芯棒环形伤产生原因及整改措施

冯世云

(太原重工股份有限公司,山西 太原 030024)

芯棒是无缝钢管连轧管机组的核心部件,与轧辊共同作用将穿孔后毛管轧制成无缝钢管[1-3]。芯棒作为无缝钢管生产过程中重要的热变形工具之一,其表面质量直接影响到钢管的壁厚精度和内表面质量。芯棒的制作成本较高,提高芯棒的使用寿命,可以大幅度降低生产成本[4-5]。这里就连轧芯棒表面环形伤形成原因进行分析并提出相应的预防措施。

1 原因分析

某钢管连轧现场出现的芯棒表面环形伤如图1所示。芯棒表面环形伤形成原因可能有以下几种:

图1 连轧芯棒环形伤示意

(1)循环区设备磕碰。在循环区出现芯棒表面环形伤可能的原因是芯棒横向移动过程中由其他设备磕碰所致。

(2)脱管机轧制中心线与连轧管机轧制中心线不在一条直线上。原因可能是由于安装原因导致脱管机轧制中心线与连轧管机中心线不在一条直线上,脱管时管子将芯棒纠偏,抛钢后芯棒被旋转的轧辊撞击,造成芯棒磨损。

(3)芯棒支撑装置支撑辊闭合时间不合理。原因可能是芯棒支撑装置闭合支撑芯棒较晚,连轧管机抛钢后,没有及时支撑芯棒且相邻芯棒支撑装置的间距较大,芯棒下挠,芯棒被旋转的轧辊撞击,造成芯棒磨损。

(4)芯棒支撑装置结构不合理。芯棒支撑装置的3 个支撑辊采用一连杆机构控制其闭合及打开,3 个支撑辊闭合后其确定圆的圆心与轧制中心线同心,但其由打开位至闭合的过程中,底部支撑辊先接触下挠(相邻芯棒支撑装置的间距较大)的芯棒,将芯棒扶正后左右两支撑辊才会接触芯棒。底部支撑辊采用弧面辊,在芯棒被扶正至轧制中心线的过程中侧滑并撞击旋转的轧辊,造成芯棒磨损。

(5)抛钢后轧辊的控制工艺不完善。若上述芯棒4 处环形伤是轧辊磨损芯棒所致,成本最低的就是增加电气控制程序,使轧辊抛钢后远离芯棒。

2 逐项分析原因及对应整改措施

(1)检查循环区芯棒横向移动时的支撑点间距。从现场测得芯棒环形伤间距,与循环区几处可能磕碰芯棒的横移设备间距对比,发现尺寸不符,得出结论:不是循环区设备磕碰产生。

另外,对比环形伤间距与连轧管机机架间距,发现尺寸基本相符,由此得出结论:轧辊摩擦芯棒导致芯棒表面出现擦伤,多次轧制后出现环形伤。

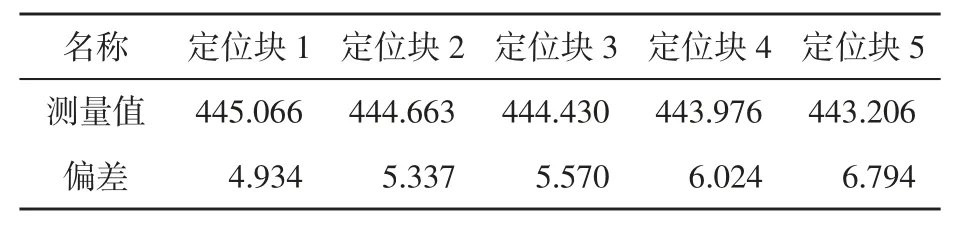

(2)采用高精尖仪器检测脱管机与连轧管机轧制中心线偏离关系。采用激光跟踪测量系统(Laser Tracker System)测量脱管机轧制中心线是否与连轧管机轧制中心线在一条直线上[6],此设备不需要制作其他辅助工具就能完成测量,不会产生由辅助工具造成的偏差,且精度高,脱管机各定位块距连轧管机轧制中心线的距离的标准名义值为450 mm,激光跟踪测量系统测量脱管机定位块距连轧管机轧制中心线的距离,其结果见表1。

表1 脱管机定位块距轧制中心线的距离及其与标准名义值的偏差 mm

由表1 可知,脱管机偏离连轧管机中心线4.934~6.794 mm,由于脱管机已二次灌浆,只能修磨其定位块,将脱管机轧制中心线与连轧管机中心线偏差调至可接受范围[7]。

(3)根据轧制规格动态控制芯棒支撑装置的支撑辊闭合时间。

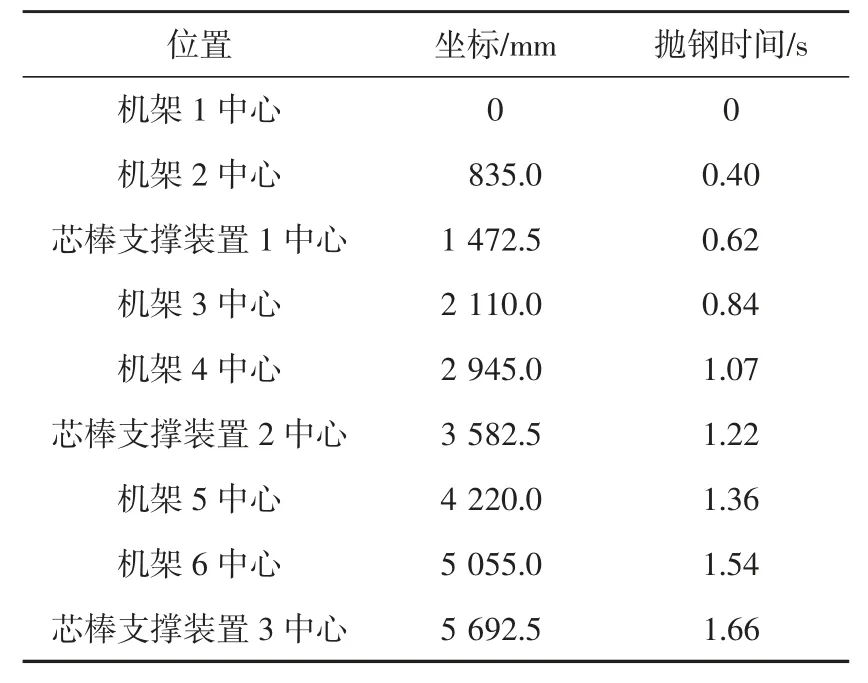

芯棒出现环形伤,可能是芯棒支撑装置的支撑辊闭合太晚,在连轧管机抛钢后芯棒前进、停止及返回时,在芯棒支撑装置的支撑辊未闭合前,芯棒下挠并蹭到轧辊,导致芯棒表面出现擦伤,这可能是由于芯棒支撑装置闭合选取信号及延时不合适所致。经仔细分析研究,结合设备布置间距,程序按轧制规格精确计算管子在连轧管机各机架的速度及时间,芯棒支撑装置闭合时间采用动态控制,做到管子刚经过各芯棒支撑装置时支撑辊即闭合。现以Φ189 mm 芯棒轧制壁厚4.5 mm 钢管举例说明,毛管的入口速度约为1 500 mm/s,毛管的出口速度为5 000 mm/s,连轧管机各机架间管子的运行速度[8-9]计算值见表2,连轧管机各机架坐标及抛钢时间见表3。

表2 连轧管机各机架间管子的运行速度计算值 mm/s

表3 连轧管机各机架坐标及抛钢时间

由表2 可知,芯棒支撑装置1 位于轧制机架2后,当轧制机架2 发出抛钢信号后,芯棒支撑装置1 闭合,从轧制机架2 发出抛钢信号至芯棒支撑装置1 闭合到位用时0.5 s,实际上这时管子尾部已至轧制机架4,轧制机架1 的选取信号不晚,轧制机架1 和轧制机架2 的轧辊不会磨到芯棒,此点正好与现场吻合。

芯棒支撑装置2 位于轧制机架4 后,当轧制机架4 抛钢后,芯棒支撑装置2 闭合,从轧制机架4抛钢信号至芯棒支撑装置2 闭合到位用时0.5 s,实际上这时管子尾部未至轧制机架6,此时所有机架的轧辊也不会磨到芯棒。

芯棒支撑装置3 位于轧制机架6 后,当轧制机架4 抛钢后,芯棒支撑装置3 延时闭合,做到毛管刚经过芯棒支撑装置3 时支撑辊刚好闭合,确保所有轧制机架的轧辊不会磨到芯棒。

(4)从力学角度动态分析,最终更改下支撑辊结构及控制。芯棒在齿条夹持头内间隙可活动,可简化视为铰接点。连轧管机入口处有一芯棒支撑辊,底部支撑芯棒,但无法限制芯棒上翘。连轧管机内共设3 个芯棒支撑装置,分别设置在轧制机架2 和轧制机架3 之间,轧制机架4 和轧制机架5 之间及轧制机架6 之后[10-14]。芯棒各支撑或限位点坐标见表4。

表4 芯棒各支撑或限位点坐标 mm

支撑装置的3 个支撑辊采用一连杆机构,由一个液压缸控制其打开及闭合[15],3 个支撑辊将芯棒固定在轧制中心线上,结构如图2 所示。

图2 芯棒支撑装置结构示意

但连轧管机出口辊道为固定式,当芯棒与管子分离后,芯棒就好似一悬臂梁,会下挠,芯棒的力学简化模型如图3 所示。

图3 芯棒的力学简化模型示意

在芯棒支撑装置中心的断面上,芯棒中心偏离轧制中心线靠下。芯棒支撑装置闭合时,下支撑辊先接触芯棒,此时上面两个支撑辊还未接触芯棒(研究此瞬间),因相邻芯棒支撑装置距离大,此时将芯棒断面看成自由体。下支撑辊的力学简化模型如图4 所示。

图4 下支撑辊的力学简化模型示意

图4 中,芯棒在下支撑辊给芯棒的力F(与接触点至转轴的线段垂直)和芯棒重力mg(过中心点垂直向下)的作用下,芯棒必然朝着支撑辊面较低的一侧滚动,芯棒中心偏离轧制中心线,导致芯棒蹭到旋转的轧辊,造成芯棒磨损。

上述简化模型中将芯棒断面看成自由体,实际上芯棒尾端受限,芯棒在芯棒支撑装置的断面处不一定是滚动,也可能是滑动,滚向或滑向支撑辊面较低的一侧,被旋转的轧辊蹭到,造成芯棒磨损。

整改措施:下支撑辊采用V 形辊,与其余两个支撑辊分开控制,芯棒在扶正的过程中,只能是直线向上运行,不会向左右两侧偏移,整改后的结构如图5 所示。

图5 整改后的芯棒支撑装置的力学简化模型示意

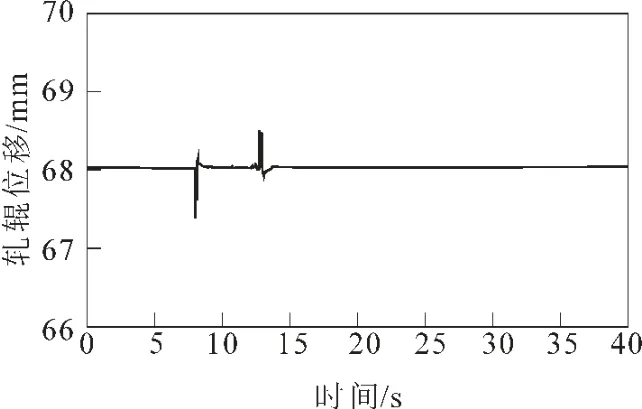

(5)控制理论创新增加芯棒躲避功能。因连轧管机轧辊采用电液伺服系统控制,其辊缝的控制是由液压伺服系统来完成的[16-19]。为了避免轧辊撞击芯棒,连轧管机电气控制开发出芯棒躲避功能,就是各机架在抛钢的一瞬间,轧辊打开一定距离,即使芯棒下挠,旋转的轧辊也不会蹭到芯棒,待芯棒返回后,轧辊再回复至轧制位。未使用芯棒躲避功能的轧辊位置曲线与使用芯棒躲避功能时的轧辊位置曲线如图6~7 所示,曲线表明抛钢后轧辊的位置变动。

图6 未使用芯棒躲避功能的轧辊位置曲线

图7 使用芯棒躲避功能后的轧辊位置曲线

3 结语

通过以上设备及控制系统整改后,生产线采用新芯棒轧制,持续运行没有再产生类似的芯棒环形伤,整改费用少且完美解决了问题,大幅提高了芯棒的使用寿命,降低了生产成本,改善了产品质量。电气系统中增加芯棒躲避功能提升连轧控制水平的方法,值得推广。