湿法炼锌溶液深度除钴试验研究

杨 瑗,姚应雄,陈先友,谭荣华,高占勋

(云锡文山锌铟冶炼有限公司,云南 文山 663701)

目前,湿法炼锌工艺已成为锌冶炼主流工艺,占据锌冶炼的90%以上,主体工艺流程为:锌精矿沸腾焙烧→中性浸出→溶液净化→锌电积→铸锭[1]。中性浸出时,Fe、As、Sb 等杂质大部分可通过中和水解沉淀,但溶液中仍存在对锌电积有害的Cu、Cd、Co、Ni 等杂质元素,必须在电积前对中性浸出液进行净化除杂。 其中,溶液净化是湿法炼锌工艺的关键环节,溶液净化效果的好坏关系到锌电积过程的顺利与否和锌锭的品质。

溶液净化方法主要有锑盐净化法、β-萘酚净化法、黄药净化法、砷盐净化法、合金锌粉法等[2],云锡文山锌铟冶炼有限公司结合自身工艺特点和溶液性质,采用锑盐净化法:一段添加锌粉去除Cu、Cd;二段添加锌粉和锑盐去除Co;三段添加少量锌粉去除余量Cd。 根据杂质金属活动顺序,杂质Co 是最难除去的杂质,需添加锑盐作为催化剂,且消耗大量锌粉方能除去。 若将新液Co 含量控制在低限值,其他杂质元素含量也往往处于较低水平(新液杂质元素越低,越有利于锌电积生产),故二段净化直接关系到新液质量和锌粉单耗,在生产中既是控制关键点也是控制难点,除钴锌粉占总锌粉耗量的65%以上,故二段是降低锌粉单耗的关键点。 因此,开展湿法炼锌溶液深度净化除Co 试验研究对提高产品质量和降低生产成本具有重要意义。

1 试验原料与方法

1.1 试验原料

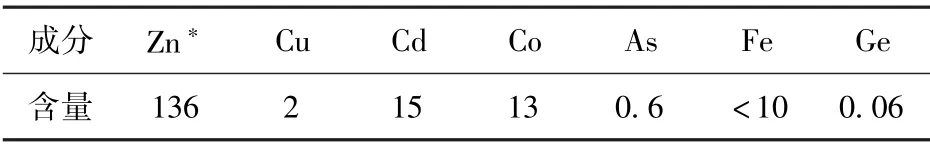

试验原料为一段净化后液,其主要化学成分如表1所示。

表1 一段净化后液成分 mg/L

1.2 试验仪器及辅料

仪器:电动搅拌器、恒温水浴锅、电子称、烧杯、量筒、移液管、pH 试纸、水银温度计。

辅料:锌粉为金属锌粉(金属Zn >99.5%)、锑盐为酒石酸锑钾(医药级)。

1.3 试验方法

取3 L 一段净化后液倒入5 L 烧杯中,利用水浴锅进行加热,当温度达到试验要求时开启搅拌,先加入锌粉再添加锑盐(锑盐浓度2 g/L)。 试验结束后,将矿浆进行抽滤,滤液送样分析Co 含量。

2 试验结果与分析

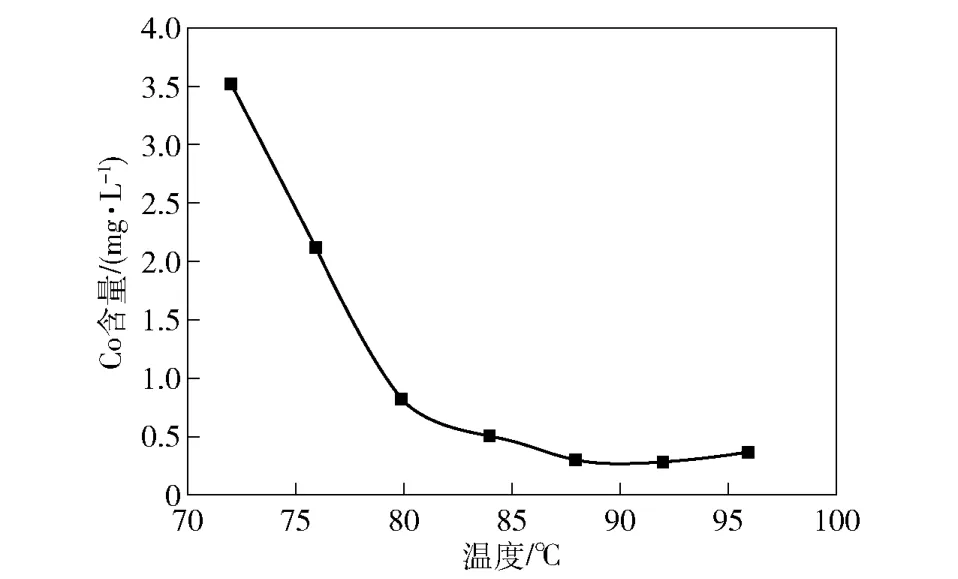

2.1 温度对除钴效果的影响

控制试验条件:搅拌转速400 r/min,溶液酸化pH 值4.5 ~4.8,锌粉用量3 g/L,锑钴比0.25,反应时间2.5 h。 在70 ~100 ℃范围内考察温度对除钴效果的影响,试验结果见图1。

图1 温度对除Co 效果的影响

图1表明,温度对净化除钴效果有非常明显的影响。 温度低于75 ℃时,除钴效率仅为60% ~80%,除钴效果不理想[3];温度75 ~85 ℃时,反应不彻底,溶液含Co 仍在0.5 mg/L 左右,未能达到新液质量要求;温度85 ~90 ℃时,除钴后液含Co 介于0.2 ~0.4 mg/L。 温度高于92 ℃时,Co 含量有升高趋势,说明已沉积的钴存在复溶现象,这是因为氢的超电势随温度的升高而降低,钴的阳极极化能力下降[4]。 所以,温度过高,不仅使氢气析出增多,锌粉消耗增加,而且会导致钴复溶[5]。 因此,在实际生产中,控制85 ~90 ℃的反应温度可获得理想的除钴效果。

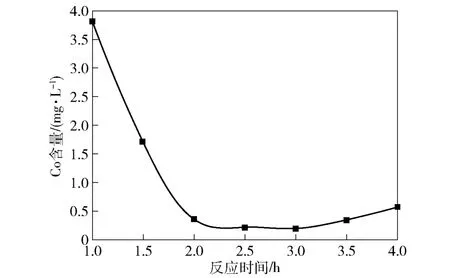

2.2 反应时间对除钴效果的影响

控制试验条件:搅拌转速400 r/min,溶液酸化pH 值4.5 ~4.8,锌粉用量3 g/L,锑钴比0.25,反应温度88 ℃。 在反应时间1 ~4 h 内考察时间对除钴效果的影响,试验结果见图2。

图2表明,随着反应时间的延长,溶液Co 含量呈降低趋势。 在反应达到2 h 以前,溶液中Co 含量降低幅度明显;当反应至2 ~2.5 h 时,Co 含量达到0.4 mg/L 以下;当反应至3 h 以上时,溶液中Co 含量有升高趋势,说明Co 有复溶现象。 因此,在生产中控制反应时间为2 ~2.5 h。 在生产中,配置有四个反应槽和一个压滤中间槽,开机流量一般控制在180 ~190 m3/h,当开机流量发生明显变化时,可通过增减反应槽数量或调控压滤中间槽液位来保证合理的反应时间,从而获得理想的除钴效果。

图2 反应时间对除Co 效果的影响

2.3 锌粉对除钴效果的影响

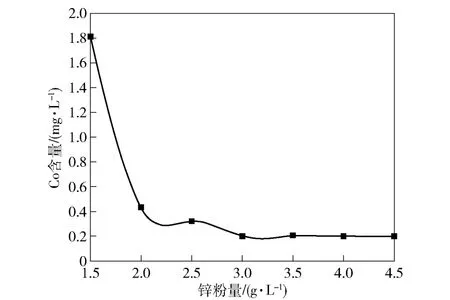

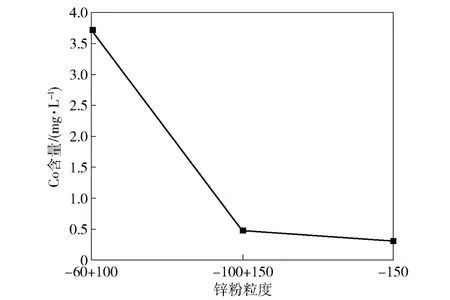

控制试验条件:搅拌转速400 r/min,溶液酸化pH 值4.5 ~4.8,反应时间2.5 h,锑钴比0.25,反应温度88 ℃。 在锌粉用量1.5 ~4.5 g/L 范围内考察锌粉用量对除钴效果的影响,试验结果见图3;在粒度-60 +150 目范围内考察锌粉粒度对除钴效果的影响,试验结果见图4。

图3 锌粉用量对除Co 效果的影响

图4 锌粉粒度对除Co 效果的影响

图3表明,随着锌粉用量的增加,溶液Co 含量显著降低,当锌粉用量增加至2 g/L 后,Co 含量降低幅度变缓,此时,Co 含量在0.4 ~0.6 mg/L 之间,当锌粉用量增至2.5 ~2.8 g/L 时,可将溶液Co 含量降低至0.4 mg/L 以下,继续增加锌粉用量,Co 含量无明显变化,说明此时溶液Co 含量达到低限值,已很难继续降低,若继续增加锌粉,意义不大,反而增加生产成本。 因此,生产中为保证新液质量,锌粉加入量应控制在2.5 ~3.0 g/L 之间。

图4表明,使用-60 +100 目①60 目=0.221 mm;100 目=0.14 mm。锌粉,除钴率仅有70% 左右,锌粉利用率较低;使用- 100 +150 目②150 目=0.104 mm。锌粉,除钴后液含Co 在0.4 ~0.5 mg/L,但锌粉耗量较大,在3.5 g/L 左右;使用-150 目锌粉除钴后液在0.2 ~0.4 mg/L,除钴效果较好,且锌粉用量在2.5 ~3.0 g/L,反应速率快,锌粉利用率高。结合生产实际,二段净化使用-150 目锌粉可获得理想的除钴效果和较低的锌粉单耗,同时也可获得较好的压滤性能。 本文中试验及相关表述如果没有特别说明,所用锌粉均为-150 目。

2.4 锑盐对除钴效果的影响

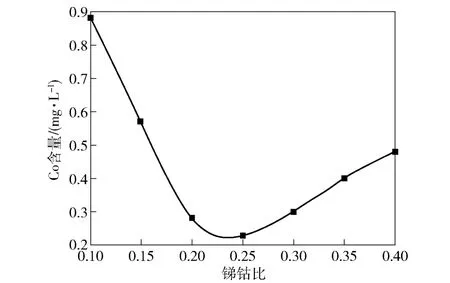

控制试验条件:搅拌转速400 r/min,溶液酸化pH 值4.5 ~4.8,锌粉用量3 g/L,反应温度88 ℃。反应时间2.5 h。 在锑钴比0.1 ~0.4 范围内考察锑盐对除钴效果的影响,试验结果见图5。

锑盐净化除Co 机理的共识就是电化学,在Zn-Sb 微电池作用下锑与钴形成金属间化合物[7]。 从动力学上看,锑盐除钴过程可看作是电化学腐蚀过程,其电池反应式见式(1)[8]。

锑盐除钴主要反应过程可描述如下。

1)Co2+向锌粉表面传输,此过程为液相中的传质过程。

2)Co2+在锌粉表面吸附,此过程为表面转化过程。

3)电化学过程,包括两个反应。 阳极反应:Zn-2e→Zn2+;阴极反应:Co2++2e→Co。

4)生成CoSb 化合物脱附,此过程为表面转化过程。

5)Zn2+从电极表面向溶液扩散,此过程为液相中的传质过程。

图5表明,当锑钴比<0.1 时,不能形成足够数量的Zn-Sb 微电池,进而不能提供足够的电子供Co2+析出,也就达不到良好的除钴效果,此时Co 含量在0.8 ~0.9 mg/L;当锑钴比由0.1 升至0.2 时,溶液Co 含量快速降低,由0.8 mg/L 降至0.4 mg/L;锑钴比由0.2 ~0.25 时,溶液Co 含量降至0.2 ~0.4 mg/L,达到新液质量要求;当锑钴比升至0.3时,溶液有轻微上升趋势,说明锑盐过量,锌粉表面的Zn-Sb 微电池数目相应增多,锌的溶解速度加快,一旦锌粉溶解完毕,Sb-Co 即组成微电池而导致钴的返溶[9],此外,溶液中过量的锑还会对后续的锌电解液电积带来“烧板”的危害。 综上,锑钴比应控制在0.2 ~0.25 为宜,不仅能深度除钴,而且可获得较低的锌粉单耗。

图5 锑盐用量对除Co 效果的影响

2.5 pH 对除钴效果的影响

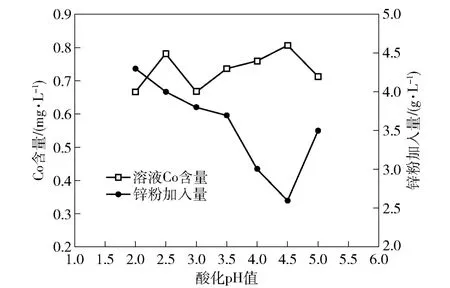

控制试验条件:搅拌转速400 r/min,锑钴比0.25,锌粉用量3 g/L,反应温度88 ℃,反应时间2.5 h。在pH 值1.5 ~5.0 范围内考察一段后液pH 值对除钴效果的影响,试验结果见图6。

图6 酸化pH 值对除Co 效果的影响

图6表明,对一段后液进行酸化,对除钴效果无明显影响[10],溶液Co 含量均在要求范围内,但对锌粉用量有明显影响。 溶液酸化pH 值为2.0 ~4.5时,锌粉用量随着酸化pH 值的降低而升高,由2.5 g/L 升至4.5 g/L;溶液酸化pH 值为4.5 时,锌粉用量为2.5 g/L;溶液酸化pH 值为5.0 时,锌粉用量升至3.5 g/L。 在溶液净化过程中,溶液pH 值过高,锌离子易水解生成碱式硫酸锌或氢氧化锌包裹在锌粉表面,影响净化反应。 因此,适当的酸化有利于增加锌粉活性,从而增加锌粉利用率,但过量的酸化会使锌粉和酸根离子发生反应,从而增加锌粉消耗,因此,酸化pH 值选择4.5 较为适宜。

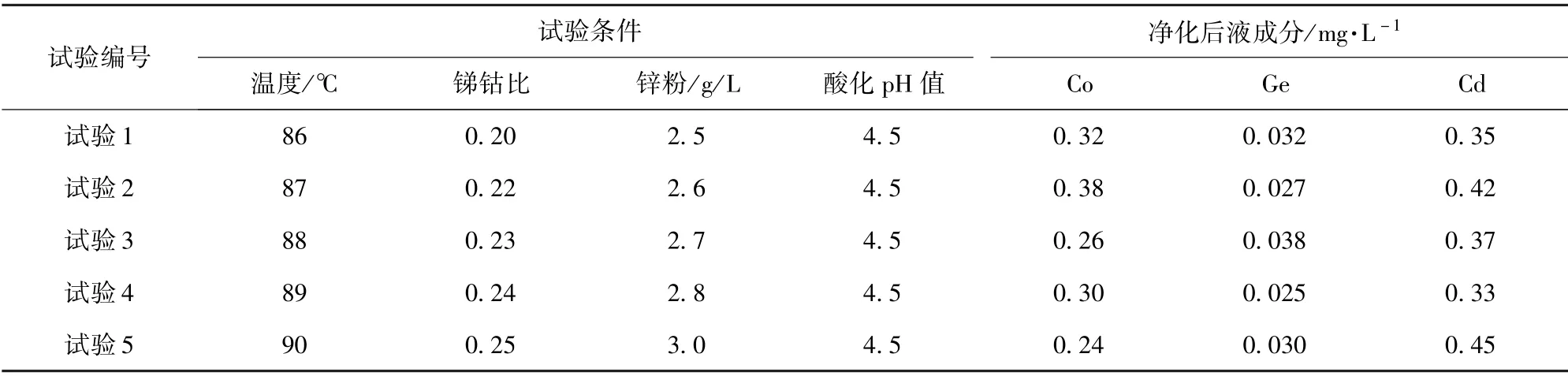

3 综合验证试验

根据单因素条件试验结果,锑盐法深度除钴的较优条件为:温度85 ~90 ℃、锑钴比0.2 ~0.25、锌粉2.5 ~3.0 g/L、酸化pH 值4.5。 在此条件下,开展了5 组综合验证试验。 试验结果如表2所示。

表2 综合验证试验条件及结果

试验表明,结果重现性较好,净化后液主要杂质元素Co 含量低于0.4 mg/L,Ge 含量低于0.04 mg/L,Cd 含量低于0.5 mg/L,新液质量优于内控标准,满足生产需求。 经生产实践,三段净化整体吨锌锌粉单耗低于50 kg/t,对湿法炼锌降低生产成本具有重要作用。

4 结论

云锡文山锌铟冶炼有限公司为降低净化工序锌粉单耗,提升新液质量,对一段净化后液开展了锑盐法深度除钴试验研究,试验得到的较优工艺参数为:搅拌转速400 r/min,温度85 ~90 ℃,锑钴比0.2 ~0.25,锌粉2.5 ~3.0 g/L,酸化pH 值4.5,反应时间2 ~2.5 h。 在此深度除钴条件下,可将溶液中Co 含量除至0.4 mg/L 以下,提高了新液质量,为锌电积创造了良好条件。 同时,二段净化的良好工艺控制保证了较低的锌粉单耗,对稳定生产和降本增效具有重要指导作用。