含碲物料碱浸提取碲的试验探索

房孟钊

(1.大冶有色金属有限责任公司,湖北 黄石 435002;2.有色金属冶金与循环利用湖北省重点实验室,湖北 黄石 435002)

目前,大冶有色金属有限责任公司冶炼厂稀贵车间从铜电解阳极泥中提取碲的回收率低于50%,主要生产碲的纯度为99.99%[1-6]。 在铜阳极泥中提取金、银的全湿法流程中,可将阳极泥中大约65%的碲富集到铂钯精矿中[7-11],因此,铂钯精矿是现在生产中提取碲的唯一物料。 铂钯精矿提取碲的主要工艺路线为:酸浸铂钯精矿→一次还原→粗碲粉酸洗→氧化酸浸→二氧化碲水洗→造液→净化→电积→煮洗→浇铸。 该工艺路线较复杂,有待进一步探索。

为了减少阳极泥中碲的分散与损失,必须从含碲物料的源头抓起,因此,回收铜阳极泥中金银的全湿法流程中产生的中间含碲物料主要分为四种:①铜阳极泥先焙烧蒸硒得到蒸硒渣,碲在蒸硒渣中第一次富集;②经过蒸硒渣水浸分铜→分铜渣分金→分金液沉金等工序后,得到沉金后液,碲在沉金后液中第二次富集;③沉金后液先水解后采用锌粉置换,得到铂钯精矿,碲在铂钯精矿中第三次富集;④经过铂钯精矿→酸浸→酸浸液一次还原→中和还原等工序后,得到中和渣,一部分碲在中和渣中第四次富集。 本文通过试验探索以上四种含碲物料是否可以直接或间接碱浸,净化后得到纯度高、杂质低的含碲溶液,试验结果对于缩短碲生产流程、简化工艺、减少碲损耗、提高碲回收率具有重要意义。

1 试验

1.1 试验准备

取一定量的蒸硒渣、铂钯精矿、工业级纯碱、工业级硝酸钾、工业级次氯酸钠,放入烘箱中,恒温105 ℃,备用;取一定量的工业级片碱、工业级盐酸、工业级双氧水、分析纯硫化钠,在常温条件下密封储存,备用。

1.2 试验方法

碲在物料中的价态主要是碲单质、四价碲与六价碲,通过对蒸硒渣、沉金后液中和渣、铂钯精矿、铂钯精矿中和渣的直接碱浸或间接碱浸试验,可以有效判断各种物料中碲的主要存在价态;再对碱浸液除杂,可得到杂质低的含碲溶液。

1.3 试验原理

含碲物料碱浸与除杂试验过程中发生的主要化学反应见式(1) ~(3)。

2 结果与讨论

2.1 蒸硒渣碱浸试验

2.1.1 直接碱浸

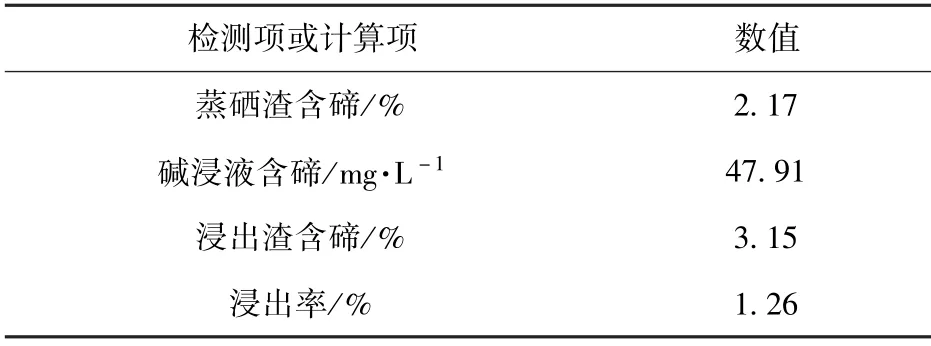

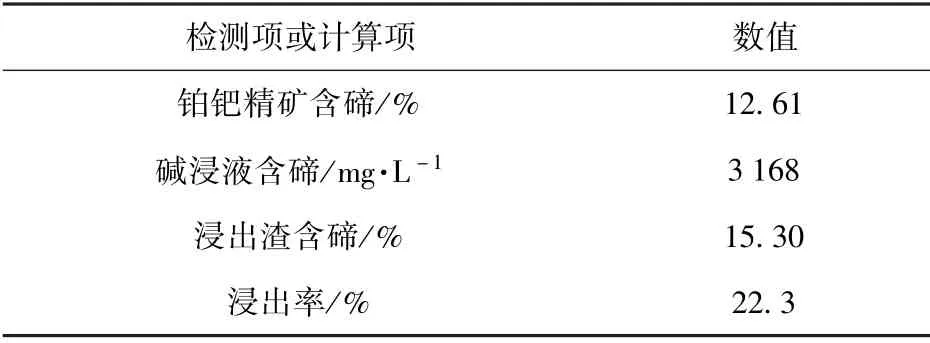

取100 g 蒸硒渣,加入500 mL 自来水,即液固比5∶1;混合均匀后缓慢加入NaOH,NaOH 浓度达到180 g/L 时停止加入;升温至80 ℃,恒温反应4 h。取碱浸液分析碲含量,结果见表1。

表1数据表明,蒸硒渣中的碲浸出率只有1.26%,直接碱浸效果很差,说明蒸硒渣中正四价碲的含量很低。

表1 蒸硒渣直接碱浸试验结果

2.1.2 高温氧化焙烧后碱浸

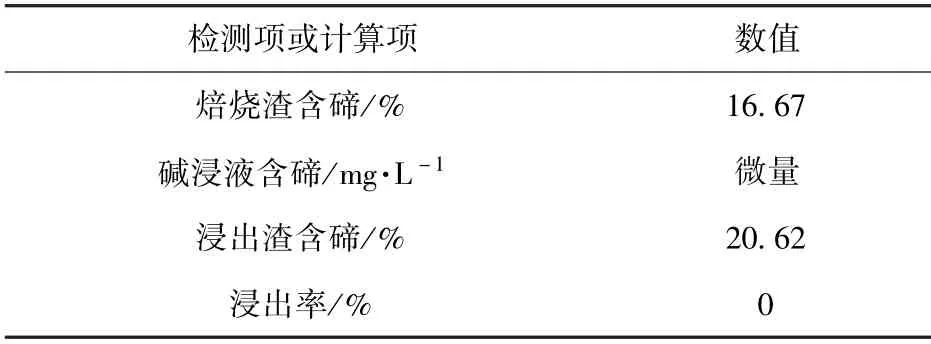

1) 氧化焙烧试验。 取500 g 蒸硒渣,加入5 000 mL 自来水,即液固比10∶1;混合均匀后缓慢加入纯碱与硝酸钾,当Na2CO3的添加量达到蒸硒渣质量的50%、氧化剂KNO3添加量达到蒸硒渣质量的10% 时,停止加入;进行浆化、烘干,而后在800 ℃条件下焙烧8 h。

2)碱浸试验。 取100 g 焙烧渣,加入1 000 mL自来水,即液固比10∶1;混合均匀后缓慢加入片碱,NaOH 浓度达到50 g/L 时停止加入;恒温80 ℃,浸出反应4 h。 取焙烧渣、碱浸液、浸出渣分析碲含量,结果见表2。

表2 蒸硒渣高温氧化焙烧后碱浸试验结果

表2数据表明,碲全部富集到焙烧渣中,没有被浸出,说明蒸硒渣经过预处理以后,碲主要以六价碲的形态存在于焙烧渣中,致使无法被浸出。

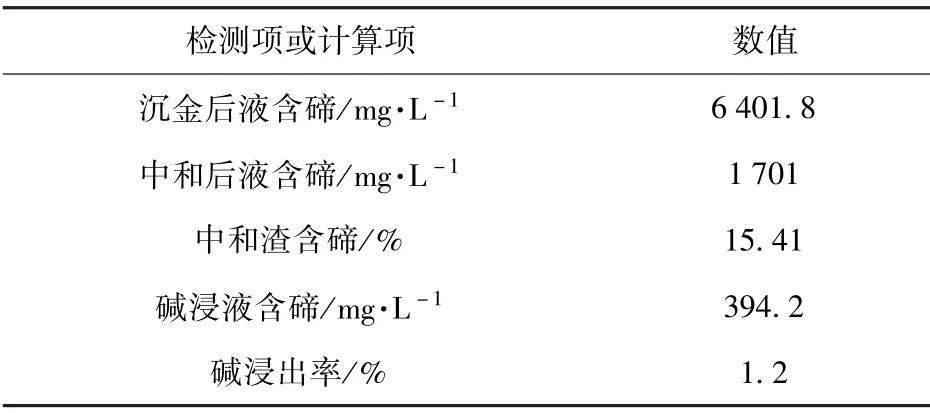

2.2 沉金后液中和碱浸试验

采用沉金后液直接进行中和反应,产生中和渣,然后对中和渣进行碱浸,通过分析碲的浸出率来推断沉金后液中碲的主要形态。

1)中和试验。 取2 L 沉金后液,升温至85 ℃,缓慢加入HCl,至终点pH=6,恒温搅拌反应2 h,得到中和渣44 g。

2)碱浸试验。 取中和渣38 g,按照液固比5∶1加入自来水;混合均匀后缓慢加入NaOH,NaOH 浓度达到80 g/L 时停止加入;80 ℃条件下恒温浸出4 h。取中和后液、中和渣、碱浸液分析碲含量,结果见表3。

表3数据表明,对沉金后液直接进行中和,碲的水解并不彻底,中和后液中碲含量达到了1 701 mg/L;对中和渣的碱浸试验,浸出率仅有1.2%,说明中和渣中大部分的碲以正六价碲的价态存在。

表3 沉金后液中和碱浸试验结果

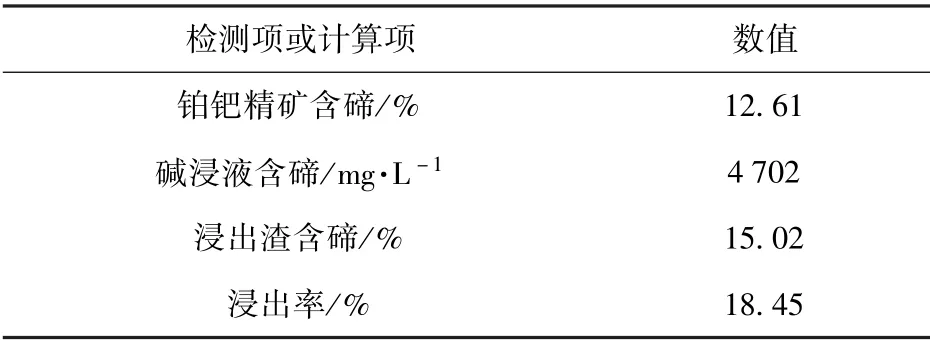

2.3 铂钯精矿碱浸试验

2.3.1 直接碱浸

取100 g 铂钯精矿,加入500 mL 自来水,即液固比5∶1;混合均匀后缓慢加入NaOH,NaOH 浓度达到200 g/L 时停止加入;升温至80 ℃,恒温反应4 h。取碱浸液分析碲含量,结果见表4。

表4数据表明,Te 的浸出率仅为18.45%,大部分的碲未被浸出,说明铂钯精矿中大部分碲可能以单质碲、正六价碲价态存在。

表4 铂钯精矿直接碱浸试验结果

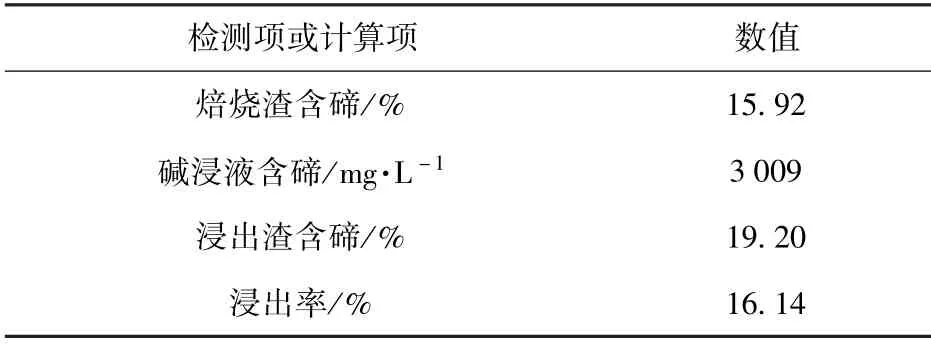

2.3.2 氧化焙烧后碱浸

1) 氧化焙烧试验。 取500 g 铂钯精矿,在375 ℃条件下焙烧13 h,每隔1 h 翻动一次物料。

2)碱浸试验。 取100 g 焙烧渣,加入500 mL 自来水,即液固比5∶1;混合均匀后缓慢加入NaOH,NaOH 浓度达到200 g/L 时停止加入;恒温80 ℃,浸出反应4 h。 取焙烧渣、碱浸液、浸出渣分析碲含量,结果见表5。

表5 铂钯精矿氧化焙烧后碱浸试验结果

表5数据表明,Te 的浸出率仅为16.14%,与直接碱浸相比,浸出率更低,说明铂钯精矿中碲单质较少,主要是正六价的碲。

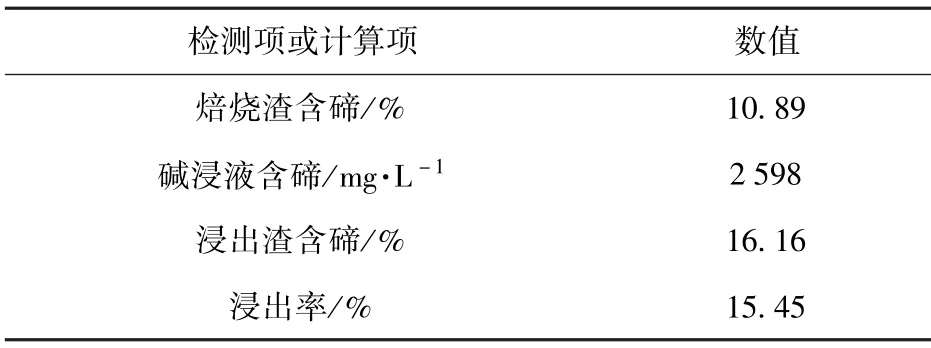

2.3.3 加入Na2CO3焙烧后碱浸

1)加入Na2CO3焙烧试验。 取500 g 铂钯精矿,加入5 000 mL 自来水,即液固比10∶1;混合均匀后缓慢加入纯碱(Na2CO3);Na2CO3的添加量达到铂钯精矿质量的50%时停止加入,进行浆化;在300 ℃条件下焙烧7 h,每隔1 h 翻动一次物料;

2)碱浸试验。 取100 g 焙烧渣,加入500 mL 自来水,即液固比5 ∶1,混合均匀;缓慢加入NaOH,NaOH 浓度达到200 g/L 时停止加入;恒温80 ℃,浸出时间4 h。 取焙烧渣、碱浸液、浸出渣分析碲含量,结果见表6。

表6数据表明,Te 的浸出率为15.45%,相比直接浸出,浸出率更低,再一次验证了铂钯精矿中碲主要是正六价碲的形态存在。

表6 铂钯精矿Na2CO3焙烧后碱浸试验结果

2.3.4 H2O2氧化后碱浸

取100 g 铂钯精矿,缓慢加入双氧水,双氧水的加入量为铂钯精矿中碲含量的5 倍,分4 次每隔30 min 加入;双氧水停止加入后,反应1 h,再加入500 mL 自来水,混合均匀;缓慢加入NaOH,NaOH含量达到150 g/L 时停止加入;升温到80 ℃,恒温浸出4 h。 取碱浸液、浸出渣分析碲含量,结果见表7。

表7 铂钯精矿H2O2氧化后碱浸试验结果

表7数据表明,Te 的浸出率为22.3%,相比直接浸出,浸出率有所提高,说明铂钯精矿中部分单质碲被氧化成正四价的碲,但是大部分的碲仍然无法被浸出。

2.3.5 NaClO 氧化碱浸

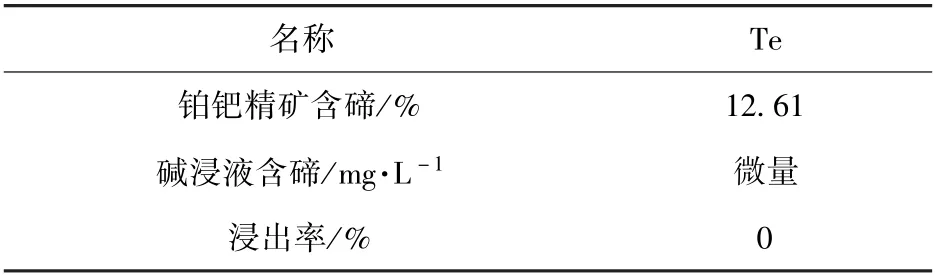

铂钯精矿中的碲可能存在较多的碲单质,因此,选用氧化性更强的NaClO 氧化碱浸铂钯精矿,以提高碲的浸出率。

取100 g 铂钯精矿,加入700 mL 自来水,即液固比7∶1,混合均匀;缓慢加入次氯酸钠(NaClO,有效氯含量10%),添加1.1 倍理论量,分多次添加;升温至80 ℃,反应1 h;加入NaOH,NaOH 浓度达到100 g/L 时停止加入;恒温80 ℃,浸出反应4 h。 取碱浸液分析碲含量,结果见表8。

表8 铂钯精矿NaClO 氧化碱浸试验结果

表8数据表明,碲没有被浸出,说明铂钯精矿中的碲单质、正四价碲可能全被氧化成正六价碲,致使无法被碱浸浸出。

2.4 中和渣碱浸试验

2.4.1 浸出

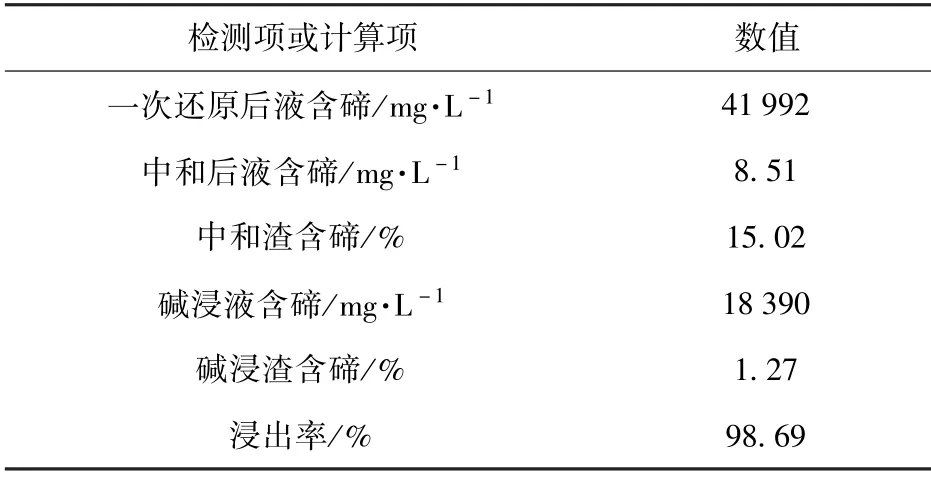

铂钯精矿工业生产上的预处理工序为:先酸浸,再用亚硫酸钠(Na2SO3)对酸浸液进行一次还原,得到一次还原后液与粗碲粉;对一次还原后液进行中和,得到中和渣与中和后液;中和后液送入污水处理,中和渣返回铂钯精矿中。 因此,采用一次还原后液中和后的中和渣直接碱浸。

1)一次还原后液中和试验。 取5 L 还原后液,缓慢加入片碱,NaOH 含量达到127 g/L 时,PH =0,开始出现沉淀;NaOH 含量达到255 g/L 时,PH≤0.5;NaOH 含量达到327 g/L 时,PH =6,溶液中仍有红黄色沉淀出现,停止加入NaOH;搅拌1 h 后,试验结束,过滤得到中和后液与中和渣。

2)中和渣碱浸试验。 取100 g 中和渣,加入600 mL 自来水,即液固比6∶1,混合均匀;缓慢加入NaOH,NaOH 浓度达到150 g/L 时停止加入;恒温80 ℃,浸出反应4 h。 取中和后液、中和渣、碱浸液、碱浸渣分析碲含量,结果见表9。

表9 中和渣直接碱浸试验结果

表9数据表明,一次还原后液中和试验,大部分碲都沉淀到中和渣中,对中和渣的碱浸试验,浸出率达到98.69%,说明中和渣中的碲大部分是正四价的碲,可以直接碱浸,无需再返回铂钯精矿。

在实际生产中,中和渣与粗碲粉混合在一起直接进行碱浸造液与除杂,提高了生产效率,降低了碲的损失,提高了碲回收率,达到65%左右。

2.4.2 除杂

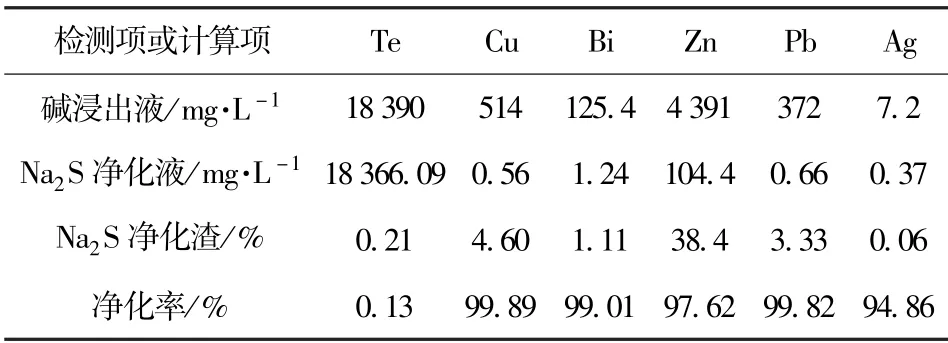

采用Na2S 对表9中的碱浸液进行除杂。 Na2S添加量24 g/L,分多次缓慢加入;恒温85 ℃,反应2 h。 对碱浸出液、Na2S 净化液、Na2S 净化渣进行成分分析,结果见表10。

表10 中和渣除杂结果

表10 数据表明,采用Na2S 除杂效果很好,碲的损失很低,杂质Cu、Bi、Zn、Pb、Ag 的净化率分别达到了99.89%、99.01%、97.62%、99.82%、94.86%。

3 结论

为探索流程短、操作简便、碲损耗低、碲回收率高的碲生产工艺,本文对四种含碲物料进行了直接或间接的碱浸试验,并对最终较优碱浸工艺的产物进行了除杂试验,得到如下结论。

1)蒸硒渣直接或间接碱浸,碲的浸出率最高只有1.26%,说明蒸硒渣中正四价碲含量很低。

2)沉金后液中和碲不彻底,且中和渣中碲的浸出率仅为1.2%,说明沉金后液中的碲主要是正六价碲。

3)铂钯精矿直接或间接碱浸,碲的浸出率分别为18.45%、16.14%、15.45%、22.3%、0,说明铂钯精矿中有少部分的正四价碲,主要是单质碲、正六价碲。

4)对一次还原后液中和渣直接碱浸,碲的浸出率达到98.69%,说明中和渣中碲的形态主要是正四价碲。 说明还原剂Na2SO3在一次还原工业生产过程中降低了一次还原后液中碲的化学价,有利后续降低中和后液中的碲含量,是提高碲直收率的一种有效的方法;采用Na2S 对碱浸液中的重金属除杂,效果较好。