燃煤机组最小边界出力稳定性评价方法分析

韩 义,王研凯,于英利,蔡 斌,李迎春

(内蒙古电力科学研究院,内蒙古 呼和浩特 010020)

随着风电和光伏等新能源发电技术的迅猛发展,电力结构中新能源发电占比日益增加。由于风电和光伏发电具有间歇性、波动性、随机性等特点,加剧了电网的调峰难度[1]。燃煤机组作为电力能源结构中的主要组成部分,参与深度调峰已迫在眉睫。从2018年开始,为进一步提升内蒙古电网对可再生能源发电量的消纳水平,确保电网低谷运行的安全性和可靠性,开展了燃煤机组深度调峰最小边界出力特性核定工作。现以300 MW级燃煤机组为例,兼顾安全、稳定、环保、节能等需求,进行机组最小边界出力稳定性评价方法探讨,这对于核准机组出力特性、开展精准负荷调节、拓展新能源消纳等具有重要的指导意义。

1 示范机组概况

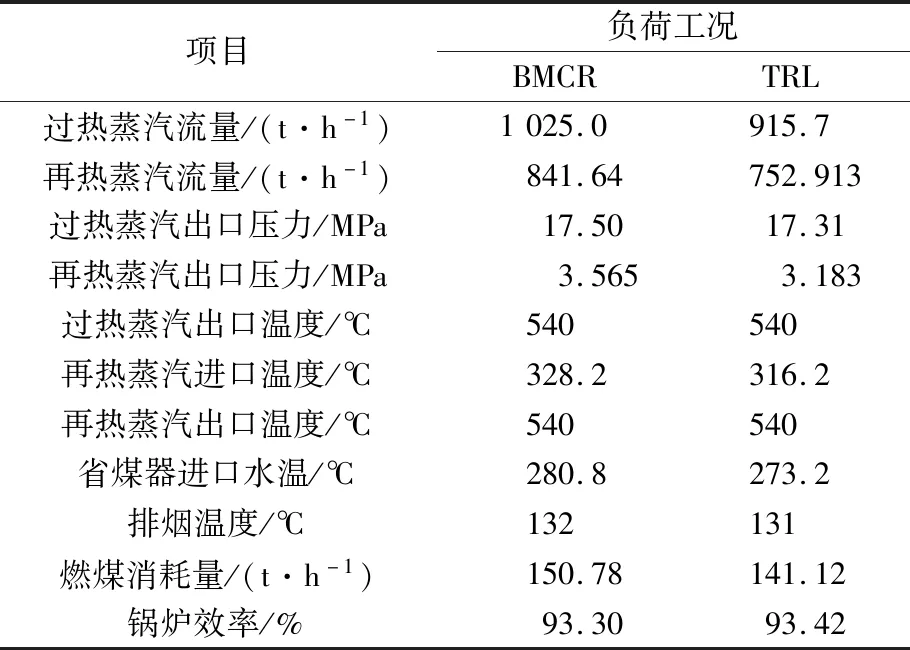

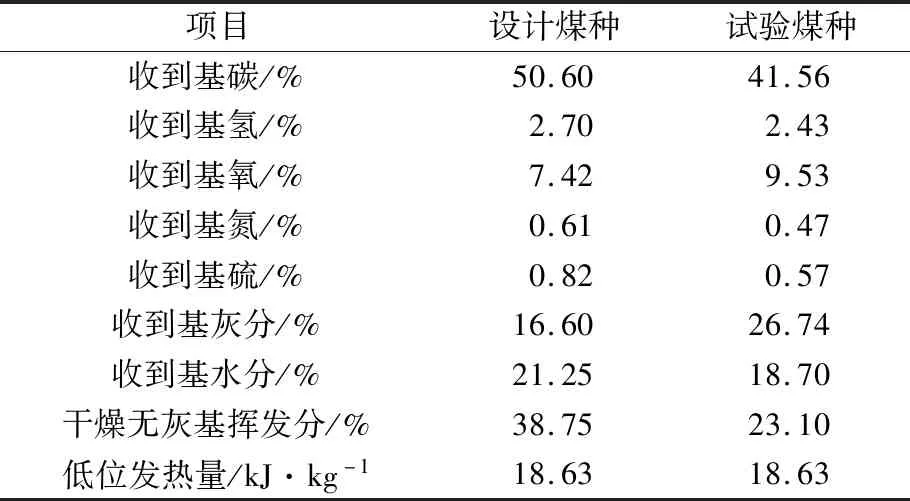

某2×300 MW机组,锅炉为哈尔滨锅炉有限公司制造的HG-1025/17.5-YM11型亚临界锅炉,采用一次中间再热、四角切圆燃烧方式,从下至上配备ABCDE五台中速制粉系统,配亚临界压力的300 MW汽轮发电机组。纯凝模式下燃煤机组最小出力特性主要受锅炉最小负荷限制,示范机组在设计煤种下最低稳燃负荷为44%额定电负荷,目前电网调度最低负荷为50%额定电负荷。按照实际入炉煤种,兼顾安全、稳定、环保、节能等需求,机组从50%额定负荷开始降低负荷,分别在45%,35%,25%额定负荷维持稳定,对该机组进行最小出力特性核定评价[2]。锅炉主要设计参数如表1所示。入炉煤质如表2所示。

2 燃烧稳定性评价

锅炉低负荷的稳燃性是个核心问题,煤粉气流稳定着火所需热量主要来源于烟气卷吸产生的热对流以及炉膛内的热辐射。锅炉参与深度调峰低负荷运行时,由于送入炉内的燃料量减少,炉膛

表1 锅炉主要设计参数

表2 入炉煤质

容积热负荷、截面热负荷、炉膛中心温度均大幅降低。煤粉气流获取的对流及辐射换热量明显下降,这部分热量将有更大比例地用于提高煤粉气流温度,这就造成煤粉着火困难、火焰稳定性差、易熄火,存在炉膛灭火、爆燃等重大隐患。另外,超低负荷运行时,为满足炉内流场以及磨煤机干燥出力的要求,炉内燃烧风煤比远大于中高负荷工况下的值,煤粉气流所需要的着火热变大。当热烟气卷吸已不能满足煤粉着火要求时,就会发生着火延迟或困难。通常情况下,运行人员主要通过负压波动、制粉系统火检强度、现场火焰燃烧充满度和火焰形态,以及炉膛烟气温度场变化来综合评价炉膛燃烧稳定性。

2.1 火焰检测强度分析

机组投运制粉系统的火焰检测强度是重要检测指标,火检信号分为模拟量与开关量。模拟量显示火焰强弱,范围在0~100%,开关量为有火或者无火两个状态。火检模拟量指标主要用来监测火焰强度,一般不参与热工逻辑保护。火检开关量用作制粉系统逻辑保护及锅炉主保护MFT,通常情况下,单台制粉系统四个开关量煤火检丧失两个,则认为此套制粉系统对应的火焰层燃烧不稳定,系统会发出制粉系统跳闸指令,对应的磨煤机、给煤机跳闸,磨煤机入口冷热风隔绝门跳闸关闭,出口闸阀关闭,入口冷热风调节门关闭。当所有制粉系统判断火焰丧失,则触发锅炉主保护MFT逻辑,发出炉膛火焰丧失MFT保护,切除锅炉所有燃料系统并且触发一次风机跳闸。机组低负荷稳燃试验过程中,试验人员严密监视投运制粉系统的火检强度,要求开关量火检不能发生短暂闪动丧失,模拟量火焰强度不能低于90%。一旦发生火检不稳定情况,立刻停止降负荷,马上进行风煤比调整,待火检稳定后才能进行下一步试验工作。在试验过程中,机组从50%额定负荷开始降低负荷,分别在45%,35%,25%额定负荷维持稳定,期间各制粉系统火检均未发生不稳定情况。

2.2 炉内着火特性分析

火焰检测强度信号为热工测量原件,受到测量原理、测量精度、安装位置等多方面因素影响,其准确性应定期校验,不能仅仅凭火检指标判定燃烧稳定性。尤其在机组低负荷运行阶段,应结合其他各种参数综合判定燃烧稳定性。最直接的方法是通过就地观火孔观察火焰燃烧情况。机组在降负荷过程中,不定期就地观察火焰情况,通过火焰实际燃烧状况,指导运行人员进行相应的燃烧调整优化,维持锅炉参数的稳定。通过调整,保证炉膛整体火焰明亮、充满度良好,单只燃烧器火炬分区科学、规律脉动、燃烧良好。燃烧火炬分为三个区域:煤粉预热区、挥发分析出着火区、燃尽区。燃烧器出口根部为煤粉预热区,表现为一段黑色火根,既确保煤粉气流充分预热,又保护燃烧器喷口烧损变形;随后为挥发分析出着火区,煤粉气流卷席烟气热量、析出挥发分并开始着火,颜色为金黄明亮;最后为燃尽区,这处于火炬外围,煤粉气流继续吸收热量,火焰温度提升,煤粉中固定碳开始燃尽。单只火炬燃烧汇入炉膛,构成炉膛燃烧动力场。

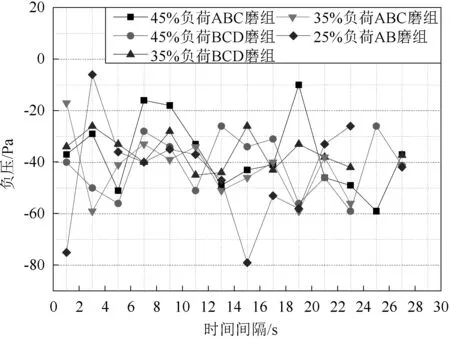

2.3 负压稳定性分析

炉膛压力是最直观表征燃烧稳定性的参数,煤粉在炉膛内与氧结合,燃烧释放热量、CO2及其他成分,稳定的脉动燃烧会释放相对稳定的热量与烟气,在平衡通风的炉膛内,形成稳定的烟气流通,使得炉膛负压在一定小的范围内波动。如果发生燃烧不稳定情况,炉膛负压会形成大范围的波动。低负荷稳燃试验过程中负压波动情况如图1所示。由图1可见,各试验负荷下最大负压为-78 Pa,最小负压为-10 Pa,平均负压在-40 Pa附近波动,燃烧处于稳定状态。

图1 低负荷稳燃负压波动

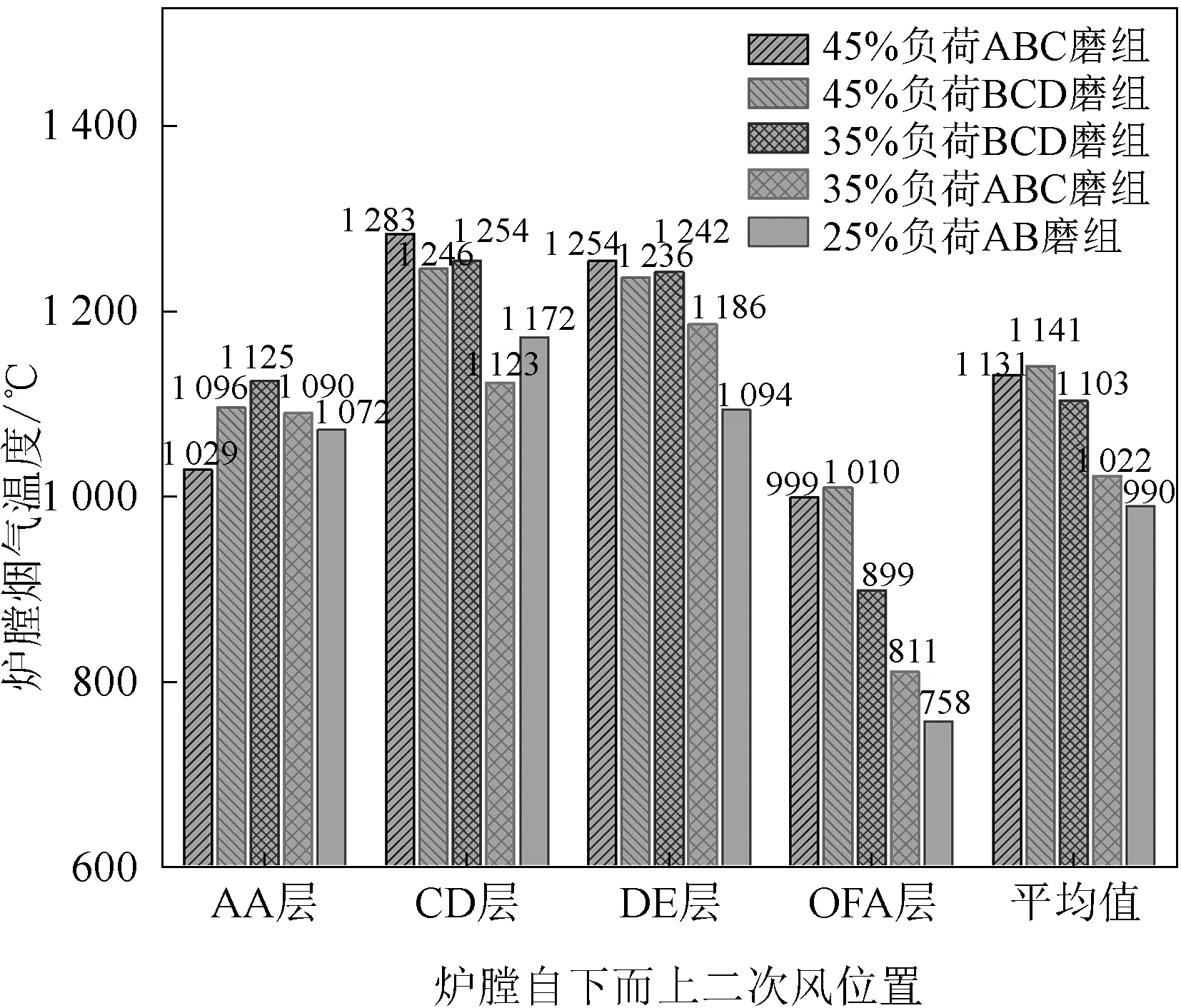

2.4 炉膛烟气温度分析

炉膛烟气温度是表征锅炉燃烧稳定性的重要指标,稳定、较高的烟气温度能够保证煤粉气流良好的着火性能和较强的抗干扰稳定特性。低负荷稳燃试验过程中,在各个负荷区间进行炉膛烟气温度测试[2],测试数据见图2。

图2 炉膛烟气温度分布

由图2可见,45%,35%,25%三个负荷段五种稳燃工况下,锅炉总体保持较好的温度水平,平均烟气温度为990~1 141℃,平均烟气温度随机组负荷下降而降低,45%负荷的BCD磨组工况较ABC磨组工况烟气温度偏高约100℃,25%负荷烟气平均温度为990℃。从炉膛垂直断面烟温分布来看,均等配风方式下,炉膛垂直烟温分布与磨组投运方式相关联,燃烧温度最高区域为CD,DE层,烟气温度1 094~1 236℃,最下AA层区域保持了较好的托底燃烧作用,烟气温度1 029~1 125℃,燃尽层煤粉浓度降低,处于最终燃尽状态,燃烧温度最低为758~1 010℃。其中,最低25%负荷工况下,AB磨组投运,燃烧密集区集中于AA层与CD层之间,炉膛烟气温度保持在1 072~1 172℃之间。目前,业内主流燃烧器主要着眼于稳定与洁净燃烧技术,能够在相对较高的温度水平下,兼顾燃烧稳定性与环保性,稳燃过程中,平稳的烟气温度确保了稳定燃烧工况的组织建立。

3 环保指标评价

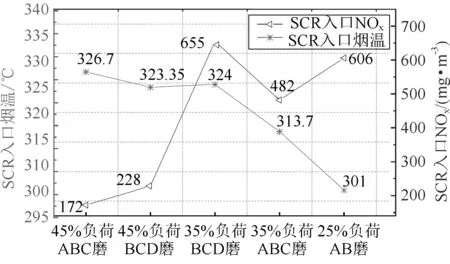

按国家环保政策,火电机组需要满足全负荷污染物排放控制要求,机组低负荷下,出于稳定燃烧及辅机系统安全运行需求,过量空气系数控制往往偏大,这不利于抑制NOx生成,低负荷下过低的烟气温度也不利于SCR脱硝装置安全高效运行[3-5]。本次低负荷稳燃试验中SCR入口NOx指标及烟气温度如图3所示。由图3可知,45%额定负荷工况下SCR入口NOx值较低,尤其ABC磨组工况的NOx值稳定在172 mg/m3附近,为后续SCR脱硝系统减轻了压力。35%,25%额定负荷工况NOx指标相对较高,为482~655 mg/m3, 但也满足后续SCR脱硝系统协同处理能力。

图3 机组环保指标

由图3可以看出,在机组45%,35%,25%额定负荷,分别投运BCD磨煤机、ABC磨煤机、AB磨煤机时,SCR入口烟气温度总体随着负荷下降逐步下降,分别维持在327℃,323℃,324℃,314℃,301℃,并且均高于报警下限值300℃,基本能够满足脱硝要求,其中投运上层磨工况的烟气温度相对较高。机组25%额定负荷AB磨组工况下,表盘SCR入口烟温平均为301℃,已经接近设计最低下限值300℃,并且几乎没有裕量。考虑到煤质与环境温度变化对烟温的影响,为保证机组环保设备安全,不能继续降低负荷。

4 能耗指标评价

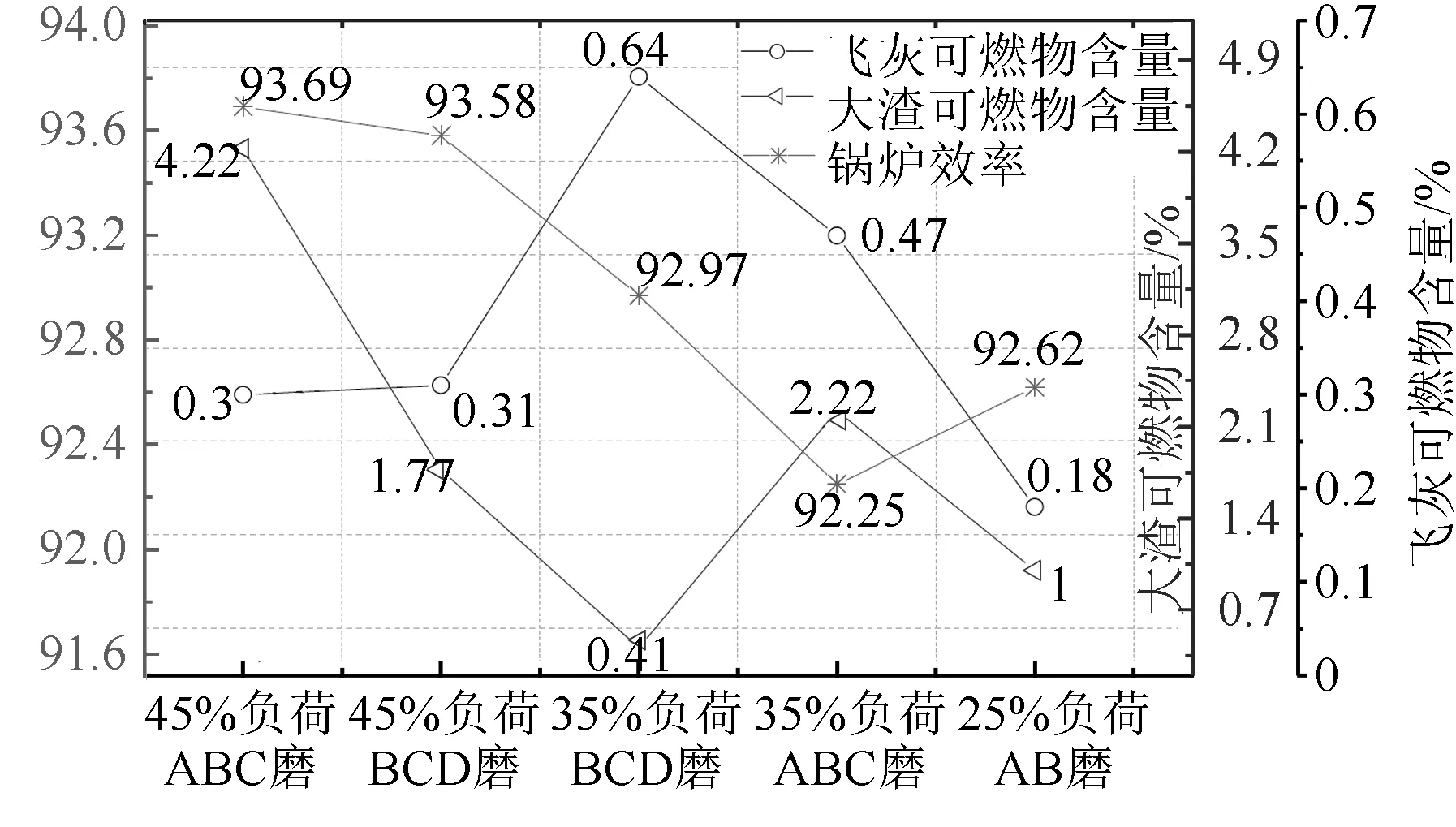

通常情况下,机组高效运行区段往往在中高负荷工况,低负荷工况机组能耗水平偏低。为了满足电网安全调峰运行及新能源消纳任务,深调峰工况能耗水平直接影响火电厂经济效益。锅炉低负荷稳燃过程中,对机组锅炉设备能耗水平进行评价,结果见图4。

机组在45%,35%,25%额定负荷下,锅炉热效率在92.25%~93.69%范围内,其中45%负荷锅炉热效率相对较高,35%和25%负荷锅炉热效率相对较低,35%负荷的ABC磨组热效率最低约92.25%。排烟温度随着机组负荷的降低呈现降低趋势,变化区间为126.46~143.82℃,这主要由于机组负荷降低,锅炉燃烧整体呈现减弱趋势,烟气量也逐渐降低。锅炉飞灰可燃物含量总体不大,呈现35%负荷偏大、45%与25%负荷偏小趋势,变化区间为0.18%~0.64%,其中25%负荷飞灰含碳最小约0.18%。炉渣可燃物含量总体不大,分布不规律,变化范围为0.41%~4.22%,45%负荷ABC磨组工况炉渣可燃物含量最大约4.22%。

图4 机组经济性指标

5 结语

基于电站锅炉切圆燃烧机理与运行调整技术,兼顾安全、稳定、环保、节能多因素需求,研究探讨稳定燃烧评价方法,并应用于最小出力核定工作中,在示范机组完成25%额定负荷的稳燃能力评价。这对于核定机组出力特性、开展精准负荷调节、拓展新能源消纳具有重要的指导意义。