300 MW汽轮机通流改造后进汽阀运行特性分析

胡远涛,张 琰,张 聪

(1.上海电力股份有限公司,上海 200010;2.上海核工程研究设计院有限公司,上海 200233;3.山东电力工程咨询院有限公司,山东 济南 250013)

“十三五”期间,随着经济发展进入新常态,全社会用电增速明显放缓,我国电力供应将进入持续宽松的新阶段。目前,300 MW机组在火电中仍占一定比重,某厂国产引进型300 MW汽轮机投产于1996年,为改善机组安全运行条件并提高效率,该厂对汽轮机通流部分进行了升级改造,设计铭牌功率提高至320 MW。由于蒸汽流动中存在沿程阻力和局部阻力等原因,将在高压进汽阀中产生压力损失[1]。对于300 MW亚临界及其以上汽轮机组,当汽轮机高压进汽阀的蒸汽压力损失上升1%,高压缸效率则大约下降0.14%[2]。针对该机组的特点,根据汽轮机同流改造后的滑压运行试验和通类型机组统计数据,得出机组在调峰范围内的滑压运行参考曲线,选择合适的阀门开启顺序,并对典型运行工况的阀门内部流场进行数值模拟分析,对阀门管理方式给出积极建议。

本文模拟所使用的高压进汽阀为联合进汽阀,由1个主汽阀和3个调节汽阀的蒸汽室组成,主汽阀是卧式布置,调节汽阀是立式布置[3-4]。

1 系统阀门管理

对于定压运行的变负荷机组而言,汽轮机负荷或转速的变化是通过改变调节阀的进汽量来实现,通过改变调节阀启闭个数和开度即进汽面积来调节进汽量。根据进汽面积改变方式的不同,把调节阀的调节方式分为两种:节流调节(或称为单阀调节)和喷嘴调节(或称为顺序阀调节),也就是全周进汽和部分进汽。

节流调节方式下,各调节阀同时启闭来改变进汽的面积,在任何负荷下每个调节阀的开度均相同,调节级为全周进汽。喷嘴调节时,通过顺序开启各调节阀来改变进汽面积,部分负荷时只有一个(或多个)阀门有节流损失,其余阀门或全开,或全关,调节级为部分进汽。根据两种调节的特性,在机组启动、升速和变负荷过程中,希望采用节流调节均匀加热;而当均匀加热完成后,希望采用喷嘴调节提高机组的效率。阀门的切换就是这两种调节方式的转换,可以有效解决机组运行快速性和经济性的矛盾。阀门管理可以实现多种配汽规律并能实现各种配汽规律的无扰切换,使汽轮机可最有效运行。

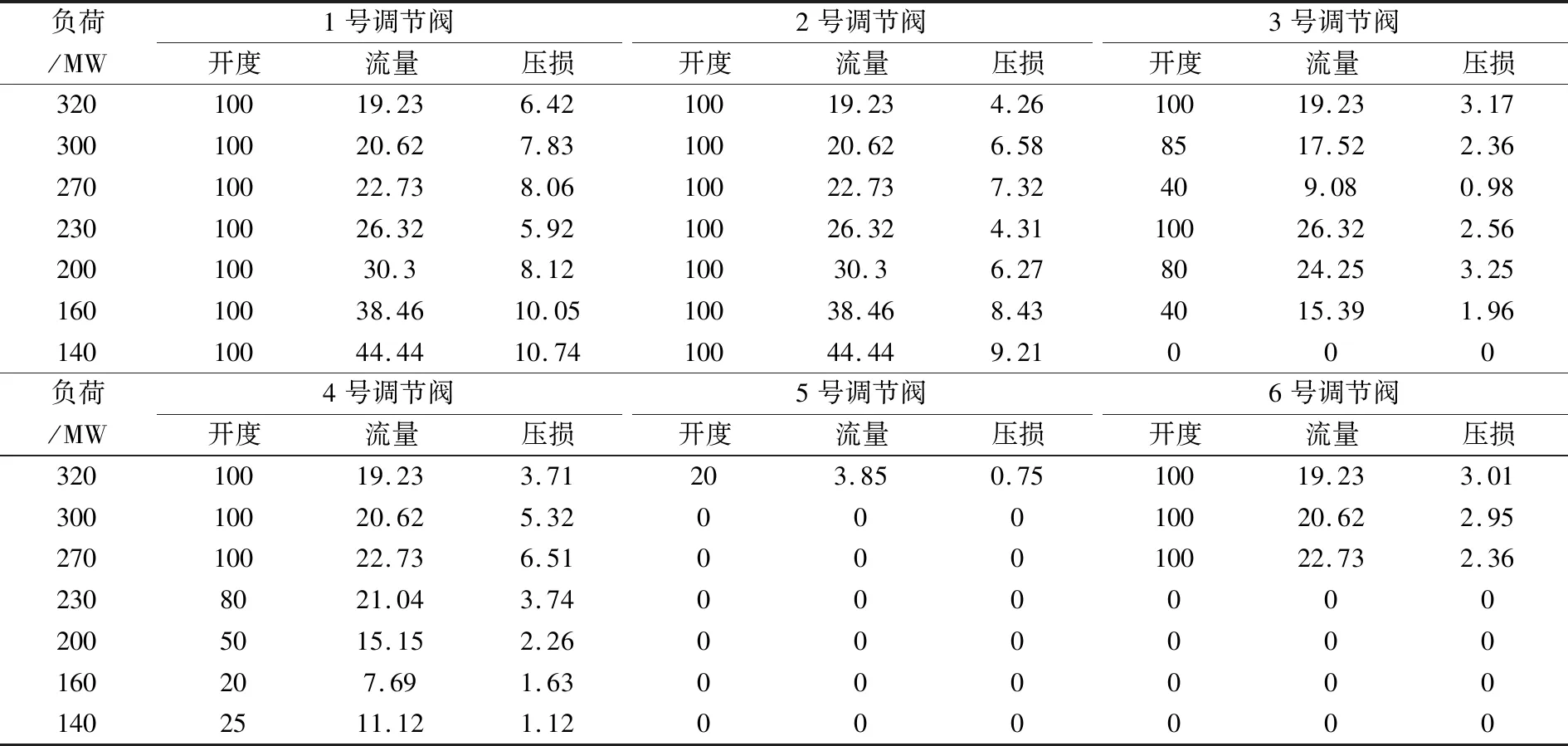

2 通流改造后的滑压运行优化试验

机组通流部分改造后,铭牌功率有了提高,但为了适应改造后机组功率的提高,对其进行滑压运行优化试验。以单元机组为研究对象,分别在250,190,130 MW负荷点下,测定汽轮机在不同进汽压力下的机组热效率和缸效率,通过分析比较确定各负荷点机组滑压运行的最佳压力参数,得出机组调峰运行范围内的最佳滑压曲线。试验工况见表1。

为便于在同一负荷下对各工况的试验结果在同一基础上进行比较,根据汽轮机性能试验规程及汽轮机制造厂提供的各项目修正曲线,对机组试验热耗进行修正。修正包括参数偏差和系统条件偏差对热耗的影响,参数包括主蒸汽温度、主蒸汽压力、再热蒸汽温度和汽轮机排汽压力;系统条件包括过热器减温水流量和再热器减温水流量。

修正后热耗率[5]如下:

q=q0(1-ε1-ε2-ε3-ε4)-(q1+q2)

(1)

式中q,q0——修正后热耗率、试验热耗率;q1,q2——过热器减温水、再热器减温水对热耗率的修正量;ε1,ε2,ε3,ε4——主蒸汽温度、主蒸汽压力、再热蒸汽温度、汽轮机排气压力的热耗修正率。

2.1 250 MW工况试验结果与分析

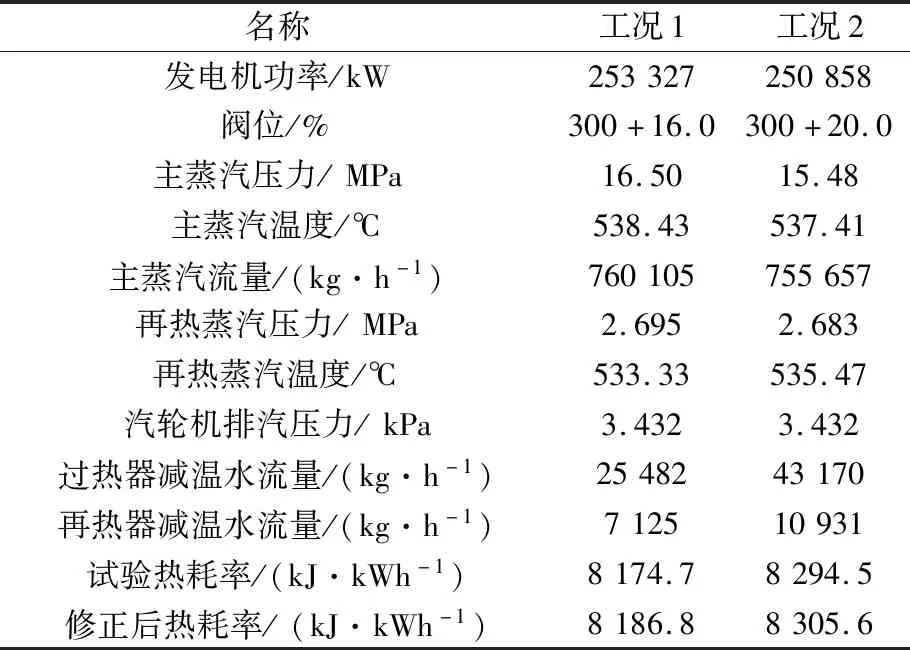

机组在250 MW负荷下,汽轮机不同进汽压力下的热耗率试验结果见表2。

由表1得出,机组在250 MW负荷下,工况1的汽轮机进汽压力为16.50 MPa时,经过修正的热耗率比工况2低。由此得出,机组负荷高于250 MW以上时,汽轮机定压运行经济性较好,即额定进汽压力16.70 MPa。

表2 250 MW负荷下各试验工况试验结果

依据同类型汽轮机统计数据,机组负荷约220 MW以上,汽轮机定压运行经济性比滑压运行好。因此,机组负荷在220~320 MW区间,推荐汽轮机定压运行,即汽轮机进汽压力为额定值16.70 MPa。

2.2 190 MW工况试验结果与分析

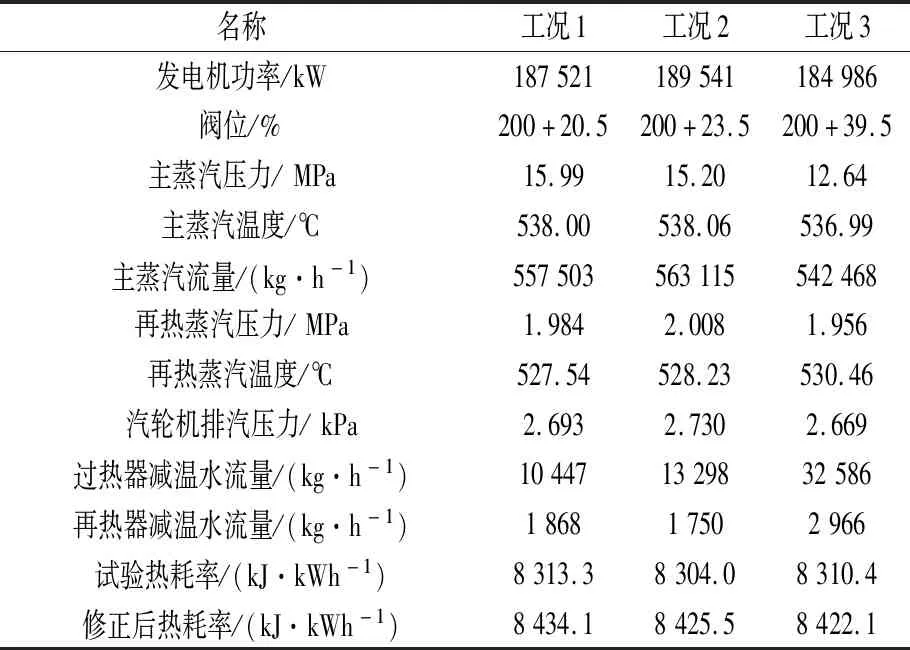

机组在190 MW负荷下,汽轮机不同进汽压力下的热耗率试验结果见表3。

表3 190 MW负荷下各试验工况试验结果

由表3得出,在机组190 MW负荷下,工况3的汽轮机进汽压力为12.6 MPa时,其热耗率比工况1、工况2低(修正后热耗率)。由此得出,机组负荷约190 MW时,汽轮机调门阀位接近3阀全开(即2+45%,第4阀尚未开启),此时汽轮机运行经济性相对较好。

2.3 130 MW工况试验结果与分析

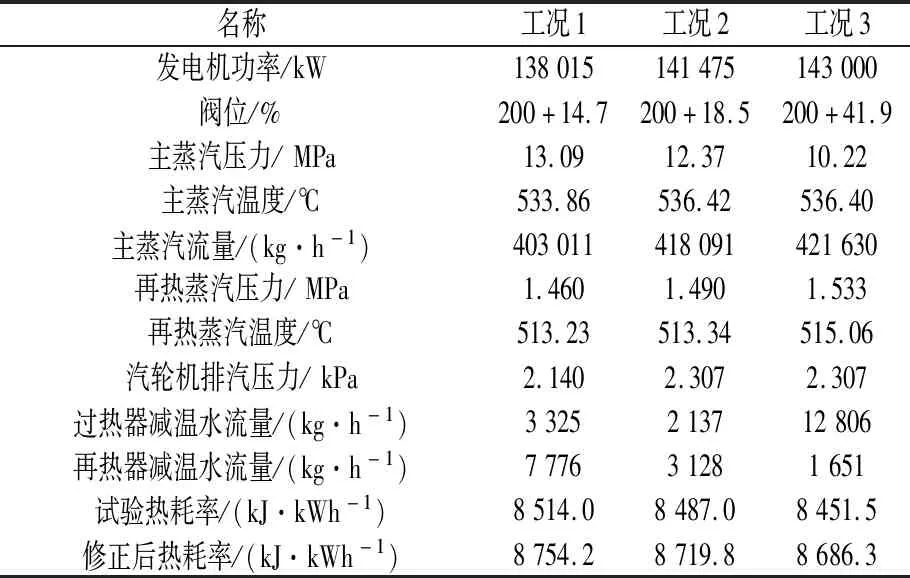

机组在130 MW负荷下,汽轮机不同进汽压力下的热耗率试验结果见表4。

由表4得出,在机组130 MW负荷下,工况3的汽轮机进汽压力为10.22 MPa时,其热耗率比工况1、工况2低。由此得出,机组负荷约130 MW时,汽轮机调门阀位接近3阀全开(即2+45%,第4阀尚未开启),此时汽轮机运行经济性相对较好。

表4 130 MW负荷下各试验工况试验结果

2.4 滑压运行试验结果与分析

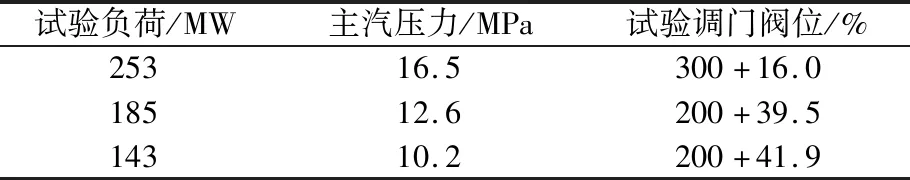

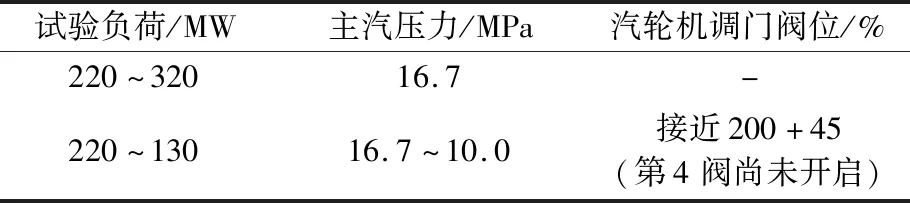

机组在调峰范围内的汽轮机滑压运行试验结果见表5。

表5 机组在调峰范围内的汽轮机滑压运行试验结果

依据同类型汽轮机滑压运行特性,推荐机组在调峰范围内的汽轮机滑压运行参数见表6。季节不同有所变化。

表6 机组在调峰范围内的汽轮机滑压运行参考参数

机组在调峰范围内的汽轮机滑压运行参考曲线见图1。

图1 机组在调峰范围内的汽轮机滑压运行参考曲线

机组负荷在220~320 MW区间,推荐汽轮机定压运行,进汽压力为额定值16.7 MPa。机组负荷在130~220 MW区间,推荐汽轮机调门阀位调整在接近3阀全开[2+(40%~45%),第4阀将开未开启],汽轮机滑压运行,压力随汽轮机调门阀位而变化。

3 数值模拟

根据滑压运行试验情况探讨调节阀实际的运行管理模式。对于喷嘴调节来说,一般有两种进汽方式:对角进汽和顺序进汽。这两种进汽方式具有各自的优缺点[6]。

(1) 采用顺序进汽时,调节阀上产生的蒸汽推力对轴产生的附加作用力较大;采用对角进汽由于是上下缸一起进汽,调节阀上下产生的蒸汽推力方向相反,对轴产生的附加作用力小。

(2) 对于顺序进汽,汽流对动叶片的激振为2次/圈;对于对角进汽,汽流对动叶片的激振为3~4次/圈。

(3) 对于顺序进汽,在正常负荷时汽缸是半边受热,所以致使汽缸的温差较大;但是对于对角进汽,汽流对称进入汽缸,可以避免汽缸温差较大。

由于目前使用的配汽机构不适用于对角进汽,所以仍使用顺序进汽。在此前提下,如何优化进汽顺序,使得蒸汽对轴的附加推力最小、汽缸上下温差最小、热应力最小等问题则必须考虑到。

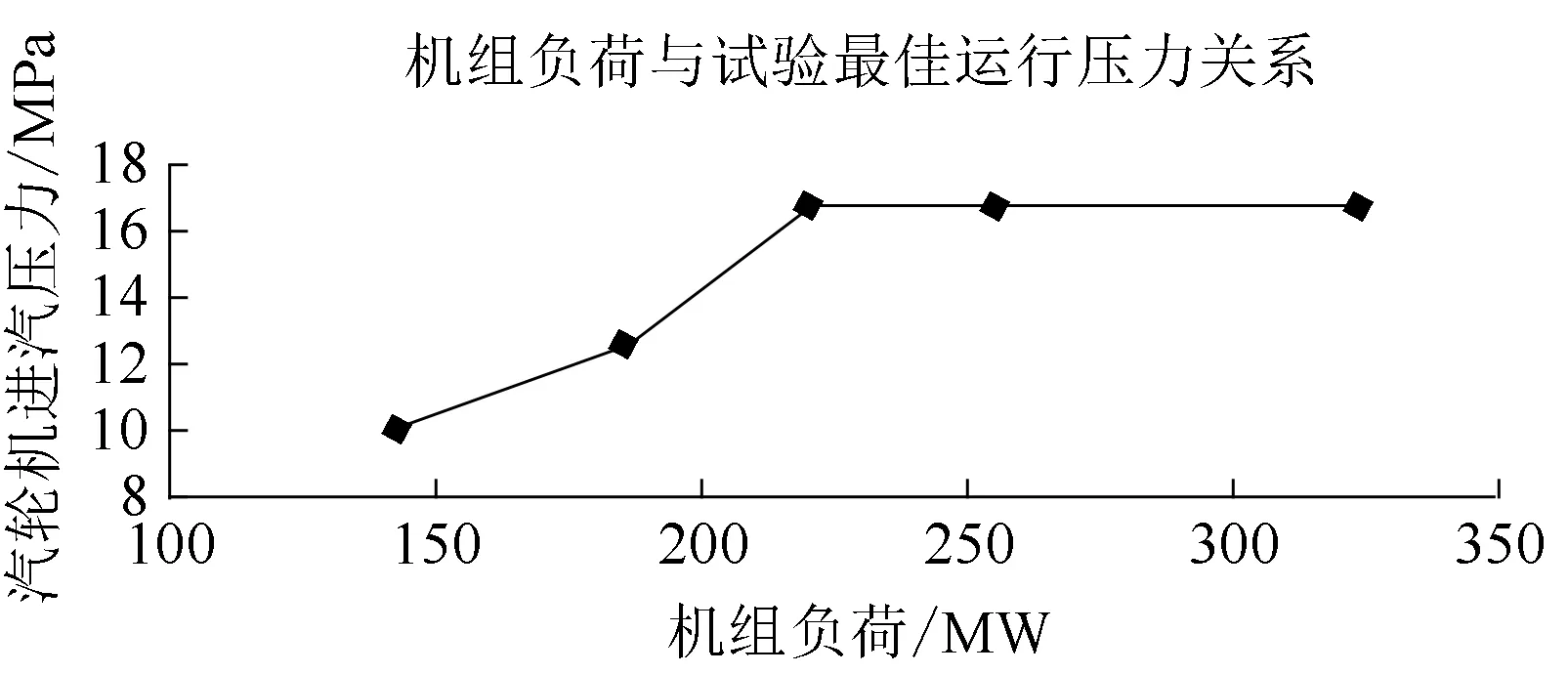

改造后汽轮机组的调节阀开启顺序为1-2-4-3-6-5,如图2所示。主蒸汽进汽时,1号和2号调节阀同时开启,随着负荷的增加依次顺序开启4,3,6,5号调节阀。

图2 改进后调节阀开启顺序示意图

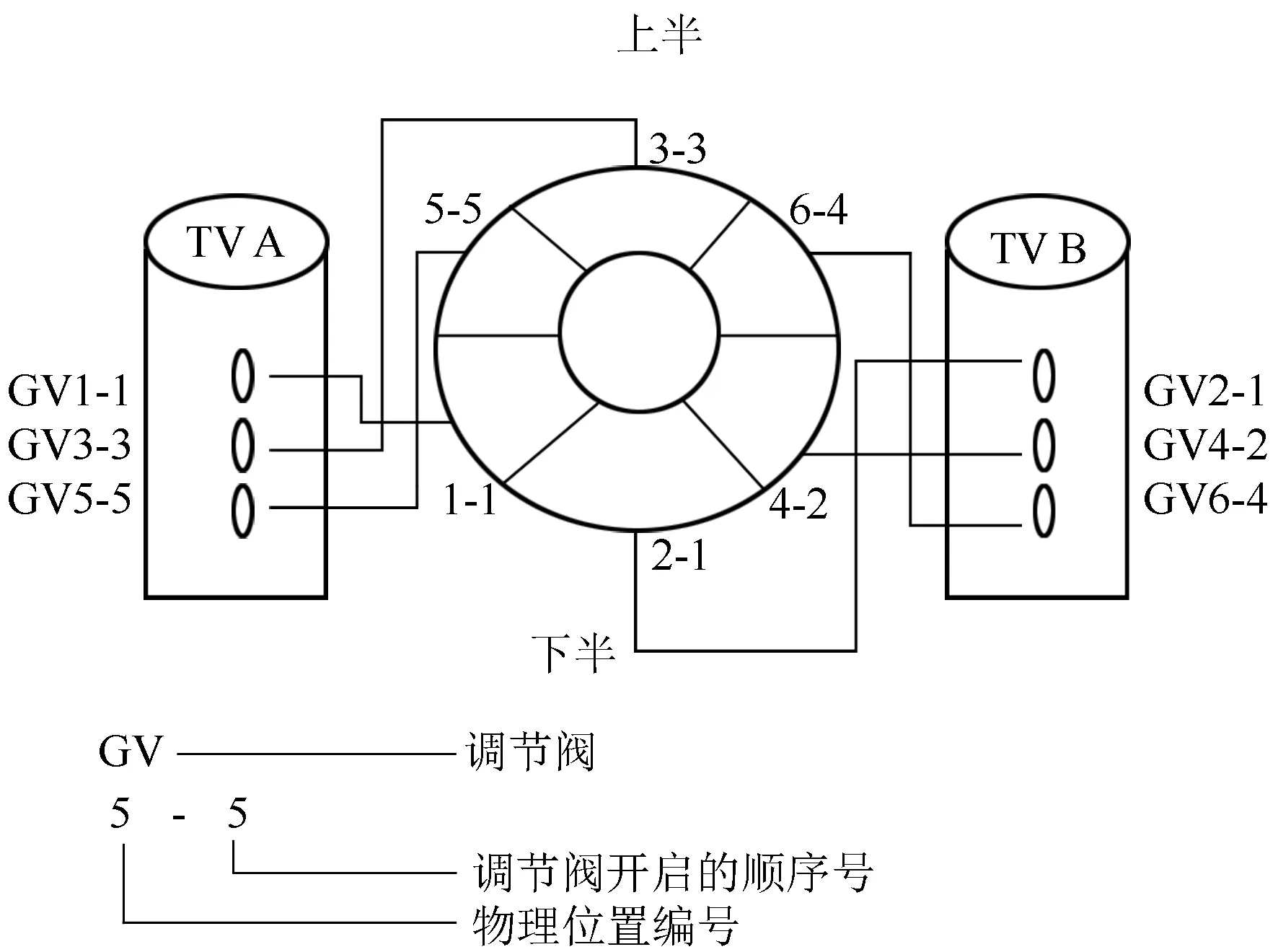

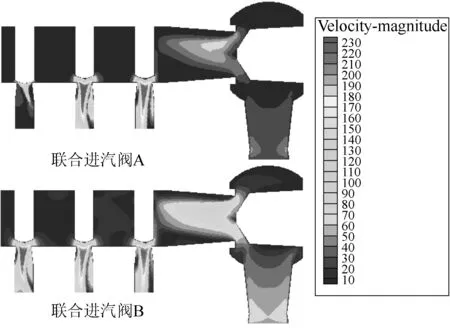

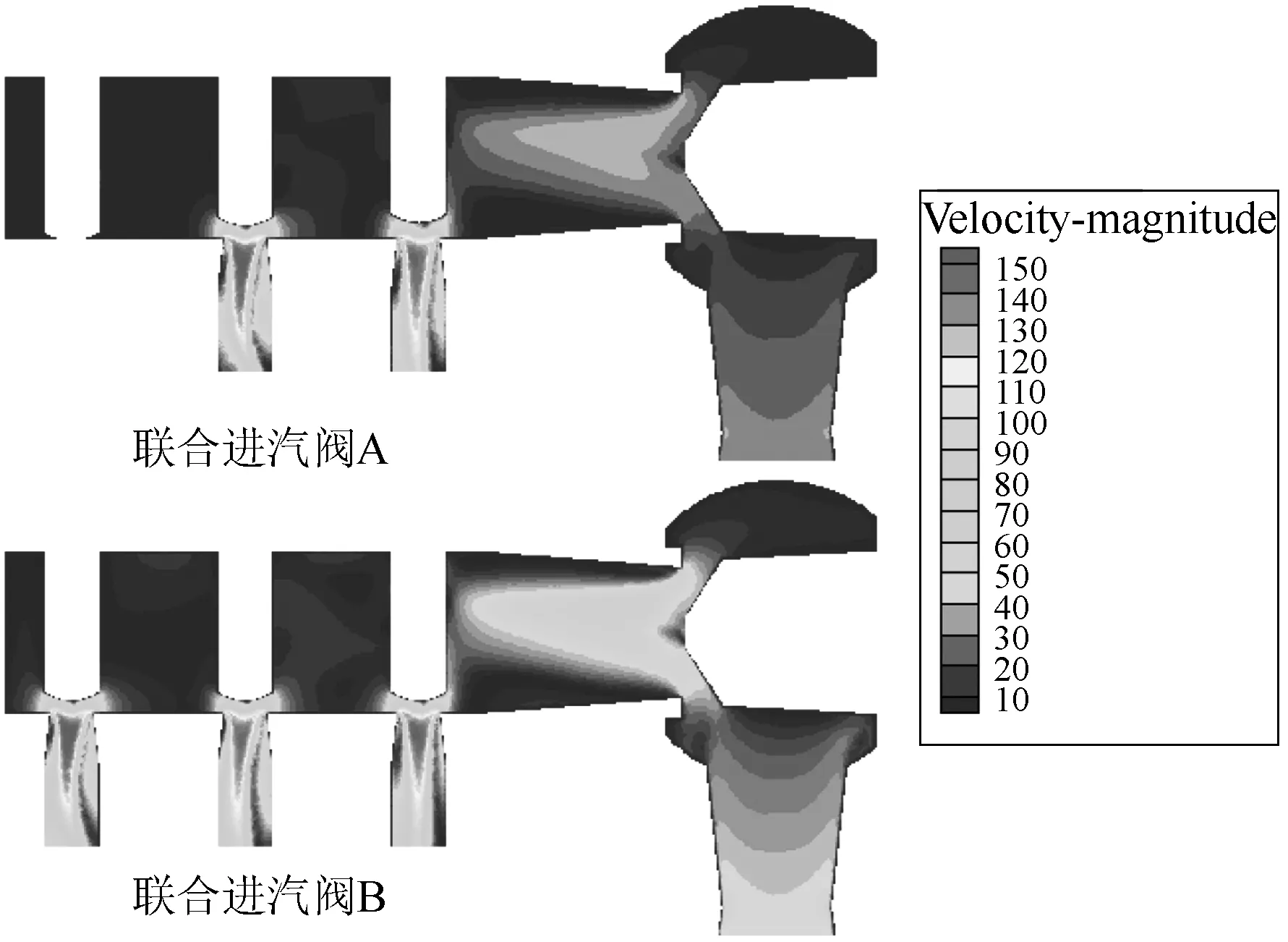

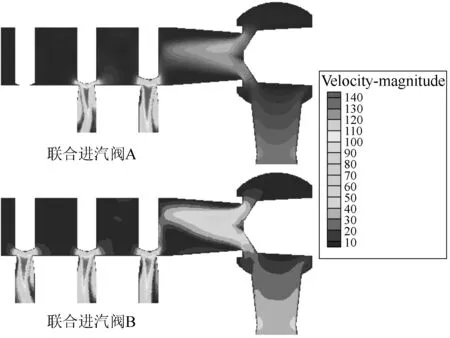

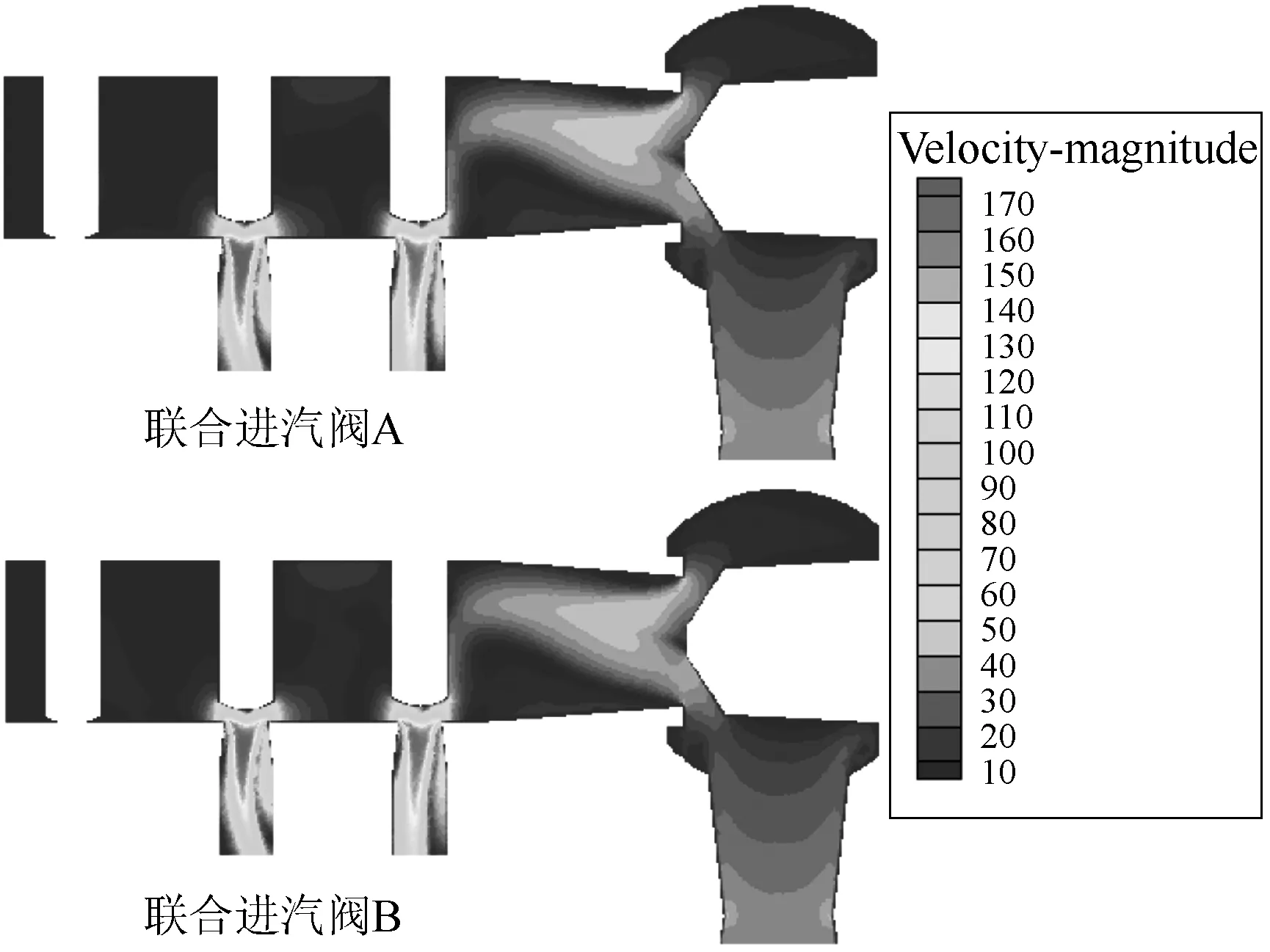

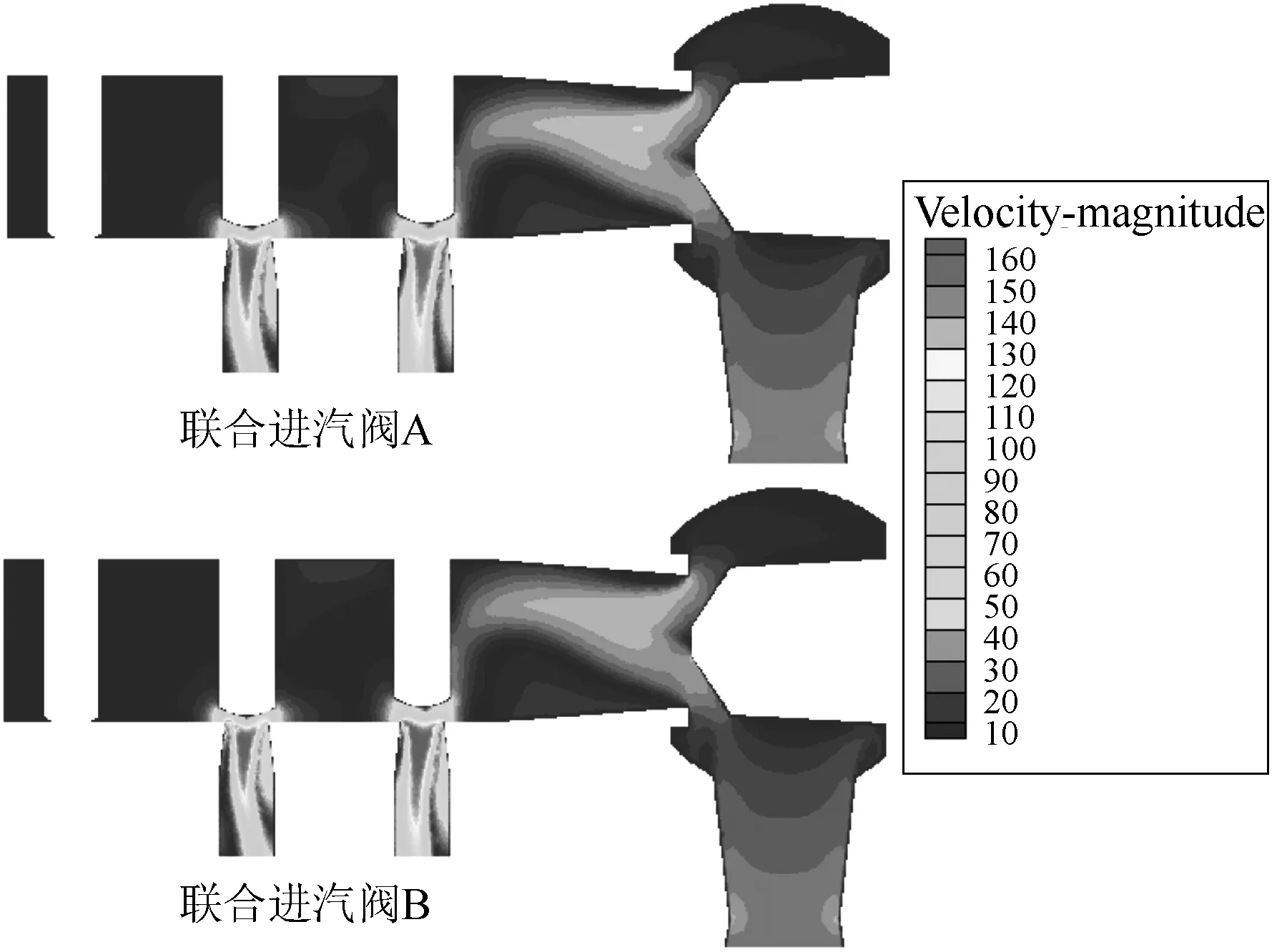

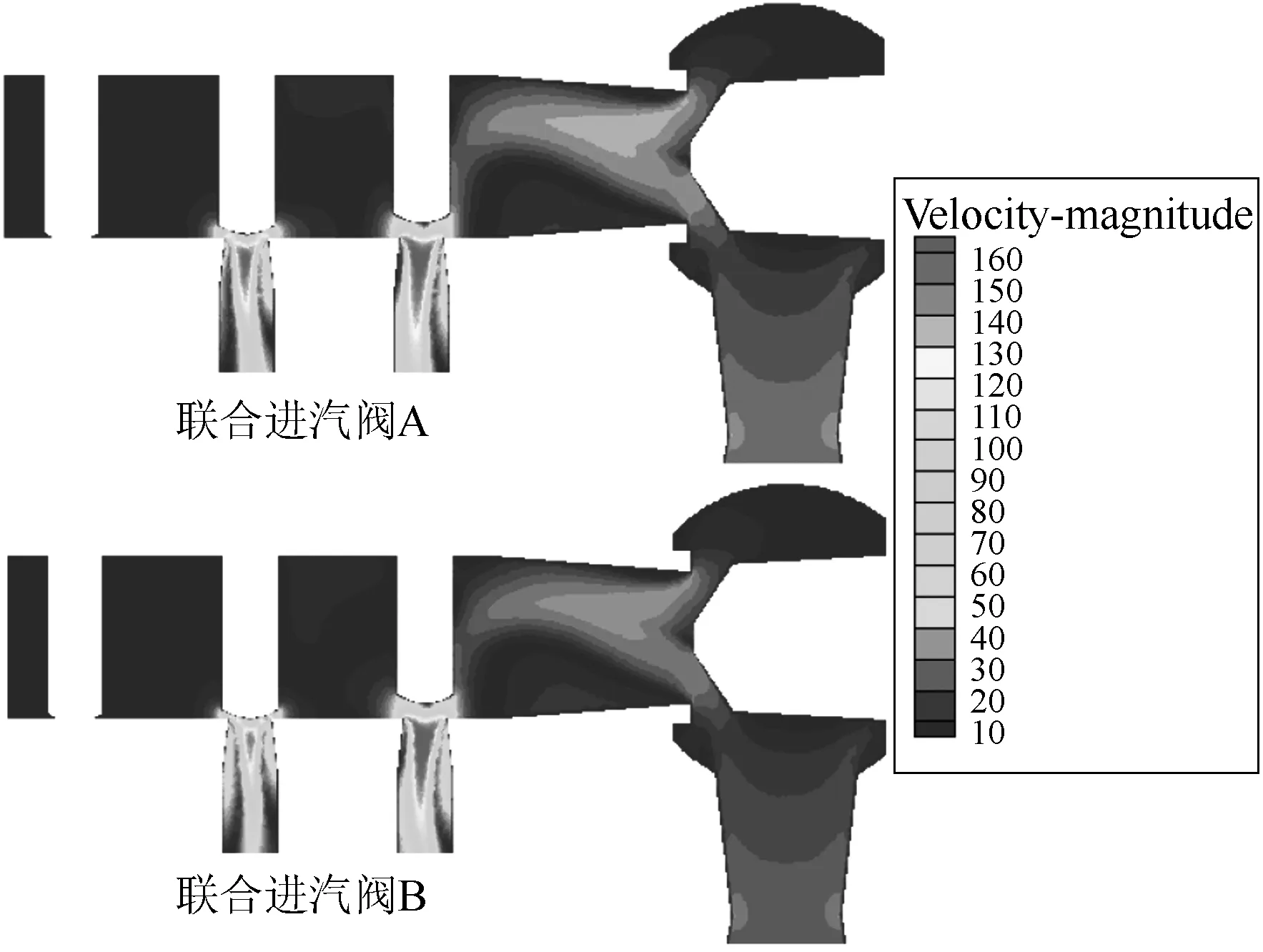

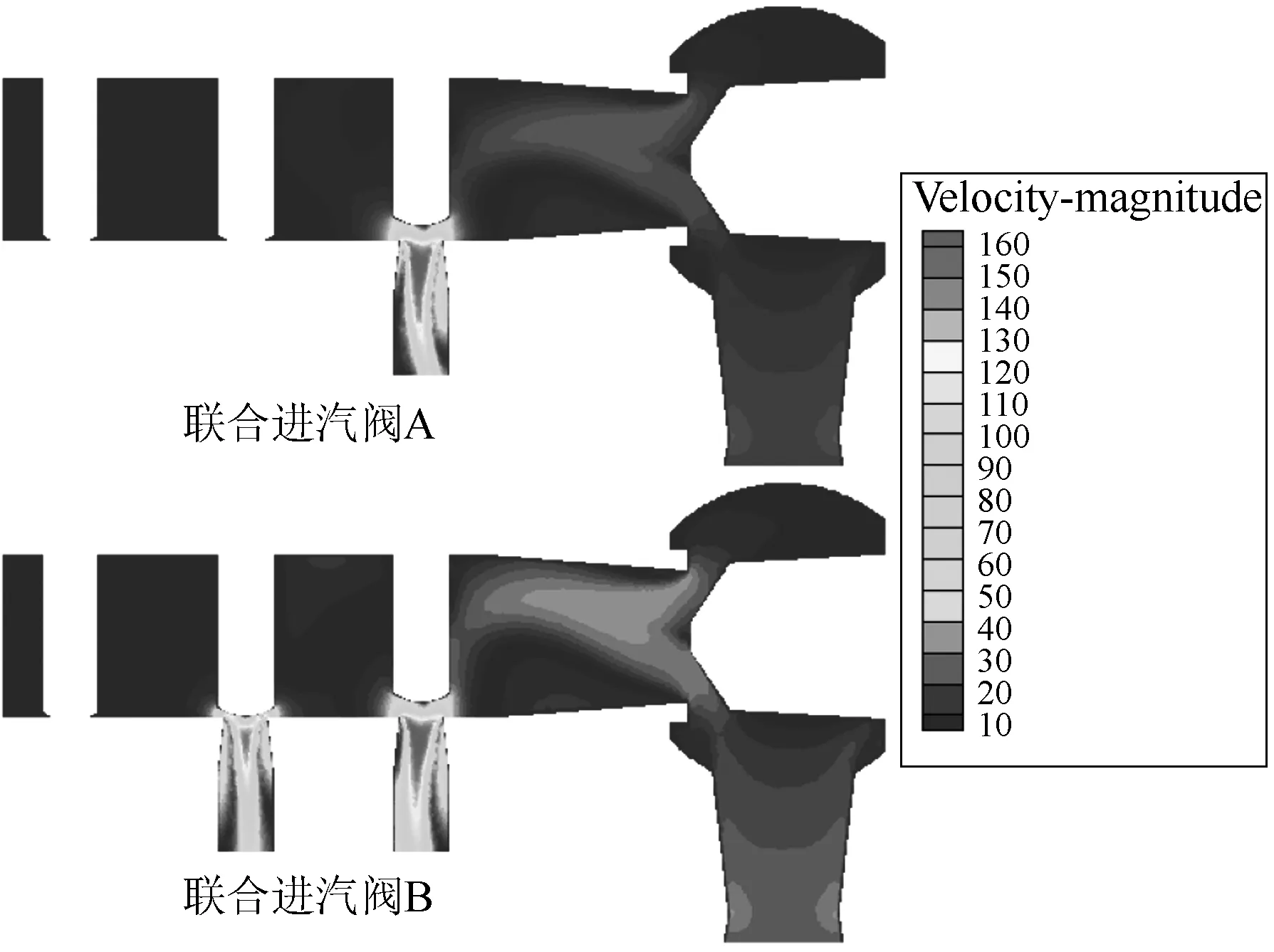

按照调节阀开启顺序,选取该机组的320,300,270,230,200,160,140,120 MW等典型工况进行联合进汽阀A,B内部流场的数值模拟,如图3至9所示。机组典型运行工况下的调节阀压损情况如表7所示。

表7 机组典型运行工况下的调节阀压损情况 %

图3 联合进汽阀A,B截面X=0的速度云图(机组负荷为320 MW)

图4 联合进汽阀A,B截面X=0的速度云图(机组负荷为300 MW)

图5 联合进汽阀A,B截面X=0的速度云图(机组负荷为270 MW)

图6 联合进汽阀A,B截面X=0的速度云图(机组负荷为230 MW)

图7 联合进汽阀A,B截面X=0的速度云图(机组负荷为200 MW)

图8 联合进汽阀A,B截面X=0的速度云图(机组负荷为160 MW)

图9 联合进汽阀A,B截面X=0的速度云图(机组负荷为140 MW)

结合图3至图9,分析表7中的数据可得到。

(1)负荷降低时,随着开度的减小,流量降低,单个调节阀压损的大小不仅受开度和流量的影响,还受同一个联合进汽阀中其他调节阀的影响。

(2) 同一负荷时,1号和2号、3号和4号调节阀开度相同,流量相同的条件下,1号调节阀和3号调节阀的压损分别比2号调节阀和4号调节阀的压损要大。1号和2号、3号和4号调节阀在联合进汽阀中具有相同的位置,主蒸汽通过主汽阀喉部后,在主汽阀轴线的上方交汇,主蒸汽不能顺利进入1号和2号调节阀,在主汽阀喉部和1号和2号调节阀之间的上部形成了漩涡,下部形成了流动死区,造成了流动不均匀,产生了较大的压力损失。通过主汽阀喉部能量较低的蒸汽大部分进入了1号和2号调节阀,其他蒸汽绕过1号和2号调节阀阀杆分别流向3号和4号调节阀,此时的蒸汽已经充分混合,速度方向相差不大,可以相对平缓的分别进入5号和4号调节阀喉部。同样的原理,如果5号和6号调节阀也同时开启,蒸汽经过3号和4号调节阀阀杆,更平缓地进入5号和6号调节阀喉部。因此,虽然5号阀中蒸汽的流程比3号阀的长,更比1号阀的长,5号阀和3号阀的压力损失相差不多,小于1号阀,同理,6号阀和4号阀的压力损失相差不多,小于2号阀;联合进汽阀A,B中1号和2号、3号和4号位置相对应,由于受到5号和6号调节阀开度的影响,1号和3号调节阀的压力损失分别比2号和4号调节阀的大。

(3) 滑压试验与数值模拟的结果大体一致。但是机组负荷在200,160,140 MW时,数值模拟采用的调节阀开度分别为2+50%+80%、2+20%+40%、2+25%,根据分析所得,这种调节阀阀位优于试验结论2中的调节阀阀位,产生的压损较小。

4 结语

通过对滑压运行优化试验及数值模拟可以得到如下结论。

(1) 通过滑压运行试验可得:机组负荷在220~320 MW区间,汽轮机定压运行,进汽压力为额定值16.7 MPa;机组负荷在130~220 MW区间,汽轮机滑压运行,压力随汽轮机调门阀位而变化。

(2) 负荷减小时,流量随开度的减小而减小,单个调节阀压损的大小不仅受开度和流量的影响,还受同一个联合进汽阀中另外两个调节阀开度和流量的影响。

(3) 同一负荷时,同一联合进汽阀中的调节阀内的蒸汽相互影响。

(4) 滑压试验与数值模拟的结果大体一致。