基于非接触式高效膜蒸馏的低温蒸发技术

过灵飞,何正忠,肖德涛,黎世铖,林姝婧

南华大学 核科学技术学院 氡湖南省重点实验室,湖南 衡阳 421001

乏燃料的后处理、核电厂的运行、核应急等过程都会产生大量的放射性废水,若不及时处理将会增加管理成本并带来放射性泄露风险。传统的放射性废水处理技术是基于絮凝沉淀、蒸发浓缩、反渗透、离子交换等处理方法的组合来实现的,存在建设成本高、操作流程复杂、净化能力有限、能耗过高、设备易腐蚀以及会产生不易处理的二次废物等缺点[1]。

膜蒸馏是以水蒸气分压差为传质推动力的传质过程,具有预处理要求低、操作条件温和、能利用低品味热源、工艺装置简单、去污因子高等优点。Jia等[2-3]、Wen等[4]和张玮钰等[5]分别采用不同的膜蒸馏方式处理放射性废水,发现膜蒸馏对放射性废水中Co2+、Sr2+以及硼酸的截留率均达到了99.6%以上,膜蒸馏在处理放射性废水方面具有广阔的应用前景[6]。但是,现存的膜蒸馏技术存在能量利用效率低、膜通量小、疏水膜易污染破损需定期检查更换等不足,制约着它的工业化应用。秦英杰等[7]和于福荣等[8]为了提高膜蒸馏的能量利用效率,发展了多效膜蒸馏和热泵耦合膜蒸馏的方法,通过回收水的汽化潜热来减少能耗。高薇等[9]和任建勋等[10]为了提高膜通量,发展了气液两相流强化传质和增大料液与膜的接触面积的方法。这些改进的膜蒸馏方法虽有一定积极效果,但其改进方式未脱离热料液和微孔膜直接接触的限制,不能杜绝热料液以微孔膜为介质的热传导损失,膜通量虽有提升但远不能达到工业化应用的程度。

为了发展一种具有低能耗、高膜通量、高安全性等优点的非接触式放射性废水处理膜蒸馏技术,首先必须实现废水的低温高效蒸发。本工作拟基于自制的低温蒸发实验装置,通过理论模拟与实验测量探讨进水、进气温度和流量对装置蒸发效果的影响,并通过一定的放大计算探究其工业处理能力。

1 低温蒸发装置的设计

由于填料塔是目前工业上应用最为广泛的气液传质设备之一,具有结构简单、处理弹性大、传质效率高等一系列优点[11],本工作设计了填料塔式低温蒸发装置。该装置主要由上下封头、布液器、填料层、填料支撑和填料压圈组成。其填料层高度为0.7 m、塔内径为0.3 m、全塔总高1.8 m,气液接触时间和蒸发量能在一定范围调节。填料塔式低温蒸发装置的结构示意图示于图1。对于0.7 m的填料层高度而言,为了保证传质传热的质量需要有足够的气液接触时间,初步选定的空塔流速在0.015~0.3 m/s,圆整后全塔进气流量调节范围为15~300 m3/h。为了提高塔的浓缩比,蒸发装置选用的液体喷淋密度范围为0.1~7.0 m3/(m2·h),圆整后全塔进水流量调节范围为30~2 000 kg/h。

1——出气口,2——温湿度测量口,3——进水口,4——布液器,5——填料压圈,6——填料段,7——填料支撑,8——进气口,9——出液口

2 低温蒸发实验与模拟计算

2.1 实验方法

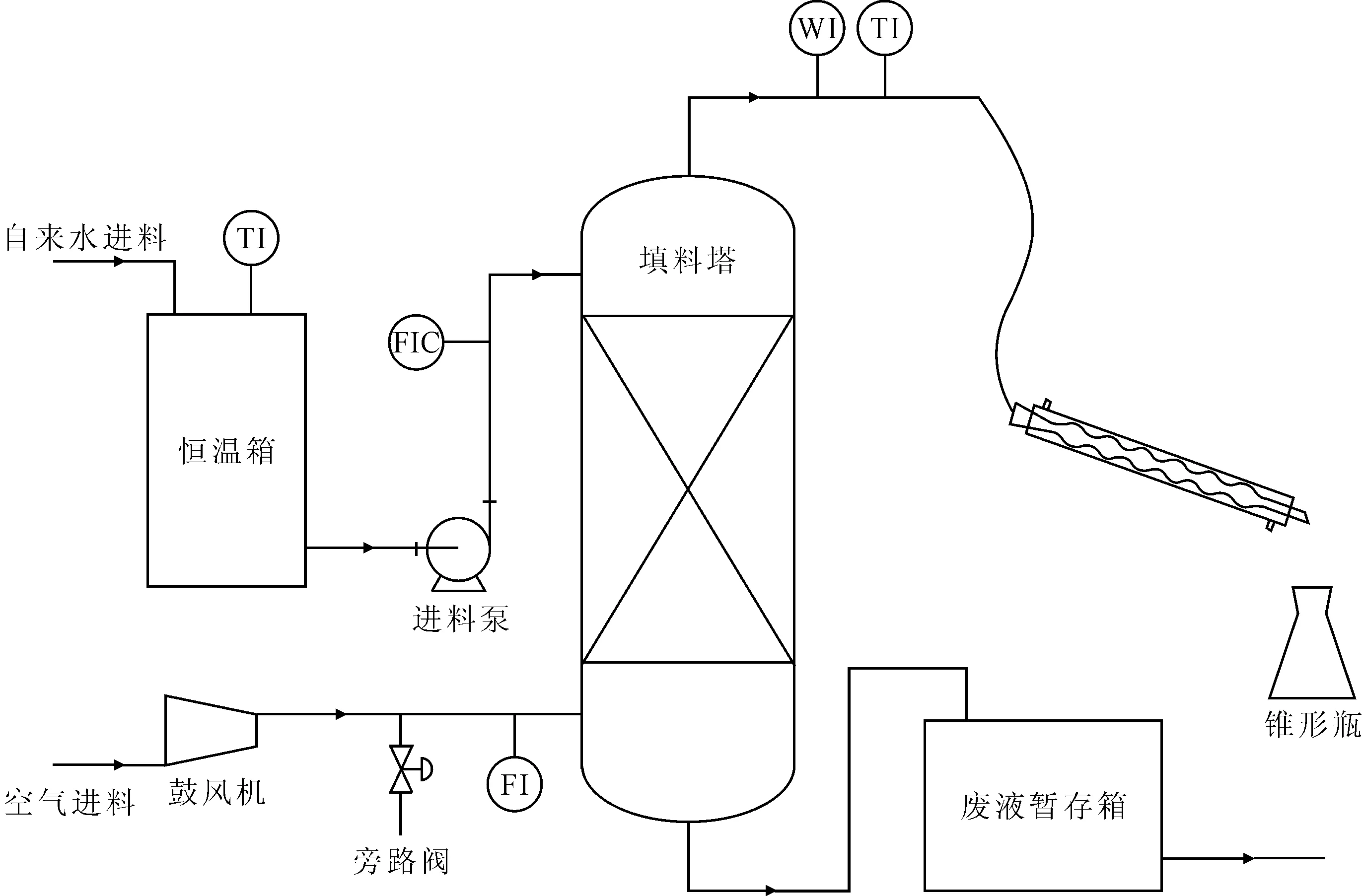

低温蒸发实验流程图示于图2。考虑到节能和实验需要,实验设计的布液器额定流量为40 kg/h,风机功率为750 W。自来水在恒温箱中加热到指定温度,经泵打入填料塔的布液器内,经布液器平均分布到填料层表面流下,从塔底流出;空气从填料层下方进入,从塔顶出气后,测出其温度、湿度,并计算出气含湿量和装置蒸发量。将部分出气引入冷凝管得到冷凝水,测出冷凝水电导率。实验研究进水、进气的温度和流量对蒸发装置蒸发性能的影响。

FIC——流量显示和控制,FI——流量显示,TI——温度显示,WI——湿度显示

2.2 实验设备及仪器

低温蒸发装置,自制;DDS-307型电导率仪,上海雷磁公司;RS485数显管道式温湿度变送器、WIFI型四探头温湿度变送器,山东仁科测控技术有限公司;LZB-40气体玻璃转子流量计,常州双环热工仪表有限公司;HG-750高压漩涡风机,浙江亚士霸电机有限公司;DF-101T集热式恒温加热磁力搅拌器(简称为恒温水浴锅),河南予华仪器有限公司。

2.3 低温蒸发装置的模拟计算

由于实验装置和实验条件限制,设计实验未能进行改变进水流量和改变进气温度实验,且进水温度和进气流量调节范围有限,不能充分探究装置的蒸发能力。为了解进料条件对该低温蒸发装置出料的影响和装置蒸发能力,使用ASPEN PLUS软件对装置的实际工况进行模拟,输入不同进气、进水条件,计算其出气参数并分析影响规律。

2.3.1ASPEN PLUS软件简介 ASPEN PLUS是世界上广泛使用的化工流程模拟和计算软件,使用ASPEN PLUS非平衡级计算模型(Rate-Based)对填料塔进行模拟计算。

2.3.2模拟流程的搭建 模拟流程按蒸发装置实验流程图设定(图2):选用模块换热器(heater)对应恒温箱,精馏塔(RADFRAC)对应填料塔设备,闪蒸器(FLASH 1)对应装置的上方空间。填料塔的输入参数列入表1。对于空气及自来水进料,其组成复杂,低温蒸发主要是水的相变过程,若进料完全按照真实组分模拟,会增加很多不必要的工作量,故将对空气组分做一定简化。进水使用纯水,模拟分析使用的空气初始进料为23.3 ℃、70%湿度的空气,其进料组成简化为2.20%(体积分数,下同)的H2O、76.28%的N2、20.54%的O2和0.98%的CO2。

表1 填料塔的输入参数

3 结果与讨论

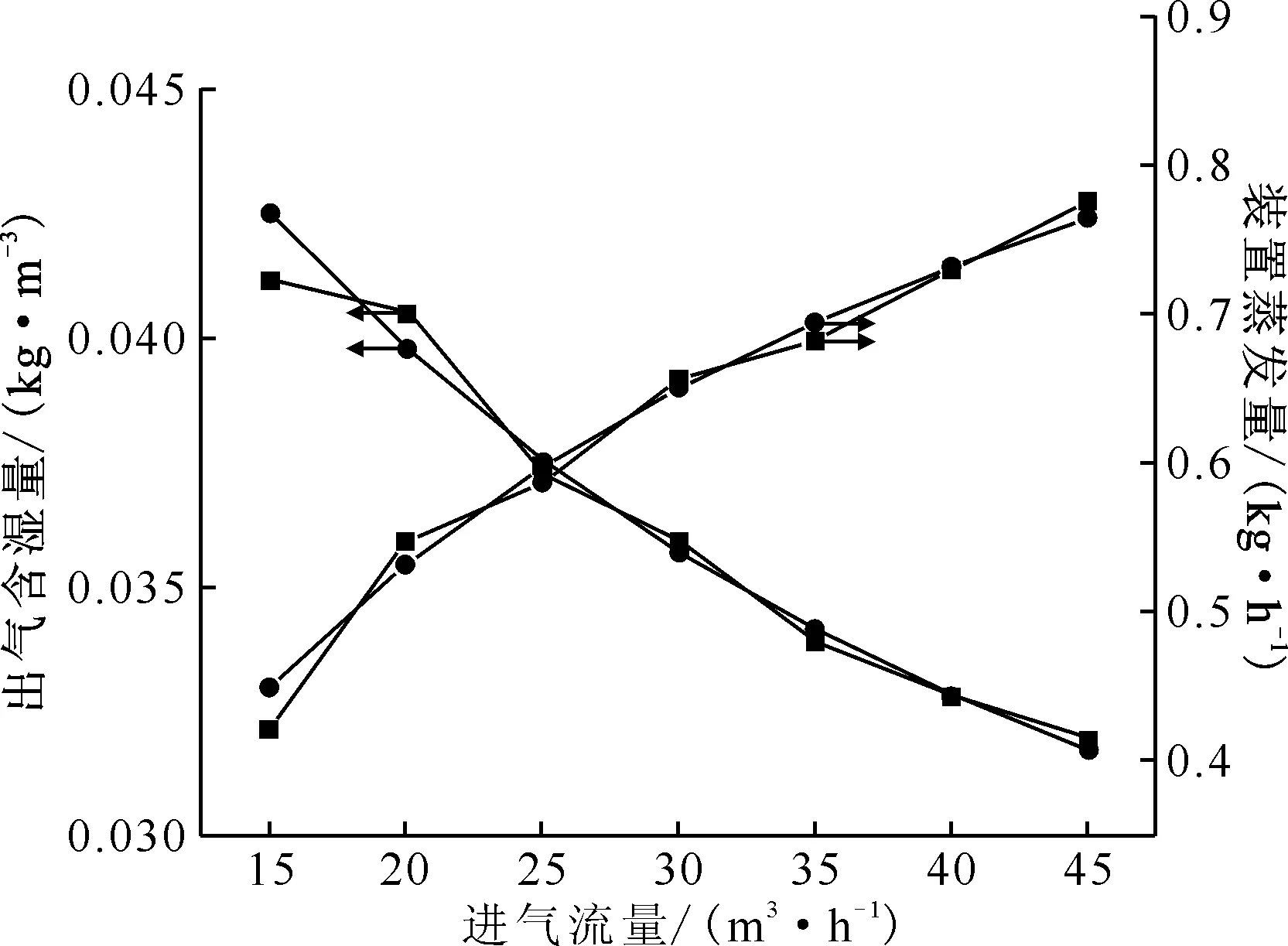

3.1 进气流量对装置蒸发性能影响的实验和模拟研究

在进水流量40 kg/h、进水温度60 ℃、进气温度23.3 ℃、进气湿度70%的条件下,基于低温蒸发装置进行实验和模拟研究,进气流量对装置蒸发量和出气含湿量的影响示于图3。由图3可知:模拟结果与实验结果吻合较好。实验测得在所有进气流量下,出气湿度均达到99.9%以上。随着进气流量的增加,出气温度降低,故出气含湿量减少,这是由于低温的空气进料,在相同流量和温度的进水加热下,随着气体流量基数变大和装置内气体停留时间减少,单位体积空气接受的热量和水蒸气减少导致。装置蒸发量随进气流量的提高而增加,蒸发量的增速随进气流量增大而减小,故在增大进气流量以提高装置蒸发量时,需要考虑高进气流量下蒸发量增速变慢,提高进气流量、出气含湿量减少的问题,以满足使用需求和经济性为佳。

进水流量40 kg/h,进水温度60 ℃,进气温度23.3 ℃,进气湿度70%

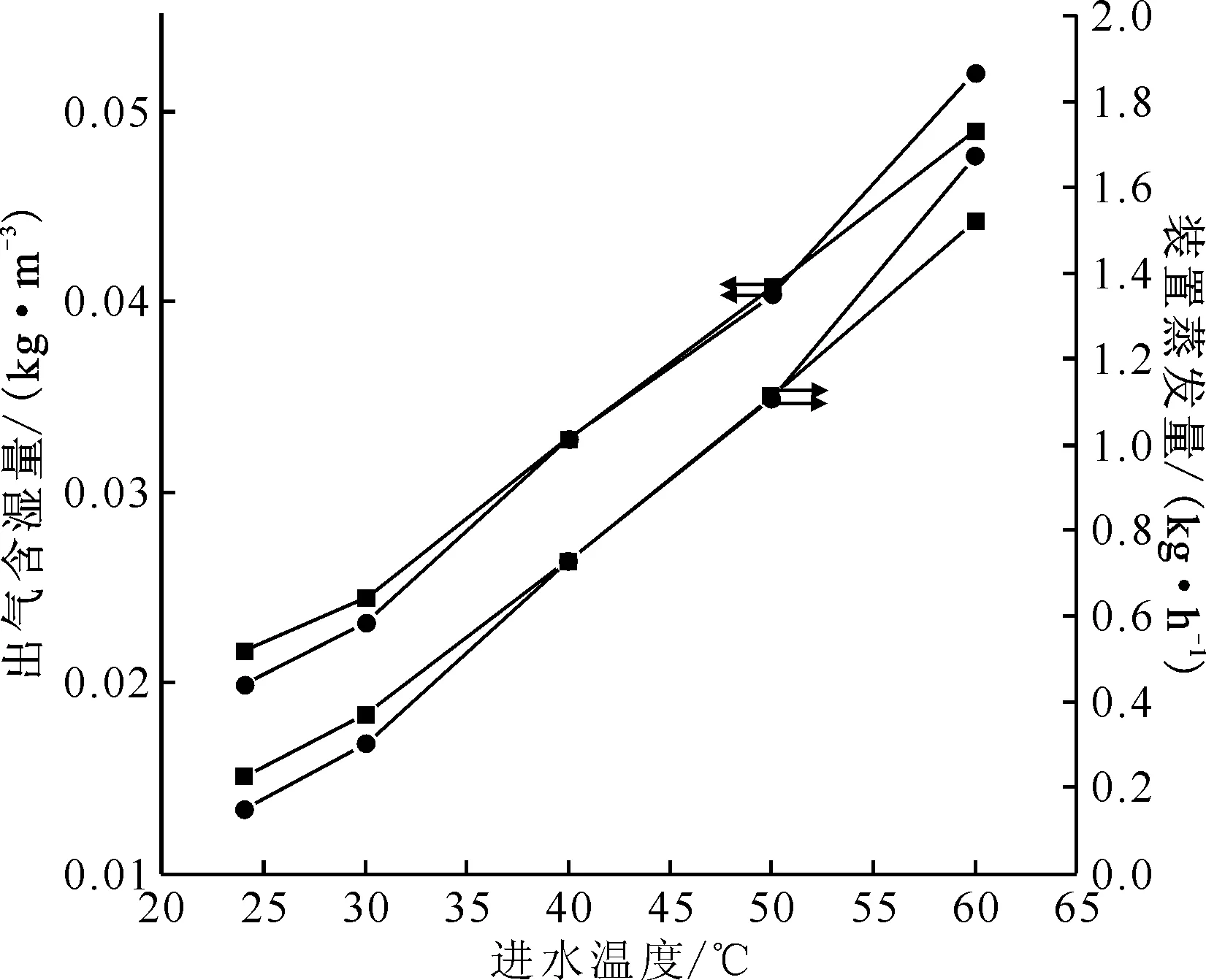

3.2 进水温度对装置蒸发性能影响的实验和模拟研究

在进水流量40 kg/h、进气流量40 m3/h、进气温度23.3 ℃、进气湿度70%的条件下,基于低温蒸发装置进行实验和模拟研究,进水温度对装置蒸发量和出气含湿量的影响示于图4。由图4可知:实验测得在所有进水温度下,出气湿度均达到99.9%以上,随着进水温度增加,水的饱和蒸气压和出气温度也增加,故出气含湿量随着水饱和蒸汽压的增大而增大,其增量为0.027 kg/m3。装置蒸发量实验值随进水温度增大而增大,其增量为1.3 kg/h。其中进水温度较低时,实验值较模拟值偏高,这是由于进水温度过低,在蒸发过程中热量转变为相变潜热,装置温度低于环境温度,环境向装置传热造成。而进水温度较高时,装置的热量损失导致了出气含湿量和装置蒸发量实验值均小于模拟值。

进水流量40 kg/h,进气流量40 m3/h,进气温度23.3 ℃,进气湿度70%

3.3 进气温度对装置蒸发性能影响的模拟研究

在进水流量40 kg/h、进气流量为30 m3/h(进气湿度为70%),使用软件进行流程模拟研究,不同进水温度下,进料空气被加热到30~90 ℃时对出气含湿量和装置蒸发量的影响示于图5。由图5可知:进气温度在30~90 ℃时,出气含湿量和装置蒸发量基本随进气温度增加而线性增加,其出气含湿量增量在0.011~0.018 kg/m3,装置蒸发量增量在0.15~0.16 kg/h,但其效果小于提高进水温度的效果,这与空气的比热容小于水的比热容有关。

进水流量40 kg/h,进气流量30 m3/h,进气湿度70%进水温度,℃:◀——80,◆——70,▼——60,▲——50,●——40,■——30

3.4 进水流量对装置蒸发性能影响的模拟研究

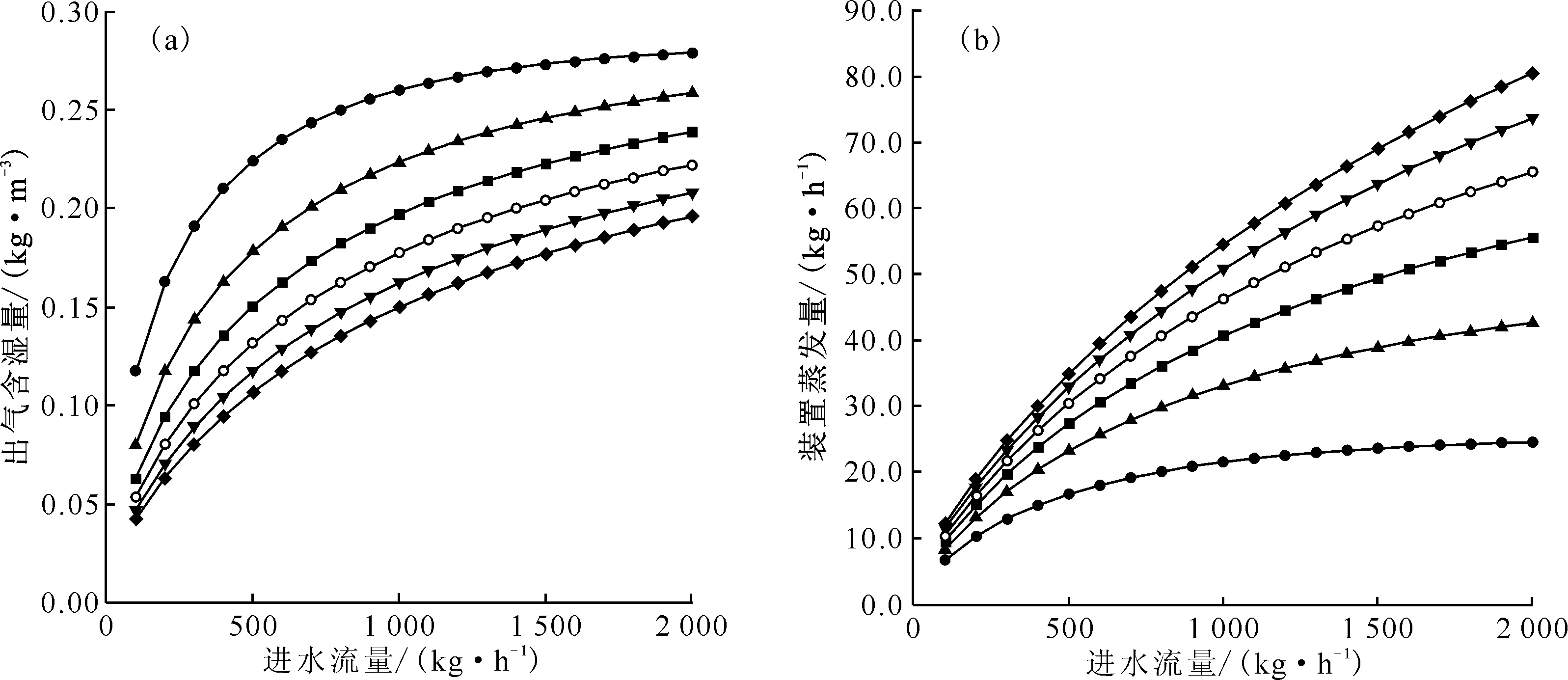

由前文可知,在进气温度不大于90 ℃,进水温度不大于80 ℃的范围内,进水和进气温度对装置出气含湿量和装置蒸发量的影响是正向的。为了研究进水、进气流量对装置出气参数的影响,探究装置的最大蒸发能力,对进水温度80 ℃,进气温度90 ℃(进气湿度为70%),不同进气、进水流量的工况进行了模拟计算,结果示于图6。由图6可知:进气流量越大,出气含湿量随进水流量的增大先迅速增大后趋于平缓,进气流量越低,出气温度越容易接近进水温度,出气含湿量越容易趋向于定值;提高进水流量能有效提高装置蒸发量,由于随着进水流量增大,出气温度的增量减少,故装置蒸发量曲线的斜率持续下降。在进气流量较低的情况下,大流量的进水会使出气温度趋近于进水温度,此时装置蒸发量趋向于一个定值。当进气流量为300 m3/h、进水流量为2 000 kg/h时,蒸发装置的蒸发量最大,其值为80.6 kg/h,此时装置处理废水的减容比为4%。

进水温度80 ℃,进气温度90 ℃,进气湿度70%进气流量,m3/h:◆——300,▼——250,○——200,■——150,▲——100,●——50

3.5 蒸发装置的放大计算

对于废水持续产生且量较大的设施,可以建立常规大小的填料塔式低温蒸发装置。装置内径可设计为1 m,填料层高度为3 m(不同于吸收塔的传质单元法计算,会根据实际工况进行调整),金属环矩鞍填料直径为76 mm。此时填料层为正常高度,故液体喷淋密度按一般填料塔计算。

对于散堆填料塔,保证填料上液体成膜流下的最小喷淋密度可按式(1)计算。

Umin=LWmin·a

(1)

式中:Umin,最小喷淋密度,m3/(m2·h);LWmin,最小润湿速率,m3/(m·h);a,填料比表面积,m2/m3。最小润湿速率取0.08 m3/(m·h)[12],填料比表面积为57.6 m2/m3,计算得到装置最小喷淋密度为4.6 m3/(m2·h),乘以塔的横截面积,得到的最小成膜进水流量为14.5 m3/h。为提高装置的减容比,进水和进气流量可取最小成膜进水流量,即14 500 kg/h。取气液接触时间为3 s,则空塔气速为1 m/s,计算得到进气流量为11 304 m3/h。

按照上述填料塔参数建立ASPEN PLUS模拟流程,输入参数:进水温度80 ℃、进水流量14 500 kg/h,进气温度90 ℃、进气流量11 304 m3/h。模拟计算得到该蒸发装置蒸发量可达1 143 kg/h,单次蒸发的减容比达到7.9%,此时的气相出料为55.9 ℃的饱和湿空气。

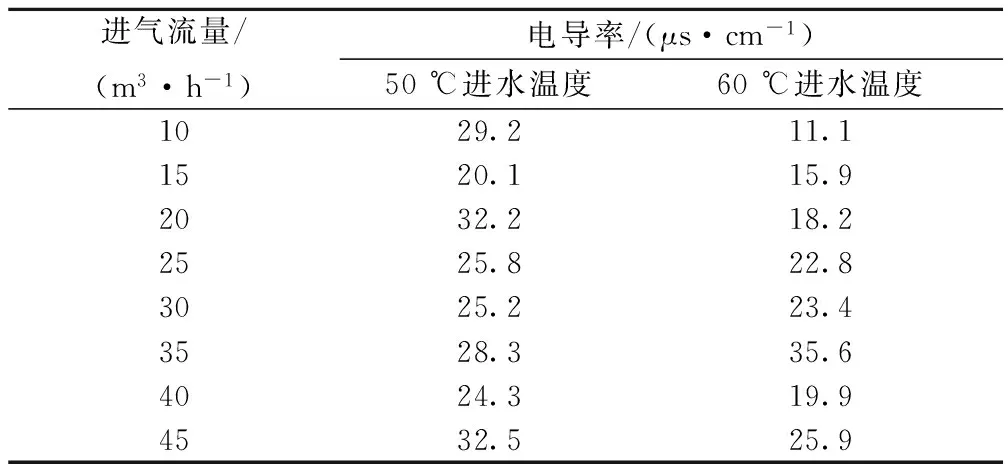

3.6 蒸发装置的净化效果

在实际工况中,废水中的离子可能随着蒸发或液沫夹带等方式进入气相出料,通过在进水流量40 kg/h、进气温度23.5 ℃下,将不同进水温度和进气流量实验过程的塔顶出气通入冷凝管冷凝得到冷凝水,测量其电导率,探究低温蒸发装置对自来水的净化效果,结果列入表2。由表2可知:测得的自来水原水电导率为233 μs/cm,冷凝水的电导率随进气流量和进水温度变化不明显。电导率平均值为24.4 μs/cm,电导率反映的离子去除效率达到89.5%。金畅等[13]使用气隙式膜蒸馏处理自来水的离子去除效率可达99.2%,这表明该低温蒸发装置对自来水中的离子有一定的净化效果,但未达到膜蒸馏的净化程度,在低温蒸发装置后增加膜蒸馏装置以提高其去污能力是有必要的,而低温蒸发装置的初步净化能力也有利于膜蒸馏装置的净化能力与抗污染能力的提高。

表2 不同进气流量下的出气冷凝水电导率

4 结 论

设计的低温蒸发装置具有结构简单、蒸发效果优越、出气参数可调等特点,能适应工业应用需要。通过改变进水流量并调节其他进料参数,可适用于较大范围内不同处理量的废水处理。装置能有效为后续膜蒸馏装置提供稳定且充足的待处理湿空气,为非接触式膜蒸馏技术的发展奠定了基础。