直投式发酵剂制备过程中发酵乳杆菌LF-8001固定化技术研究

刘林新 ,王修俊 ,张二康 ,于 沛 ,杨丽平 ,陈颜红

(1.贵州大学 酿酒与食品工程学院,贵阳 550025;2.贵州省发酵工程与生物制药重点实验室,贵阳 550025)

0 引言

泡菜是在发酵过程中产生独特风味同时又保留了蔬菜本身营养物质的特色发酵食品,目前以自然发酵为主,存在机械化低、NIT含量偏高等问题[1],直投式发酵剂应用于发酵蔬菜可减少食品安全隐患、保证发酵品质稳定,有助于发酵蔬菜规范化发展;而其中固定发酵剂因其体积小、含水量低,便于贮藏运输而成为研究热点。固定化细胞技术是由固定化酶技术发展而来,最早由千畑一郎提出并应用到发酵产业[2],固定化可使菌种长期稳定保存,并可反复利用,减少二次污染,且固定化细胞具有更好的抗逆性,因其独特的优势,固定化技术现已在环保、化工、食品、制药等领域得到广泛的应用[3-6]。陈涛等研究发现,经过固定化的菌体在冷冻干燥过程中其存活率比菌泥直接冻干要高得多且发酵更好[7],其中包埋法因其可以保护菌体且操作简单,稳定性高,成本低等优点,是近年来发展较为迅速的一种固定化方法[8-9],而海藻酸钠[10]、聚乙烯醇[11]、羧甲基纤维素钠等都是常用的包埋载体[12-14],因此可将固定化细胞技术作为制备直投式发酵剂的辅助技术。

本研究采用前期筛选的一株具有高降解NIT含量的发酵乳杆菌之一LF-8001浓缩菌液,探究其最适宜的固定化条件,以探究成球性、固定化温度、固定化混合比例、密度、力学强度等为指标,以发酵乳杆菌菌种存活率、亚硝酸盐降解率作为判定依据,试验得出最佳固定化方式,为菌种包装贮藏,制备直投式发酵剂提供有力的技术条件支撑。

1 试验材料与设备

1.1 菌种与试剂

试验菌种:发酵乳杆菌LF-8001(Lactobacillus fermentum strain),贵州大学发酵工程与生物制药省级重点实验室。

试验试剂:C3H6O3、NaNO3、NaCl、NH3·H2O、NaOH、KOH、Na2CO3、K2HPO4·3H2O,均为分析纯,天津科密欧有限公司;海藻酸钠、羧甲基纤维素钠、氯化钙,均为食品级,上海申光食用化学有限公司;牛肉膏、蛋白胨、酵母膏,生化试剂,北京奥博星生物技术有限责任公司。

1.2 主要仪器与设备

TMS-Pro物性测定仪(北京盈盛恒泰科技责任有限公司);YX280B手提式不锈钢蒸汽灭菌锅(上海三申医疗器械);VORTEX涡旋混合器(上海达姆有限公司);722分光光度计(上海佑科仪表);GZX-GF101-3-BS-II电热鼓风恒温干燥箱(上海贺德);GL-20G-II高速冷冻离心机(上海安亭科学仪器厂)。

1.3 试验方法及内容

1.3.1 试验方法

1.3.1.1 发酵乳杆菌菌体分离浓缩

发酵乳杆菌的分离浓缩采用离心分离,将菌浓度达到1.08×1010CFU/ml的菌液于5 000 r/min、4 ℃、离心10 min的条件下进行分离浓缩。

1.3.1.2 固定化细胞的制备

将固定化液高温灭菌,冷却至室温后与分离浓缩后的菌液以一定比例混匀,然后逐滴缓慢滴入一定浓度的氯化钙溶液中,25 ℃恒温固定2 h,形成3.5±0.2 mm的固定化颗粒,将颗粒取出,用无菌生理盐水冲洗,后置于无菌生理盐水中4℃保存备用[15]。

1.3.2 发酵乳杆菌固定化单因素试验设计

1.3.2.1 发酵乳杆菌固定化混合比例的确定

将菌液和固定化液分别以 1:3、1:4、1:5、1:6、1:7的比例混合,以1.3.1.3中方法制备固定化小球,以固定化小球的包埋率、NIT降解能力为指标,结合固定化小球的密度、直径和力学强度等物理参数,探究不同混合比例对固定化的影响。

1.3.2.2 发酵乳杆菌固定化温度的确定

将菌液和固定化液按筛选得到的比例混合,然后逐滴缓慢滴入4%氯化钙溶液中,分别于20、25、30、35、40、45 ℃恒温固定2 h,形成固定化小球颗粒,将颗粒取出用无菌生理盐水冲洗,同1.3.2.1中指标参数,探究不同温度对固定化的影响。

1.3.2.3 发酵乳杆菌固定化氯化钙浓度的确定

将菌液和固定化液按筛选得到的比例混合,然后分别逐滴缓慢滴入1%、2%、3%、4%、5%、6%、7%氯化钙溶液中以筛选后的温度恒温固定,形成固定化小球颗粒,将颗粒取出用无菌生理盐水冲洗,同1.3.2.1中指标参数,探究不同氯化钙浓度对固定化的影响。

1.3.3 指标测定

(1)机械强度:即硬度,用质构仪进行测定,测试条件为:Test Speed = 60 mm/min,Trigger Force= 0.2 N,%Deformation=50.00,Hold Time Between Cycles=0.00。

(2)NIT降解能力:取重量相同的固定化小球投入含亚硝酸盐100 mg/L的无菌生理盐水中适温静置8 h,按照如下亚硝酸盐测定方法测定发酵液中剩余亚硝酸盐含量,计算亚硝酸盐降解率,以亚硝酸盐降解率来反映其NIT降解能力。

(3)亚硝酸盐测定方法:根据文献[16]中方法绘制标准曲线。发酵辣椒中的亚硝酸盐的测定采用分光光度计法,参照食品安全国家标准GB/T 5009.33—2016《食品安全国家标准 食品中亚硝酸盐与硝酸盐的测定》中的盐酸萘乙二胺比色法测定发酵辣椒中的亚硝酸盐含量[17]。

亚硝酸盐标准曲线测定为y=40.465X-0.272,得到的标准曲线其R2为0.999 53,即所有观测点中有99.953%的点落在这条直线上,因此标准曲线具有较高的可信度。

1.3.4 发酵乳杆菌固定化正交试验设计

为了研究各影响因素对发酵乳杆菌固定化的影响,探究出发酵乳杆菌最适宜的固定化方式,在单因素试验的基础上,选取固定化液与菌液的混合比例、固定化温度、氯化钙浓度3个因素按L9(34)进行正交试验,以固定化小球的菌浓度、NIT降解能力为指标进行优化,菌株的因素水平见表1。

表1 正交试验因素水平Tab.1 Factors and levels of orthogonal test

2 结果与分析

2.1 混合比例对发酵乳杆菌固定化的影响

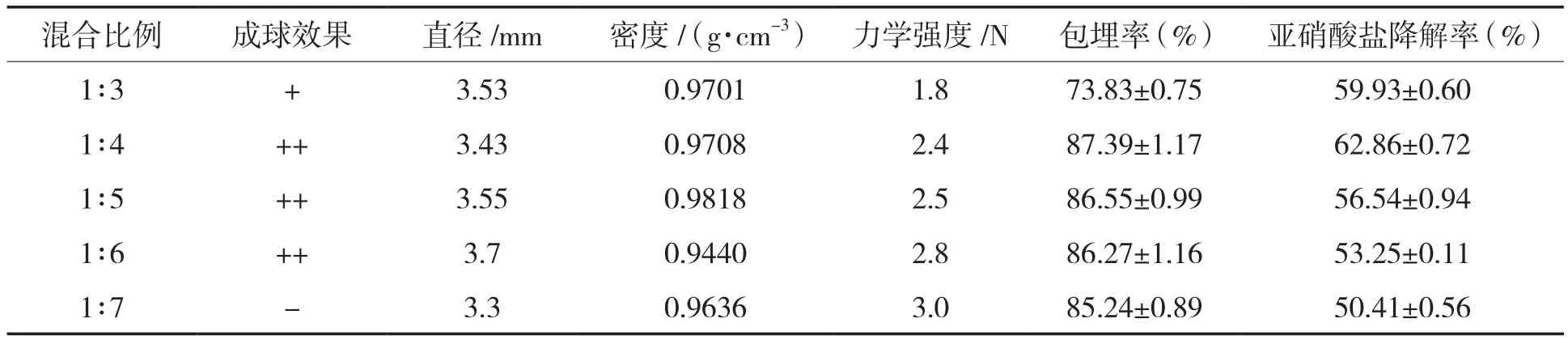

发酵乳杆菌固定化液与菌液混合比例的不同,不仅会导致混合液中海藻酸钠、羧甲基纤维素钠浓度发生变化,影响最终成球效果和固定化小球的性能,而且会导致发酵乳杆菌的包埋率发生改变。按照1.3.2.1的试验方法,探究不同混合比例对LF-8001发酵乳杆菌固定化的影响,结果如表2。

由表2可以看到,发酵乳杆菌LF-8001的包埋率呈现先增加后趋于稳定的趋势,且在混合比例为1:4时达到最高的包埋率,其原因可能是在混合比例为1:3时,混合液内海藻酸钠和羧甲基纤维素钠的浓度较低,导致固定化液粘度较低,形成的固定化小球强度不高,在冲洗的时候菌体有可能随生理盐水流出,导致小球内包含的菌浓度降低,而随着混合比例的变化,海藻酸钠和羧甲基纤维素钠的浓度逐渐升高,固定化液粘度更大,形成的固定化小球强度也更高,固定在小球内的菌体不易流出,包埋率因此上升至稳定,但海藻酸钠和羧甲基纤维素钠浓度过高时,由于混合液粘度较高使得固定化小球不易成型,或造成拖尾等成球效果不佳的现象[18]。

表2 混合比例对固定化小球参数影响Tab.2 Effect of mixing ratio on parameters of immobilized pellets

由表2可以看到发酵乳杆菌LF-8001的亚硝酸盐降解率均呈现先增加后减小的趋势,且在混合比例为1:4时达到最高的降解率,原因可能是低浓度的海藻酸钠和羧甲基纤维素钠,形成的固定化小球孔隙较大,物质交换速率较快,冲洗时菌体有可能随生理盐水流出,导致小球内包含的菌体浓度降低,致使亚硝酸盐降解率降低;而过高浓度的海藻酸钠和羧甲基纤维素钠,形成的固定化小球其内部孔隙较小,菌体被牢牢固定在孔隙中,不易流出,但是由于孔隙较小,物质交换速率较低,导致亚硝酸盐降解率较低,当菌液与固定化液的比例为1:4时,恰好使海藻酸钠和羧甲基纤维素钠达到适宜的浓度,此时菌体不会在冲洗时过分流出,也不会导致孔隙较小,因此混合比例为1:4时达到最高的亚硝酸盐降解率。综合考虑成球效果、包埋率和亚硝酸盐降解率,发酵乳杆菌LF-8001最佳的混合比例1:4。

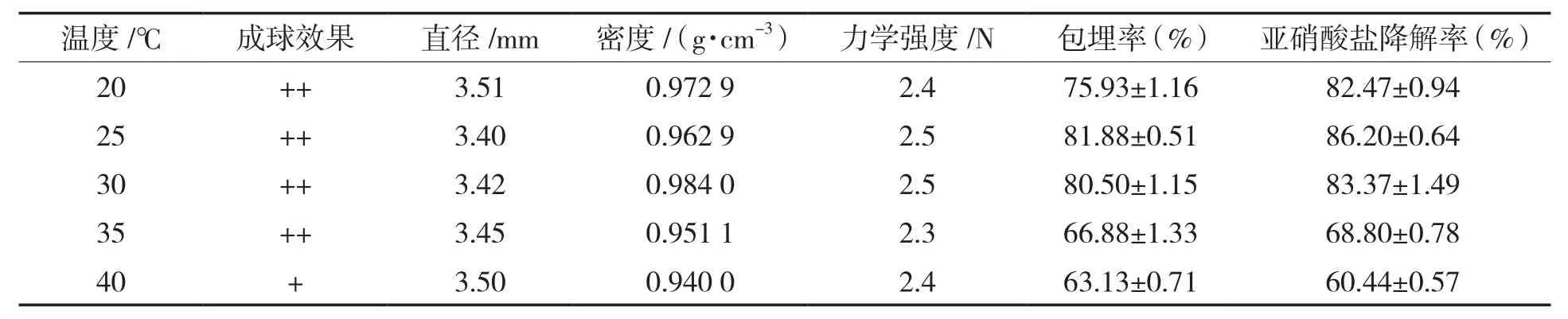

2.2 固定化温度对发酵乳杆菌固定化的影响

在相同的固定化时间内,温度不同,固定化的效果也不尽相同,温度通过影响固定化液与氯化钙的反应速率使固定化小球的成球性能发生变化,并且会对发酵乳杆菌的包埋率产生一定的影响。按照1.3.2.2的试验方法,探究不同固定化温度对发酵乳杆菌LF-8001固定化的影响,结果如表3。由表3可以看到,发酵乳杆菌LF-8001的包埋率和NIT降解率总体呈现先上升后下降的趋势,其原因可能是不同固定化温度下混合液与氯化钙的反应速度有差别,导致在相同的固定化时间内,形成的固定化小球完成度不同,即固定化温度通过影响固定化小球完成度使包埋率和NIT降解率发生变化,在适宜的固定化温度下,混合液与氯化钙反应完全,其包埋率及NIT降解率较高,反之则受影响。

表3 不同温度下固定化小球参数Tab.3 Parameter changes of immobilized beads at different temperatures

LF-8001在20~25 ℃进行固定时,其包埋率随温度升高而增加,形成固定化小球的NIT降解能力也随固定化温度的升高而增强,在25 ℃进行固定时,其包埋率和形成固定化小球的NIT降解能力达到最高,而后包埋率和固定化小球的NIT降解能力随温度升高逐渐下降。综合考虑成球效果、包埋率和NIT降解能力,LF-8001最佳的固定化温度为25 ℃。

2.3 氯化钙浓度对发酵乳杆菌固定化的影响

氯化钙与固定化液反应生成海藻酸钙,过高的浓度会导致固定化小球的通透性降低,从而影响小球内外物质交换,降低其亚硝酸盐降解率;而较低的浓度会减弱固定化小球的机械强度,导致其不宜成形或形状不规则。按照1.3.2.3的试验方法,探究不同氯化钙浓度对发酵乳杆菌LF-8001固定化的影响,结果如表4。

表4 不同氯化钙浓度下固定化小球参数Tab.4 Parameter changes of immobilized beads under different calcium chloride concentrations

由表4可以看到,LF-8001的包埋率均呈现先增加后趋于稳定的趋势,随着氯化钙浓度的升高,LF-8001在氯化钙浓度达到5%时其包埋率趋于稳定。原因可能是在相同的固定化时间内,氯化钙浓度越高,混合液跟氯化钙反应越快,当氯化钙达到一定浓度之后,在2 h的固定化时间内,形成的固定化小球结构紧密,力学强度较高,孔隙较小,菌体已经基本不会再在冲洗的过程中随生理盐水流出,此时尽管氯化钙浓度继续升高,其对包埋率并不会产生显著影响。

由表4可以看到LF-8001的亚硝酸盐降解率呈现先增加后减小的趋势。随着氯化钙浓度的升高,LF-8001在氯化钙浓度达到5%时其亚硝酸盐降解率达到最高,而后逐渐下降。原因可能是低浓度的氯化钙,形成的固定化小球因菌体流出导致包埋率较低,因而亚硝酸盐降解率较低,随着氯化钙浓度的升高,形成的固定化小球强度逐渐增加,孔隙逐渐变小,菌体流出率逐渐降低,在某一浓度其包埋率达到峰值,且孔隙大小适宜,不影响其物质交换速率,此时亚硝酸盐降解率最高,而后随着氯化钙浓度的继续升高,形成的固定化小球的其孔隙也越来越小,导致影响其物质交换速率,从而影响亚硝酸盐降解率。综合考虑成球效果、包埋率和亚硝酸盐降解率,菌株LF-8001最佳的氯化钙浓度为5%。

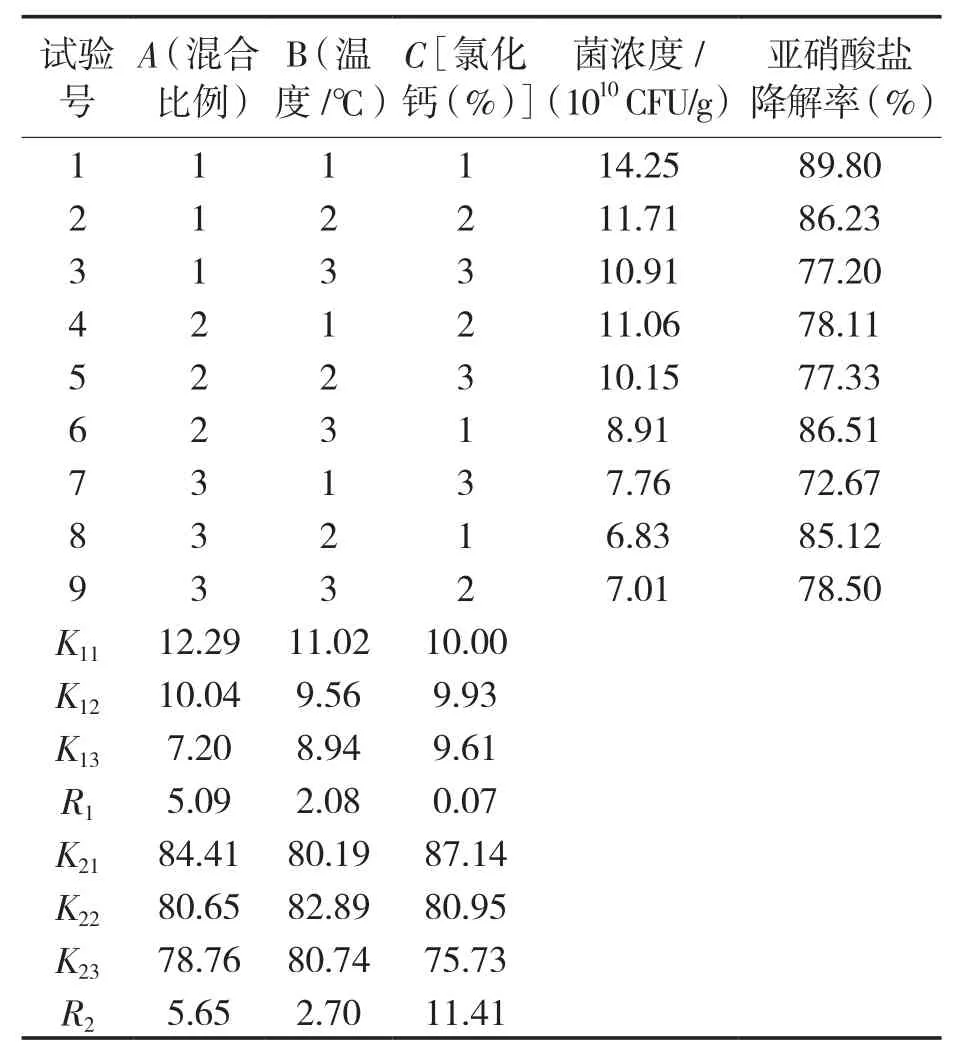

2.4 发酵乳杆菌固定化正交试验的优化结果

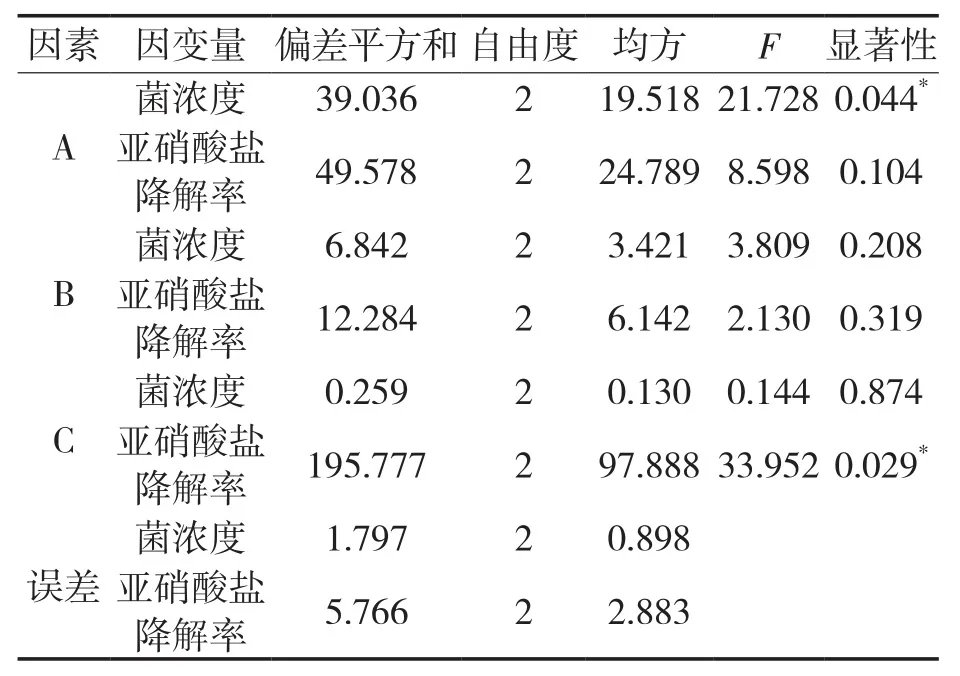

根据1.3.4固定化正交优化设计,对LF-8001的优化正交试验结果见表5,方差分析见表6。

表5 正交试验优化结果Tab.5 The Optimized results orthogonal test

表6 正交实验方差分析Tab.6 Variance analysis orthogonal test

从表5的正交试验结果可以看出,以菌浓度为评价指标,根据极差R1可以得出上述3个因素影响发酵乳杆菌LF-8001固定化的主次关系为A>B>C,即对发酵乳杆菌LF-8001固定化影响最大的是混合比例,其次是固定化温度,影响最小的是氯化钙浓度,由表6的方差分析可知,混合比例对发酵乳杆菌LF-8001固定化的影响有显著差异,而固定化温度、氯化钙浓度对发酵乳杆菌LF-8001固定化的影响不显著,因此较优固定化方法组合为A1B1C1,为正交表中1号试验;以亚硝酸盐降解率为评价指标,根据极差R2可以得出上述3个因素影响发酵乳杆菌LF-8001固定化的主次关系为C>A>B,即对发酵乳杆菌LF-8001固定化影响最大的是氯化钙浓度,其次是混合比例,影响最小的是固定化温度,由表6的方差分析可知,氯化钙浓度对发酵乳杆菌LF-8001固定化的影响有显著差异,而固定化温度、混合比例对发酵乳杆菌LF-8001固定化的影响不显著,因此较优固定化方法组合为A1B2C1,此试验组合未在正交表中出现,对该组合进行三次平行实验,得到该条件下菌浓度为1.49×1011CFU/g,亚硝酸盐降解率为91.23%,稍优于1号试验的结果,因此综合考虑菌株浓度和亚硝酸盐降解率这两个指标,发酵乳杆菌LF-8001最佳固定化方法组合为A1B2C1,即混合比例1:4,固定化温度25 ℃,氯化钙浓度4%。

3 结语

研究确定了LF-8001最佳固定化方法,以含1.2%海藻酸钠 0.5%羧甲基纤维素钠的溶液为固定化液,菌液和固定化液以1:4的比例混合均匀,然后逐滴缓慢滴入4%的氯化钙溶液中,恒温25 ℃固定2 h,在此条件下包埋率较高,固定化小球的活菌数达1.49×1011CFU/g,亚硝酸盐降解率达到91.23%,该固定化技术可获得具有菌种存活率高、便于运输贮藏,方便使用于工业化生产当中的固定化小球。