闸室事故门槽连系梁支撑系统设计与施工

杨卫森

(中国葛洲坝集团第二工程有限公司,成都,610091)

1 工程概况

李家岩水库导流洞进口闸室采用岸塔式结构,进口底板高程676.0m,闸室顶高程768.0m,净高92.0m。闸室高程676.0m~718.0m为C30钢筋混凝土结构;高程718.0m~768.0m为C25钢筋混凝土结构。闸室685.0m高程以下为流道,流道宽度5 m~7m;工作闸门上游胸墙起始高程681.75 m~685.0m,底部为1∶4的斜坡;工作门下游胸墙起始高程685.0m;事故门胸墙起始高程685.0 m~688.65m,为椭圆弧形结构。

闸室进口首端设计有自下到顶的事故门槽,门槽内设计有连系梁,连系梁布置在702 m高程以上,距闸室底板26m,垂直于水流方向,对称布置于门槽中心线两侧,间距4m,截面尺寸宽1.0m×高1.2m,每层2根,坚直方向每层间隔7.2m,共10层。718.0m高程以下共3层,梁跨度9.0m;718.0m~743.0m高程范围内共3层,梁跨度11.0m;743.0m高程以上共4层,梁跨度13.0m。连系梁具有距下部底板基础高度大、梁跨度大、自身荷载大等特点,同时与门槽二期埋件安装及下部通道通行存在交叉施工,需要对连系梁支撑系统进行专项设计,以解决高空作业,施工干扰等问题。

2 连系梁支撑系统设计

2.1 第一层连系梁支撑系统设计

事故门门槽在702.0m高程以上垂直水流方向每间隔7.2m设计有2根连系梁。事故门胸墙及工作门上游胸墙结构在691.0 m~694.0 m高程范围内,顺水流方向691.0m高程处跨度最小为3.4m,两胸墙自691.0m高程以1∶1的坡度向两侧放坡,渐变到694.0m高程,两胸墙中间跨度达到11.5m。为避免与下部施工通道产生干扰,为门槽埋件安装提供下部作业面,702.0m高程处第一层连系梁从闸室底板上搭设支撑架,不仅将占用下部工作面,而且26m的高排架增加了施工安全风险,同时施工材料投入及安拆工作量也加大。结合现场闸室下部结构,第一层连系梁可利用691.0m~694.0m高程范围内门槽上下游两胸墙跨度窄的特点作为承重基础平台,在其平台上拱设满樘支撑架形成联合支撑系统。

根据闸室结构特点,第一层连系梁分为下部支撑基础平台及上部满樘架支撑两部分。

下部支撑采用在693.3m高程布设I25a工字钢梁,L=9m,顺水流方向布置,水平间距0.9m,共8根,工字钢与混凝土接触部位采用植入φ28锚筋固定。693.3m高程工字钢之间采用φ25钢筋“之”字型焊接为整体,以加强底部支撑的稳定性。为提高工字钢梁抗弯强度,在每根钢梁下部增加两道φ110竖向钢管支撑(壁厚5mm),两钢管分别支撑于上下游胸墙斜坡面上;底部采用钢筋桩焊接固定,与工字钢梁结合处采用焊接连接。每根工字钢梁下部形成4个支撑点,以保证下部支撑平台的整体稳定。

上部支撑利用下部工字钢梁基础平台,在其上部搭设满樘脚手架支撑(承插型60盘扣式钢管支架),间排距90cm×90cm,步距150cm。同时在698.0m高程门槽两侧平台上布置2根I25a工字钢,L=9m,顺水流方向布置,其上部脚手架与下部支架连为整体。第一层连系梁支撑系统如图1。

图1 第一层连系梁支撑系统

2.2 第二层及上部标准层连系梁支撑系统设计

事故门槽709.2m高程及以上连系梁每间隔7.2m布置一层,其模板支撑利用下部已完成混凝土浇筑的连系梁做为基础支撑。在下部连系梁顶部(703.3m)铺设I25a工字钢梁,L=6m,顺水流方向布置,间距0.9m,共10根,工字钢梁水平连接加固同第一层连系梁,作为上部支撑的基础平台。在工字钢梁平台上部搭设满樘脚手架支撑(承插型60盘扣式钢管支架),间排距90cm×90cm,步距150cm,第二层及上部标准层连系梁支撑系统如图2。

图2 第二层及上部标准层连系梁支撑系统

2.3 模板选择

连系梁底模及侧模选用1.5cm厚的木胶合板,脚手架顶部采用专用顶托调节,顶托上垂直水流方向水平铺设φ48钢管(双根),再在其上铺设木方(5cm×10cm)作为模板围檩,木方间距不大于40cm。侧模背部采用木方竖围檩,再通过横向钢管及对拉拉条进行加固。

2.4 施工作业平台布置

为便于作业人员进行模板安装及混凝土浇筑,在盘扣架顶部,两根连系梁中间部位满铺竹跳板,作为施工作业平台,便于零星施工材料及机具存放周转,同时可作为混凝土浇筑作业平台。

2.5 连系梁支撑系统材料配置

(1)第一层连系梁支撑系统

盘扣式脚手架立杆、水平杆、斜杆及可调托座共需要10t,下部支撑工字钢及钢管共需要6.2t。

(2)第二层连系梁支撑系统

盘扣式脚手架立杆、水平杆、斜杆及可调托座共需要6.9t,下部支撑工字钢及钢管共需要4.3t。

(3)上部标准层连系梁支撑系统

总共配置第一层及第二层所需材料用量,第三层可利用第一层拆除的材料,依次循环周转,达到多次利用。

3 支撑系统受力分析

3.1 第一层连系梁下部支撑

(1)φ110钢管支撑立杆稳定性计算

将相应施工荷载及结构荷载输入结构力学求解器,得立杆(4)N=68.77kN

计算长度l0=η×h=1.5×1.95m=2.925m(η取1.5);

立杆长细比λ=l0/i=2.925×100/3.716=78.71;

查表Q235钢管轴心受压构件的稳定系数φ=0.789。

立杆稳定性:σ=N/(A×φ)=68.77×1000/(0.789×16.49×100)=52.86N/mm2<215N/mm2,立杆稳定性满足要求。

立杆(5)N=51.1kN,计算同立杆(4),立杆稳定性:σ=61.97N/mm2<215N/mm2,立杆稳定性满足要求。

(2)底部工字钢支撑受力分析

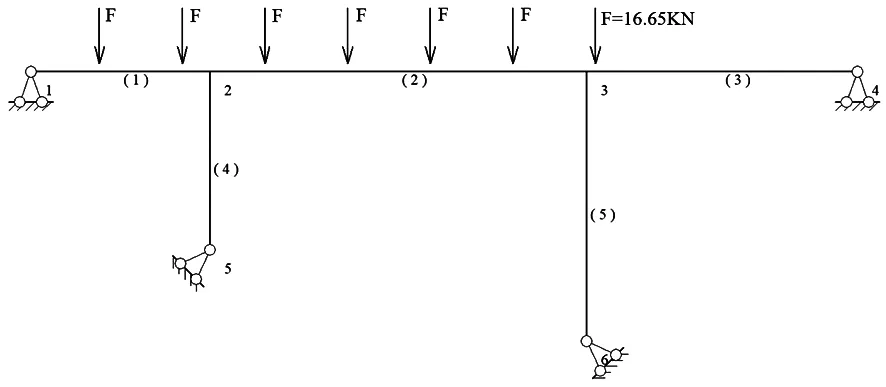

工字钢平台主要受上部支架立杆向下的集中荷载,将相应施工荷载及结构荷载输入结构力学求解器,建立结构受力模型,下部支撑系统受力模型如图3。

图3 下部支撑系统受力模型

将结构参数输入到结构力学求解器,进行内力计算和位移计算。结构所受最大弯矩23.27kN·m,工字钢强度验算:

σmax=Mmax/Wx=23.27×106/(402×1000)=57.88N/mm2 (3)结构位移变形结果 节点1-2最大变形0.03mm<1.95×1000/400=4.87mm,满足要求。 节点2-3最大变形3.01mm<4.1×1000/400=10.25mm,满足要求。 节点3-4最大变形0.49mm<2.95×1000/400=7.37mm,满足要求。 节点2-5最大变形0.38mm<1.95×1000/400=4.87mm,满足要求。 节点3-6最大变形0.80mm<2.95×1000/400=7.37mm,满足要求。 上部支撑主要对盘扣架立杆稳定性进行受力分析,永久荷载分项系数取1.2;可变荷载分项系数取1.4;由于模板及其支架不确定的因素较多,荷载取值难以准确,不考虑荷载设计值的折减,则设计总荷载为: Q总=[(G1K+G2K+G3K) ×1.2+ (Q1K+Q2K+Q3K)×1.4] =1165.32kN 则:每根立杆所受荷载:N=Q总/(10×7)=16.65kN 立杆采用φ60×3.2,Q345A,脚手架步距1.5m。 计算长度l0=η×h=1.2×1.5m=1.8m(水平杆步距为1.5m时,η取1.2) 立杆长细比λ=l0/i=1.8×100/2.01=89.55 查表Q345钢管轴心受压构件的稳定系数φ=0.55 立杆稳定性:σ=N/(A×φ)16.65×1000/(0.55×5.71×100)=53.01N/mm2<300 N/mm2 立杆稳定性满足要求 上部标准层支撑结构与第一层基本相同,与第一层相比其底部工字钢梁跨度变小,另一方面满樘盘扣架搭设高度由原来的8.7m降低为6m,结构受力条件均得到了明显改善,通过对比第一层支撑结构,第二层及上部标准层支撑整体稳定性满足要求。 4.1.1 工字钢梁加工 根据设计间距,将3根或2根组成一组,在进口引渠底板进行整体拼装加固,工字钢之间采用“之”字型钢筋焊接成整体,同时在其顶面按满樘架搭设间距90cm焊接钢筋桩,用来固定满樘架底托,钢筋桩采用28mm钢筋,高度10cm。 4.1.2 工字钢梁吊装 对闸室事故门槽安装部位进行放线,确定具体安装位置,将已焊接拼装好的工字钢梁基础平台,通过已有塔机整体吊装到安装部位,在其上部铺设竹跳板搭设临时操作平台。 4.1.3 工字钢梁连接加固 对每根工字钢与两端胸墙斜坡面混凝土结合部位进行加固,采取植入钢筋桩焊接的方式将其固定于混凝土面。 最后安装工字钢梁下部的两道φ110竖向钢管支撑,底部采用钢筋桩焊接固定,与工字钢梁结合处采用焊接连接。 以上所用材料均通过塔机吊装就位,人员从闸室仓面通过简易爬梯就位。 下部支撑系统固定好以后,开始进行上部支撑系统安装,所有标件、连接件均通过塔机吊运到作业面,主要安装流程如下: 标准底座就位→第1层扫地横杆安装→第1层立杆安装→第2层横杆安装→第1层斜杆安装→第2层立杆及上部依次进行→设置剪刀撑及连墙件→顶托调平。 顶托调平过程中测量人员进行实时校核,将梁底板高程误差控制在标准范围内。 钢筋模板安装完成,模板支撑系统需要联合技术、安全、质量部门负责人及现场监理工程师按照支撑系统施工方案进行验收,重点检查是否与已报批施工方案确定的技术参数一致,具体检查基础稳定性、结点焊接质量、各杆件的连接是否稳固、连墙件间排距、剪刀撑斜杆、防护栏杆及通道等是否满足要求。 下部支撑验收通过后,开始进行上部梁底模安装固定,待梁钢筋全部安装完成后,开始进行侧模封装与加固。 闸室事故门槽各层连系梁与闸室闸墩及胸墙混凝土同时备仓,同时浇筑上升,混凝土由现场自有拌和站统一供料。水平运输通过10m3~12m3混凝土罐车运至闸室底部受料平台,每一层梁共2根,混凝土量20m3~30m3,混凝土垂直运输主要通过现场已有的塔机及吊罐入仓,方量小,混凝土入仓及布料便于控制。 (1)浇筑分层:混凝土浇筑采用分层平铺法,分层厚度30cm~40cm。 (2)入仓下料控制:为防止混凝土自由下落高度大,对模板与下部支撑造成冲击,吊罐下料口与梁顶面距离控制在50cm~100cm,下料的同时,作业人员要控制下料口的开合度,以控制下料速度及下料位置,避免混凝土在同一位置堆积过高,每层两根连系梁均衡同步上升,保证下部支撑系统受力均匀。 (3)混凝土振捣:梁钢筋密集,空间狭小,采用φ50软轴振捣器人工振捣,振捣过程中分层按一定的间排距,由一端向另一端依次进行,避免漏振。 (1)控制混凝土坍落度及和易性,对比闸墩大体积混凝土,连系梁为小结构,且钢筋密集,浇筑过程中要根据出机口混凝土拌和物实际情况,及时量测坍落度及其他控制指标,发现偏差及时调整。 (2)加强安全监控,浇筑过程中应派专人对梁模板及下部支撑系统进行安全监控,主要检查模板及支架有无变形,支架各杆件连接处有无松动情况,发现问题及时处置。 (3)浇筑完成后按要求及时进行洒水养护。 (4)严格控制拆模时间,各层连系梁跨度均超过8m,按规范要求在混凝土强度达到100%后方能拆除底模及支架。 (5)第二层及上部标准层支撑搭设,由于下部连系梁将作为上部连系梁支撑系统的基础,上部连系梁混凝土浇筑时,必须保证下部连系梁混凝土强度达到设计龄期。 李家岩水库导流洞工程进口闸室事故门槽连系梁混凝土施工,通过利用闸室上下游胸墙结构布置连系梁下部支撑系统,为上部满樘盘扣式支撑架提供基础,避免了从闸室底部搭设高排架,保证了其下部施工通道正常通行,消除了与门槽二期埋件安装的施工干扰。通过利用下部已施工完成的连系梁布置上部各层梁的下部支撑系统,模板支撑材料得到了循环周转使用,节省了施工辅材投入。同时为工程安全施工提供了技术保障,可供类似混凝土结构施工参考。3.2 第一层连系梁上部支撑

3.3 第二层及上部标准层支撑

4 支撑系统安装与验收

4.1 下部支撑系统安装

4.2 上部满樘盘扣式支撑架安装

4.3 支撑系统验收

4.4 连系梁模板安装

5 连系梁混凝土浇筑

5.1 混凝土水平运输及垂直运输

5.2 混凝土浇筑

5.3 安全质量控制要点

6 结语