某浮选铜尾矿有价成分综合回收工艺研究

韦性平,王昌龙,卫亚儒,熊岐胜,赵少华,端木慧,吴前瑞

(1.略阳大地矿业有限责任公司,陕西 略阳 723000)(2.西北有色地质矿业集团有限公司,陕西 西安 710054)

0 引 言

我国尾矿堆存量超过146亿t[1]。其中,铜矿开采形成的尾矿占比达到20%以上,资源综合利用率仅为52%,与国际先进水平80%以上的差距明显[2],利用科技对尾矿“吃干榨尽”是实现绿色发展的重要方向[3]。试验针对某铜尾矿进行矿石性质分析、探索试验研究,提出了综合回收S、Pb、Zn的浮选工艺,尾矿综合利用率达到57.40%,有效降低了尾矿堆存,实现了资源增值。

1 给料性质

该浮选铜尾矿主要金属矿物之间嵌布致密,硫、铅、锌等金属矿物结晶粒度细小、接触界线复杂、分选难度大。因此,工艺矿物学开展了多元素、物相及粒度分析。

1.1 多元素分析

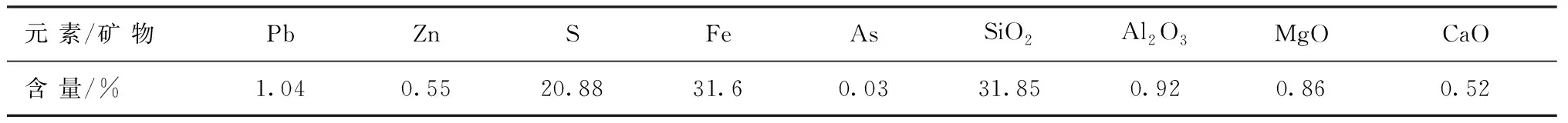

给料多元素分析结果见表1。

表1 给料多元素分析结果

由表1可见:尾渣中铅品位1.04%、Zn品位0.55%、S品位20.88%、Fe品位31.6%,S是综合利用重点,Pb、Zn是硫精矿主要有害元素。

1.2 物相分析

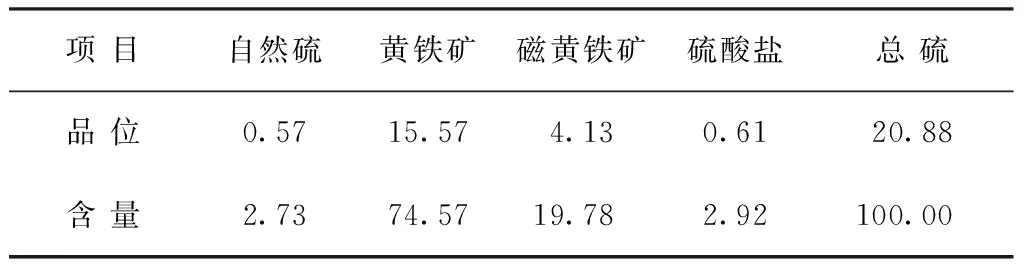

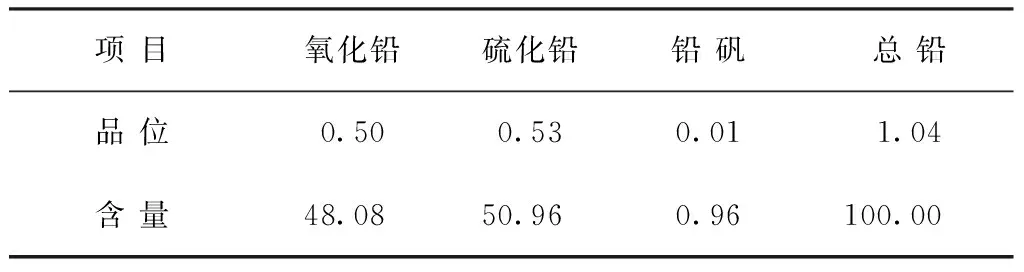

为综合回收S并降低精矿中Pb、Zn含量,进行了S、Pb、Zn物相分析,结果见表2、表3、表4。

表2 硫物相分析结果 %

表3 铅物相分析结果 %

由表2、表3、表4可见:该矿中硫矿物以黄铁矿和磁黄铁矿为主,还含有少量的自然硫和硫酸盐,黄铁矿和磁黄铁矿为主要回收对象。自然硫可浮性较好,硫酸盐可浮性极差[4]、磁黄铁矿可浮性略差[5]是影响硫回收率的重要因素;铅矿物氧化率高达48.08%,镜下鉴定其主要为白铅矿,可浮性差;锌矿物以硫化锌为主,容易浮选。

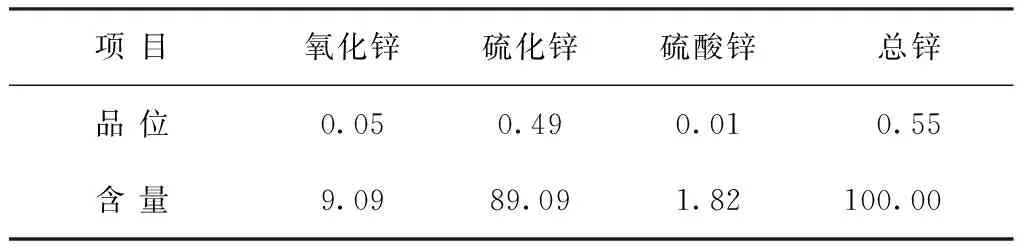

表4 锌物相分析结果 %

1.3 粒度组成分析

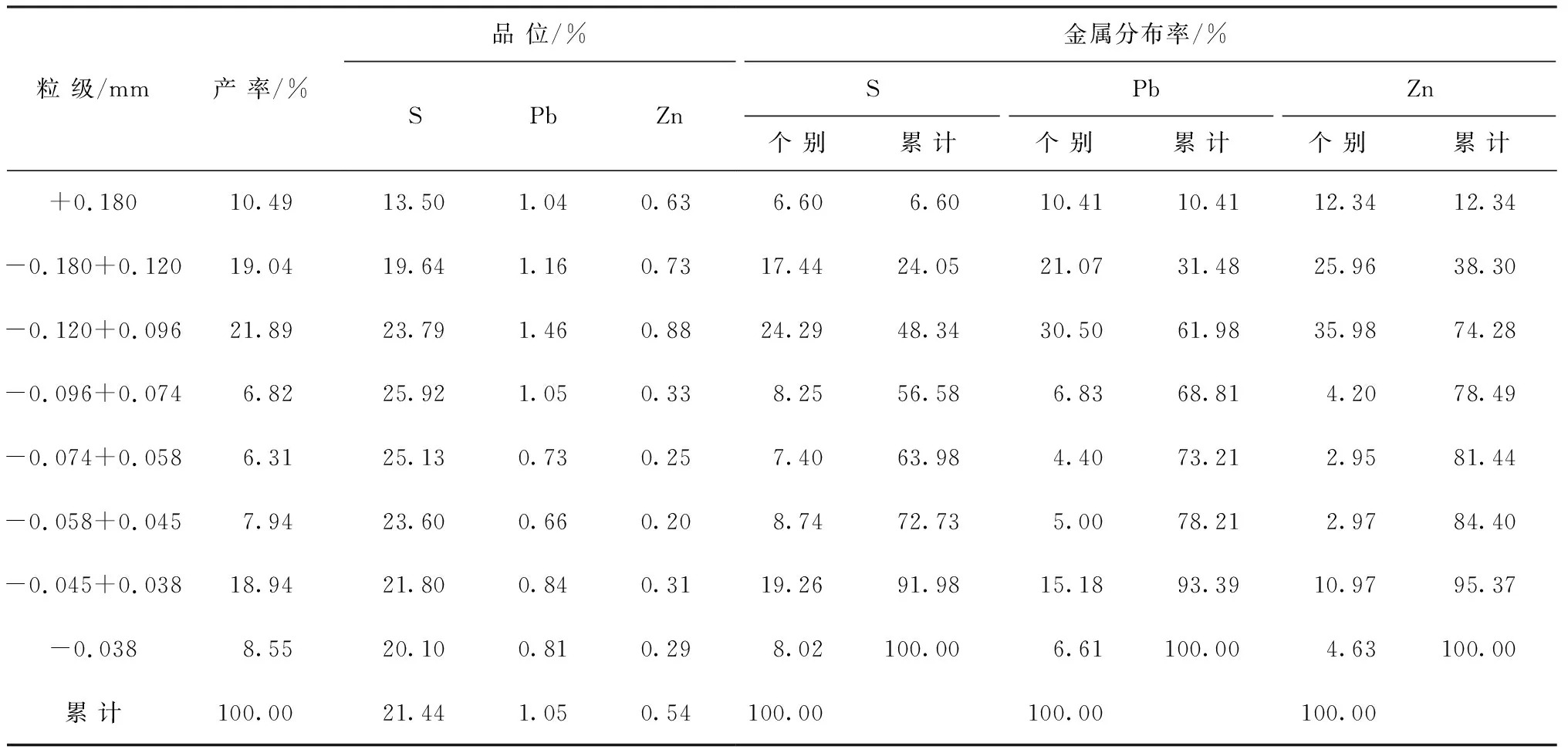

为分析S、Pb、Zn不同粒度组成分析,对尾渣进行磨矿和筛析,结果见表5。

表5 粒度组成分析结果

由表5可见:S、Pb、Zn在各粒级段分布差异不大,在+0.074 mm粒级中,硫、铅、锌累计金属率分别为56.58%、68.81%、78.49%。进一步提高磨矿细度能有效增加硫、铅、锌单体解离,但磨矿成本将显著增加。

2 试验研究

2.1 工艺探索试验

2.1.1 抑铅锌浮硫工艺

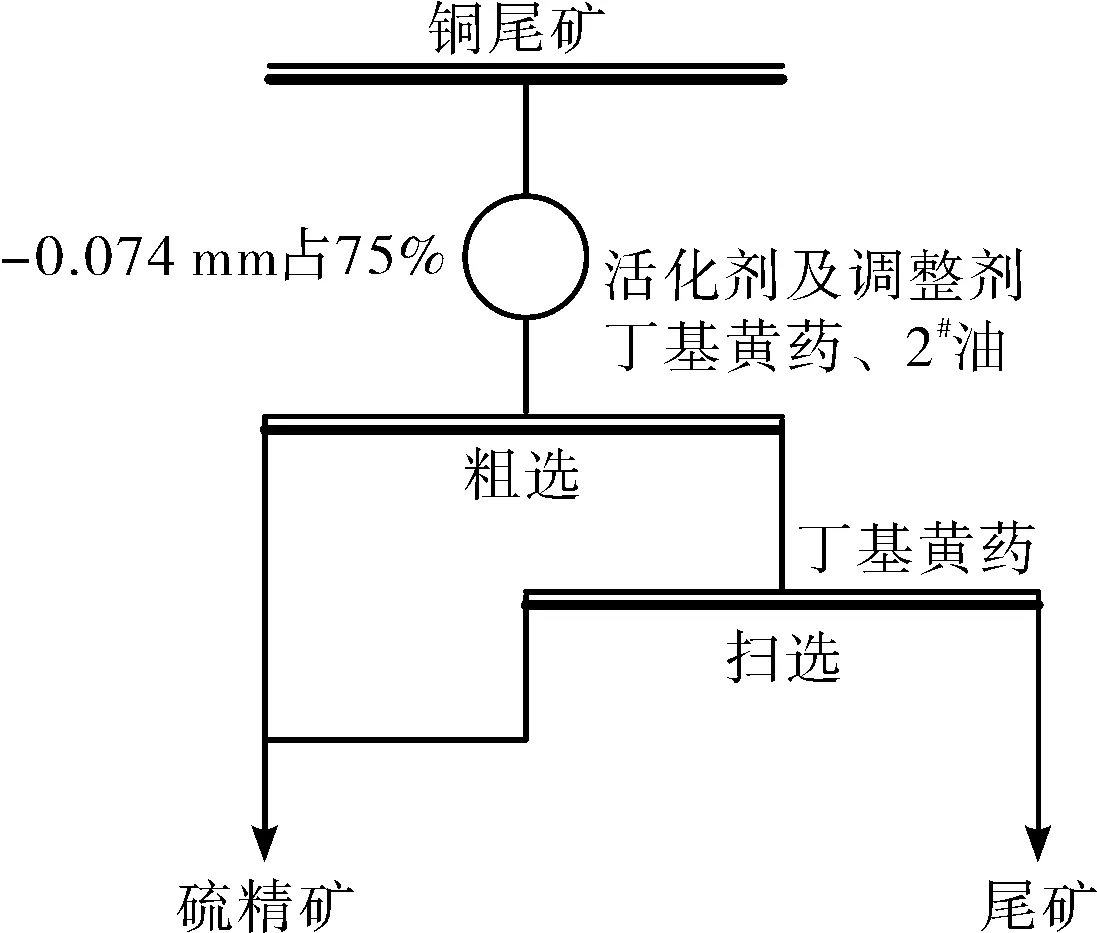

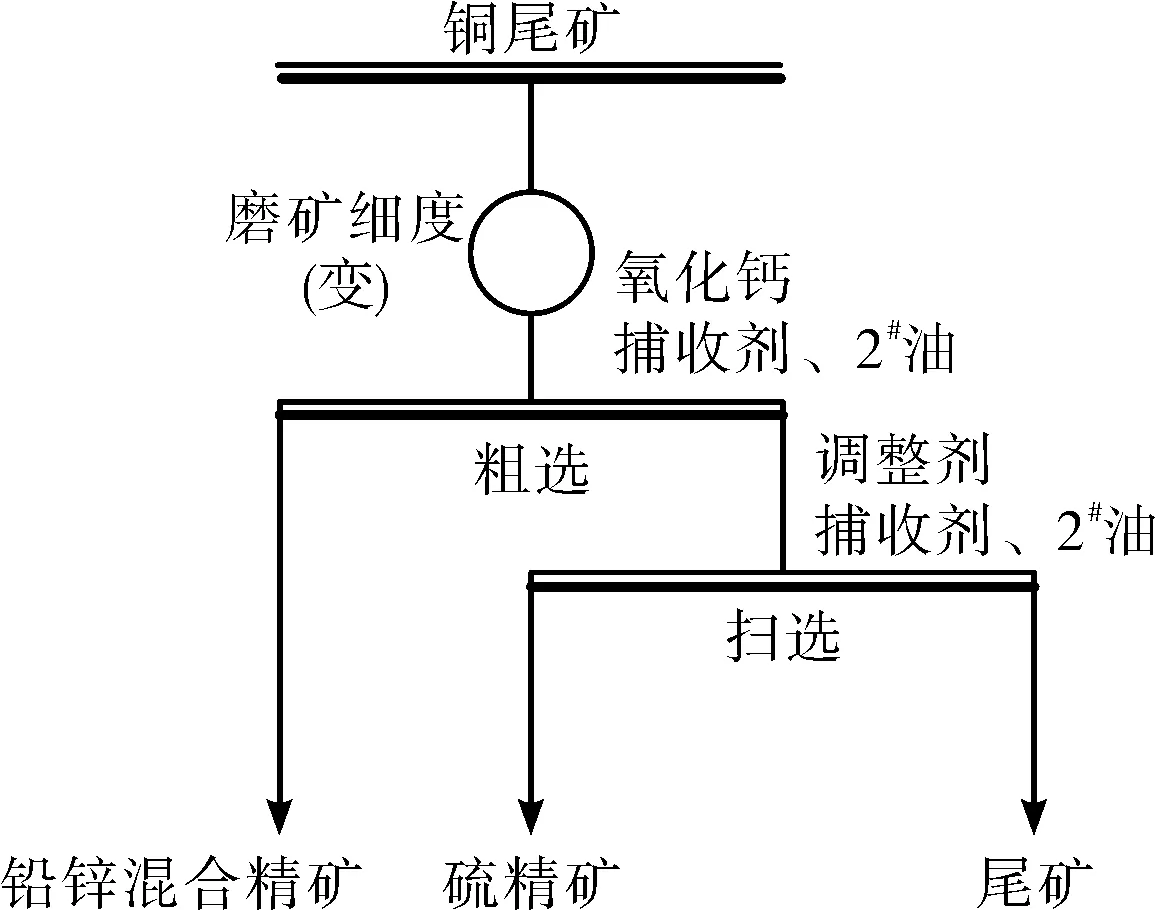

固定条件:磨矿细度-0.074 mm 占75.6%,丁基黄药350 g/t,2#油80 g/t,进行了不同抑制剂及调整剂条件试验。试验流程如图1,结果见表6。

图1 探索工艺流程

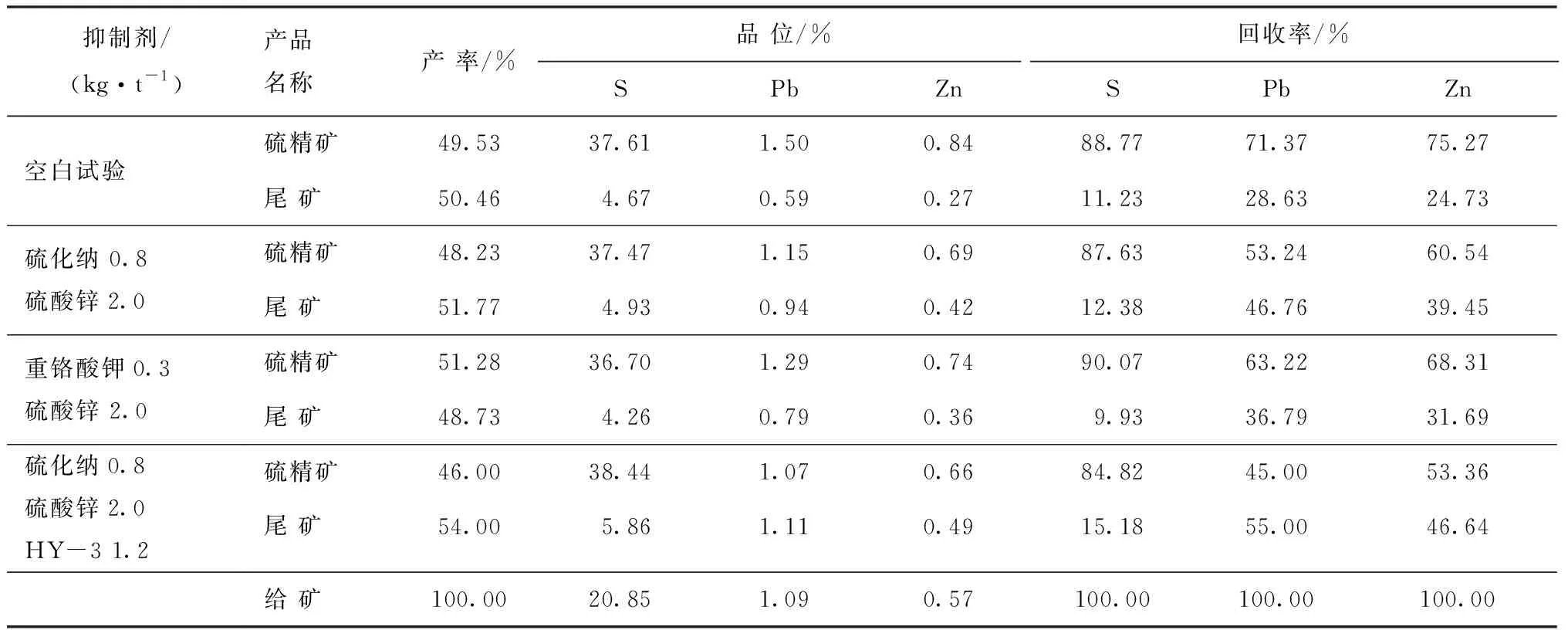

从表6可见:不同抑制剂与自然pH直接选硫相比均有一定效果,但硫品位提高不大,故抑铅锌浮硫工艺对该矿物回收硫不适宜。

表6 抑制剂试验结果

2.1.2 铅锌部分混合浮选工艺

抑制黄铁矿及磁黄铁矿,铅锌部分混合优先浮选。固定条件:铅锌浮选,氧化钙67.2 g/m3,丁基黄药40 g/t,2#油50 g/t;选硫丁基黄药350 g/t,2#油80 g/t,pH值5.0~5.5。进行磨矿细度试验,流程如图2,结果见表7。

图2 铅锌混合浮选

表7 铅锌混合浮选结果

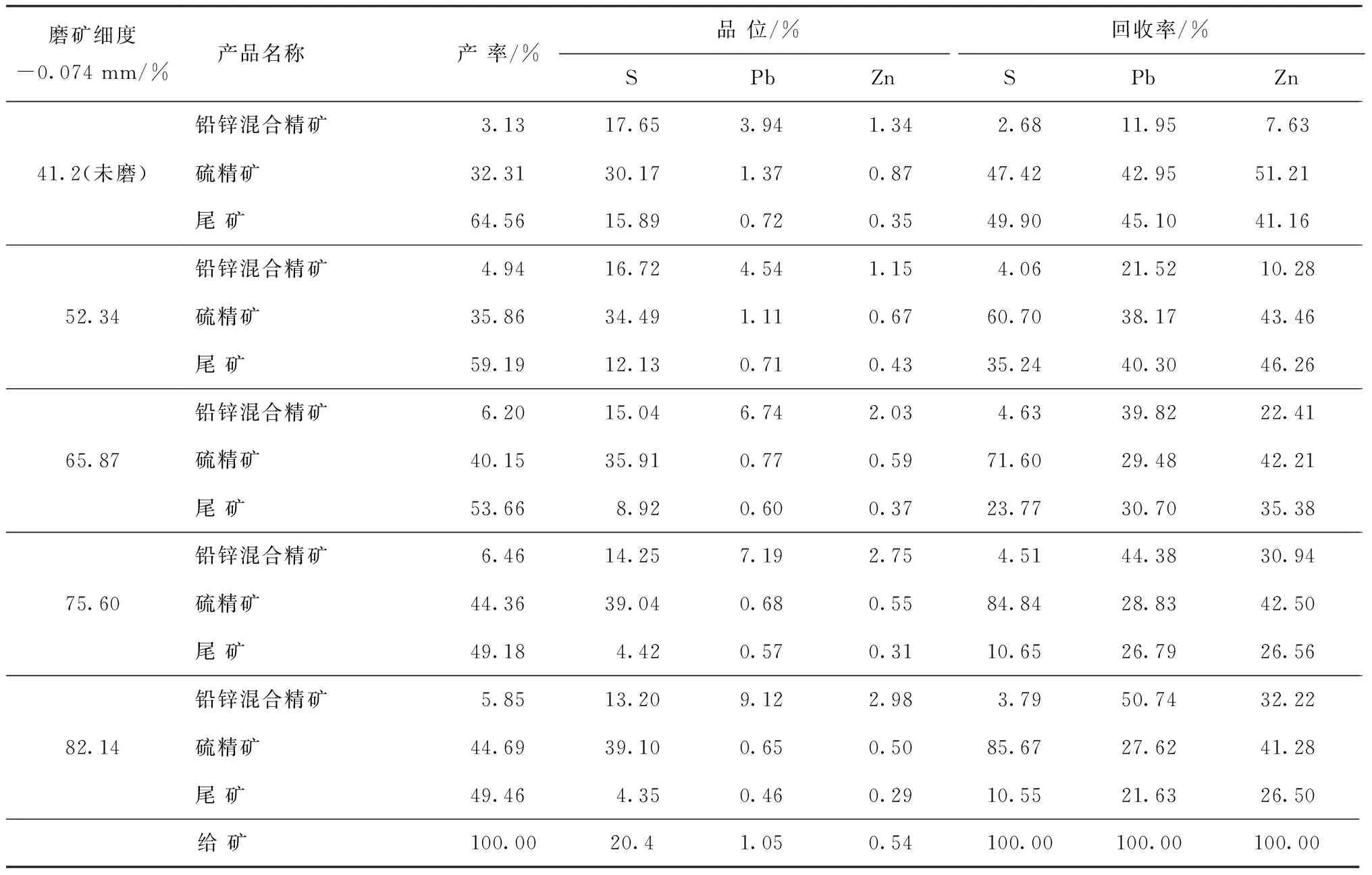

从表7可见:未磨矿进行铅锌混合浮选时,硫与铅锌未能有效解离,混合精矿富集比较小、含硫偏高,且硫精矿品位及回收率均差。随磨矿细度提高,呈现明显互含降低趋势,当细度达到-0.074 mm 75%时,选别指标较好,细度再高,指标变化不大,推荐磨矿细度为-0.074 mm 72%~78%。

2.2 条件试验

对铅锌部分混合浮选工艺的条件进行优化。

2.2.1 氧化钙用量试验

固定条件:铅锌浮选,丁基黄药40 g/t,2#油50 g/t;选硫丁基黄药350 g/t,2#油80 g/t,pH值5.0~5.5。试验流程如图2,结果见表8。

表8 氧化钙含量试验结果

从表8可见:随着pH值不断升高,硫得到有效抑制,铅锌与硫矿物分离趋势明显,硫回收率达85%左右。当氧化钙含量达到200 g/m3以上时,硫精矿质量和回收率都有不同程度提高,但所需选硫调整剂用量太大,综合选取氧化钙含量为130~170 g/m3。

2.2.2 捕收剂的选择与用量试验

2.2.2.1 铅锌混合浮选捕收剂的选择

固定条件:铅锌混合浮选,矿浆游离氧化钙含量为156.8 g/m3,2#油50 g/t。试验流程如图3,结果见表9。

从表9可见:采用丁铵黑药,铅锌回收率较高,但由于泡沫发粘,夹带部分硫矿物,对后续选硫的总金属含量有影响;乙基黄药选择性较好,但捕收性能较弱,铅锌回收率太低;丁基黄药浮选泡沫松散,有助于硫浮选,但铅锌含量仍较高。为此,试验采用丁铵黑药与丁基黄药配用。

表9 铅锌浮选捕收剂选择试验结果

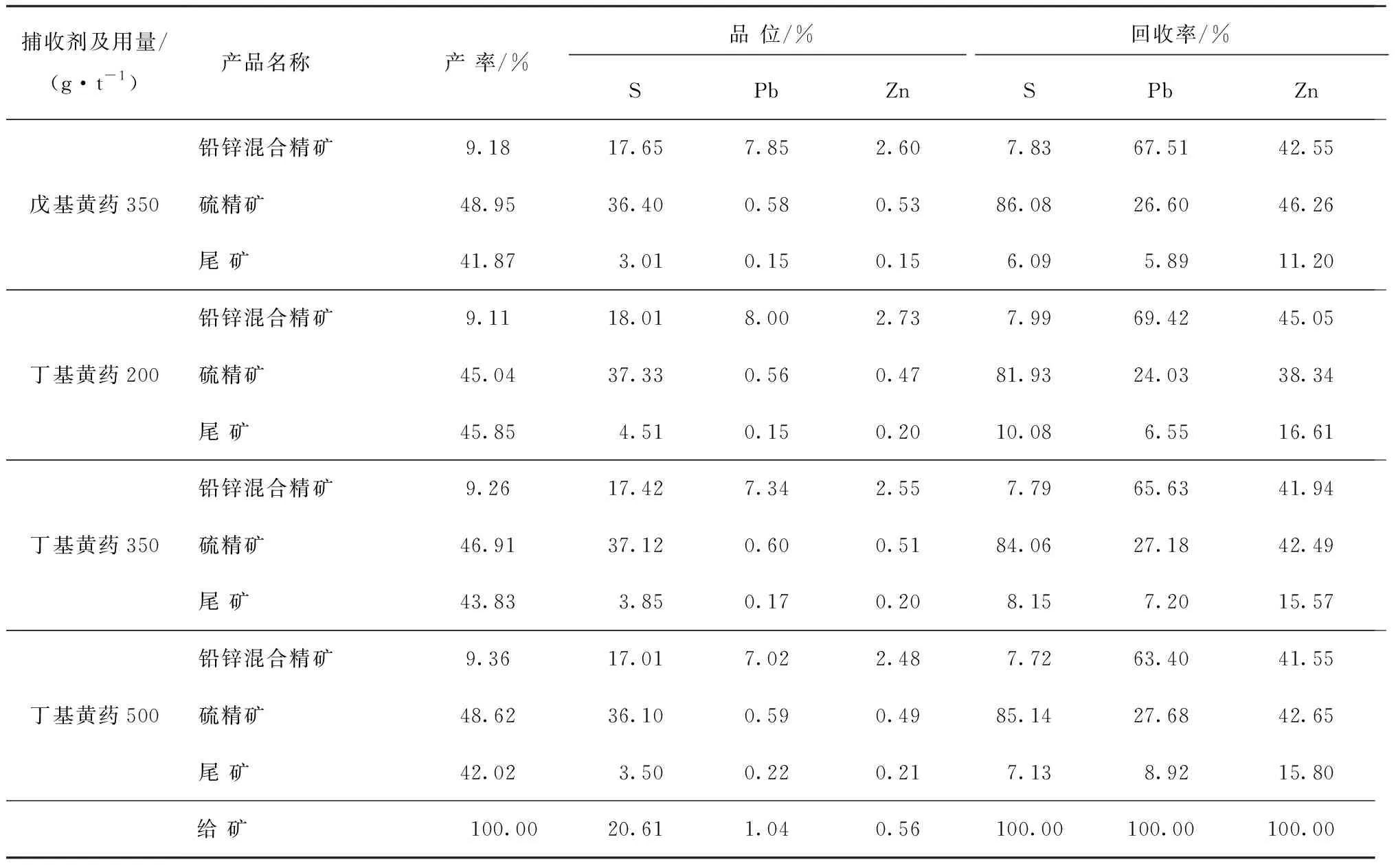

2.2.2.2 硫浮选捕收剂的选择与用量

固定条件:铅锌浮选,矿浆游离氧化钙含量为156.8 g/m3,丁铵黑药20 g/t、丁基黄药40 g/t,2#油50 g/t。选硫2#油80 g/t,pH值5.0~5.5。试验流程如图3,结果见表10。

图3 铅锌浮选捕收剂试验流程图

表10 硫浮选捕收剂选择试验结果

从表10可见:与丁基黄药相比,采用戊基黄药做捕收剂选硫回收率略高,但戊基黄药成本较高,无明显优势。为此,进行了丁基黄药的用量试验,在200 g/t以上时,硫回收率差距并不突出,其适宜用量选择350 g/t左右。

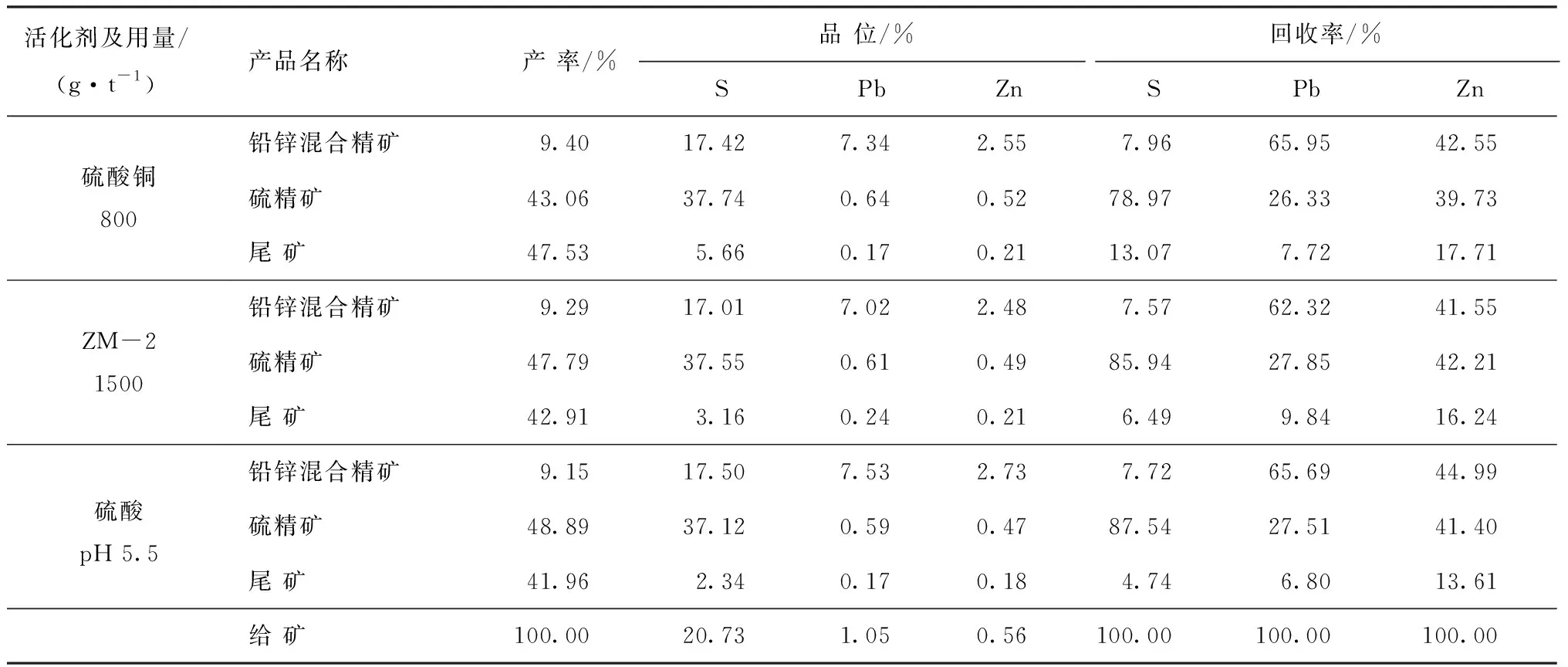

2.2.3 活化剂的选择与用量试验

固定条件:铅锌浮选,矿浆游离氧化钙含量为156.8 g/t,丁铵黑药20 g/t、丁基黄药40 g/t,2#油50 g/t。选硫丁基黄药350 g/t,2#油80 g/t。试验流程如图3,结果见表11。

表11 硫浮选活化剂选择试验结果

从表11可见:采用硫酸铜做活化剂选硫,硫矿物未得到充分活化,在尾矿中损失较大,回收率偏低;用ZM-2做活化剂时,硫回收率提高了近7%,但铅锌混合精矿中铅、锌品位及回收率指标降低明显;用硫酸调节pH值在5.5左右,相比较,有价元素综合回收指标优良。因此推荐采用硫酸作为选硫的有效活化剂。

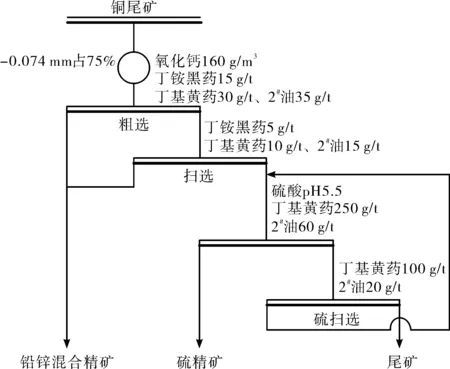

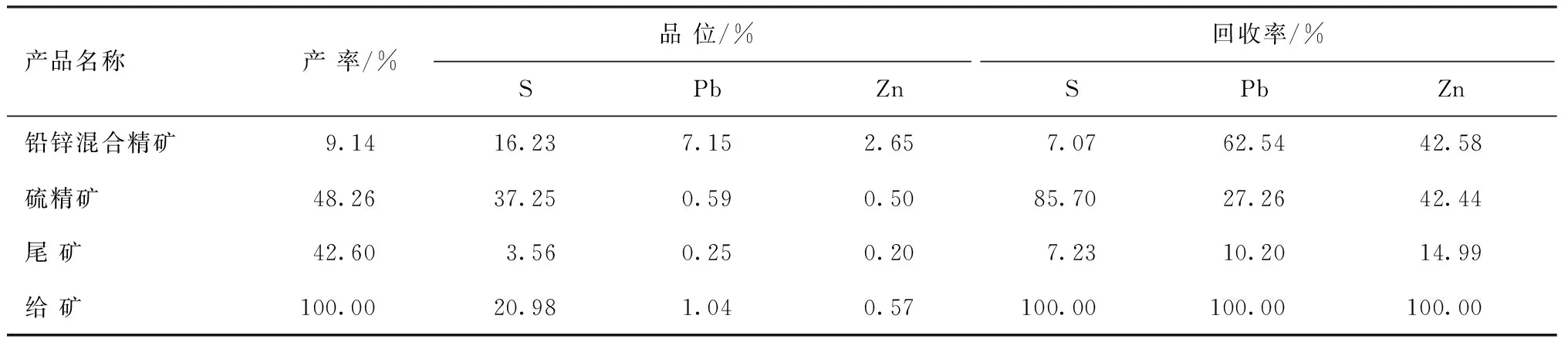

2.3 闭路试验

在条件试验基础上,优化药剂用量,进行了闭路试验,试验流程如图4,结果见表12。

图4 闭路试验流程

表12 闭路试验结果

由表12可见:铅锌混合精矿产率9.14%,获得铅、锌品位为7.15%、2.65%,回收率为62.54%、42.58%;S精矿产率48.26%、品位37.25%、回收率85.70%,铅+锌品位1.09%,满足硫精矿质量标准YB733-86二级品要求。铅锌混合精矿产品可作为铅精矿配矿使用,资源综合利用率达到57.40%。

3 结 论

(1)铜浮选尾矿中S、Pb、Zn含量高,达到伴生有用组分工业利用指标[6],但矿物嵌布粒度微细,硫化矿性质相近,选别难度大。

(2)通过重选、抑铅锌浮硫、铅锌混合优先浮选后选硫探索试验对比,混合优先浮选有利于降低S精矿铅锌互含,实现合格硫精矿。

(3)通过条件试验确定了最佳条件参数为:铅锌混合浮选氧化钙含量为160 g/m3、丁铵黑药20 g/t、丁基黄药40 g/t、2#油50 g/t;选硫:丁基黄药350 g/t、2#油80 g/t、pH值5~5.5。

(4)通过闭路试验,获得硫精矿品位37.25%、铅+锌<2.0%满足硫精矿二级品要求,铅锌混合精矿Pb+Zn品位8.90%,产率9.17%,资源综合利用率达到57.40%。