循环超声提取羊栖菜中岩藻黄质的工艺研究

金旭东,王俊淇,曹朝清,王 碧,丁浩淼,汪财生,钱国英

(浙江万里学院生物与环境学院,浙江宁波 315100)

羊栖菜(Hizikia fusiforme)隶属褐藻门,墨角藻目,马尾藻科,属于温带-亚热带型海藻[1],在浙江温州洞头、舟山等海域有大面积养殖。羊栖菜营养丰富,含有多种生物学活性成分,因此保健与药用价值较高,被《中华人民共和国药典》习称为“小叶海藻”[2]。其中岩藻黄质(Fucoxanthin)是羊栖菜中主要功能成份之一,属于类胡萝卜素中的叶黄素类,在海洋藻类中储量丰富。岩藻黄质具有一条多烯烃骨架,且含有丙二烯和环氧烷等特殊结构,表现出较强的抑菌、减肥、抗肿瘤活性、调节血糖等多种生理功效[3−10]。因此,岩藻黄质作为药物、保健品以及护肤美容产品开发具有广阔的应用前景。

岩藻黄质性质不稳定,对酸、碱、光照、氧气、高温极为敏感,在溶液中常会氧化、自发产生异构体[11],是从海藻原料中提取岩藻黄质的技术瓶颈。目前,国内外关于岩藻黄质的提取多采用原料冷冻干燥、粉碎[12−14]后,运用溶剂浸提、超声波辅助提取、超临界流体浸提等方法,取得一定效果。但均存在耗时长,成本高,纯度低,极易导致岩藻黄质提取过程中氧化分解,难以实现产业化生产等问题。因此,根据岩藻黄质大量存在于叶绿体[15],本文运用超声破坏藻丝体[16],建立鲜海藻冰冻循环超声提取岩藻黄质方法。以冰冻羊栖菜为原材料,在密闭环境中进行提取,减少氧化的可能性,在响应曲面试验基础上,运用遗传算法(GA)优化的BP 人工神经网络(BP-NN)优选最佳提取工艺,并进行工艺验证,解决海藻原料干燥加工、提取过程中高成本、产品易氧化问题,为实现海藻中岩藻黄质提取分离产业化提供新工艺参考。

1 材料与方法

1.1 材料与仪器

羊栖菜 购于浙江温州洞头县张氏合作社,清水冲淋新鲜藻体、沥干,自动切菜机切成0.5~2 cm左右后,密封贮存于−20 ℃冷柜中备用;岩藻黄质标准品 纯度≥98%,美国Sigma 公司;食品级乙醇95%,济南润昌化工有限公司;甲醇、乙腈 色谱纯,Fisher chemical。

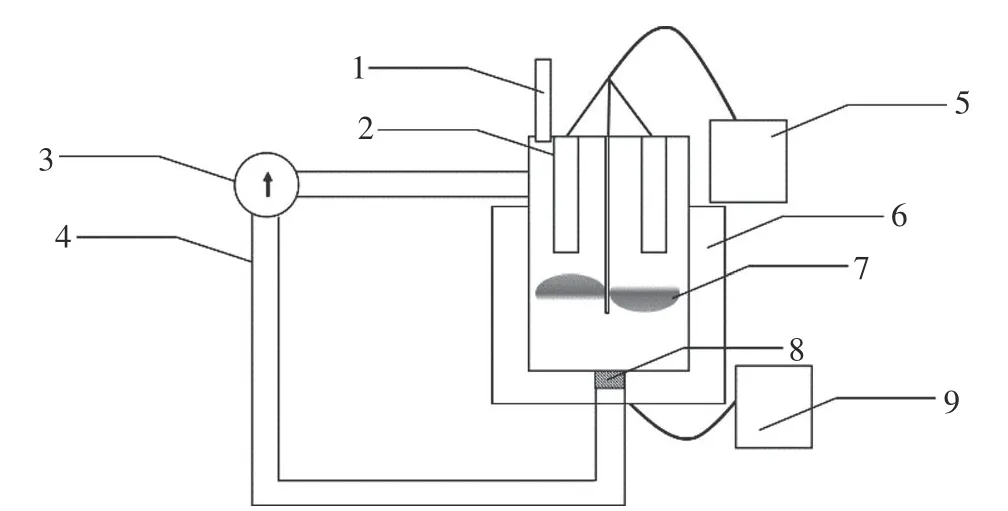

1100 Series 高效液相色谱仪 美国Agilent;YC-681 多功能自动切菜机 济南宏泰食品机械有限公司;RE-2000A 转蒸发浓缩仪 巩义市宏华仪器设备工贸有限公司;5804R 高速冷冻离心机 德国Eppendorf 公司;循环超声破碎提取仪(自行设计,委托上海紫裕生物科技公司生产,已申请专利,容量50 L,如图1 所示)。

图1 循环超声装置简化图Fig.1 Simplified diagram of circulating ultrasound device

1.2 实验方法

1.2.1 循环超声提取羊栖菜中岩藻黄质工艺流程工艺流程:羊栖菜原料→解冻→沥干→称量→循环超声提取→提取液→离心→上清液→浓缩→离心→沉淀→冷冻干燥→产品

技术要点:取冰鲜羊栖菜,解冻、沥干表面水分、称量,置于循环超声提取仪中,按液料比加入乙醇溶剂,密封,设定提取温度,启动循环,超声提取一定时间后,固液分离,上清液10000 r/min,离心10 min,检测上清液岩藻黄质含量。清液于旋转蒸发仪中40 ℃下、避光浓缩,回收乙醇至样品无醇味,10000 r/min离心15 min,沉淀冷冻干燥得产品,密封、避光、−20 ℃冷冻保存。

1.2.2 单因素实验 分别选取乙醇溶剂质量分数、液料比、提取温度、提取时间、超声功率、循环流速等因素进行单因素实验,按1.2.1 流程提取得到上清液,并检测岩藻黄质浓度及计算提取量,平行试验三次。

1.2.2.1 乙醇质量分数对岩藻黄质提取量的影响固定提取温度为40 ℃,液料比25:1 L/kg,功率250 W 超声60 min,提取液循环流速6.0 L/min 不变,采用不同质量分数的乙醇(70%、75%、80%、85%、90%、95%)为提取液进行循环超声提取羊栖菜中岩藻黄质。

1.2.2.2 液料比对岩藻黄质提取量的影响 固定提取温度为40 ℃,功率250 W,超声60 min,提取液循环流速6.0 L/min 不变,采用不同液料比(乙醇溶剂:羊栖菜15:1、20:1、25:1、30:1、35:1、40:1 L/kg),85%乙醇循环超声提取。

1.2.2.3 提取温度对岩藻黄质提取量的影响 固定液料比25:1 L/kg,功率250 W,超声60 min,提取液循环流速6.0 L/min 不变,采用不同提取温度(10、20、30、40、50、60 ℃),85%乙醇循环超声提取。

1.2.2.4 提取时间对岩藻黄质提取量的影响 固定提取温度为40 ℃,液料比25:1 L/kg,功率250 W 超声提取,提取液循环流速6.0 L/min 不变,采用不同提取时间(20、60、100、140、180、220 min),85%乙醇循环超声提取。

1.2.2.5 超声功率对岩藻黄质提取的影响 固定提取温度为40 ℃,液料比25:1 L/kg,超声提取60 min,提取液循环流速6.0 L/min 不变,采用不同超声功率(250、500、750、1000、1250、1500 W),用85%乙醇循环超声提取。

1.2.2.6 循环流速对岩藻黄质提取量的影响 固定提取温度为40 ℃,在液料比25:1 L/kg,超声功率250 W 提取60 min 不变,提取液分别采用不同循环流速(3.0、4.5、6.0、7.5、9.0、10.5 L/min),用85%乙醇循环超声提取。

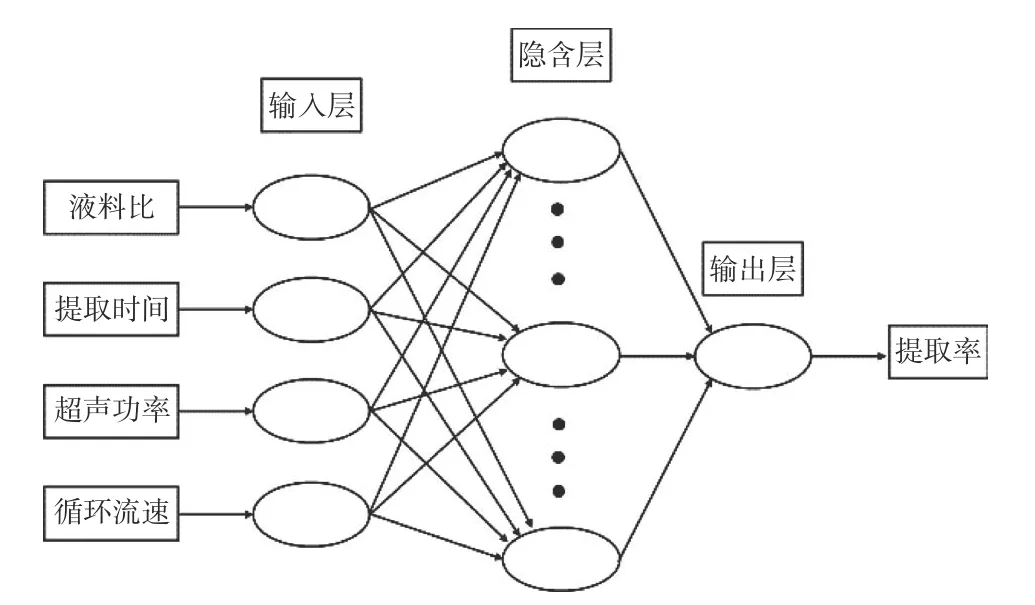

1.2.3 响应曲面试验 在单因素实验的基础上,选择质量分数为85%的乙醇作为溶剂,考虑到超声的热效应[17]及中试提取容器较大,控温精度不够,故选择设置提取温度40 ℃,在以上条件下,以岩藻黄质提取量为考察指标,选择液料比、提取时间、超声功率、循环流速因素,运用Design Expert 10.1 软件进行四因素三水平响应曲面试验设计[18](见表1)。

表1 响应面试验因素水平表Table 1 Factors and levels table of response surface experiment

1.2.4 神经网络与遗传算法优化羊栖菜循环提取工艺参数

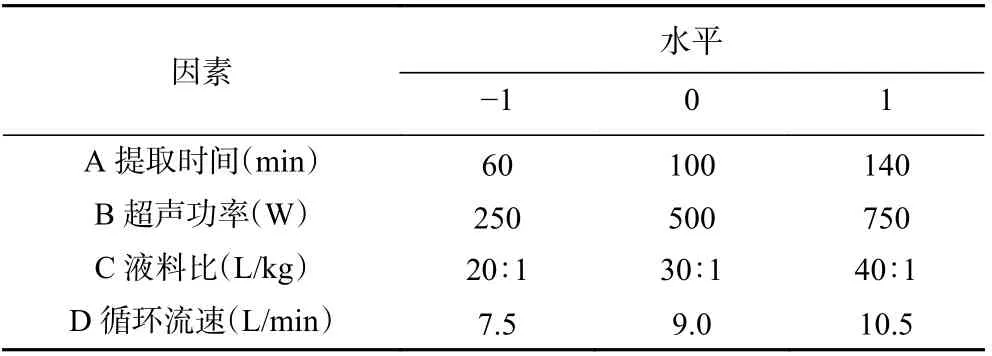

1.2.4.1 BP-NN 的建立 神经网络模型是由大量的处理单元(神经元)互相连接而成的网络模型[19]。BP 神经网络(BP-NN)是一种多层前馈神经网络,也是神经网络中最具代表性,使用最为频繁的神经网络[20]。因其预测性好、准确性高,现常用于生产中的工艺优选[21−23]。本实验根据实际工艺流程涉及到的参数,设置3 层神经网络结构,其中输入层含4 个节点、输出层含1 个节点、隐含层节点数由后续试验确定,BP 神经网络结构图如图2 所示。

图2 BP 神经网络结构图Fig.2 BP neural network structure diagram

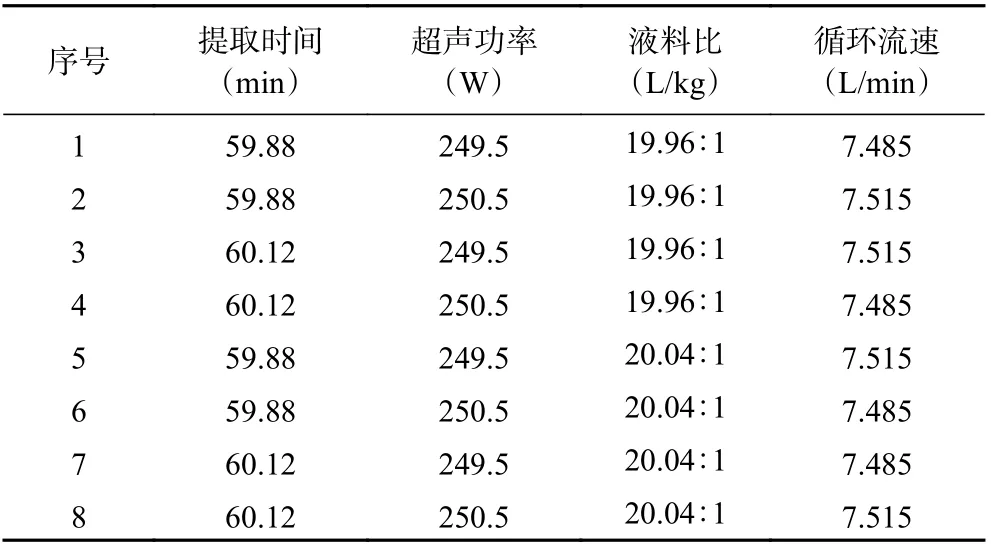

由于BP-NN 模型需要大量的样本数据进行训练,为获得足够的样本数量以满足训练所需[24],特增加虚拟样本量。虚拟样本生成方法为实际样本的所有参数按±Δi=0.2%调整并排列组合。每个实际样本能够产生24个虚拟样本,然而,参考L8(27)正交设计实验表[25],只需将单个实际样本生成具有代表性的8 个虚拟样本[26]。如表2 为第1 个实际样本产生的8 个虚拟样本示例。

表2 第一个实验数据构建的虚拟样本Table 2 Virtual sample constructed from the first experimental data

最终,参加神经网络训练和检验的样本共计261 个(总样本数=29×(8+1)), 增加了训练样本空间的样本密度, 使得样本能够更加全面地反映所有的特征值,预测结果不会大幅偏离实际样本,从而增强训练学习记忆效果[27]。训练样本由总体样本中随机抽取231 个生成,测试样本由所剩样本构成。将样本数据输入神经网络,设置神经网络迭代次数160 次,学习速率0.05,训练误差目标0.01;将生成的训练样本与检验样本输入,进行训练、拟合。

1.2.4.2 GA 寻优工艺及验证 使用遗传算法(GA)对建立好的BP 神经网络(BP-NN)模型进行优化[28],将建立成功的BP-NN 模型作为遗传算法的适应度函数,设定遗传算法优化参数:迭代次数225 次,种群规模30,交叉概率0.5,变异概率0.03。运行得到所预测的最优提取工艺并对预测得到的提取条件进行实际验证[29]。

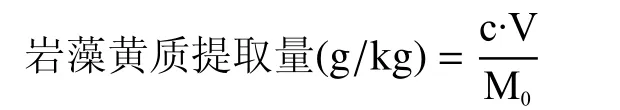

1.2.5 岩藻黄质提取量的计算 岩藻黄质含量检测参考尹尚军等[30]HPLC 方法,并稍作修改,得回归方程Y=32.6659X−1.6129,R2=1.0000,式中:Y 为液相所测得的峰面积;X 为岩藻黄质浓度(μg/mL)。

式中c-提取液中岩藻黄质浓度(g/mL);V-提取液体积(mL);M0-冷鲜羊栖菜质量(kg);

式中:m-样品溶液旋蒸、冻干后固形物中岩藻黄质实际质量(g);M-样品溶液旋蒸冻干后固形物质量(g)。

1.3 数据处理

采用SPSS 22.0.0.0 进行显著性分析,运用Design Expert 10.1 进行响应曲面设计,并采用MATLAB R2012a 对数据进行神经网络训练及遗传算法优化。

2 结果与分析

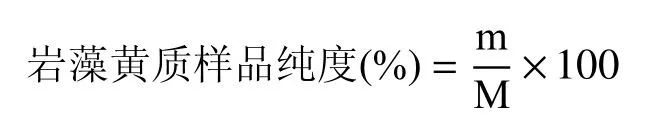

2.1 乙醇质量分数对岩藻黄质提取量的影响

采用不同质量分数的乙醇为提取液进行循环超声提取羊栖菜中岩藻黄质。结果如图3 所示,随着乙醇质量分数的增加,岩藻黄质提取量随之显著提高(P<0.05),在85%处出现最高点,此时提取量为0.1811 g/kg;此后再增加乙醇质量分数,提取量反而下降。这可能是因为85%乙醇的极性与岩藻黄质最为相似[31],导致岩藻黄质易溶于提取剂中,增加了提取量。

图3 乙醇质量分数对提取量的影响Fig.3 Effect of ethanol mass fraction on extraction rate

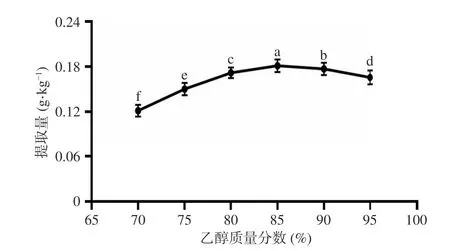

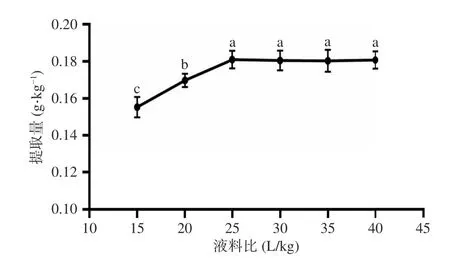

2.2 液料比对岩藻黄质提取量的影响

采用不同液料比为变量进行循环超声提取羊栖菜中岩藻黄质。由图4 可知,岩藻黄质提取量随液料比增加而显著增加(P<0.05),在液料比为25:1 L/kg处达到较高点,达到0.1811 g/kg,随后再增加液料比,岩藻黄质的提取量无显著差异(P>0.05)。这可能是由于当提取液较少时,羊栖菜中的岩藻黄质溶解于乙醇,达到较高浓度甚至饱和,藻体中岩藻黄质与溶液的岩藻黄质的浓度差过小,阻碍了后续岩藻黄质的溶出;而当液料比增大,单位质量的羊栖菜所用的提取液体积增多,浓度差的抑制作用较小,渗透和扩散能正常发生,因而提取量较高。

图4 液料比对提取量的影响Fig.4 Effect of liquid to material ratio on extraction rate

2.3 提取温度对岩藻黄质提取量的影响

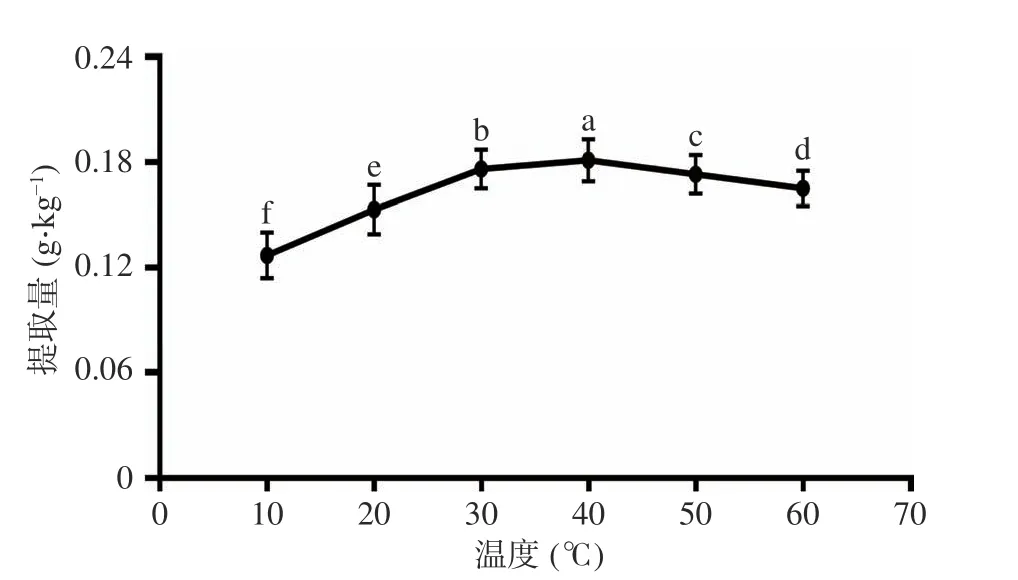

采用不同提取温度为变量进行循环超声提取羊栖菜中岩藻黄质。结果如图5 所示:当温度较低时,岩藻黄质的提取量随着提取温度的提高而增加,于40 ℃附近达到转折点,提取量达0.1813 g/kg;之后再增加提取温度,岩藻黄质的提取量显著下降(P<0.05)。表明温度越高,岩藻黄质的扩散速度越快[32];而岩藻黄质的对热不稳定性[33]导致较高温度的提取条件下,岩藻黄质自身产生氧化分解,该现象与HPLC 检测岩藻黄质含量时,出现新色谱峰化合物现象一致。

图5 温度对提取量的影响Fig.5 Effect of temperature on extraction rate

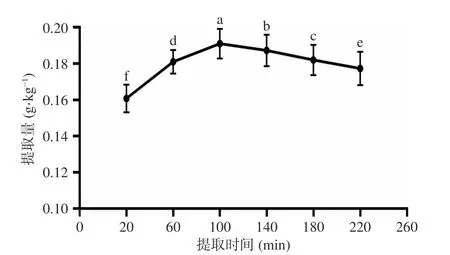

2.4 提取时间对岩藻黄质提取量的影响

采用不同提取时间为变量进行循环超声提取羊栖菜中岩藻黄质。结果如图6 所示:岩藻黄质的提取量随提取时间增加而显著增加(P<0.05),在100 min附近得到最大值,达0.1910 g/kg,随后再延长提取时间,岩藻黄质的提取量略有下降。表明充足的提取时间能使羊栖菜中的岩藻黄质充分溶出,此时再增加提取时间,岩藻黄质的提取较完全,而在超声的空化作用下[34],岩藻黄质的共价键出现断裂,即岩藻黄质自身出现分解,且随提取时间的增加,检测到提取液中的岩藻黄质含量有下降趋势。

图6 提取时间对提取量的影响Fig.6 Effect of extraction time on extraction rate

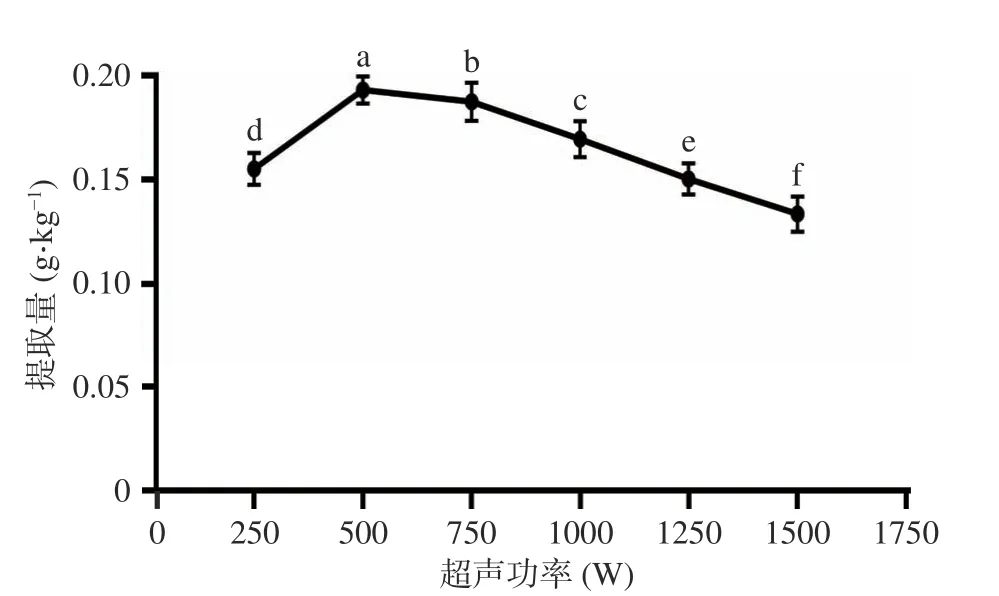

2.5 超声功率对岩藻黄质提取的影响

采用不同超声功率为变量进行循环超声提取羊栖菜中岩藻黄质。结果由图7 所示:岩藻黄质提取量随着超声功率的提高而显著上升(P<0.05),当超声功率达500 W 附近时出现拐点,达0.1931 g/kg,继续增加超声功率,提取量反而显著下降(P<0.05),这可能是由于岩藻黄质具有一条多烯烃骨架[35],还原性强,过大的超声频率增强了超声的热解和自由基效应[36],藻类所含的水分进入空化泡后在高压及高温下产生·OH,同时,空化泡崩溃产生的冲击波和射流,使·OH 进入乙醇溶液,推测·OH 将岩藻黄质氧化[37],导致提取量降低。

图7 超声功率对提取量的影响Fig.7 Effect of ultrasonic power on extraction rate

2.6 循环流速对岩藻黄质提取量的影响

采用不同循环流速为变量进行循环超声提取羊栖菜中岩藻黄质。结果如图8 所示:岩藻黄质的提取量随循环流速增加而显著增大(P<0.05),当循环流速达到7.5 L/min 时,岩藻黄质的提取量达到0.1914 g/kg,此后再增加循环流速,岩藻黄质的提取量呈平稳趋势。

图8 循环流速对提取量的影响Fig.8 Effect of circulation flow rate on extraction rate

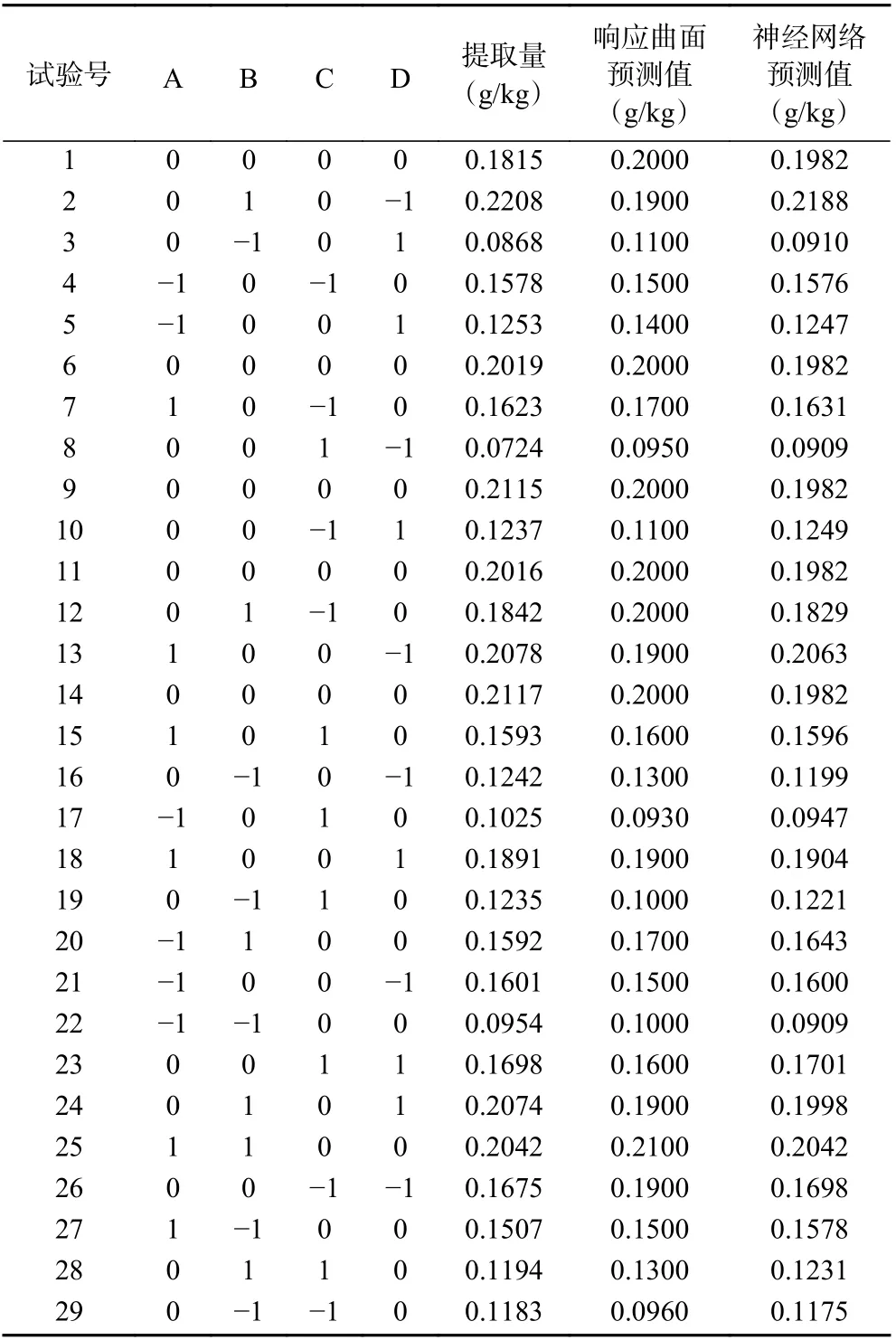

2.7 响应曲面与神经网络设计结果

使用Design Expert 10.1 设计,获取数据样本,分别使用响应曲面法和已建立的神经网络模型对设计结果进行预测,结果如表3 所示。

表3 试验设计及预测结果Table 3 Experimental design and prediction results

2.8 响应曲面设计优化工艺

采用Box-Behnken 响应面试验设计方法,以提取时间(A)、超声功率(B)、液料比(C)、循环流速(D)作为响应因子,岩藻黄质提取量(Y)作为响应值,得响应面的二次回归方程:

Y=−3.5054+0.0791A+0.1170B+0.4803C−1.7512D−0.0026AB+0.0131AC+0.0134AD−0.0175BC+0.0200BD+0.1177CD−0.0163A2−0.0262B2−0.0429C2−0.2068D2

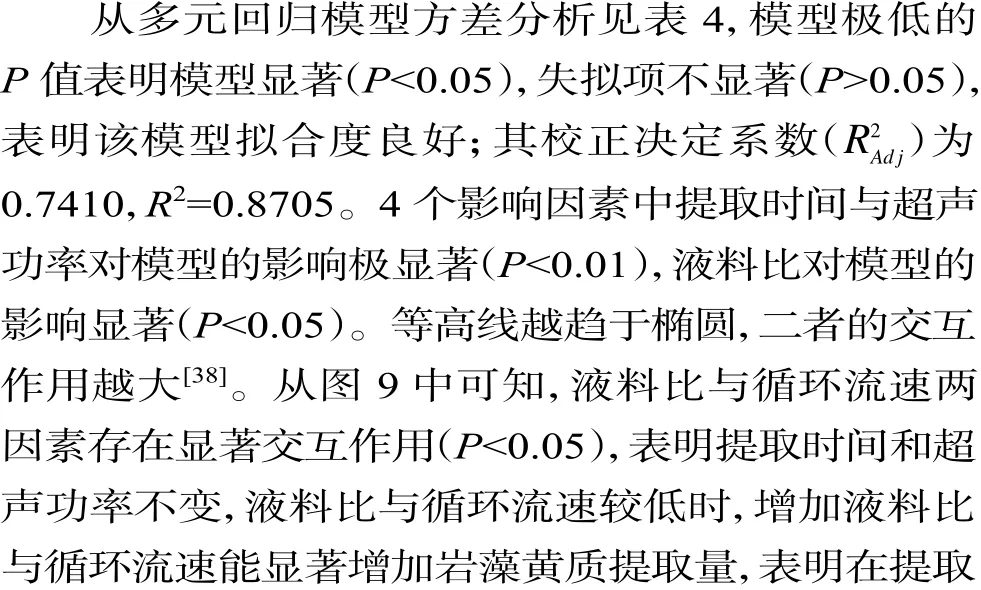

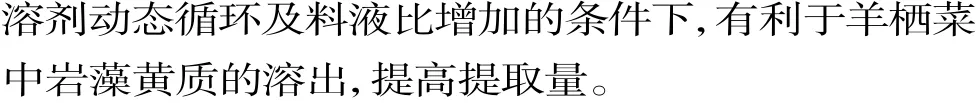

表4 多元回归模型方差分析表Table 4 Multiple regression model analysis of variance

图9 液料比与循环流速交互响应面Fig.9 Interactive response surface of liquid-to-material ratio and circulating flow rate

利用Design-Expert 10.1 软件Optimization 模块功能[39],设置岩藻黄质的提取量为max,得提取工艺优化方案:提取时间118.8 min,超声功率603.4790 W,液料比26.5314:1 L/ kg,循环流速8.5796 L/min;考虑到生产实际操作,参数修改为提取时间119 min,超声功率600 W,液料比26.5:1 L / kg,循环流速8.6 L/min,此条件下理论预测岩藻黄质提取量为0.2214 g/kg,按照该条件进行三次实际验证实验,岩藻黄质的平均提取量为0.2195 g/kg(产品纯度3.42%),与模型预测值相接近,误差为1.04%。

2.9 人工神经网络优化工艺

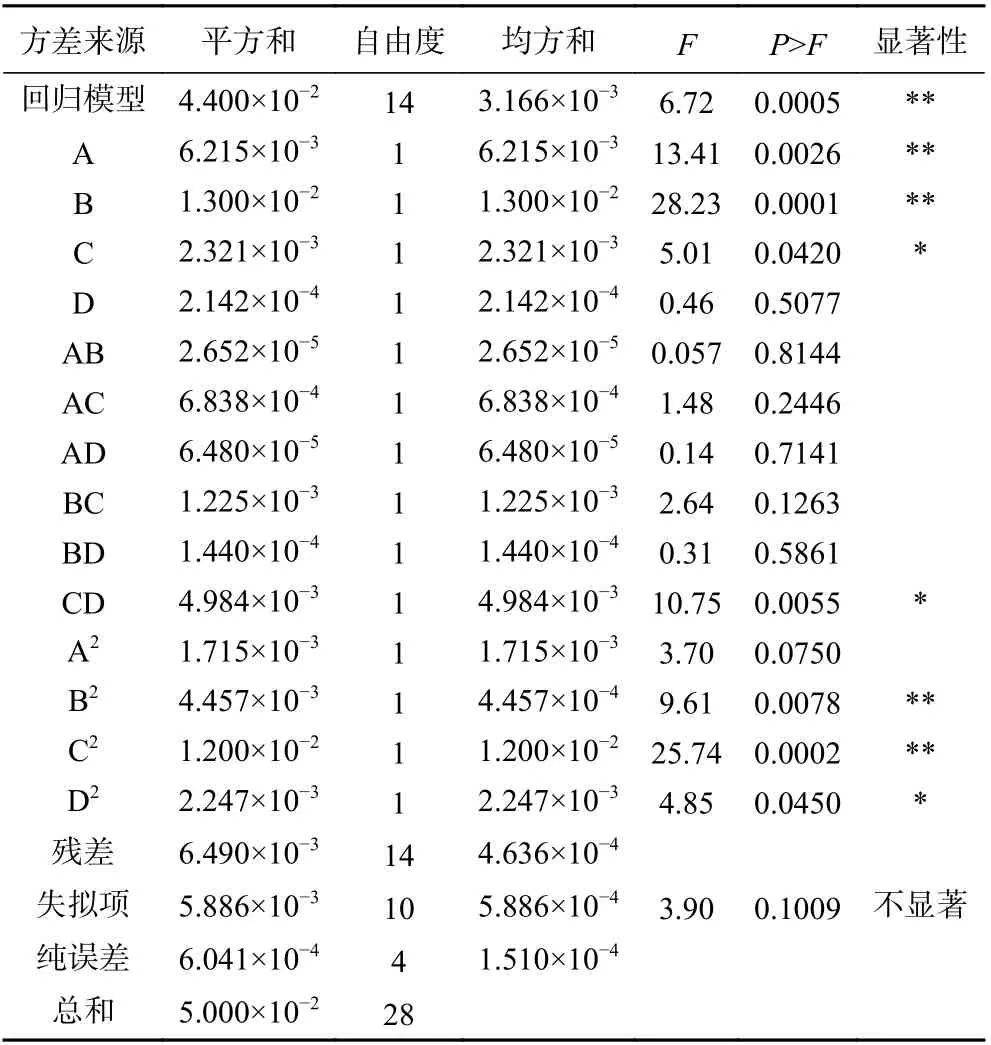

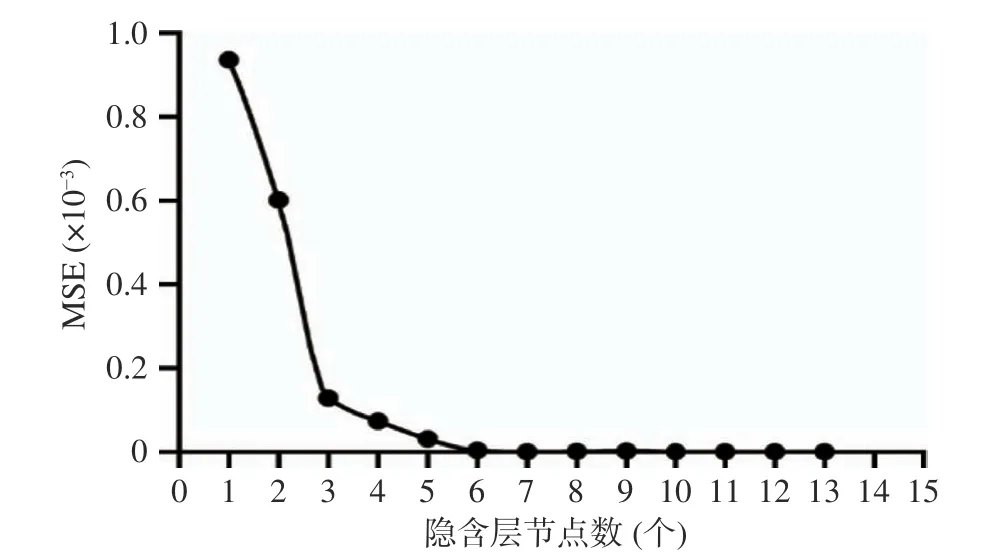

实验按BP-NN 隐含层节点数考察模型的预测均方误差(MSE)结果如图10 所示。当隐含层节点数较少时,网络建立的映射关系过于简单,预测误差较大,且当测试样本的改变时,预测误差随之大幅变动,即模型稳定性较差。然而,过多隐含层节点数又可能会导致模型过度拟合,故选择隐含层节点数为5。

图10 隐含层节点数对均方误差(MSE)的影响Fig.10 Effects of the number of hidden layer nodes on the mean square error

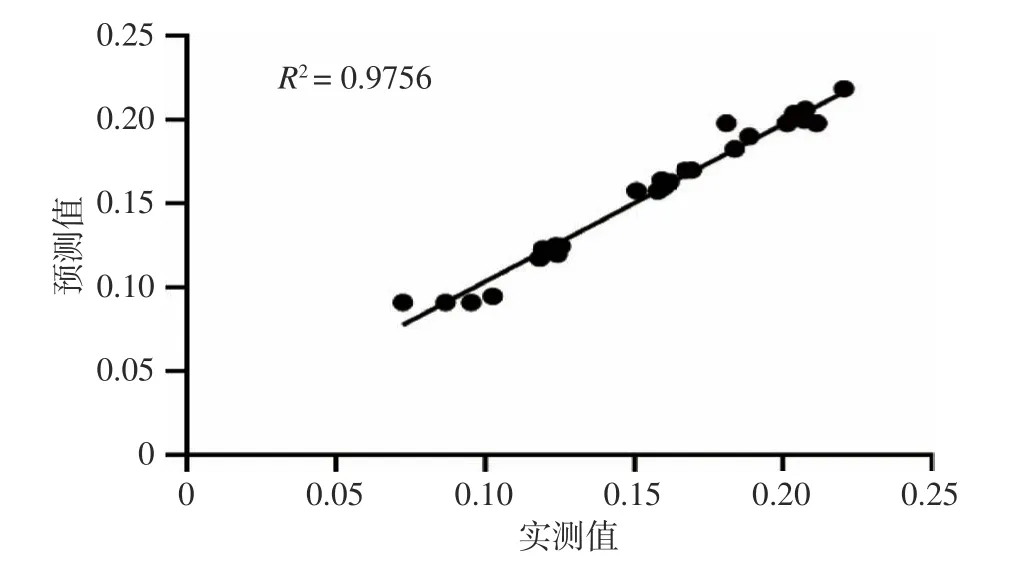

BP-NN 训练过程如图11,收敛于第34 代。BPNN 对测试样本的拟合情况如图12 所示,BP-NN 模型预测值与实测值的相关系数R2=0.9756,说明模型的预测值与实验值吻合度高,模型预测效果很好。

图11 迭代次数对均方误差(MSE)的影响Fig.11 Effects of the number of iterations on the mean square error

图12 BP-NN 测试值与预测值拟合情况Fig.12 The fitting of BP-NN test value and predicted value

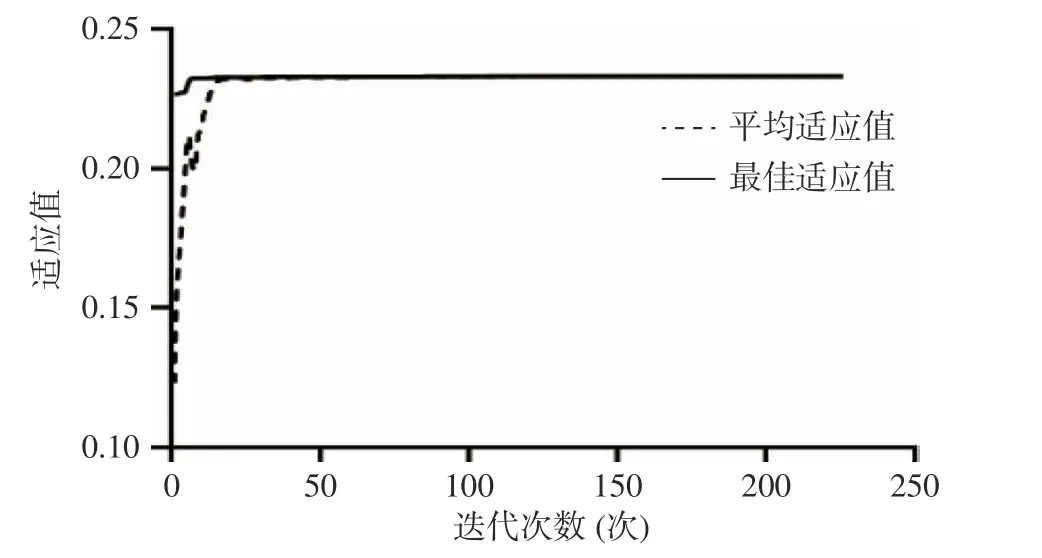

按BP-NN 的GA 寻优结果得到适应度曲线如图13。随着迭代次数的增加,平均适应值与最佳适应值均呈现出曲折上升的趋势,且平均适应值不断向最佳适应值靠拢。在迭代81 次后,平均适应值与最佳适应值相同并保持平稳。表明该种群中最大适应度对应的个体已经达到该算法的最优解。筛选得到的最优提取工艺为:提取时间118.3 min,超声功率681.5665 W,液料比23.2455:1 L/kg,循环流速7.0046 L/min;考虑生产实际操作,工艺修正为提取时间118 min,超声功率680 W,液料比23.5:1 L/kg,循环流速7.0 L/min,此条件下理论预测提取量为0.2333 g/kg,按照该条件进行3 次实际提取验证,岩藻黄质的平均提取量为0.2318 g/kg(产品纯度3.41%),与算法预测值的相对误差为0.64%。说明建立的BP-NN 模型稳定,遗传算法的优选结果可信。

图13 适应度曲线Fig.13 Fitness curve

3 结论与讨论

采用了响应曲面与神经网络相结合的方法优化循环超声提取羊栖菜中岩藻黄质工艺参数。利用响应曲面的实验设计获取数据样本,分别运用响应曲面与神经网络对样本进行拟合,优化最优提取工艺,预测岩藻黄质提取量。结果表明响应曲面模型优选提取工艺:提取时间119 min,超声功率600 W,液料比26.5:1 L/kg,循环流速8.6 L/min,实际生产提取量为0.2195 g/kg(产品纯度3.42%);神经网络模型优选提取工艺:提取时间118 min,超声功率680 W,液料比23.5:1 L/kg,循环流速7.0 L/min,此条件下实际生产提取量为0.2318 g/kg(产品纯度3.41%),人工神经网络法优选工艺提取量略优于响应曲面设计法,而两者预测的最优提取条件及产品纯度接近,表明神经网络法优选的工艺条件可靠,具有一定的可行性和参考价值。

目前,国内外报道从海藻中提取岩藻黄质,一般原料处理均采用冷冻干燥。因冷冻干燥高能耗、设备要求高,成了岩藻黄质规模化生产最大的技术瓶颈。本文羊栖菜采用冷冻干燥,多次试验可知100 g新鲜藻体可获得约14.13 g 干燥藻体,循环超声提取岩藻黄质理论提取量为0.2318 g/kg,按羊栖菜冷冻干燥计算理论提取量为1.640 g/kg,岩藻黄质产品纯度3.420%。相较于刘丽平等[40]超声波辅助提取羊栖菜中岩藻黄质理论提取量1.202 g/kg,岩藻黄质产品纯度2.020%,循环超声提取羊栖菜中岩藻黄质提取量提高0.438 g/kg,岩藻黄质产品纯度提高1.400%;相较于刘丽平[33]纤维素酶法提取羊栖菜中岩藻黄质理论提取量0.958 g/kg,岩藻黄质产品纯度1.419%,循环超声提取羊栖菜中岩藻黄质提取量提高0.682 g/kg,产品纯度提高2.001%;相较于刘丽平[33]超临界CO2萃取羊栖菜中岩藻黄质理论提取量0.621 g/kg,岩藻黄质产品纯度7.360%,循环超声提取羊栖菜中岩藻黄质提取量提高1.019 g/kg,岩藻黄质产品纯度降低3.940%;相较于尹宗美等[41]复合溶剂水浴法提取羊栖菜中岩藻黄质理论提取量0.680 g/kg,循环超声提取羊栖菜中岩藻黄质提取量提高0.960 g/kg。循环超声提取过程中,岩藻黄质溶解于溶剂中始终处于循环流动,而保持提取环境的温度均一,避免了热敏性岩藻黄质因超声导致局部高温而氧化的风险。同时,溶剂的循环加速了藻体中溶质的溶出,提高了岩藻黄质提取效率。由此可见,新鲜羊栖菜藻体采用循环超声提取方法,有效提高了岩藻黄质提取量,保证了产品较高纯度,并省去原料冷冻干燥处理环节,降低了生产成本,极有利于岩藻黄质提取的产业化应用。