原料磨提产降耗改造升级实践

归庆月

唐山冀东水泥三友有限公司 河北 唐山 063000

1 循环风机改造、入磨热风分配调整

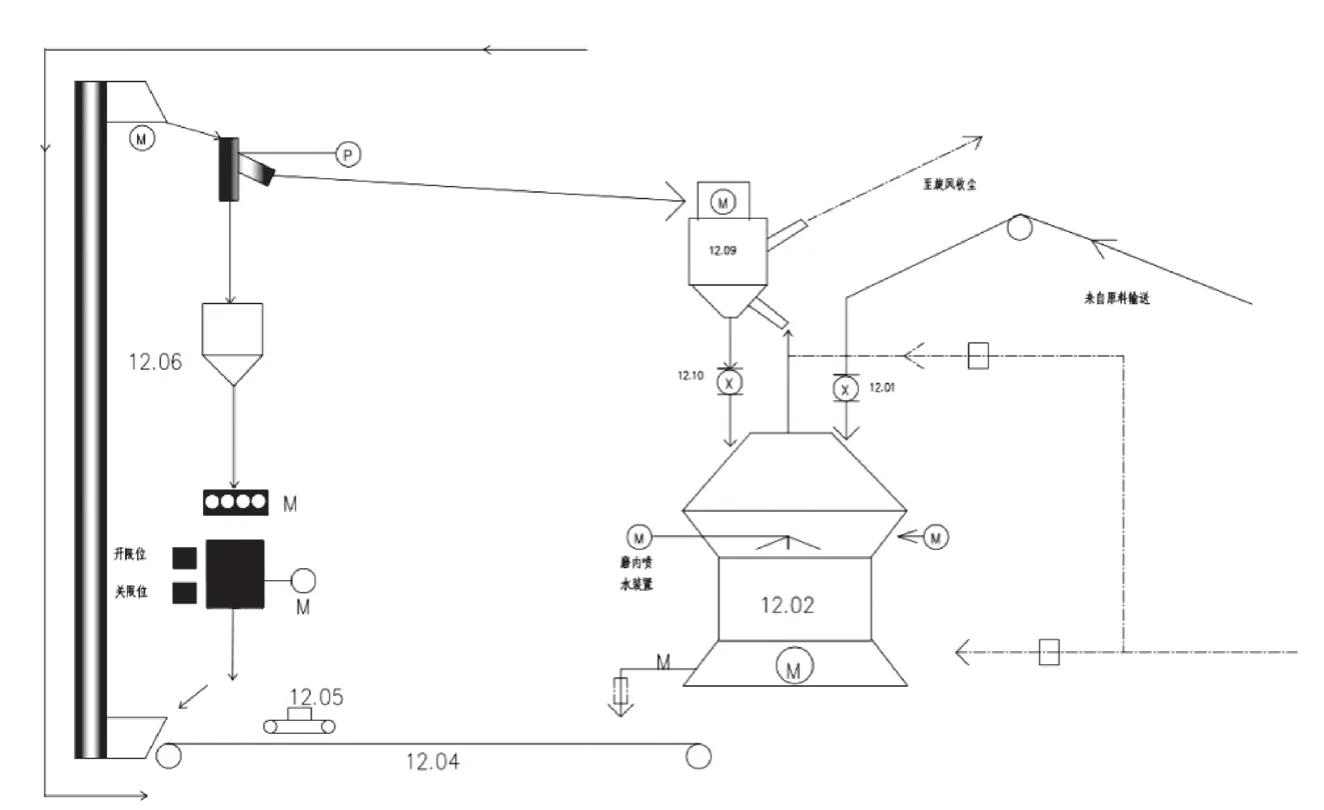

首先对磨机系统的工作原理进行简单的介绍。(立磨系统布局如图1)

图1 立磨系统布局图

UBE立磨的工作原理:物料通过下料装置进入磨盘中间,由旋转的磨盘,物料受离心力的作用向磨盘的边缘移动,同时被齿入磨辊低部,受磨辊和磨盘相互运动而产生的剪切力作用,同时物料在磨盘上形成料床。在料床上物料间相互摩擦和挤压,使物料进一步得到粉磨[1]。同时物料不断地向磨盘的边缘移动并溢出磨盘,进入风环,于入磨热风进行热交换,使物料瞬间得到烘干。一部分物料进入下箱体经斗提机进入选粉机分选,细粉被收集,粗粉回到磨内进一步粉磨。

技术参数:磨辊直径4.6M,磨盘直径1.9M,磨盘转速27RPM,磨辊4个入磨热风分配:入选粉机30%,入磨70%。选粉机UZS63能力250t/h,斗提机:530~770t/h,45M,功率140 kW。循环风机:1600kW,风量450000 m³,全压6470PA。

试运行初期出现了以下问题:

①台时产量低150t/h(严重低于窑的产量);②系统稳定性差,振动大70~140μm;③选粉效率差,生料细度粗(80μm筛余25%);④因成品率低斗提机超负荷运转。

喂料量和循环量的实际测量数据如下:喂料量158 t/h,循环量845t/h喂料量和循环量的比值为4.3:1.系统循环料量大超出排渣斗提的运载能力(设计斗提电机140kW,能力560~770t/h)实际运行中循环量最高可达850t/h,造成斗提机长期超负荷运行,使链板损坏严重。以上问题使生料磨运行操作十分困难,直接影响了生产线的达产达标。

面对以上问题,我公司技术人员和日本专家根据生产数据和实际运作状况提出了第一阶段的改造方案。

更换循环风机(原风机功率2100kW全压6470PA风量4800m³/H,改造后功率2600kW,全压9000PA风量5600m³/H)以针对系统提升能力不足。

对入磨热风从新分配,关闭入选粉机管道,保证入磨风量。同时提升了物料的烘干效率。

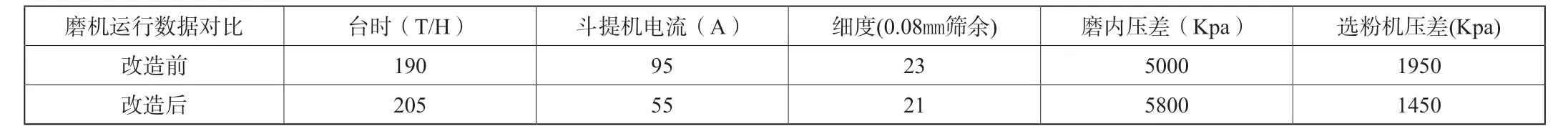

磨内的喷水点进行调整,以便进一步稳定料层。改造前后的数据对比(如表1)。

表1 改造前后的数据对比表

此次改造磨机台时得到大幅提升,系统的稳定性也得到了提高,暂时缓解了生料的库存压力。但是离设计台时还有一定差距。磨机的运行稳定性还是很差,因窑预热器系统塌料造成入磨风量小幅度的波动都可能造成磨机的振停。操作员也反映了一些问题。当发现入磨温度下降较快时,磨机压差会很快大幅升高,入口斗提机电流下降,同时磨机振动加大,甚至造成振停,当入磨风温有下降趋势是操作员会大幅的减料应对。磨机运转时对排渣斗皮带出磨物料的细度进行分析,分析成品率达到35%以上,大量的成品在系统中过度粉磨[2]。立磨的研磨能力不低,但是选粉效率低。循环物料中大部分细粉不能被分选出。随开磨的时间增长,循环负荷不断增加,大量的细粉被带到磨盘上从新粉磨,因静电作用细粉之间相互吸附,同时料层厚度增加。而且系统运转变得不稳定,使磨机振动加剧。降低磨辊和磨盘之间的剪切力,同时磨内的悬浮料增加,使磨内通风量减小,造成入磨风温降低。是磨系统通风量减少造成的入磨风温降低,而不是入磨风温变化影响的磨系统。磨机频繁振停对排渣斗提机造成很大的磨损,链板损坏严重因生料库存低却没有时间更换的被动局面。

2 循环料系统改造

根据第一次改造的成功经验分析,生料磨系统研磨能力没有问题,斗提机能力稍有不足,系统的通风制约了磨机整体能力的发挥。通过运行数据分析选粉机压差偏高,同时生料细度糙。因磨系统采用的是外置选粉机,压力损坏较内置选粉机的压损(2~3KP)要高。下一步需在提高磨内气体提升能力上做文章。

针对以上问题,我公司技术人员经过认真分析和研究利用大修时间实施了大胆的技改方案。即改变循环物料的入口。由之前的选粉机上端撒料盘处入料改为选粉机下锥体直接进入立磨下端入料,其目的是降低选粉机压差,进一步提高磨内通风量和风速,提高研磨效率和磨机的稳定性。减少较糙生料粉短路进入旋风筒,改善生料细度。同时还可以降低排渣斗提机高度,减少斗提机负荷。

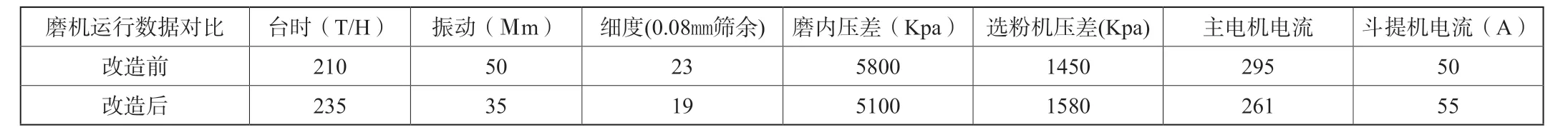

为保证改造效果,对前期加装入选粉机下端的溜子进行了试验,并对试验的数据对比分析,以确定改造的可行性。试验阶段磨机产量有所提升,稳定性变化不大。改造前后的运行数据对比(如表2)。

表2 改造前后的运行数据对比表

此次改造最大的收获是排渣斗提机(斗提机由之前的40米降至30米)的运转状态得到了很大的改善,其中斗提机的功率大幅降低,主要原因:①斗提机运转负荷降低。②改造后的斗提机仍然使用的是原电机和减速机,出现大马拉小车的情况。改造后提高了其使用寿命,也减少设备维修费用。同时磨机的台时和运转的稳定性也得到很好的改善。但是运行中又出现了新的问题:①磨主电机电流增高(改造前主电机电流280~230A,改造后主电机电流270~310A,额定电流301A)。次运转状况会减少主电机的使用寿命。②磨内压差增高。③磨辊的损耗大。造成以上情况的原因是磨盘料层厚,同时大量成品不能被分选出悬浮在磨内。通过降低挡料圈的高度仍然改变不了以上运转状态。

3 磨机下箱体改造

在一次定检中因磨盘外护板磨损严重,对其进行了更换(旧护板550mm,新护板850mm),开磨后台时产量明显下降至195t/h。分析原因新护板比旧护板长300mm,直接影响了磨内的通风,更换旧护板后磨机台时恢复到210t/h。经技术人员分析认为外护板的变化直接影响了磨内的通风量和风速,而造成磨机产量的变化[3]。窑尾热风经入磨管道进入磨机下箱体,磨辊研磨后溢出磨盘的物料于入磨热风进行热交换,同时细粉被带入选粉机分选。因下箱体空间狭小,造成大量的热风经磨盘的一侧短路,不能形成均匀的风环,从而造成磨盘上不能形成稳定的料层。同时风量短路处的两个磨辊磨损严重。

当风环面积一定时风速由风量决定。合适的风量和风速有利于磨机的稳定运行和物料的分级,料层的稳定等。循环料入口的改造(第二阶段改造)减小了选粉机的通风阻力,同时相同风量下提高了磨内风速,磨机下箱体狭小制约了磨机的整体通风状态。如果加大磨下箱体的空间可以改善磨内通风状况,减少热风入口处两磨辊的磨损速度。对于磨盘料层的稳定和提高气体提升能力都有很大帮助。以此制定了改造方案:磨机下箱体向下加大500mm,同时对磨机人口热风管道向下移动550mm,并对磨机的漏风点进行封堵和磨机排渣口锁风阀进行完善。改造后磨机的通风量得到进一步的提高,同时入磨风温也相应提高,同时也改善了入磨热风经风环处的均衡性,有利于稳定料层,提高磨机运转稳定性。因为改造幅度大,前期会同机械和电气人员对可能产生的影响进行了全面的分析和评估,对可能出现的问题也做出了全面的预判,同时制定了预备方案,同时也得到了公司领导的大力支持。改造前后数据对比(如表3)。

表3 改造前后数据对比表

此次改造收到了超过预期的效果。磨机的产能彻底得到发挥,各项数据都达到了生产以来的最好的状态。同时已超过早期设计台时,使生料系统进入合理的运转时期,降低了生料电耗和成本。

4 结束语

我公司立磨系统改造经历从第一阶段循环风机改造提高了系统通风量,第二阶段的循环系统改造降低了选粉机压差同时提高了磨内通风量,第三阶段下箱体改造进一步加大了磨内通风量,整体的改造思路是不断提高系统的通风量即系统的提升能力,降低循环负荷率,使磨机台时产量得到不断提高。

我公司的生料磨改造经历的时间很长。全体技术人员在生产中不断总结和积累经验的基础上通过一步步的摸索才取得今日的成绩,分享给水泥行业从事生料磨运转工作的广大同事,希望能给予一定的参考和帮助。