超声波辅助法对小龙虾壳制备葡萄糖酸钙的工艺研究

朱继国 , 廖 涛 , 张庆芳 , 熊光权 , 王炬光 , 白 婵 *

(1. 湖北省农业科学院 农产品加工与核农技术研究所/湖北省农产品辐照工程技术研究中心, 湖北 武汉 430064;2. 兰州理工大学 石油化工学院,甘肃 兰州 730050)

克氏原鳌虾,俗称小龙虾,因高蛋白质、低脂肪、肉质鲜美、易消化,深受消费者喜爱。2019 年,全国小龙虾养殖面积达12 860 km2,较2018 年同比增长14.80%[1]。 在加工过程中, 整个虾约有质量分数45%~60%变成副产品(头部和硬壳)[2],虾壳中主要含有甲壳素、蛋白质和钙[3],目前大部分被直接抛弃,不但浪费了资源,而且还会造成严重的环境污染。

虾壳中钙含量较高, 可达其干质量的20%,是一种优质钙源[4]。 钙是人体所不可或缺的营养素之一,涉及了大量的重要功能[5],目前钙补充剂种类繁多,多以有机钙为主。 葡萄糖酸钙为钙补充物,常用于食品和医疗,可用于治疗高钾血症[6]、高镁血症、骨质疏松症[7]、低钙血症[8]等症状。 目前关于葡萄糖酸钙功能研究较多,但是葡萄糖酸钙的制备工艺研究较少,而以虾壳为原料制备葡萄糖酸钙的研究鲜有报道。

作者以废弃虾壳为原料, 在超声波的辅助下,制备葡萄糖酸钙,探索虾壳粉粒径、酸添加量、液料比、超声时间、反应温度和超声功率对葡萄糖酸钙产率的影响,并用响应面法优化制备工艺,从而确定最佳的工艺条件,既为虾壳的综合利用提供一条新的途径,提高小龙虾的附加值,活跃我国钙制剂市场,也为废弃虾壳资源的再利用提供新的思路。

1 材料与方法

1.1 材料与试剂

小龙虾壳由酒店食堂提供; 质量分数50% D-葡萄糖酸溶液:金克隆(北京)生物技术有限责任公司产品;钙羧酸、乙二胺四乙酸二钠、三乙醇胺、柠檬酸钠、硫化钠、氢氧化钾、无水硫酸铜、硫酸镁、无水乙醇等:国药集团化学试剂有限公司产品。

1.2 仪器与设备

ME303E 电子分析天平:梅特勒-托利多国际有限公司产品;电热风恒温干燥箱:上海一恒科学仪器有限公司产品;WF-250 超微粉碎机:济南天方机械有限公司产品;集热式恒温磁力搅拌器:郑州长城科工贸有限公司产品;Sigma 离心机:北京华威中仪科技有限公司产品;液晶超声波清洗器:昆山洁力美超声仪器有限公司产品。

1.3 实验方法

1.3.1 实验原理

1.3.2 制备葡萄糖酸钙的工艺流程 虾壳预处理→干燥粉碎→葡萄糖酸溶液处理→超声处理→离心→过滤→浓缩→结晶→离心→干燥→成品。

1.3.3 操作要点

1) 虾壳的预处理 将从酒店食堂收集的龙虾壳用清水进行多次冲洗, 洗去黏附在虾壳上的虾肉、 油污及其他杂质。 将清洗干净的虾壳放置在105 ℃的电热风恒温干燥箱内烘干24 h, 烘干后用普通粉碎机和超微粉碎机粉碎,得到不同粒径的虾壳粉,然后收集分装密封备用。

2) 葡萄糖酸钙的制备 取一定量的虾壳粉置于烧杯中,加入适量的蒸馏水,缓慢加入一定体积的葡萄糖酸溶液与虾壳中的碳酸钙反应,边加酸边搅拌,然后将烧杯放入超声波清洗仪,超声波处理一段时间后,将烧杯取出放置在集热式恒温磁力搅拌器中水浴。

待反应结束后趁热过滤收集滤液,将过滤液即葡萄糖酸钙溶液在旋蒸仪上进行浓缩,待滤液浓缩至黏稠状,将浓缩液(母液)进行冷却、结晶、离心分离,得到葡萄糖酸钙晶体和母液,并对母液进行多次浓缩冷却结晶,用适量的无水乙醇洗涤反应制得的葡萄糖酸钙晶体,除去残余的葡萄糖酸及其他残留物。 将洗涤后的葡萄糖酸钙置于80 ℃的干燥箱内干燥6 h 达到恒重即得到葡萄糖酸钙成品。

1.3.4 葡萄糖酸钙产率的计算 采用国家标准中葡萄糖酸钙测定方法[9]测定葡萄糖酸钙产品中的含钙量。

式中:X 为葡萄糖酸钙产品的产率,%;m0为虾壳粉中钙元素的总质量,mg;m1为葡萄糖酸钙中钙元素的质量,mg。

1.4 实验设计

1.4.1 最佳虾壳粒径的选择 分别取1 g 虾壳粗粉(粒径 5 mm)、虾壳粉(粒径 0.1~1 mm)、虾壳超微粉(粒径 10~25 μm) 加到含有 10 mL 蒸馏水的烧杯中,边搅拌边加入2 mL 葡萄糖酸溶液,将烧杯置于功率为100 W 的超声清洗仪中超声20 min,然后放置在集热式恒温磁力搅拌器中55 ℃水浴1 h,待反应结束后趁热过滤收集滤液,测定葡萄糖酸钙的产率。

1.4.2 单因素实验

1)最佳葡萄糖酸添加量的确定 取1.0 g 虾壳粉,按照液料比10 mL∶1 g,分别加入葡萄糖酸溶液2、3、4、5、6 mL,先在功率为 100 W 的超声清洗仪中超声20 min, 然后置于55 ℃磁力搅拌器中进行酸解反应1 h,待反应结束后趁热过滤收集滤液,测定葡萄糖酸钙的产率。

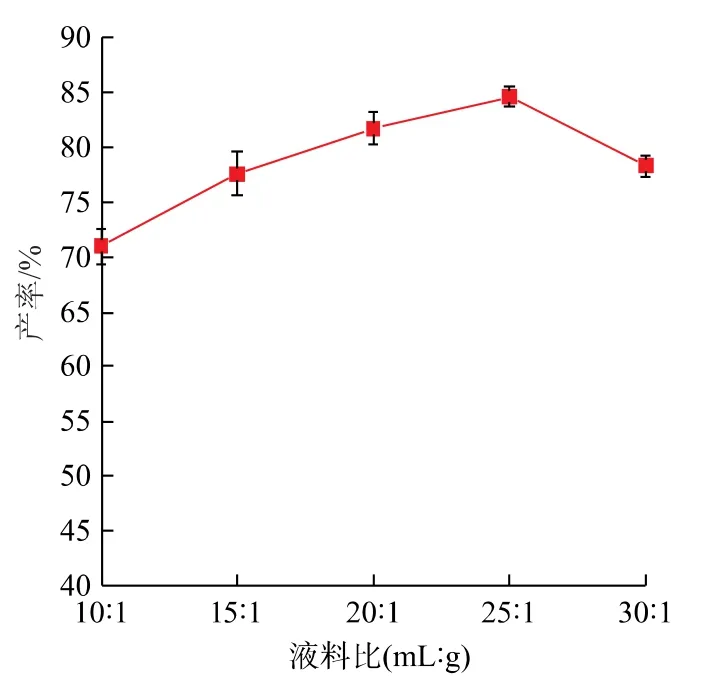

2)最佳液料比的确定 取1.0 g 虾壳粉,按照液料比 10 mL∶1 g、15 mL∶1 g、20 mL∶1 g、25 mL∶1 g、30 mL∶1 g, 加入 4 mL 葡萄糖酸溶液, 先在功率为100 W 的超声清洗仪中超声20 min, 然后置于55℃磁力搅拌器中进行酸解反应1 h, 待反应结束后趁热过滤收集滤液,测定葡萄糖酸钙的产率。

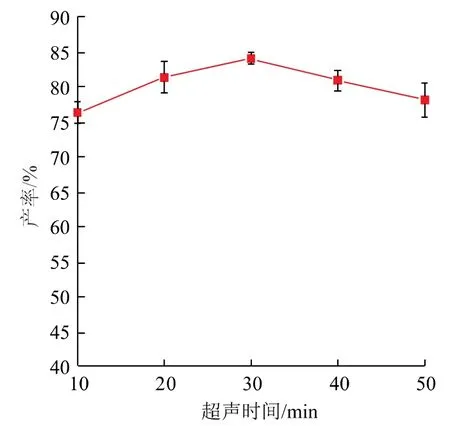

3)最佳超声时间的确定 取1.0 g 虾壳粉,按照液料比25 mL∶1 g,加入4 mL 葡萄糖酸溶液,先置于 100 W 的超声清洗仪中分别超声 10、20、30、40、50 min 后, 然后置于55 ℃磁力搅拌器中进行酸解反应1 h,待反应结束后趁热过滤收集滤液,测定葡萄糖酸钙的产率。

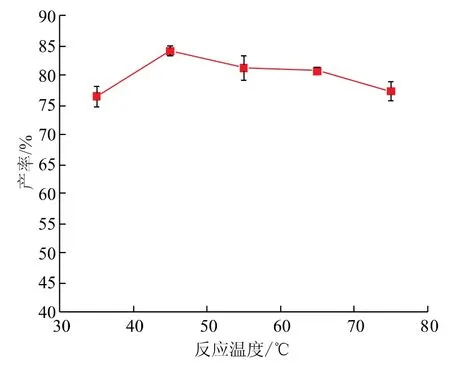

4)最佳反应温度的确定 取1.0 g 虾壳粉,按照液料比 25 mL∶1 g,加入 4 mL 葡萄糖酸溶液,先在功率为100 W 的超声清洗仪中超声30 min,然后分别置于 35、45、55、65、75 ℃ 的磁力搅拌器中进行酸解反应1 h,待反应结束后趁热过滤收集滤液,测定葡萄糖酸钙的产率。

5)最佳超声功率的确定 取1.0 g 虾壳粉,按照液料比 25 mL∶1 g,加入 4 mL 葡萄糖酸溶液,先分别在功率为 60、70、80、90、100 W 的超声清洗仪中超声30 min, 然后置于45 ℃的磁力搅拌器中进行酸解反应1 h,待反应结束后趁热过滤收集滤液,测定葡萄糖酸钙的产率。

1.5 响应面实验设计

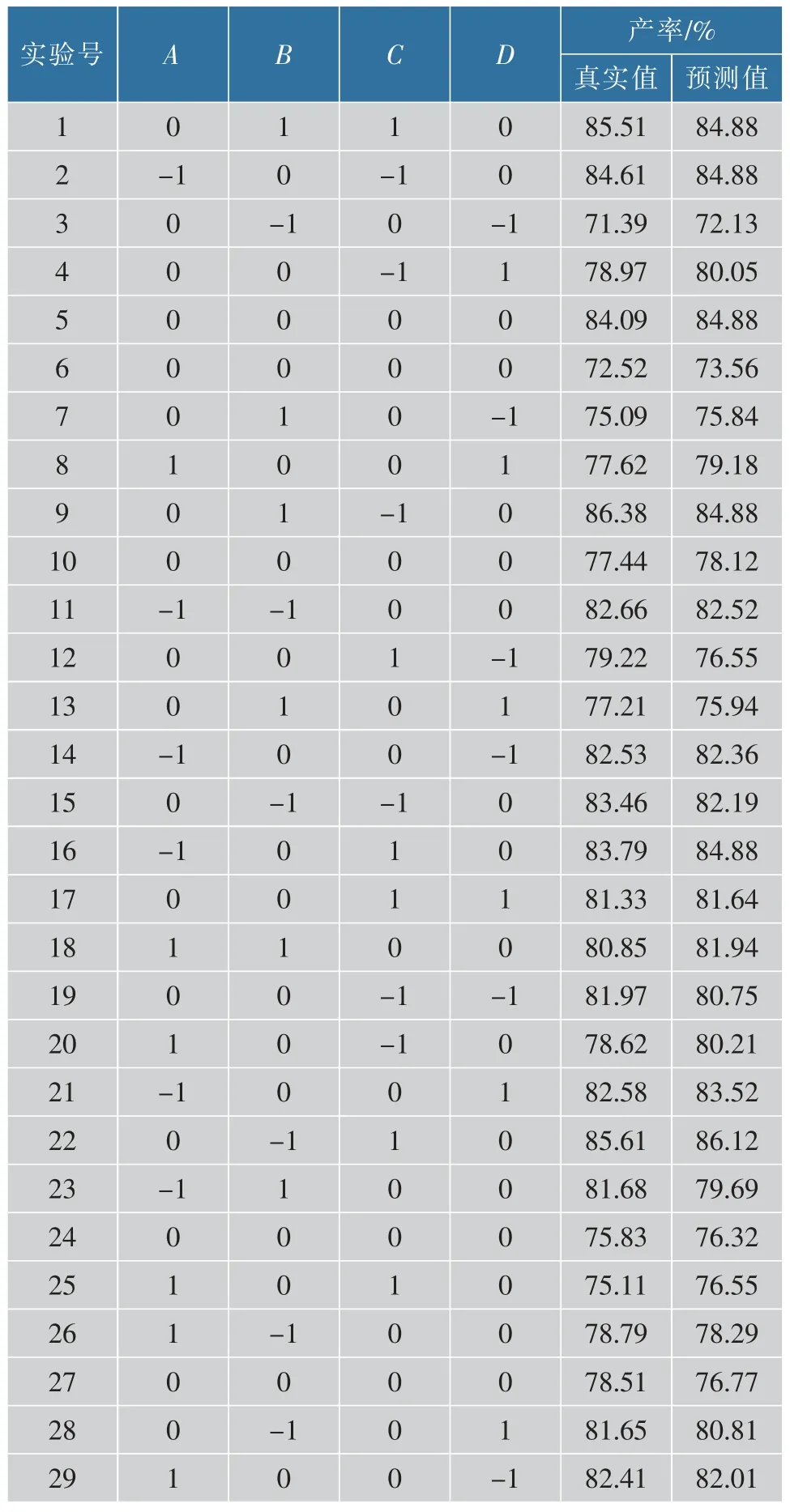

在单因素实验结果的基础上,选择葡萄糖酸添加量(A)、液料比(B)、超声时间(C)、反应温度(D)为实验因素,以葡萄糖酸钙的产率为响应值,设计四因素三水平实验,采用Design-Expert.V8.0.6 软件进行回归模拟, 优化虾壳中葡萄糖酸钙的提取工艺,实验因素与水平见表1。

表1 葡萄糖酸钙响应面实验因素与水平Table 1 Response surface experimental factors and levels of calcium gluconate

1.6 超声波辅助处理对不同粒径虾壳粉制备葡萄糖酸钙产率的影响

准确称取3 种不同粒径的虾壳粉各1 g, 分为两组,一组为对照,采用静置法即非超声波辅助处理;另一组为实验组,即超声波辅助处理,在其他条件相同的情况下,测定各组葡萄糖酸钙的产率。

1.7 脱钙虾壳粉的蛋白质和甲壳素提取

将经过葡萄糖酸脱钙的虾壳粉用去离子水多次洗涤,直到洗涤液显中性。 利用碱性蛋白酶从脱钙的虾壳粉和原始虾壳粉中提取蛋白质, 在前人[10]优化的碱性蛋白酶水解条件基础上稍做修改进行水解,即液料比 20 mL∶1 g,pH 7.5,温度 55 ℃,蛋白酶添加质量分数5%,水解时间4 h,用考马斯亮蓝法测蛋白质的提取率。

1.8 葡萄糖酸钙在不同pH 下的溶解性

称取一定量的葡萄糖酸钙和虾壳粉,投入到盛有一定量蒸馏水的烧杯中, 置于37 ℃的水浴锅中水浴。 用1.0 mol/L 盐酸和氢氧化钠调节蒸馏水的pH 为 2、3、4、5、6、7 和 8。 分别静置 30 min 后,测各溶液上清液中钙质量分数。

式中:X2为可溶性钙质量分数,%;m2为钙元素的总质量,mg;m3为上清液中钙质量,mg。

1.9 数据统计分析

实验数据取3 次平行测定结果的算术平均值。采用 SPSS 25.0 软件进行方差分析。 采用Origin2018 软件绘图。 用 Design-Expert.V8.0.6 软件进行响应面分析。

2 结果与讨论

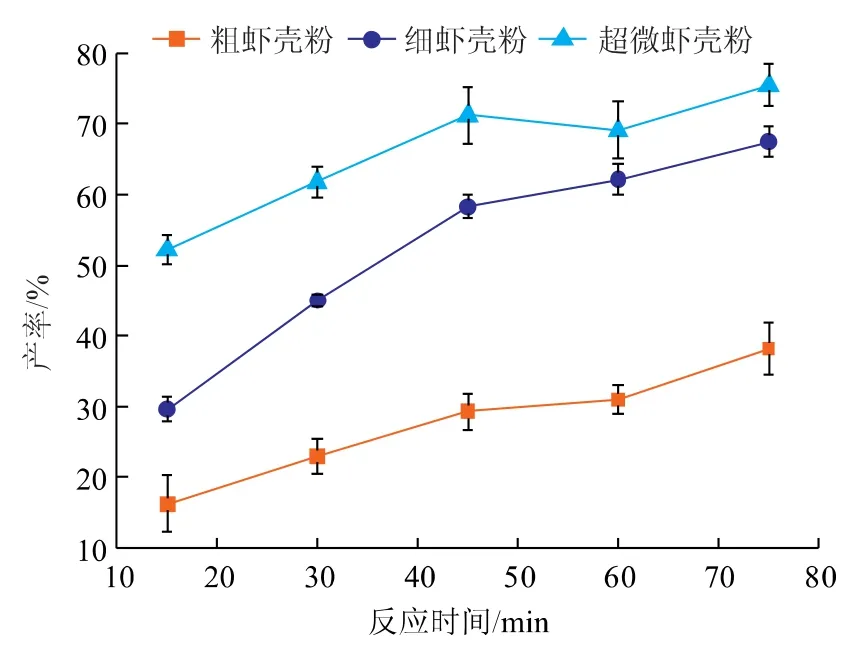

2.1 虾壳粉粒径对葡萄糖酸钙产率的影响

虾壳粉颗粒粒径不同,其与葡萄糖酸反应的程度也不同。 由图1 可知,用3 种不同粒径的虾壳粉制备葡萄糖酸钙的产率随着反应时间的延长而不断升高,同时,用超微虾壳粉制备葡萄糖酸钙的产率高于细虾壳粉,也远高于粗虾壳粉,产率是粗虾壳粉的2 倍。 这是因为虾壳粉粒径越小,比表面积越大,其容积密度、流动性、水溶性指数增大[11],反应分子间的有效碰撞次数增加,而且还可以降低反应活化能,所以减小粒径有利于提高葡萄糖酸钙的产率。 胡荣在蛋壳谷氨酸螯合钙的研究中得到蛋壳超微粉的螯合率较蛋壳粗粉提高了12.57%[12]。 因此选择超微虾壳粉制备葡萄糖酸钙。

图1 虾壳粉粒径对葡萄糖酸钙产率的影响Fig. 1 Effect of particle size of crayfish shell powder on the yield of calcium gluconate

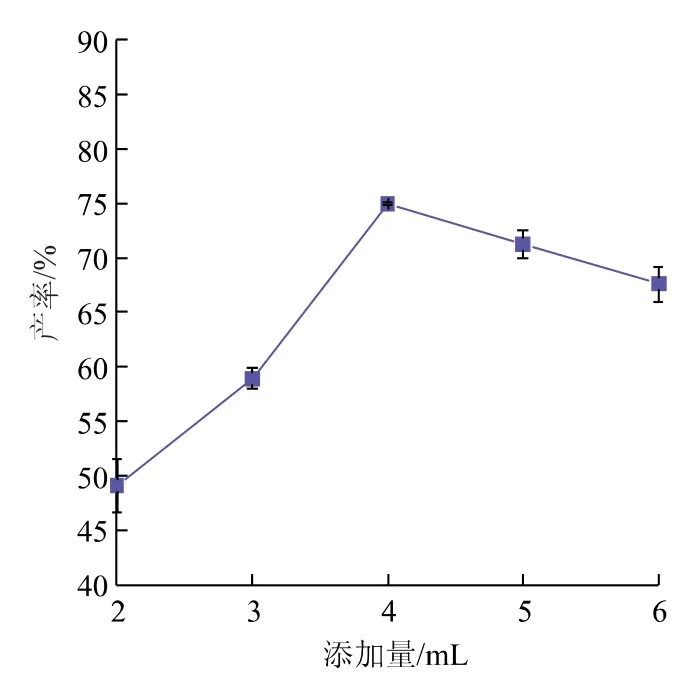

2.2 葡萄糖酸钙制备的单因素实验

2.2.1 葡萄糖酸溶液添加量对产率的影响 由图2可知,随着酸添加量增加,葡萄糖酸钙产率呈先升后降的趋势, 当酸添加量为4 mL 时, 产率最高为75.03%,但当酸添加量超过4 mL 时,产率降低。 因为葡萄糖酸是弱酸,且酸溶液黏稠,所以随着葡萄糖酸溶液添加量增加,溶液黏度增大,难以混合均匀,分子运动能力减弱,产率低。 除此之外,葡萄糖酸在水溶液中部分会转变为葡萄糖酸内酯,降低葡萄糖酸的利用率和产物的纯度,造成资源浪费。 所以,葡萄糖酸的添加量选择4 mL 较为合理,可以获得理想的产率。

图2 酸添加量对葡萄糖酸钙产率的影响Fig. 2 Effect of acid content on the yield of calcium gluconate

2.2.2 液料比对产率的影响 如图3 所示,葡萄糖酸钙产率随着液料比的提高先升高后降低,当液料比为25 mL∶1 g 时,产率最高,与其他液料比对应的葡萄糖酸钙产率相比,差异显著。 可能是当液料比较小时,溶液的黏度太大,而且产物易达到饱和,所以不利于反应向生成葡萄糖酸钙的方向进行[13],因此随着液料比增大,溶液黏度减小,产率升高;但当料液比过大,即反应物稀释过大,不利于反应的正向进行,葡萄糖酸钙产率降低,而且液料比太大,会造成后期浓缩时间的延长[14]。因此,最佳的液料比为25 mL∶1 g。 可以获得理想的产率。

图3 液料比对葡萄糖酸钙产率的影响Fig. 3 Effect of liquid-solid ratio on the yield of calcium gluconate

2.2.3 超声时间对产率的影响 由图4 可知,葡萄糖酸钙产率随着超声时间的增加先升高后降低,在超声时间为30 min 时,产率最高为84.15%。 超声波通过孔的扩大促进基质的水合作用和溶胀,增加溶剂向基质中的扩散并增加了质量传递[15],促进葡萄糖酸与虾壳粉间的接触,从而加速反应过程,所以产率随着超声时间的增加而升高。 但超声处理时间过长会破坏产物晶体的生成,或改变产物的物理性质[16]。 因此,最佳的超声时间为30 min。

图4 超声时间对葡萄糖酸钙产率的影响Fig. 4 Effect of ultrasonic time on the yield of calcium gluconate

2.2.4 反应温度对葡萄糖酸钙产率的影响 由图5可知,当反应温度为45 ℃时,葡萄糖酸钙产率最高为84.45%,当温度超过45 ℃时,产率逐渐降低。 因为温度是系统动能的量度,因此温度升高意味着分子的平均动能越高,每单位时间的碰撞越多,所以产率升高[17]。 当温度过高时,会促进葡萄糖酸转变为葡萄糖酸内酯,而且葡萄糖酸钙在高温条件下会发生一定程度的分解,导致产率下降。 因此,最佳的反应温度为45 ℃。

图5 反应温度对葡萄糖酸钙产率的影响Fig. 5 Effect of reaction temperature on the yield of calcium gluconate

2.2.5 超声功率对葡萄糖酸钙产率的影响 超声过程中通常容易形成空化气泡的微气泡,由于气泡的非线性振荡而产生的内爆和涡流也产生了微流,从而引起剧烈的湍流,破坏了固体表面[18],从而有利于溶液中虾壳粉和葡萄糖酸的混合,所以产率随着超声功率的增大而升高。 然而空化气泡的内爆和振荡会导致破碎、腐蚀、声呐作用及剪切力作用,所以超声功率过大时,会破坏晶体的形成,不利于葡萄糖酸钙的生成。 由图6 可知, 当超声功率为90 W时,葡萄糖酸钙产率最高,因此,最佳的超声功率为90 W。

图6 超声功率对葡萄糖酸钙产率的影响Fig. 6 Effect of ultrasonic power on the yield of calcium gluconate

2.3 葡萄糖酸钙制备的响应面实验

根据单因素实验结果分析,固定超声功率为90 W,反应时间为1 h,选择葡萄糖酸添加量(A)、液料比(B)、超声时间(C)、反应温度(D)为实验因素,以葡萄糖酸钙的产率为响应值, 通过Design-Expert.V8.0.6 软件进行实验设计。实验设计、结果及预测值见表2。

表2 响应面设计实验及结果Table 2 Response surface design experiments and results

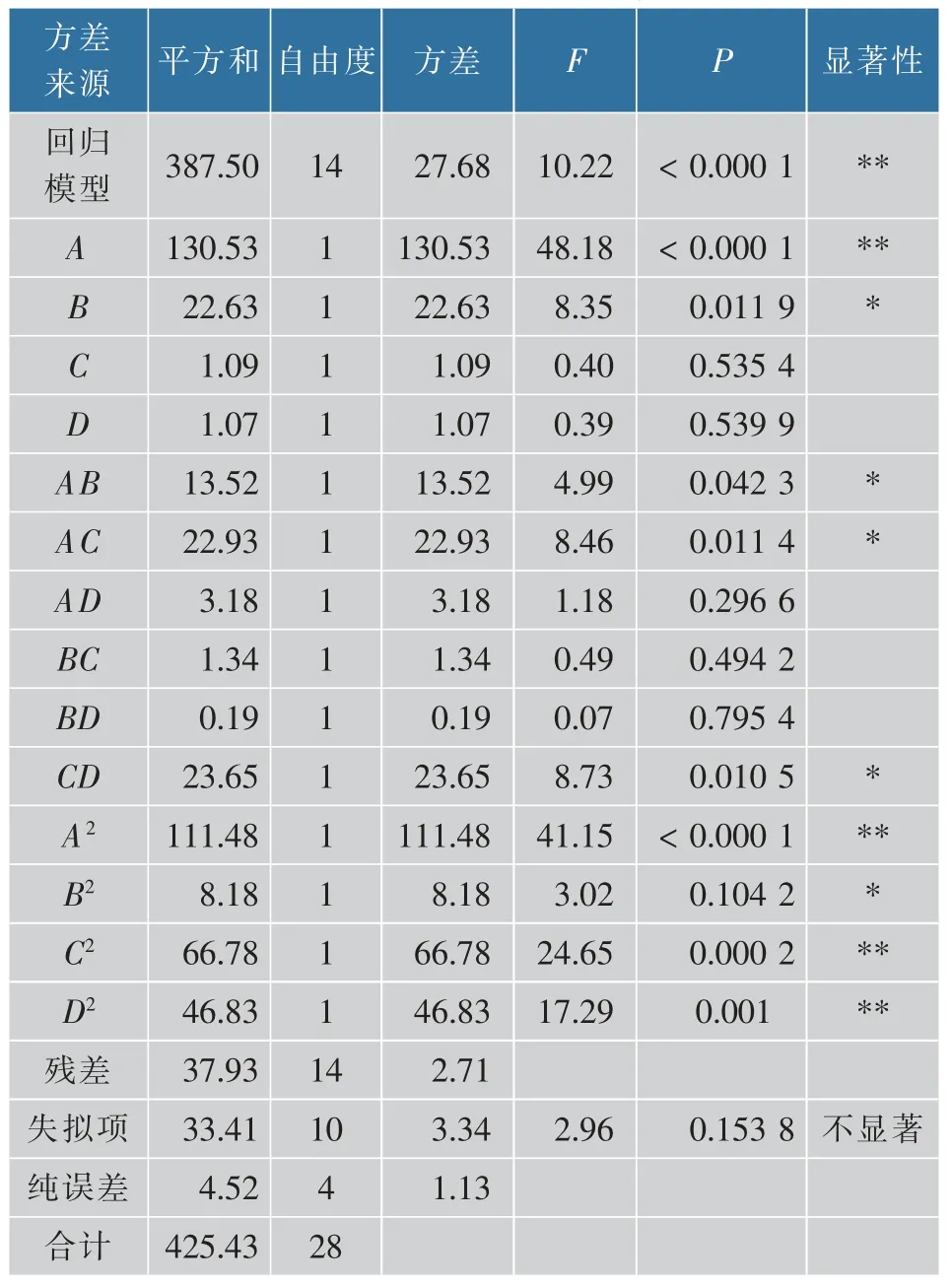

2.3.1 回归模型方程及方差分析 采用 Design-Expert.V8.0.6 软件对表2 的数据进行多元回归拟合,得葡萄糖酸钙产率对酸添加量(A)、液料比(B)、超声时间(C)、反应温度(D)的二次多项回归模型方程如下: 产率=84.88+3.30A+1.37B+0.30C+0.30D+1.84 AB+2.39 AC-0.89AD-0.58BC-0.22BD+2.43CD-4.15A2-1.12B2-3.21C2-2.69D2。

由表 3 可知,F=10.22,P<0.000 1, 表明该模型是可行的,能够很好地拟合实验过程。 响应面实验拟合中失拟项F=2.96,P=0.153 8,差异不显著,说明该模型模拟产率与实验因素的关系具有良好的拟合度,该模型可以使用。 决定系数R2=91.08%,说明有91.08%的变化可以用此方程解释。 变异系数(CV)越小,实验的可靠度越高,模型越精确[19],实验的变异系数CV 为2.05%, 表明所做实验的精度和可靠性好。 综上所述,可以用该模型对葡萄糖酸钙产率进行分析和预测。

表3 回归模型方差分析Table 3 Analysis of variance in regression model

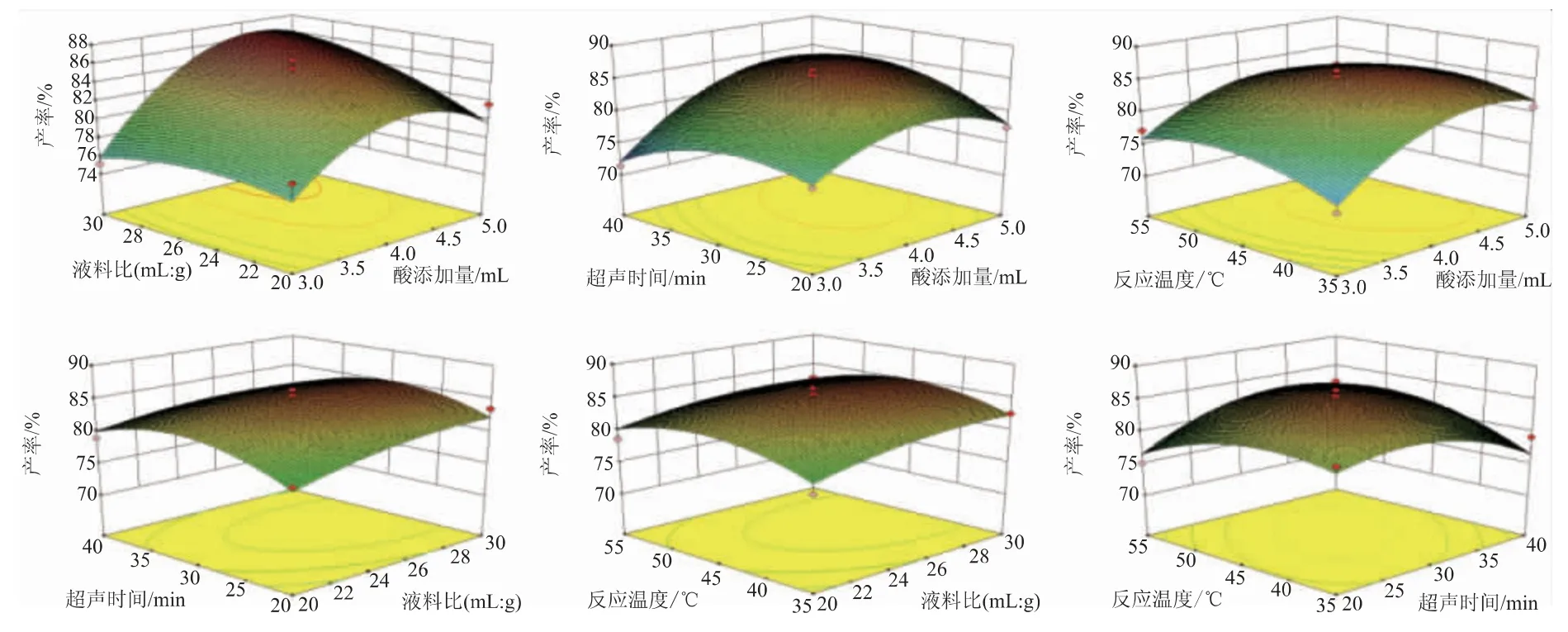

2.3.2 响应面结果分析 响应面坡度越陡,表明响应值对该实验因素的变化越敏感,实验因素对响应值的影响越大;反之则表明实验因素对响应值的影响越小[20];等高线呈圆形表示两因素交互作用不显著,而呈椭圆形或马鞍形则表示两因素交互作用显著[21]。 由图8 可知,每个响应面图都有一个清晰的峰,而相应的轮廓图则有一个清晰的最高点,这意味着可以在设计边界内实现最大的产率[22];等高线图中最小椭圆的边界表示最大的葡萄糖酸钙产率。综合分析可知,酸添加量和液料比、酸添加量和超声时间、超声时间和反应温度对葡萄糖酸钙产率的交互作用最为明显。

图7 实验因素交互作用对葡萄糖酸钙产率的影响Fig. 7 Effect of interaction of test factors on the yield of calcium gluconate

2.3.3 响应面优化结果及验证 根据单因素实验及响应面实验结果, 确定最佳制备工艺条件为:酸添加量 4.68 mL、液料比 30 mL∶1 g、超声时间 32.1 min、反应温度45 ℃,此条件下葡萄糖酸钙产率为86.85%。 在此条件下进行3 次重复实验验证,测得葡萄糖酸钙产率为86.38%,与预测值86.85%接近,说明该模型与实际情况的拟合度较好,该模型能较好地预测实际葡萄糖酸钙产率。

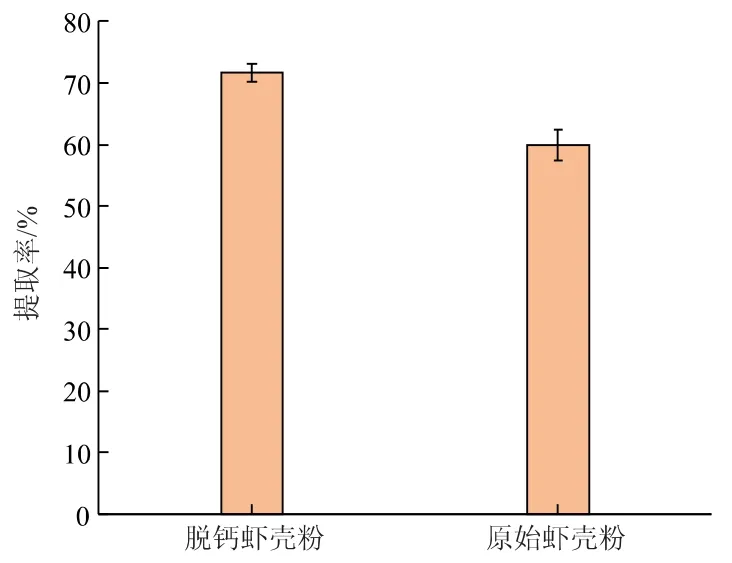

2.4 脱钙虾壳粉的蛋白质提取

由图8 可知, 脱钙虾壳粉蛋白质提取率为71.71%,明显高于原始虾壳粉的59.93%。 因为虾壳粉经过脱钙后,酶与蛋白质的接触位点增加,且蛋白质受酸和超声波的影响, 空间结构发生变化,更有利于酶解。 因此虾壳粉制备葡萄糖酸钙后,还可以用来提取蛋白质,且蛋白质提取率高于未脱钙的虾壳粉,同时也避免了煅烧法中的高温煅烧带来资源的再次浪费,提高了虾壳资源的综合利用率。

图8 脱钙对虾壳粉蛋白质提取率的影响Fig. 8 Effect of decalcification on protein extraction rate of crayfish shell powder

2.5 超声波辅助处理对不同粒径虾壳粉制备葡萄糖酸钙产率的影响

采用上述最佳工艺条件,超声波处理与不用超声波处理的对照实验结果见图9。 超声波处理能够明显提高3 种不同粒径虾壳粉制备葡萄糖酸钙的产率。3 种不同粒径虾壳粉制备葡萄糖酸钙的产率:超微虾壳粉>细虾壳粉>粗虾壳粉。 辅助效果和虾壳粒径大小有关,其中超微虾壳粉组产率最高,其次是细虾壳粉组和粗虾壳粉组, 产率分别提高了10.00%、8.43%和6.72%。

图9 超声波辅助与静置法的对比结果Fig. 9 Comparison of ultrasonic -assisted method and static method

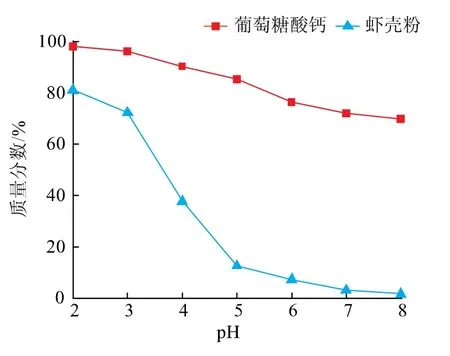

2.6 葡萄糖酸钙在不同pH 下的溶解性

虾壳粉中的钙主要以碳酸钙的形式存在,碳酸钙呈中性,在水中溶解度小。 由图10 可知,随着pH增大, 葡萄糖酸钙和虾壳粉中的可溶性钙逐渐减少,但葡萄糖酸钙的减少趋势较虾壳粉小。当pH 为7 时, 葡萄糖酸钙中可溶性钙的质量分数为72.93%,而虾壳粉中的可溶性钙质量分数接近0,主要是因为葡萄糖酸钙能溶于水, 碳酸钙难溶于水,而虾壳粉中的几丁质和蛋白质结构会影响碳酸钙的溶解,所以在不同pH 条件下虾壳粉中钙的可溶性远小于葡萄糖酸钙。

图10 葡萄糖酸钙和虾壳粉中的钙在不同pH 下的溶解性Fig. 10 Solubility of calcium in calcium gluconate and crayfish shell powder at different pH values

食物中的钙经胃消化后,大部分处于可溶状态进入肠道,当钙通过小肠吸收时,钙的可溶性离子化形式(Ca2+)可以穿过小肠壁被吸收[23]。然而肠道环境约为中性,部分钙容易沉淀,不溶性的钙盐难以被人体吸收, 因此钙盐在中性条件下可溶性好,是提高钙吸收的前提。 葡萄糖酸钙和虾壳粉相比,可溶性钙质量分数高,所以钙的利用率高,更有价值,更适合作为钙补充剂。 张熙在鸡蛋壳制备有机钙及其生物利用率研究中得出葡萄糖酸钙的吸收利用率高于柠檬酸钙、乳酸钙和乙酸钙,且有机酸钙吸收利用率高于碳酸钙[24]。

3 结果与讨论

超声波辅助龙虾壳制备葡萄糖酸钙的理论依据为利用超声波在固体和液体介质产生空化作用、机械效应和热效应[25]。在制备葡萄糖酸钙的过程中,超声波产生的机械剪切、湍流和机械振荡的效应可以破坏蛋白质与碳酸钙的结合,使反应体系中的虾壳粉充分分散,从而增加接触面积,提高反应速率。该反应体系主要受空化作用的影响,超声过程中产生的空化气泡的爆裂导致能量聚集在热点上,从而产生极端温度和压力,进而在空化区中产生非常高的剪切能和湍流[26]。 空化作用主要发生在虾壳粉表面,使虾壳粉进一步破碎及充分分散,而且产生局部高温,从而提高反应速率。 由于超声波频率高、能量大,被介质吸收时会产生显著的热效应,因此使反应体系的温度升高,反应加快。 而且超声波的空化作用和机械振荡,超声诱导的湍流和微电流的作用可能会破坏蛋白质分子之间的非共价键,导致结构重组和功能特性变化[27],因此利用此方法制备葡萄糖酸钙后,虾壳粉残渣来制备蛋白质变得更加容易。

在上述机制的作用下,超声波辅助法较高温煅烧法耗能少、条件温和、更加环保,且经过超声波辅助制备葡萄糖酸钙后的虾壳粉还可以被用来制备虾壳蛋白质,虾壳蛋白质氨基酸组成合理,与牛奶蛋白质中的必需氨基酸(46.59%)和酪蛋白酶中的必需氨基酸(46.16%)基本接近[28],营养价值高,所以虾壳的利用率高;与发酵法相比,超声波辅助法所需时间短、产率高、受外界环境的影响小,且方法成熟,在其他领域被广泛应用。

4 结 语

虾壳粉粒径对葡萄糖酸钙产率影响显著,粒径越小产率越高,反应速率越快。 根据单因素实验结果, 利用Design-Expert.V8.0.6 软件进行响应面分析,得到最优制备工艺:葡萄糖酸添加量4.68 mL、液料比30 mL∶1 g、超声时间 32.1min、反应温度 45℃。在此条件下,葡萄糖酸钙产率为86.38%。在相同条件下, 非超声波处理的葡萄糖酸钙产率76.38%,比超声处理少10.00%。 因此,超声波辅助制备工艺可提高虾壳葡萄糖酸钙产率, 具有较明显的优势。在不同pH 下, 葡萄糖酸钙的可溶性远高于未经处理虾壳中的钙,更适合作为钙补充剂,采用该工艺有利于提高虾壳中钙的利用率。 作者以小龙虾副产物虾壳和葡萄糖酸为原料,在超声波的辅助下制备葡萄糖酸钙, 为综合利用我国丰富的虾壳资源提供参考。