数智物联岩石力学背包实验室的自主创新

伍 劼,伍法权,乔 磊,张 芳

(1.浙江岩创科技有限公司,浙江 绍兴 312000;2.绍兴文理学院,浙江 绍兴 312000)

如今中国基础设施项目规模庞大,包括了铁路工程、公路工程、大型水电站、南水北调工程等.这些大型工程中一半及以上是岩体工程.这些工程多地处高山峡谷、艰险山区,使得勘测、试验较为困难,或者根本不具备工作条件.落后的勘察装备决定了地质工作的低效率和资料的低可靠性,工程风险难以控制,决策依据不足,常常引发工程事故,行业呼吁便捷智能与信息化技术革命.

针对行业痛点,结合当下新材料新技术的发展,本文提出模块化背包实验室的概念.模块化背包实验室基于统计岩体力学理论(statistical mechanics of rock masses,SMRM)研究成果,优化机械结构设计.该自主创新技术为行业改造探索出一条既高效又便捷的新途径.

1 岩石力学试验设备发展现状

1.1 国外岩石力学试验装备

国外岩石力学试验机的研制经历了500多年的革新,从一开始由物体自重对杠杆系统产生压力再到液压系统加载.

1949年Blanks和McHerry从多次岩石材料破坏试验中发现,试验机具有足够的刚度可以提高试验的准确性[1].岩石材料单轴压缩和三轴压缩试验中,想要成功获得岩石材料完整的应力-应变曲线,要求必须尽可能提高万能试验机整体的机械刚度.1966年美国Hughes和日本Chap-Man采用在十字头下面安装并联连续压缩试验钢块的改进方法,提升了1 000万级t型万能试验机整体的机械有效刚性[2].1966年,Cook和Hojem等利用对试件进行预热加载试验和试验机框架的热膨胀与收缩,第一次分析得到了大理岩的全尺寸应力-热应变曲线[3].1970年由Wawersick和Fairharst联合提出并第一次运用了手动和伺服两种方式控制刚性试验机的设计概念,测算得到多种岩石应力的应力-应变特性曲线[4].自进入20世纪70年代初期以后,电液伺服试验机的研究问世,快速推动了岩土工程研究与应用的发展.目前国际上以美国的MTS、英国的GDS为代表.

MTS815型液压伺服力学系统,其主要功能是获得各类岩体、混凝土、煤体等复杂的应力流动条件影响下产生的混合力学性质数据以及其渗流特性,具有现场测试数据精度高、性能良好、稳定高效等性能特点,可以连续进行现场高或低速连续数据连续采集,并且控制方式多样.设备参数:轴向最大加载载荷2 800 kN,围压最大80 MPa,孔隙水压最大80 MPa,温度最高200 ℃.设备主要功能:(1)劈裂、单轴压缩、循环加卸载试验.(2)三轴压缩、循环加卸载、卸围压试验.(3)渗流试验.

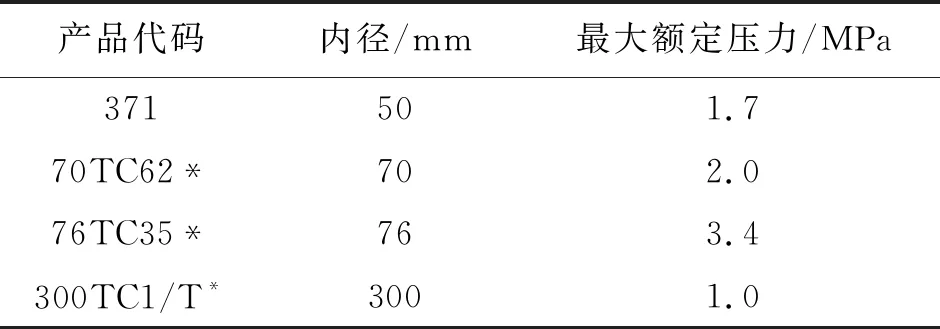

GDS公司生产的TC型被动三轴压力室,可以满足我国当代大型土工实验室各种复杂材料的压力试验工作需求.能够施加0~4 MPa的围压,完成直径50~550 mm的岩石三轴压缩试验,系列型号参数如表1所列.

表1 GDS各型号三轴压力室试件尺寸

1.2 国内岩石力学试验装备

我国的单轴、三轴等岩石力学试验装备研发起步较晚,但发展迅速,国内以长江系列和RMT系列为代表.20世纪50年代,长江-500型岩石三轴压力试验机[5]通过长江流域规划办公室与长春试验机厂不懈努力最终研制成功,是我国近代最早的岩石三轴试验机之一,但其总体技术指标和各项参数与国外设备相比较为落后.该试验机施加荷载方式落后,轴向力和围压均采用摆锤式测力装置,依靠手动调节流量实现对轴向力和围压的施加, 其技术参数范围小,只能够施加5 MN轴压、150 MPa围压,试件尺寸φ90 mm×200 mm.所以往后的三十年里,我国大型岩石实验室装备体系中应用的大型岩石刚性试验机产品主要还是依靠进口.直到20世纪80年代初、中期,我国才开始加大各类试验仪器的研制并取得重要突破.长春试验机厂与武汉水电学院联合设计生产了RYS-7系列岩石三轴流变仪[5].1984年,陈安敏等[6]成功研制PYD-50三向加载地质力学模型试验装置.1987年中国科学院武汉岩土力学研究研制出RDT-10000型高压岩石动力三轴仪[7].1989年中国科学院武汉岩土力学研究所许东俊主持研制了RT3型岩石高压真三轴仪试验机[8].2006年中国科学院武汉岩土力学研究所白世伟科研团队成功研制大型岩土工程模型试验机[9].直到现在,中国科学院武汉岩土力学研究所研制的RMT-150型液压伺服岩石力学功能试验机,才再次表明了我国伺服岩石试验机的先进设计、制造技术水平已经全面步入到相当成熟及稳定运行阶段,并逐渐得到国际上的认可.

2 数智物联岩石力学背包实验室研发历程

工程勘察现场对岩石力学参数有着广泛的需求,室内大型试验仪器已经不能满足工程现场对各种岩石力学参数快速获取的需求,岩石力学背包实验室的设计研发很好的解决了这一问题.

岩石力学背包实验室围绕岩石单轴和三轴抗压强度这两个重要参数,设计了单轴试验仪、三轴试验仪和点荷载试验仪(岩石点荷载强度可转化为岩石单轴抗压强度)3个模块,先后进行了四代的产品迭代,从一、二代的原理验证机到三代的模块化试验系统,再到四代的可实现场测试数据自动采集和无线网络传输的数智物联岩石力学背包实验室.以下介绍数智物联岩石力学背包实验室各系统模块的研发历程.

2.1 关于点荷载仪的研发

点荷载试验作为间接推算岩石单轴抗压强度的方法,有其重要的实际意义和工程应用价值.点荷载仪受自身重量和加载方式(手摇式油压泵)的制约,使得便携性和试验数据稳定性较差.伍法权教授团队[10]基于上述问题对已有的点荷载仪资料进行整理,并根据点荷载的应用场景进行研发.在2019年研发出了第一代便携式手摇点荷载仪,仪器使用齿轮减速机,实现了点荷载仪的小型化和相对均匀的连续加载.在第一代便携式手摇点荷载的基础上,以面向野外试验为目的进行研发和改进,张庆同[11]研发出第二代液压式点荷载仪.该型点荷载仪体积小,重量轻,使用手动油压泵进行加载,加载过程不连续,第一代和第二代点荷载仪均为独立体系.随着研究的深入和设计理念的转变,为更好的服务于工程,高效利用仪器各零部件,提出以通用基础框架为基础,各功能模块相互替换的模块化背包实验室[12].第三代点荷载仪为可替换的点荷载试验模块,仍然使用手动油压泵进行加载,加载过程不连续.第四代点荷载仪仍基于模块化设计理念,并成功研发出小型电液伺服加载系统,首次完成电伺服点荷载试验仪的研发[13].

2.2 关于单轴试验仪的研发

岩石单轴抗压强度是衡量岩体力学性质的基本参数,是岩体破坏判断的重要依据,同时也能够为工程设计和岩体工程分类提供重要的数据.

单轴压缩试验与点荷载试验操作步骤基本相同,所以只需在点荷载仪的基础上更换高刚性平压头,便可实现单轴试验功能.单轴试验仪的研发过程同点荷载仪的研发过程一致,此处不再重复概述.

2.3 关于三轴试验仪及三轴压力室的研发

岩石三轴试验是模拟处于地层深处受复杂地应力影响的岩块应力状态.由于试验过程中需要施加围压,故三轴试验仪系统庞大且复杂,不适用于岩体工程现场原位试验.团队基于上述问题利用小型液压泵技术,研发出了第一代便携式岩石三轴试验仪原理机[14].该型三轴试验仪使用手摇式液压泵施加轴压与围压,试验过程较为繁琐.第二代便携式三轴仪在第一代的基础上将围压舱和油压舱的供油系统进行整合,提高了油压的利用率,进一步减少了三轴仪的重量.

第三代三轴试验仪是基于模块化三轴压缩室[15-16],通过通用基础框架和三轴压力室的模块化组装实现三轴试验,进一步将三轴仪轻便化.第四代三轴试验仪是在第三代的基础上,配合研发的多油路伺服加载系统,实现了稳定的数据采集.

3 数智物联岩石力学背包实验室优势体现

3.1 试验过程高度整合、数据全面

数智物联岩石力学背包实验室试验流程主要包括岩芯钻取、试样切磨、岩石力学试验、数据分析、数据传输、后台运算,可以提供全流程技术支持,试验流程如图1所示.

图1 数智物联岩石力学背包实验室试验流程

数智物联岩石力学背包实验室集点荷载试验仪、单轴试验仪、三轴试验仪和自研切磨样设备为一体,能够智能、便捷、高效地获得岩石力学参数.可大幅度提升工作效率与信息化水平,保证资料可靠性,有效降低工程安全风险,提升现场工作便捷化和智能化水平.

3.2 操作过程高度简洁、试验数据准确可靠

数智物联岩石力学背包实验室设计之初便研究分析了市面上现有的各型岩石力学试验设备,充分挖掘影响试验效率的因素,设计过程中反复推敲打磨,寻找最优操作方法.具体表现为:(1)第四代点荷载仪中定位短柱的设计使用,完美解决了点荷载试验前需手动控制加压设备进行试件预加载的问题,简化操作步骤,提高数据准确性.(2)三轴压力室创新性的设计,摒弃依靠热缩管隔离试件与围压油(液压油)的传统技术.避免三轴试验设备每次试验时要经历加油排油的繁琐过程,三轴试验过程中不再接触液压油.岩石试件装样和卸样可在50 s内完成,节省工作时间.

通过试验检验能否符合力学的传递性质是对三轴压力室创新设计的重点,这是对三轴压力仓式功能性评价的依据.

采用美国MTS公司生产的MTS815型岩石力学电液伺服试验机试验对比验证便携式三轴压力仓的可行性.通过一组(2个)直径50 mm的粉砂岩在MTS815上的三轴压缩试验.按照国际岩石力学学会的单轴抗压强度试验建议,采用的加载方式为位移控制法,围压条件为3.8 MPa,轴向均使用MTS位移控制加载,加载速度为0.001 mm/s,对比结果如图2所示,试验数据证明自制三轴压力仓可靠.

图2 MTS岩石力学试验机与自制三轴压力舱室应力-应变曲线对比

3.3 设备小巧,经济价值高

数智物联岩石力学背包实验室放眼行业未来发展,主张便携化和智能化的创新理念,设计考虑尺寸效应对岩石力学性质的影响,实现岩石力学试验设备的小巧便携与智能化,将传统重达吨级的岩石力学室内大型试验设备精简到约100千克.

同时背包实验室整合现场与室内工作,减少90%的试验工作量,成本节省70%以上,试验时间节省80%以上,具体如表2所列.

表2 便携式三轴压缩试验仪对比电液伺服试验机

4 背包实验室应用实例

便携式背包实验室现场测试仪器采用小尺寸岩石样本.基于研究岩石尺寸效应对样本强度的影响可以预测标准试件岩石单轴抗压强度.利用回弹值参考系和强度转换公式,点荷载岩石强度指数可以在现场快速估算岩石强度.具有较高的精准度,为工程提供技术参数[17-18].

4.1 千枚岩点荷载试验

第四代点荷载试验仪(如图3所示)主要包括:通用基础框架、可拆卸式点荷载压头、数据采集系统和电液伺服加载系统.

图3 点荷载试验仪

试验材料为千枚岩,选取不规则的岩石试样与岩芯钻机钻取直径为50 mm的圆柱形试样作为对比.圆柱样试件的加载方向将沿着垂直于层理方向进行试验.总共分为两种类型,分别是方块体与不规则试样加载以及圆柱试样轴向加载.

进行点荷载试验时将千枚岩试样放置于上、下两个球状圆锥加载头之间,调试仪器,设置加载速率等参数,启动加压,等待试件破坏完成试验.数据采集系统实时监测压力与位移的曲线数值.得到岩石的点荷载强度,再通过经验公式预测岩石的单轴抗压强度值.图4为试验测得两组试样点荷载强度统计值.

图4 千枚岩点荷载强度频率统计图

对千枚岩点荷载强度数据进行分析,两组数据均符合正态分布,能较好的反映两种加载方式下的点荷载强度值.不规则试样轴向加载方式获取的点荷载强度均值为4.76 MPa,圆柱试样轴向加载方式获取的点荷载强度均值为3.08 MPa.

4.2 粉砂岩单轴和三轴压缩试验

第四代三轴试验仪(如图5所示)主要包括:通用基础框架、三轴压力室、数据采集系统和电液伺服加载系统,试验时不施加围压即为单轴压缩试验.试验需使用直径为20~50 mm的圆柱形试样,可以通过配套的便携式岩芯钻机和切磨仪现场制备.

图5 三轴压缩试验仪

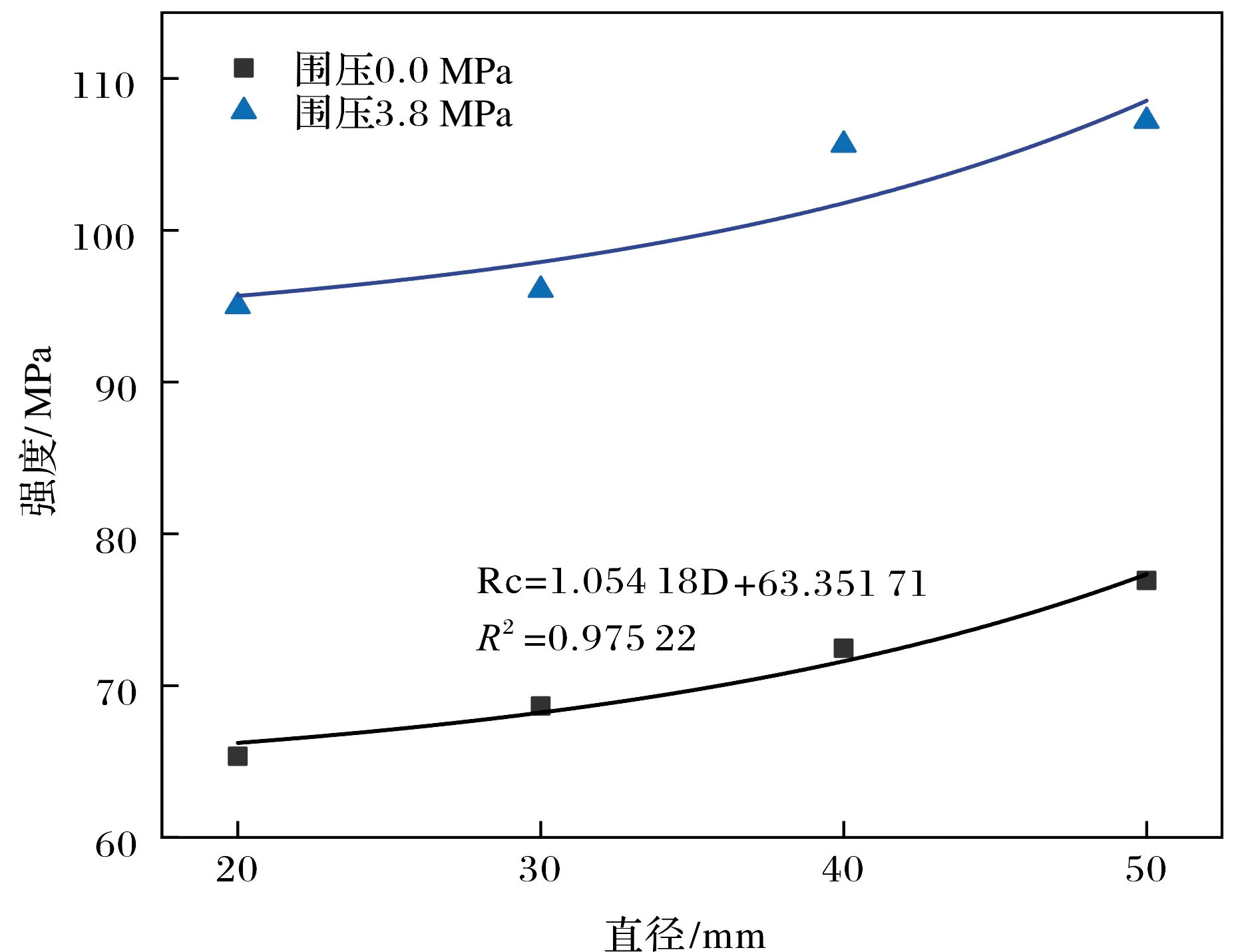

试验材料为粉砂岩,为了获取直径20~50 mm之间的粉砂岩单轴和三轴尺寸效应规律,为此设计研发了一套小尺寸试样三轴压力室共有4种尺寸,尺寸包括20 mm×40 mm、30 mm×60 mm、40 mm×80 mm和50 mm×100 mm.

试验操作时,先将下压头插入压力室下底孔,岩石试样通过压力室上底孔插入试验舱,再将上压头插入压力室上底孔.将千斤顶放置于下部框架中,托举整个压力室放置于上部框架中,调节活塞柱与下压头同轴.固定好仪器后输入尺寸参数和围压预设值(每种直径分别进行了0.0、3.8 MPa两种不同围压的三轴压缩试验)以及加载速率后开始试验.在数据采集盒中可以实时读取压力与位移的曲线关系,当试验完成后,取出破坏试样,记录数据.

不同尺寸、不同围压的粉砂岩试样三轴强度尺寸效应如图6所示.可以发现即使在不同的围压情况下,粉砂岩试件的三轴抗压强度都随着试件尺寸的增大而增加.两种围压的对比情况显示直径20 mm的试件强度变化最大.直径在20~30 mm和40~50 mm范围内围压一定时,强度变化趋于稳定.试件的直径在30~40 mm的范围之间三轴强度变化最大.

图6 粉砂岩试件抗压强度尺寸效应曲线

5 结论与展望

自主设计研发的数智物联岩石力学背包实验室,尚存在许多问题,还需要进一步完善:(1)虽然数智物联岩石力学背包实验室通过前期工作已经完成了可靠的验证,仪器的质量检测和力学参数标定,但是在使用过程中还存在一些问题,例如各个模块之间的切换是否足够简便,还需要大量的试验验证和优化.数智物联岩石力学背包实验室在能够实现各个功能的前提下继续进行结构优化,使之能够更轻便,操作更便捷.(2)目前数智物联岩石力学背包实验室受到材料与设计结构的限制只能施加不大于4 MPa的围压.下一步尝试使用承压能力更强的材料来对结构进行优化,使之能够承受更高围压的三轴试验.(3)小尺寸岩石试样的单轴压压缩试验数据支撑不足,小尺寸范围内的单轴抗压强度和三轴抗压强度尺寸效应规律研究不够充分.