汽轮机用端盖铸造工艺设计及浇注系统优化

李晓芳,安朝阳,陈书山,代保华,郭忠贵,张志高,杨青平

(山西中设华晋铸造有限公司,山西绛县 043605)

汽轮机端盖用在冷凝气里密封水蒸气,对零件的气密性和抗压性有较高的要求,需进行打压机泄露检测,使用过程中对于产品内部质量要求非常严格。

为了保证铸件的质量,首先用MAGMA 模拟软件对铸件的凝固过程进行了仿真计算,对可能出现的缺陷进行了提前预测,尽可能减少铸件气孔、夹渣、缩松等铸造缺陷,并根据实际情况进行工艺优化,设计出合理的铸造工艺,满足产品质量要求。

1 铸件结构分析

1.1 铸件结构及技术要求

端盖铸件如图1 所示,零件的最大尺寸为外径2 152 mm,高583 mm,净重1 600 kg.产品属于薄壁铸件,壁厚为40 mm~110 mm 之间。材质ZG230-450,碳当量要求≤0.4.该材质具有铸造性能较好,熔点相对较高,实际流动性差,易氧化等特点。

图1 H310 端盖铸件

根据铸件结构及材料特点分析如下:产品热节较分散,冷却速度快,壁厚交接处易形成缩孔类缺陷,且大口处易变形,在进行粗加工后热处理过程中易造成精加工缺量的现象。

技术要求:产品为粗加工状态交货,要求所有表面全部加工,加工公差按GB/T1804-m 级标准验收。产品要求MT,UT,RT,VT,PT 检测,图2 所示区域不允许有缺陷外,其余部位,气孔A2,砂渣B2,缩松 C2 可接受,具体 MT 按 ASTME709 SM2/LM2/AM2,线性磁痕单个不超过4 mm,累加不超过6 mm,UT 按A609 大于φ2 mm 的缺陷不允许存在,RT 按ASTME186/280/446 的II 级,VT 和PT按ASTMA802,100×100 的范围内2×2×1.5 的缺陷不允许超过3 处的NDT 标准进行验收。

图2 NDT 检测不允许有缺陷的范围

1.2 合金特点

根据客户的成分要求,该材料属于碳钢类产品,材料中对于Ni 和Cr 含量没有规定,不过为了保证材料在碳当量≤0.4 的条件下,要求的低温(0 ℃)冲击值≥27 J,后续在材料中对于Cr 和Ni 含量进行了调整,由于Ni 元素可以细化晶粒,增进钢的硬化性能,能降低热处理时的淬火温度,减小在热处理时的变形,所以将Ni 质量分数控制在≤0.4%的范围内;由于铬可以提高钢的强度和硬度,但铬含量较高时冲击韧度会下降,所以将铬质量分数控制在≤0.13%的范围内。

1.3 产生的缺陷及原因分析

本产品采用砂型铸造工艺进行生产,过去类似产品的生产数量少,工艺都是大口朝上进行设计,并且在实际生产后,产品表面夹渣及气孔类缺陷较多,由于该产品结构属于薄壁铸件,在薄厚交接处易产生缩松。

根据产品的合金特点,钢液的流动性差,钢液充型过程中与砂型接触,发生反应,易产生氧化,吸气,并且温度下降的较快,产生的气体及夹渣物不易析出而粘连在表面,形成大量的表面夹渣或气孔,且缺陷在0~10 mm 的范围内不易完全加工去除。

2 端盖工艺设计

根据产品的结构特点并借鉴实际类似产品生产后的结果,对此端盖在模拟阶段进行两种工艺设计,小口朝上方案和大口朝上的方案,如图3 所示。首先采用UG 软件绘制铸件三维实体,并根据热节画出浇冒系统工艺,分别将铸件,浇道,冷铁,冒口,砂箱,补贴分别导出STL,并进入到MAGMA 软件进行理论的工艺模拟。

图3 铸造工艺设计

2.1 本体凝固模拟结果分析

模拟前的处理,采用划分网格,部分参数设置为:网格数目2 000 000 个,水口为φ60 mm,浇温为1 560 ℃,浇速为20 s,运行参数采用系统默认值。从铸件本体MAGMA 凝固结果可以看出两种方案都存在3 层断开的独立热节,如图4 所示。

图4 铸件本体模拟结果

为保证铸件的整体致密性,要考虑对直径端面方向的补缩,和对端盖中间部分的补缩,顶部和底部之间采用补贴的方式进行连接,根据最底层的热节画出放置在铸件内腔处的随形补贴,形成从上到下的梯度,满足铸件的补缩,便于铸件顺序凝固。

2.2 夹渣、集气结果凝固模拟分析

小口朝上的工艺方案,冒口顶部采用1 个520mm×350 mm×450 mm 的椭圆形发热保温明冒口,2 个φ400 mm×450 mm 的圆柱发热保温明冒口,对铸件进行补缩。

大口朝上的工艺方案,冒口底部采用3 个φ225 mm×300 mm 圆柱发热保温暗冒口和顶部2个520 mm×350 mm×450 mm 的椭圆形发热保温明冒口,2 个φ350 mm×450 mm 圆柱发热保温明冒口,对铸件进行补缩。

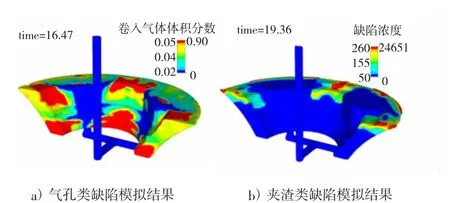

模拟结果如图5、图6.模拟结果显示,小头朝上的方案与大头朝上的方案相比,充型到16 s 左右时,表面都会形成不同程度的夹渣,结合产品质量要求,采用小口朝上的方式,可以把夹渣类缺陷收集到冒口内,冒口集渣集气作用比较明显,所以工艺方案按小口朝上进行生产。

图5 小口朝上充型过程模拟

图6 大口朝上充型过程模拟

2.3 气孔模拟结果分析

浇注系统设计既要满足薄壁件的充型,又要适合金属液平稳流动,浇注系统整体需设计成开放式,位置位于下箱法兰的侧冒口处,防止铸件和浇道之间产生裂纹等缺陷,浇注系统比例设计为F内∶F横∶F直=3∶3∶1;模拟结果显示,工艺小头朝上的方案卷气明显,如图8 所示,卷气来自于浇注系统没有充满,浇注系统太开放,导致产品在浇注过程中,金属液总要与空气接触,因此,卷气与氧化总是在所难免。当卷气及氧化渣存在时,优化浇注系统,保证浇注系统尽快充满,有助于降低卷气造成的气孔缺陷。

图7 浇注系统的卷气

2.4 采用小口朝上的工艺方案并优化浇注系统

2.4.1 优化直浇道

将垂直的直浇道修改为“2”字型直浇道,即在直浇道上设置拐弯,直浇道在从上到下的1/3 处设置成2 字型的拐弯式,内浇口设计3 个,如图8 所示,以降低浇注的冲击,并促使直浇道尽快充满。

图8 2 字型的拐弯式直浇道

修改直浇道后进行模拟,发现直浇道优化有效,但中间内浇道在33 s 时都还处于不充满状态,说明该3 个内浇道的设计不合理。金属液并不按理想的等速等流量流动,是主要原因。

2.4.2 再次优化直浇道

在直浇道处设置2 个90°拐弯,设计2 个内浇口,如图9 所示。模拟显示约5 s 浇注系统即完全充满。

图9 直浇道优化为2 个90°拐弯

由模拟结果可以看出,内浇口设置2 个,浇注系统比例为F内∶F横∶F直=2∶2∶1;内浇口面积保证内浇口金属液流速不大于0.5 m/s.从充型的模拟结果中可以看到,液面在上升的过程中并未发生钢夜飞溅和旋涡的现象,这使得钢夜的氧化程度大大降低,说明浇注系统设计基本合理。

2.4.3 模拟卷气结果分析

图10 充型35 s 时的卷气模拟结果

图11 充型50 s 时卷气模拟结果

浇注系统改进后模拟卷气结果,由模拟结果可以看出,浇注系统优化后,浇注系统尽快充满。从35 s(图10)和50 s(图11)的充型结果看,卷气明显降低,更改后的浇注系统有助于降低铸件气孔缺陷。

3 结论

现工艺方案通过MAGMA 软件进行凝固及充型的模拟。结果显示,采用小口朝上的方案,产品在夹渣及气孔类的缺陷得到了明显改善,说明该工艺设计理论上是可行的,可以符合客户的质量要求。目前,该产品通过实际生产及后续的NDT 无损检测,结果基本符合图纸要求。现方案也适用于其他关键性产品。

针对类似铸件,在工艺设计时需对关键部位的夹渣、气孔类缺陷进行前期策划,合理设计冒口规格及放置位置可以有效收集铸件表面的夹渣、气孔类缺陷,对于浇注系统尽量减少在浇道充型过程中产生的卷气,可以大大缩短产品的试制周期,节约成本,提高生产效益。