普通镁质浇注料原料优化配置的试验研究

赵忠轩,张连进,宋利宽,王文寰,王 蕊

(河北国亮新材料股份有限公司 河北省钢铁冶炼用耐火材料技术创新中心 河北省企业技术中心,河北 唐山 063021)

近年来,耐火浇注料技术正在不断更新换代,在 多个领域都实现了良好的应用价值及经济效益。 炉外精炼技术冶炼条件苛刻,工艺多样,条件多变,造成了中间包用耐火材料的使用寿命低很多, 严重影响了中间包使用寿命。 所以,开发、研制与中间包使用寿命同步且不污染钢水的优质耐火材料就很有必要。 本文主要研究了棕刚玉加入量及种类对镁质浇注料性能的影响。

1 试验

1.1 试验原料

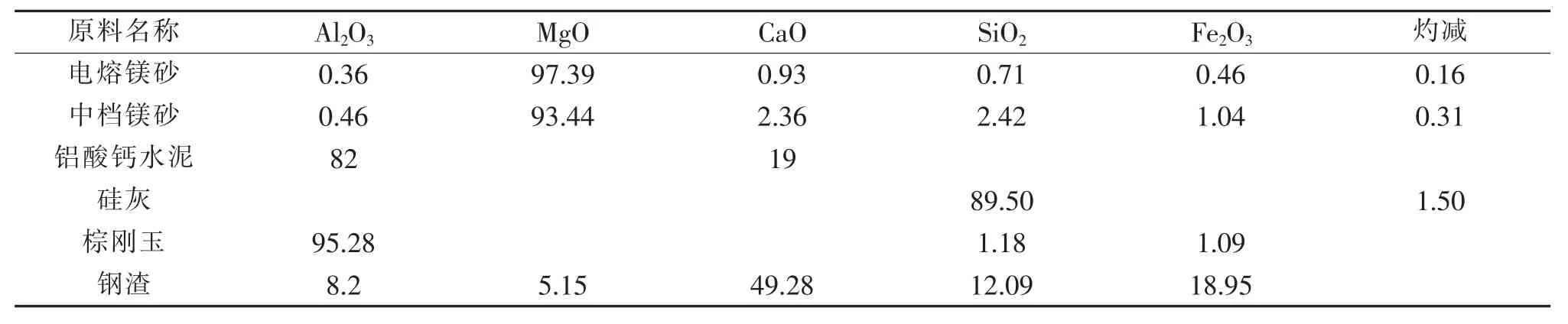

本试验研究所用主要原料有电熔镁砂、 中档镁砂、棕刚玉、硅灰、纯铝酸钙水泥等,试验所用主要原料的化学组成和粒度见表1。

表1 原料的化学组成及粒度

1.2 试验方案

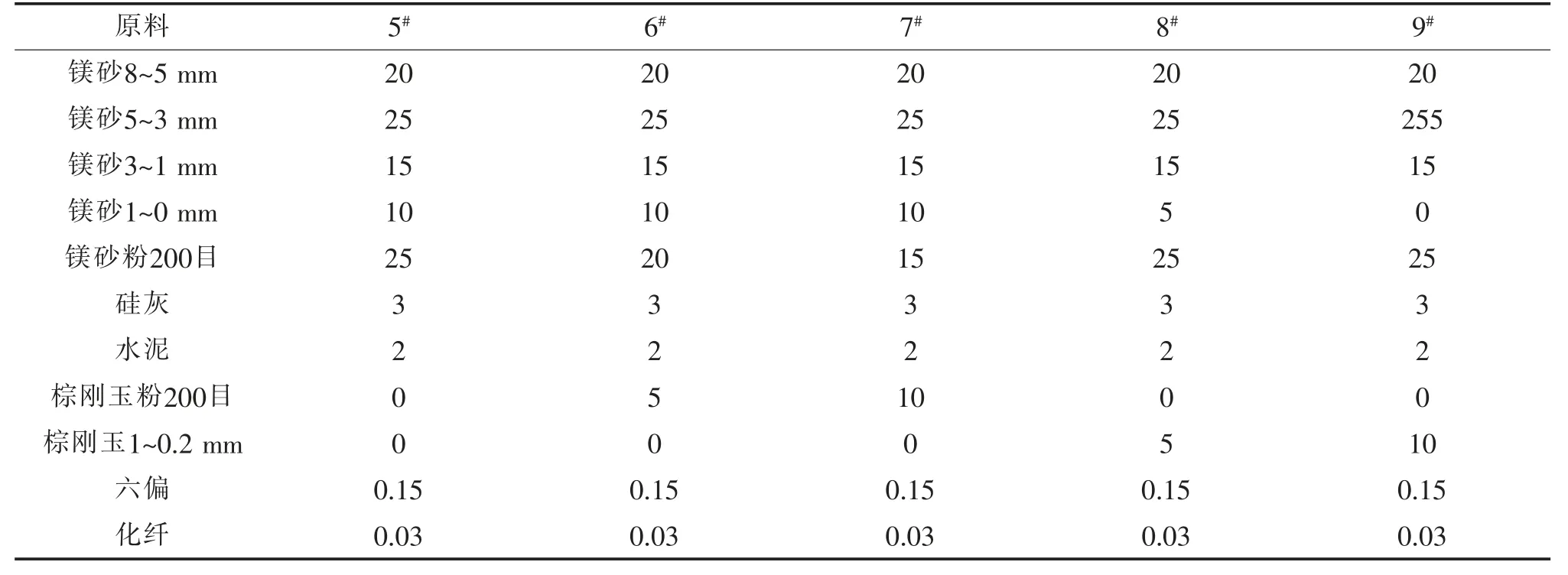

研究棕刚玉粉的加入量和棕刚玉的粒度对镁质耐火材料性能的影响,各项按国家标准要求进行测试。

通过对镁质浇注料标准配方5#分别加入5%棕刚玉粉200目、10%的棕刚玉细粉200目、棕刚玉5%粒度为1~0.2 mm和棕刚玉10%粒度为1~0.2 mm, 研究镁质浇注料的性能。

1.3 试样制备

按照表2的试验方案配料,浇注料颗粒与基质的比例为70∶30,混料在水泥胶砂搅拌机内进行,在混合骨料、细粉以及外加剂的过程中,控制加水量(约4%~6%)和加水速度,先加入4%的水,再根据物料粘稠度状态加入适量的水, 物料于手掌中成团且无料浆从指缝流出,搅拌时间为180 s。浇注时,将40 mm×40 mm×160 mm的模具固定在水泥胶砂振动台上,对混好的物料振动成型。 振动成型后,自然养护24 h,再放入110 ℃烘箱烘干24 h后备用。

表2 镁质浇注料试验方案

1.4 试验所需设备

胶砂混料机、水泥胶砂振动台、干燥箱、高温抗折仪、体密-气孔率试验仪、线膨胀测试仪、高温电炉、XRD衍射仪及微机控制电液伺服万能试验机。

1.5 性能测试

将110 ℃×24 h烘干后的试样在1 550 ℃×3 h条件下进行热处理。 将热处理后的试样按标准测定体积密度,显气孔率、耐压强度、抗折强度及线变化率等物理性能。

1.6 试验结果与讨论

1.6.1 镁质浇注料热处理后的XRD分析

如图1所示为不同镁质浇注料试样1 550 ℃烧后的XRD图谱。 可以看出,在所有试样中,主要物相为方镁石,杂质物相为镁橄榄石、钙镁橄榄石,加入棕刚玉的6#、7#、8#、9#中无刚玉相剩余,表明棕刚玉全部与镁砂、水泥、硅灰发生了化学反应。6#和7#,8#和9#试样相比, 随着棕刚玉加入量增加, 尖晶石生成量增加;6#和8#、7#和9#相比,尖晶石生成量基本相同,粒度的大小,不影响尖晶石生成量。

图1 镁质浇注料1 550 ℃烧后XRD图谱

如图2所示为镁质浇注料随温度升高XRD图谱。由图可知,方镁石变化不大,随着温度升高,刚玉相减少,表明随温度升高,加入的棕刚玉与水泥和硅灰发生了化学反应。

图2 镁质浇注料随温度升高XRD图谱

1.6.2 镁质浇注料烧后线变化率

如图3所示为镁质浇注料烧后线变化率。 由图可知,5#试样没有棕刚玉的加入, 高温下没有尖晶石的生成,是由于镁砂中含有杂质,产生液相,液相的润滑导致骨料连接紧密,冷却至室温后,试样收缩较大;6#和7#、8#和9#试样相比,随着棕刚玉加入量增加,试样中生成的尖晶石量增加且尖晶石生成伴有7.6%的体积膨胀,因此棕刚玉加入越多,烧后膨胀率越大;6#和8#、7#和9#相比,试样中的棕刚玉粉比表面积大,除部分与镁砂粉反应生成尖晶石以外, 其余棕刚玉与硅灰、水泥等杂质更容易反应,生成较多液相,棕刚玉颗粒比表面积小,不容易和水泥、硅灰反应生成液相,主要是与镁砂反应生成尖晶石,加入棕刚玉颗粒的试样膨胀率大于加入棕刚玉细粉的试样的膨胀率。

图3 镁质浇注料烧后线变化率对比图

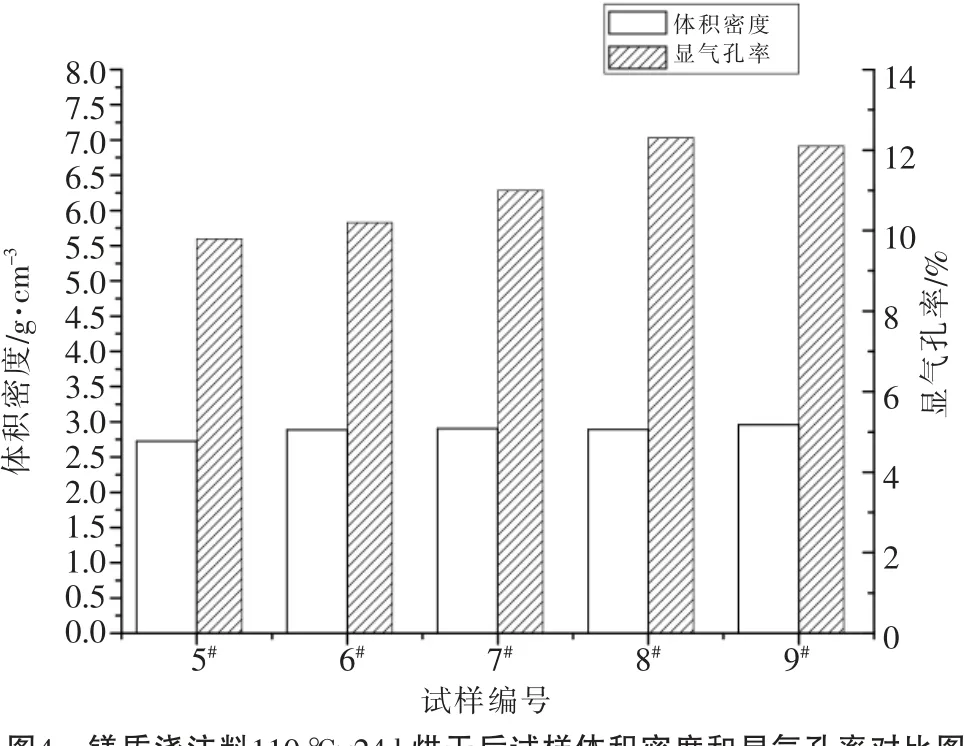

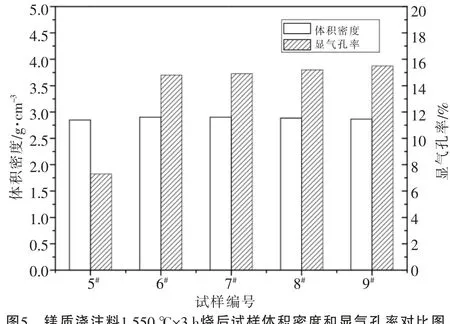

1.6.3 棕刚玉细粉加入量和粒度对镁质浇注料显气

孔率和体积密度的影响

如图4所示为镁质浇注料110 ℃×24 h烘干后试样体积密度和显气孔率, 图5所示为镁质浇注料1 550 ℃×3 h试样体积密度和显气孔率。 由图可知,5#标准配方、6#加入棕刚玉粉5%和7#加入棕刚玉粉10%相比,随着棕刚玉粉的加入量增加,110 ℃×24 h烘干后试样体积密度增加,是因为刚玉密度较镁砂大,加入量越多,体积密度越大。 镁质浇注料1 550 ℃×3 h试样显气孔率明显增加,是因为生成了镁铝尖晶石,镁铝尖晶石伴有7.6 %的体积膨胀。氧化镁理论密度为3.58,氧化铝的理论密度为3.99,而镁铝尖晶石理论体密为3.548。

图4 镁质浇注料110 ℃×24 h烘干后试样体积密度和显气孔率对比图

图5 镁质浇注料1 550 ℃×3 h烧后试样体积密度和显气孔率对比图

1.6.4 棕刚玉粉加入量和粒度对镁质浇注料抗折耐压强度的影响

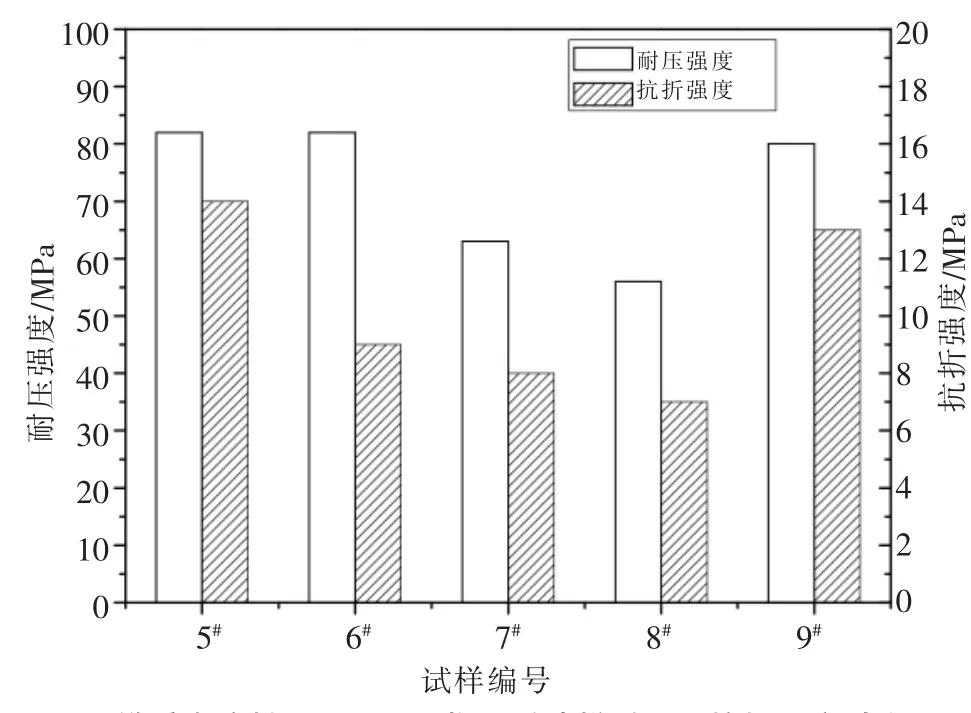

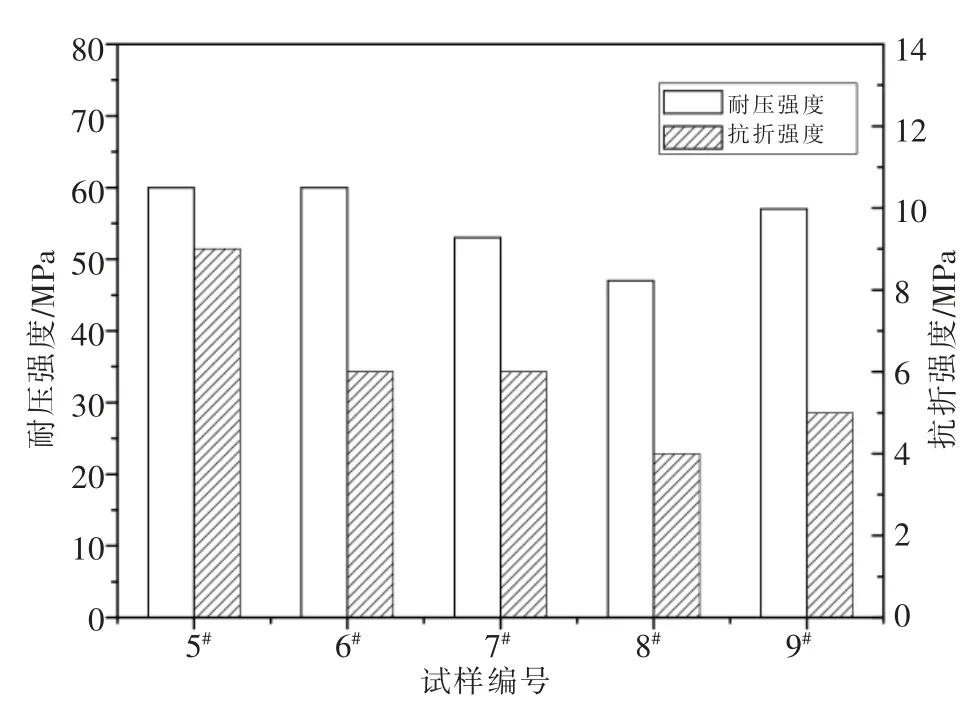

如图6所示为镁质浇注料110 ℃×24 h烘干后试样抗折耐压强度,图7所示为镁质浇注料1 550 ℃×3 h烧后试样抗折强度和耐压强度。

图6 镁质浇注料110 ℃×24 h烘干后试样耐压及抗折强度对比图

图7 镁质浇注料1 550 ℃×3 h烧后试样耐压及抗折强度对比图

由图可知,常温抗折强度大于4 MPa,满足搬运要求。在110 ℃×24 h烘干后的条件下,5#标准配方、6#加入棕刚玉粉5%和7#加入棕刚玉粉10%的配方相比,5#标样抗折强度最大,6#和7#随着棕刚玉的加入抗折强度下降,是因为棕刚玉量增加,中档镁砂粉减少,镁砂和硅灰水化产物减少,结合强度降低。 5#、8#及9#相比,5#抗折强度最大, 随着棕刚玉加入量的增多,抗折强度增加。

而在1 550 ℃×3 h烧后的条件下,5#标准配方、6#加入棕刚玉粉5%和7#加入棕刚玉粉10 %相比,6#和7#试样随着棕刚玉粉的加入抗折强度和耐压强度有上下降的趋势,5#标准配方、8#加入棕刚玉粒度1~0.2 mm加入量为5%和9#加入棕刚玉粒度1~0.2 mm加入量10%相比,8#、9#随着棕刚玉粒度1~0.2 mm加入量的增加,抗折强度和耐压强度都上升。

再看图中5#、6#、8#和5#、7#、9#相比,在110 ℃×24 h烘干后的试样, 加入棕刚玉10%粒度位1~0.2 mm抗折、耐压强度较强;在1 550 ℃×3 h烧后条件下,加入棕刚玉粉10%时,试样的抗折强度较高。

1.6.5 镁质浇注料高温抗折强度

如图8所示为镁质浇注料高温抗折强度。 由图可知,因为1 000 ℃氧化镁没有剧烈反应,无低熔点物相生成,是水泥、硅灰、镁砂水化产物将骨料和基质结合的强度,所以在1 000 ℃时抗折强度很高。 在1 200 ℃时,水化产物分解,强度降低,少量液相生成,低熔点固相生成(镁橄榄石、钙镁橄榄石)和镁铝尖晶石生成,虽然尖晶石可提高高温强度,但是液相的生成严重削弱了骨料和基质连接强度,所以强度降低。 6#、7#和8#、9#相比,引入形式为棕刚玉细粉生成的液相较多,所以粒度1~0.2 mm强度大于细粉。 在1 400 ℃高温作用下,生成了大量镁铝尖晶石连接基质和骨料,是主要强度来源。

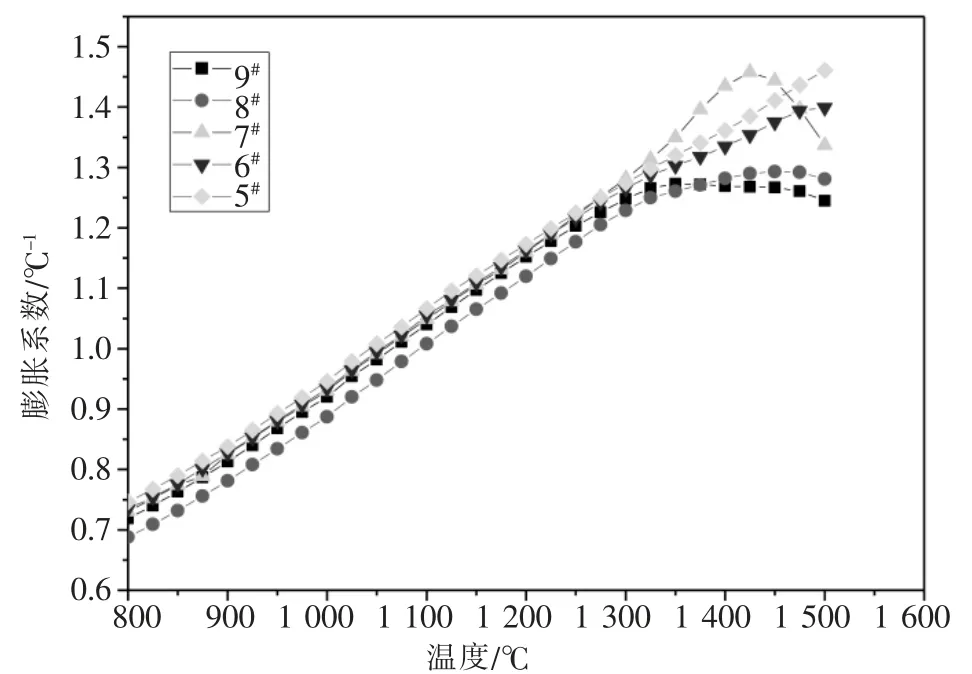

1.6.6 棕刚玉粉加入量和粒度对镁质浇注料热膨胀系数的影响

如图9所示为镁质浇注料热膨胀曲线。由图可知,5#无镁铝尖晶石生成,所以是一条直线,仅在1 500 ℃时有少量液相生成,膨胀速度变缓。 其余加入棕刚玉的试样均在800 ℃左右膨胀速度加快, 因为生成镁铝尖晶石, 镁铝尖晶石伴有7.6%体积膨胀。800~1 300 ℃时, 加入细粉6#、7#膨胀速度明显大于空白样5#和8#、9#,因为棕刚玉细粉越多,生成尖晶石速度快,生成量多,膨胀速度快,所以加入棕刚玉粉10%时膨胀速度最快,8#、9#加入颗粒生成尖晶石速度最慢。1 300~1 500 ℃时,试样内部生成大量液相,试样随温度升高收缩[1],7#试样收缩最快,是因为加入棕刚玉粉最多,引入杂质也多,生成液相量最多,收缩最快。

图9 镁质浇注料热膨胀曲线图

1.6.7 棕刚玉加入量对镁质浇注料抗渣性能的影响

5#和加棕刚玉试样相比,6#、7#与8#、9#相比,以颗粒形式引入棕刚玉,尖晶石生成的少,未能全部堵塞气孔,炉渣的渗透深度较大,以细粉形式引入的棕刚玉生成尖晶石量多,堵塞了大部分气孔,阻止了炉渣的渗透[2]。 7#试样渗透的深度最小,抗渣渗透性较好,是因为尖晶石生成量适宜, 钢渣难以渗透进入试样内部,6#与7#相比,7#试样生成尖晶石过多, 膨胀大,内部结构疏松,钢渣渗透深度较大。

2 结论

本课题研究了棕刚玉加入量和粒度对镁质浇注料常规物理性能、线膨胀系数以及抗渣性能的影响,得出以下结论:

随着棕刚玉加入量增加,镁铝尖晶石的生成量增加,镁质浇注料试样结构疏松,体积密度降低,烧后强度降低;加入棕刚玉颗粒的试样与加入棕刚玉细粉的试样相比, 加入棕刚玉颗粒的试样生成尖晶石量多,膨胀大, 原位生成的尖晶石将骨料与基质紧密结合,提高了固-固结合强度; 加入棕刚玉细粉的试样生成尖晶石量少,生成低熔点物相较多。 因此加入棕刚玉细粉的试样体积密度较大,显气孔率较小,强度较大。

1 000 ℃时,无低熔点物相生成,水泥和硅灰水化产物将骨料和基质结合,强度很高;在1 200 ℃时,水化产物分解,少量液相、低熔点固相和高熔点镁铝尖晶石生成, 液相的生成削弱骨料和基质连接强度,占主导因素,所以强度降低。 而加棕刚玉细粉多的试样高温强度大。加入棕刚玉颗粒的试样与加入棕刚玉细粉的试样相比,加入细粉的试样生成的固相快,生成固相多,加入细粉强度大于加入颗粒强度。在1 400 ℃高温作用下,镁砂中的杂质、硅灰和棕刚玉生成了液相,导致其强度较低。

加入棕刚玉的试样生成镁铝尖晶石提高了抗渣渗透性。 以细粉形式引入棕刚玉与以颗粒形式引入棕刚玉相比, 以细粉形式引入棕刚玉的试样生成尖晶石量多,堵塞大部分气孔,抗渣渗透性好。 加入5%棕刚玉粉的试样渗透深度最小,抗渣渗透性最好,是因为尖晶石生成量适宜, 钢渣难以渗透进入试样内部,加入10%棕刚玉粉生成尖晶石过多,膨胀大,内部结构疏松,钢渣渗透深度较大。