铸坯抗氧化隔离剂喷涂效果的试验研究

黄 敏,翟 炜,张 海,周劲军

(马钢股份有限公司 第四钢轧总厂,安徽 马鞍山 243000)

常规的热轧工艺包括板坯再热、 热轧和卷曲等几个主要过程。钢坯再热炉中,由于环境气氛具有很强的氧化性,在高温的催化下,钢坯表面元素发生氧化反应,形成很厚的氧化皮。

根据世界钢铁协会发布的《世界钢铁统计数据2021》可知,2020年全球粗钢产量18.78亿t,其中,中国粗钢产量达到10.65亿t,如此庞大的产量,如按平均2%的总氧化烧损率计算,则全国钢铁生产过程中氧化烧损量约为2 130万t,相当于一个超大型钢厂的年产量。

某企业响应以习主席为核心的党中央提出的碳达峰碳中和的战略部署,提高资源能源利用水平,最大限度地减轻发展对生态环境造成的影响。 自2012年起, 创新型孵化团队高起点地将中科院过程所对冶金高温特种涂层防护的基理与国家纳米科学中心纳米无机粘结剂技术相结合, 成功孵化出了国内唯一的具有自主知识产权的微纳米金属高温抗氧化隔离剂系列涂层材料, 以及适应工业化现场的在线全自动专用喷涂设备及其应用技术。

1 抗氧化涂料原理及应用范围

1.1 原理介绍

纳微钢坯高温抗氧化防护涂层技术核心,就是在钢坯进加热炉前,在其表面喷涂一层微纳米级的高温防护涂层,使其在加热炉内隔绝钢坯表面与炉内的氧化气氛之间的联系。高温下隔离剂不仅能减少氧化烧损,提高成材率,也能改变氧化铁皮生成的结构,提高氧化层致密的四氧化三铁铁皮的占比,缩减了疏松层占氧化皮总厚度的比值;还可改变氧化皮与钢坯基体的热应力,热膨胀系数也相应得到改变;同时氧化速率的降低减缓了底层富硅层的生成量,因此除鳞率显著提升。 抗氧化涂料三大机理如图1所示。

图1 抗氧化涂料三大机理示意图

1.2 产品概述

该系列产品是由矿粉、冶金废弃物、新型有机粘结剂和无机试剂等, 分别制炼成微纳米级别的粉体和液体,粉、液体双组分,现场复合而成的水性悬浮乳液状新型功能性材料。 目前有针对不同加热工艺制度、不同钢种的11个品种。

该产品适用钢种:普碳钢(角钢、槽钢、工字钢、建筑螺纹、线材、带钢和普碳卷等)、合金钢(合结钢、高强钢、耐磨钢、耐候钢和管线钢等含硅、含镍、含铜、含铝类合金钢)、不锈钢、钛合金等。

该产品适应行业:钢铁行业、锻造业及其下游零部件、基础工具和基础材料加工制造业等。

2 批量试验

为了测试“高温防氧化隔离剂”在大生产状态下批量使用的有效性和实用性, 在喷涂设备安装完成且具备板坯喷涂功能后, 开始对入炉铸坯批量喷涂试用。计划按一定涂料量试用,并对防氧化效果进行评价,得出吨钢平均减少氧化烧损量。于2021年初对热轧生产线上的入炉前板坯进行了间断性地连续喷涂,并进行了跟踪和分析。

2.1 现场设备布置及工艺

图2为高温喷涂工艺流程图。通过水系统及其压缩空气系统, 设备控制及自动化系统对原料罐搅拌罐、供料泵站系统、物料返回系统和管路冲洗系统进行控制确保系统正常运行。 首先是原料在原料罐中经过搅拌均匀后,利用设备控制及自动化系统,通过供料泵站系统将高温涂层物料送入喷涂设备中;同时在连铸坯输送辊道上通过连铸坯对中设备, 将连铸坯调整到辊道中间, 利用表面除鳞设备将钢坯表面前期产生的氧化铁皮及杂质去除掉, 并使用表面清扫设备进行表面清扫处理; 利用喷涂设备将高温防护涂层物料根据一定的工艺参数喷涂于钢坯表面, 之后利用连铸坯输送辊道将高温防护涂料涂覆的钢坯样品输送到加热炉中;同时在表面除鳞设备、表面清扫设备和喷涂设备运行时,启用除尘设备,防止环境污染。

图2 喷涂工艺流程图

2.2 喷涂的均匀性和涂料的吨钢用量

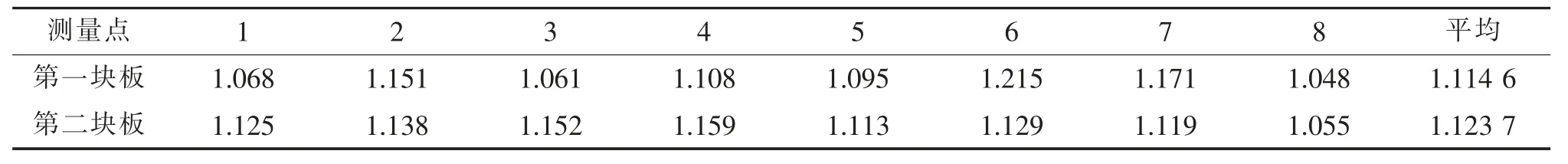

在板坯上放置两块2 000 mm×250 mm表面光滑的不锈钢板基板,与钢坯同步喷涂,喷涂后取下,待表面涂料干燥后均匀取16个点测量厚度, 减去不锈钢板厚度,得出涂料厚度,通过对16个点的涂料厚度进行比较,判断喷涂的均匀性。 取涂料的平均厚度,再根据板坯尺寸和涂料的比重(2.0 g/cm3),计算出涂料的吨钢用量。 表1为不锈钢板基板测量结果。

表1 基板厚度测量 (mm)

选取的16个点测量厚度,测量值见表2。 从各个点的涂料厚度可以看出,在线自动喷涂均匀。通过计算,喷涂厚度为0.24 mm,涂料密度按2.0 g/cm3及喷涂损失计算,涂料使用量为0.55 kg/t钢,满足技术协议中的最低技术指标:涂料吨钢消耗涂料≤0.6 kg。

表2 喷涂厚度测量记录 (mm)

2.3 测试方法及喷涂效果

从生产系统里导出板坯生产全过程信息数据,取相同工况下喷涂与未喷涂数量基本一致的板坯样本,按连铸机号、钢种进行分类分析比较。

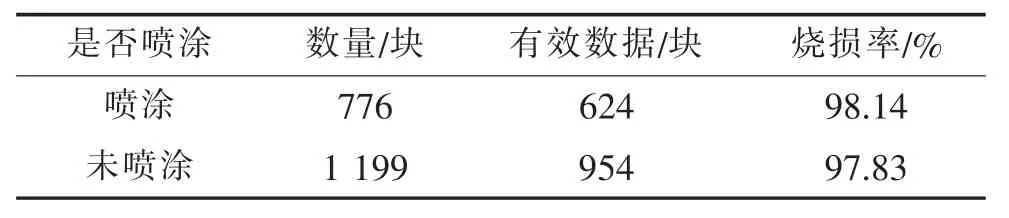

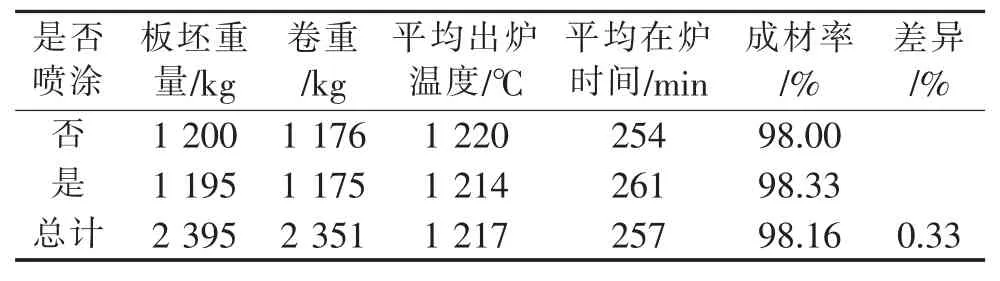

本次测试共选取钢坯1 975块, 其中已喷涂776块,未喷涂1 199块,喷涂的板坯平均成材率比未喷涂的板坯成材率提高了0.31%(见表3)。

表3 整体喷涂与未喷材料成材率对比

(1)按连铸机分析

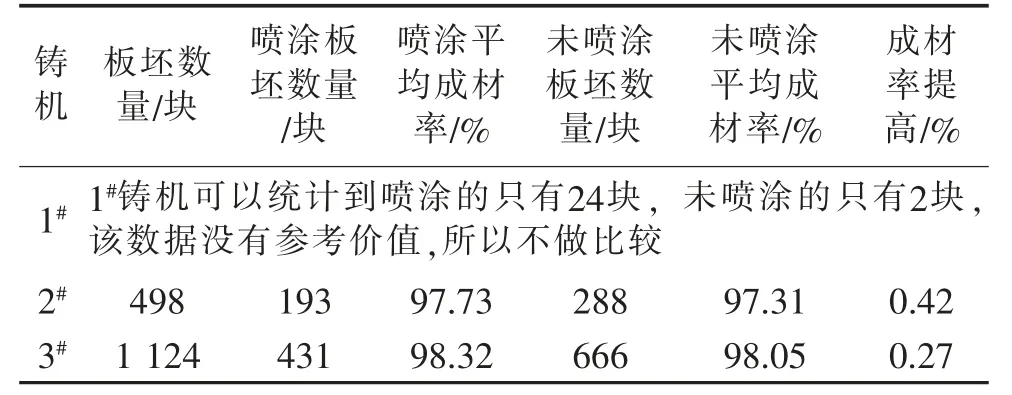

从生产实绩跟踪数据看,连铸不同机组成材率存在差异, 故在分析喷涂效果时按连铸机组分开比较(见表4)。

表4 连铸机组间比较

可以看出,2#连铸机板坯喷涂后成材率平均提高0.42%,3#连铸机板坯喷涂后成材率平均提高0.27%。

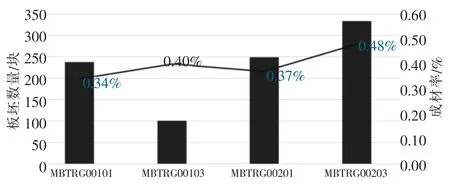

(2)按钢种分析

由于个别数据实验数量有限,不具有代表性,影响结果判断, 故以喷涂量较大的四个钢种进行对比分析,如图3所示。

图3 喷涂效果在钢钟上差异对比图

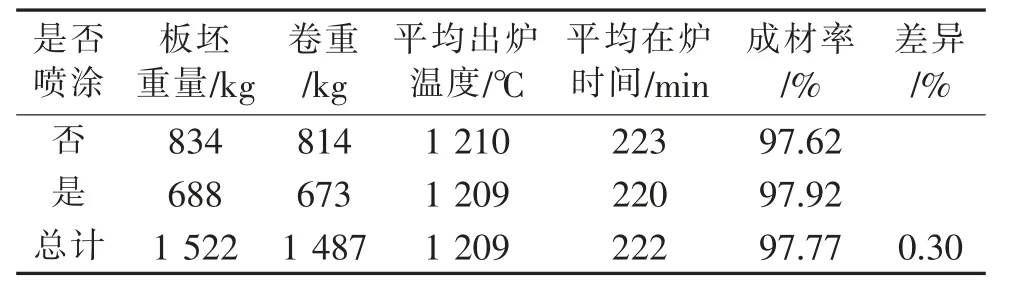

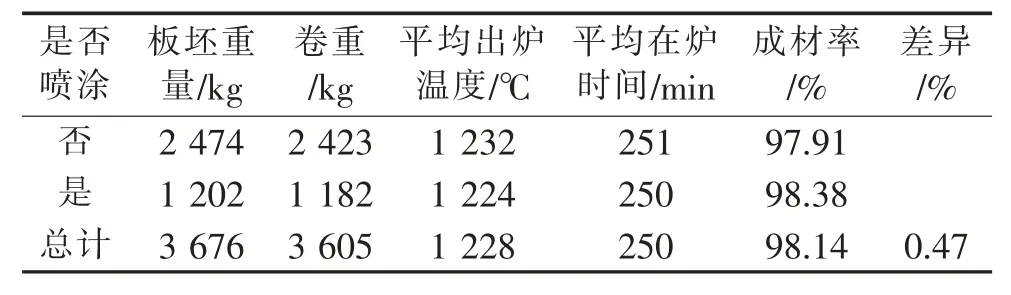

选取板坯数量较多的三个钢种(MBTRG00101、MBTRG00201及MBTRG00301)进行了比较,结果见表5~表7。

表5 MBTRG00101比较

从表5~表7可以看出, 相同钢种在相同的工况下,喷涂的效果均比较明显,成材率稳定提高。

表7 MBTRG00301比较

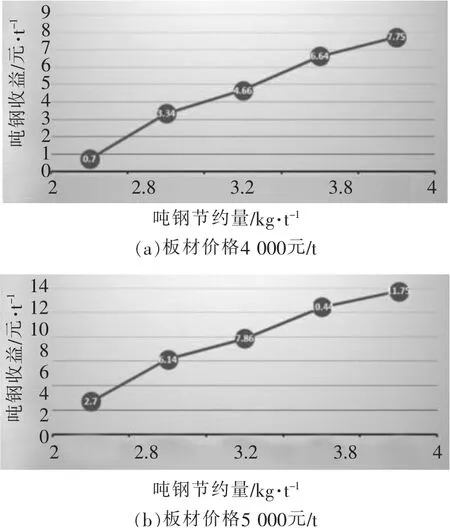

3 初步效益计算

喷涂涂料后, 成材率比未喷涂时增加0.31%;氧化铁皮依据目前市场可查询到回收平均含税价约为700元/t;涂料用量按0.6 kg/t计算涂料价格;水电气人工成本按实际情况计算。吨钢收益计算公式:吨钢收益=吨钢节约量×(钢材价格-氧化铁皮价格)/1 000-吨钢用涂料成本-水电气人工成本。

表6 MBTRG00201比较

针对两种不同板材价格分别作出效益曲线图(见图4)。

图4 不同板材价格的效益曲线图

4 结论

数据结果表明, 将喷涂设备进行调试优化改造并调高喷涂压力,此方法取得了明显的效果,在吨钢喷涂量0.55 kg/t条件下,吨钢烧损可降低0.31%,结果都完全达到产品试用的技术协议要求, 即涂料吨钢消耗涂料≤0.6 kg,吨钢烧损降低≥0.28 kg,且现有设备已经能够满足大批量长时间的喷涂运行。