炼钢电弧炉用耐火材料的发展

徐平坤

(广州耐火材料厂,广东 广州 510300)

炼钢电弧炉是以电极端部和炉料之间发生的电弧为热能进行炼钢的设备。 电弧炉以废钢为炉料直接炼钢,与矿石炼铁后再炼钢相比,基建投资少,节能60%、节水40%、减少废气排放86%、减少废渣97%[1]。 交流电弧炉历史悠久,交流电是通过三根石墨电极输入炉内,在电极下端与金属料之间产生电弧,利用电弧高温直接加热炉料,使炼钢过程得以进行。供电功率越高, 炉料熔化速度越快, 降低能量消耗越多,因此出现超高功率(UHP)电弧炉。在超高功率的基础上发展了直流(DC)电弧炉炼钢。 直流电弧炉是以一根石墨电极的端点为阴极,炉底为阳极,石墨电极位于炉膛中心部位。与UHP相比设备结构简单,建设费用低,熔池中的电流与热量分布比较均匀,不存在过热区域,因此耐火材料损耗比较小、节能且噪音小等。 目前,炼钢电弧炉向大型化、控制自动化方向发展。

我国的电弧炉主要用来生产合金钢。 炼钢水平与工业发达国家相比差距较大, 如2015年我国电炉钢占粗钢总产量的6.1%,2020年有所提高,但也不超过10%, 与世界平均水平的30%相比还有较大差距。我国已经引进先进水平的UHP和DC电弧炉,随着经济发展,工业化程度提高,必然伴以废钢资源数量增加,同时发展铁矿石直接还原炼铁技术,代替废钢,增加电弧炉炼钢的炉料,还有核电的发展,使电弧炉炼钢有了物质保证。 电弧炉的内衬是耐火材料构成的,随着UHP和DC技术的发展,需要新型优质耐火材料与之相配套。有人说[2]:没有优质炉衬、炉底耐火材料支持长寿炉龄, 超高功率电弧炉就无法发挥高效生产的优势。 炉底耐火材料是直流电弧炉得以实现的必要条件, 反映了炼钢与耐火材料技术的互相影响,互为依存,在电弧炉炼钢系统优化生产中有不可分割的作用。

1 电弧炉的结构变化

传统的电弧炉由炉顶(又称炉盖)、炉墙、炉坡、炉底和出钢槽构成,全部用耐火材料构筑,外包钢制炉壳。炉墙一侧设有炉门,另一侧为出钢口,并与出钢槽相连。 而UHP和DC电弧炉采用偏心炉底出钢,使炉体由倾动式改为固定式,炉底有供气搅拌设置,炉顶安装氧-燃料烧嘴,在炉底偏心位置设置出钢口,代替出钢槽。由于取消了倾动设备,扩大了水冷面积,缓和了炉衬的损毁,适当降低了出钢温度,并缩短了出钢时间,从而降低生产成本。 炉墙采用镶砌水冷箱式水冷套措施,其内表面喷涂一层耐火涂料,使其挂渣形成保护层,可有效降低耐火材料消耗,但电耗可能增加。国外有的电弧炉功率达1 000 kV·A/t以上,炉墙寿命达2 000炉次以上, 水冷炉盖寿命达4 000炉次,降低耐火材料消耗60%以上。

2 耐火材料内衬的损毁因素

电弧炉内衬的耐火材料长期处于高温、 熔渣侵蚀和急热急冷状态下,工作条件极其恶劣。在炼钢的熔化期和氧化期,不致于因高温损坏炉衬,但在还原期的钢液温度相当高,又受电弧直接辐射(有时温度达4 000 ℃以上),炉衬很容易造成熔融损坏。出完钢装料时,炉衬温度突然下降,装完料开始送电,温度又逐渐升高,这种急冷急热是炉衬剥落的直接原因,主要是炉顶容易剥落。

耐火材料内衬损毁的主要因素包括[3]:(1)化学侵蚀。 FeO或渣中SiO2与耐火材料中的CaO、MgO之间的化学反应,使炉衬变为熔渣,而导致损毁。(2)耐火材料内衬中的碳成分被含氧成分(如FeO、O2、MgO等)氧化,导致耐火材料脱碳而损毁。(3)冲刷和机械冲击。钢水或熔渣流过耐火材料表面,以物理性磨损或冲刷炉衬,而导致内衬损毁;在出钢口、渣线、电极口或排气口平台等冲刷严重, 废钢等炉料吊入往往撞击炉衬而损毁。(4)水化。在生产过程中,往往会出现炉顶或炉墙漏水或渗水,还有水蒸气,与碱性耐火材料中的MgO、CaO进行水化反应,使内衬损毁。

3 电弧炉用耐火材料

根据电弧炉的结构, 由于各部位承受的热负荷大小不同,与熔渣、钢水接触作用及机械损坏程度存在差异,不同部位必须采用不同的耐火材料[4]。

3.1 炉顶(盖)

我国中小电弧炉普遍采用烧成或不烧高铝砖,局部用高铝质或刚玉质不定形耐火材料预制件。 大型超高功率电弧炉和直流电弧炉采用水冷技术,除三角区外,炉顶耐火材料不是关键。三角区由于强烈热震及电极热辐射苛刻, 国外普遍采用刚玉质或铝铬质捣打料,我国一般用高铝质或刚玉质捣打料。天津钢管集团公司150 t超高功率电弧炉, 炉顶三角部分(三个电极孔周围)采用铬刚玉质浇注料预制件,预先烘烤,现场直接使用,并解决了电极孔定位的难题。还针对氧枪上部损毁较快问题,在该区域采取局部加厚处理,使炉顶各部分损毁速度基本一致,最高寿命达676炉次。

3.2 炉墙(壁)

分为一般炉墙、渣线区和临近电弧的热点部位炉墙。 一般炉墙主要用镁砖、白云石砖砌筑,也有用不烧镁砖和沥青结合的镁质及白云石质捣打料。 超高功率和直流电弧炉冶炼特殊钢的炉壁使用镁铬砖和优质镁砖砌筑。 由于渣线和热点部位是炉墙的薄弱环节,炉墙的寿命主要取决于热点部位的损坏程度,因此特别重视热点部位的耐火材料,早期使用镁铬砖, 使用寿命100~150炉次, 现在使用镁碳砖,寿命达300炉次以上。 为使炉墙损毁趋于平衡,延长寿命,在炉墙镶砌水冷箱或水冷套措施,其表面喷涂一层耐火涂料, 使用时挂渣形成保护层,不但提高炉墙寿命, 还能使电极消耗降低0.5 kg/t,生产成本降低5%~10%。

3.3 炉底和炉坡

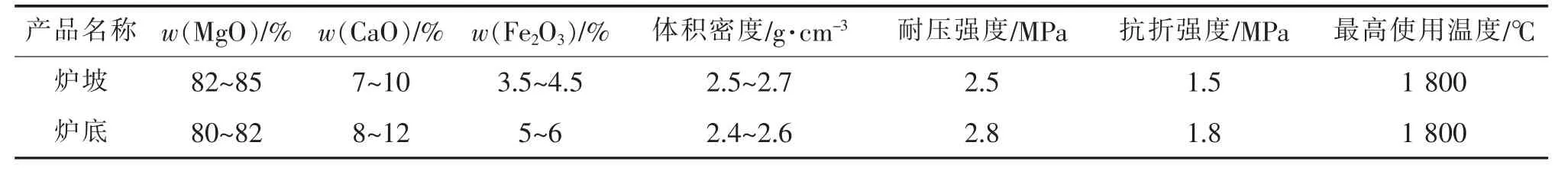

炉底和炉坡构成熔池, 是装炉料和钢液汇集的部位。炉底普遍采用优质电熔镁砂打结内衬,一般分两层,下层用镁砖或沥青结合的镁砖砌筑,上面用镁质或镁钙铁质捣打料, 工作层打结料直接影响炉底寿命。20世纪90年代出现的镁钙铁质干式捣打料,施工方便、烧结速度快、使用中形成良好的烧结层,提高了抗侵蚀和抗冲刷性能,耐火材料消耗降到2 kg/t以下。炉坡料与炉底料被侵蚀的情况有些不同,某公司[5]在炉坡部分采取适当提高MgO含量,降低Fe2O3含量,使用纳米级微粉提高烧结性能,改进后捣打料的理化指标见表1。 炉坡上部的渣线部位,由于熔渣侵蚀严重,要进行喷补作业。

表1 改进后的炉坡、炉底捣打料理化指标

3.4 出钢槽(口)

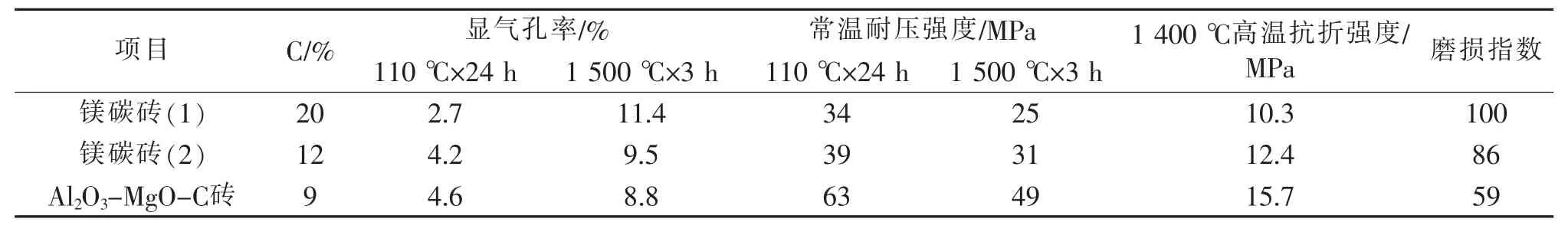

一般的侧式出钢槽,我国普遍采用高铝砖、蜡石砖等砌筑,或者用捣打料、浇注料制成整体出钢槽。20世纪80年代开发的偏心出钢口, 由原来的倾动式出钢改为固定式出钢, 偏心底出钢对耐火材料来说有许多优点:可使水冷区域扩大、耐火材料用量及钢包渣量减少等。 因此,可降低出钢温度13 ℃、降低炉底耐火材料消耗0.5 kg/t、 降低钢包耐火材料消耗0.43 kg/t、 降低喷补耐火材料消耗0.64 kg/t。 出钢口砖为沥青浸渍烧成镁砖、 管砖为镁碳砖, 端部为Al2O3-SiC-C砖或镁碳砖。 出钢口管由于反复出钢,侵蚀冲刷严重,直径扩大,需要维修更换。 日本人发明一种Al2O3-MgO-C砖,含碳量低,具有很好的耐磨性和抗侵蚀性能。 因此,可把初始管砖的孔径扩大,使出钢时间缩短,提高操作效率。出钢口砖的性能见表2。 为了使出钢顺利,常采用镁橄榄石基质的粗砂引流料。 炉底吹气元件普遍用镁碳质供气砖和供气干式料。

表2 出钢口用镁碳砖和AI2O3-MgO-C砖性能

3.5 喷补料

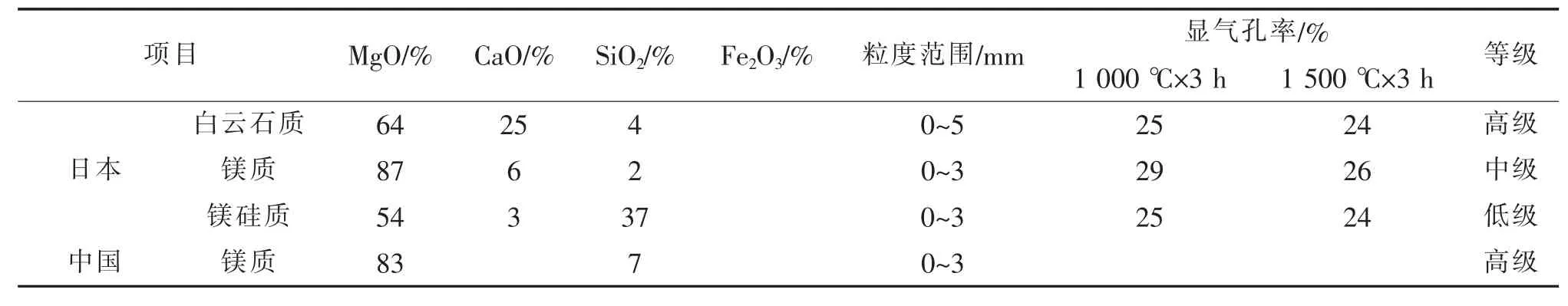

喷补料主要用于电弧炉的渣线及热点部位,还有直流电弧炉的电极套管。 我国和日本开发的白云石质、镁钙质、镁质喷补料理化指标见表3。

表3 日本和中国喷补料的理化指标

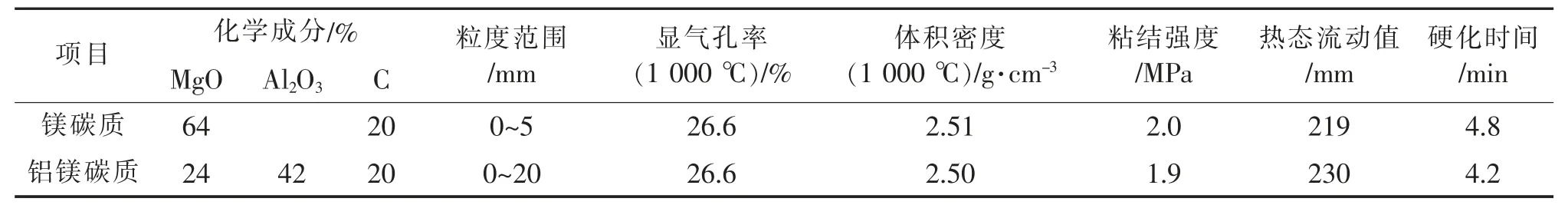

直流电弧炉的电极套管需要经常修补, 也是通过热喷补,喷补温度≥800 C°。 日本开发的碳结合镁碳质和铝镁碳质热态喷补料性能较好,见表4。

表4 电极套管砖热态喷补料性能

3.6 直流电弧炉用耐火材料

直流电弧炉的炉顶、炉墙、出钢口系统用耐火材料与超高功率电弧炉大同小异, 唯有底电极的结构不同。有两种材质的底电极,即MgO-C质耐火材料底电极和金属底电极。 金属底电极是以镶嵌于炉底耐火材料中的金属元件为阳极, 分为风冷式金属触针底电极、 钢片底电极和水冷式1-4根金属棒底电极,分别以ABB、GHH、Clecim为代表。 对于直流电弧炉来说,底电极的寿命就是炉底耐火材料的寿命。炉底吹气元件,普遍用MgO-C供气砖和供气干式料。

世界主要国家和地区电弧炉用耐火材料见表5。

表5 一些国家和地区电弧炉用耐火材料

4 讨论

4.1 炼钢电弧炉用耐火材料,随着炉子结构变化而发展

一般交流电弧炉(功率500~700 kV·A/t)[6]发展为超高功率(UHP)电弧炉及直流(DC)电弧炉,炉子结构改变,炉盖、炉壁大面积水冷,炉盖上安装氧-燃料烧嘴,偏心炉底出钢和喷吹惰性气体等,还有8%左右的钢水和熔渣留在炉内,甚至无渣出钢,这样一来,不但耐火材料用量减少,而且对炉衬和钢包耐火材料的侵蚀也有所减轻。 如英国ASW公司120 t电弧炉运行表明:降低炉底耐火材料消耗0.5 kg/t、降低钢包耐火材料消耗0.43 kg/t、降低喷补料消耗0.64 kg/t。对于超高功率(UHP) 电弧炉的三角区 (电极孔周围)、热点区域和渣线,使用条件苛刻,必须选择优质的高档耐火材料。 而DC与UHP电弧炉相比,DC电弧炉唯有一根电极,位于炉膛中心,熔池中的电流与热量分布相对比较均匀,且不存在热点区域,因而耐火材料的损耗速度减小,同时由于炉龄延长,耐火材料综合消耗降低50%~60%。 唯有炉底导电是直流电弧炉的最主要特征,无论是采用炉底耐火材料为阳极,还是以镶嵌于炉底耐火材料中的金属元件为阳极,其所处的工作环境和工作条件都十分严苛, 炉底电极寿命就是炉底耐火材料寿命,是DC电弧炉用耐火材料的主攻方向。目前一般炉底电极周围使用MgOC质或MgO质套砖,其他部位使用干式料,可冷补。随着电弧炉设备改进及冶炼技术的提高, 电力工业发展,电炉钢成本不断下降,现在电弧炉不但用于生产合金钢,还大量用来生产碳素钢,发展前景可观。 因此应该加强电弧炉用耐火材料的研究。

4.2 电弧炉炼钢工艺的变化对耐火材料的影响不可轻视

如某公司的90 t超高功率电弧炉,刚投产时用全废钢冶炼,三年后开始采用兑铁水的工艺生产,再过五年改为炉底底吹工艺, 然后又对氧枪系统进行了改造。随着炼钢生产工艺条件的改变,内衬用耐火材料的侵蚀状况更加严重, 炉龄下降到400~500炉次。为此,该公司采取了选用优质耐火材料、优化炉墙砌筑和炉底打结工艺、改进冶炼工艺、调整造渣制度、实施溅渣护炉和挂渣护炉工艺, 使炉衬耐火材料大幅度提高到850炉次以上,补炉料由60 t/炉役,下降到10 t/炉役。

4.3 必须做好耐火制品的砌筑,保证浇注料、捣打料的施工质量

由于电弧炉使用条件苛刻, 炉墙镁碳砖的外形尺寸精度和砌筑质量,对耐火材料内衬寿命的影响,甚至超过镁碳砖本身的物理化学性能。 为了防止高温热膨胀出现的起拱或跑砖现象,砖与砖之间预留1~3 mm砖缝,并捣入一种防热脂的特殊材料。 特别要关注超高功率(UHP)和直流(DC)电弧炉炉底的施工,工作层打结的好坏,直接影响炉底的寿命。 尤其要重视镁钙铁质打结料,要能形成致密的烧结层。因此,要采用固定胎模和“十”字交叉法进行打结,打结料分批加入, 每批打结料厚度<150 mm, 充分捣打,达到致密。

5 结语

炼钢电弧炉, 由三根电极的普通交流电弧炉发展为超高功率(UHP)及一根电极直流(DC)电弧炉,其炉体结构有所改变,采用偏心炉底出钢、炉底喷吹气体,直流电弧炉用炉底做阳极导电等。其内衬所用的耐火材料也随着变化。 由普通电弧炉炉顶用高铝砖、炉墙用镁砖、白云石砖、炉底用镁质、白云石质捣打料、 出钢槽由高铝砖砌筑或高铝质浇注料整体浇注出钢槽。 而超高功率和直流电弧炉变为炉顶三角区用刚玉质浇注料或预制件,炉墙用镁碳砖,并对炉顶、炉墙采用大面积水冷,减少耐火材料用量,提高内衬寿命。 超高功率电弧炉的热点区域及渣线等侵蚀比较严重部位采取喷补。 炉底和炉坡用镁钙铁质打结料。直流电弧炉无热点区域,可是炉底作为阳极要求耐火材料具有导电性, 采用镁碳砖或镶嵌金属元件的镁碳砖。