新型环形内燃室顶燃式热风炉燃烧过程模拟及分析

陈浩宇,程晓曼,程树森,王 亮,刘世聚

(1.北京科技大学 冶金与生态工程学院,北京 100083;2.河南省豫兴热风炉工程技术有限公司,河南 郑州 450008)

高炉炼铁过程能耗大,污染重,因此冶金炼铁行 业内需要解决的重要问题之一就是在提高产品质量的同时,以最小成本提高收益、降低能耗、减少排污。热风炉是通过间歇性燃烧燃气, 通过蓄热体吸收热量,间歇性为高炉提供热风的设备,是高炉炼铁生产中重要的子系统之一。热风炉对提高高炉鼓风温度,增加喷煤量,降低燃烧比起到重要作用。长期的高炉炼铁实践证明,热风炉送风温度每升高100 ℃,焦比降低15~20 kg/t,相应产量提高3%左右[1]。

前人对热风炉燃烧室内的气体流动[2-4]及燃烧过程[5-9]进行了很多相关的模拟计算研究,赵臣臣等[10]对顶燃式热风炉周期性工作进行了数值模拟,结果表明热风炉蓄热室内部温度相差200 ℃,混烧1%和2%焦炉煤气均可以提高热风平均温度20 ℃。 魏前龙等[11]对顶燃式悬链线热风炉进行了研究分析,发现燃烧室底部高温烟气流速分布均匀,换热效率高,进一步减小了拱顶温度与送风温度间差值, 从而有效提高了热风炉的送风温度。 因此燃烧过程合理的温度分布和火焰形状是热风炉在实际生产中实现长寿、高风温、环保和节能的关键,而流场和浓度场是温度场和火焰形状的基础。

内燃式热风炉的燃烧室与蓄热室同在一个壳体之内,隔墙两侧温差大,尤其是下部,这会导致大墙和拱顶容易产生裂缝、损坏、掉砖等。 为优化内燃式热风炉燃烧过程与气流分布,延长热风炉使用寿命,设计了一种新型环形内燃式热风炉, 并对其燃烧过程进行模拟分析。

1 几何模型及计算条件

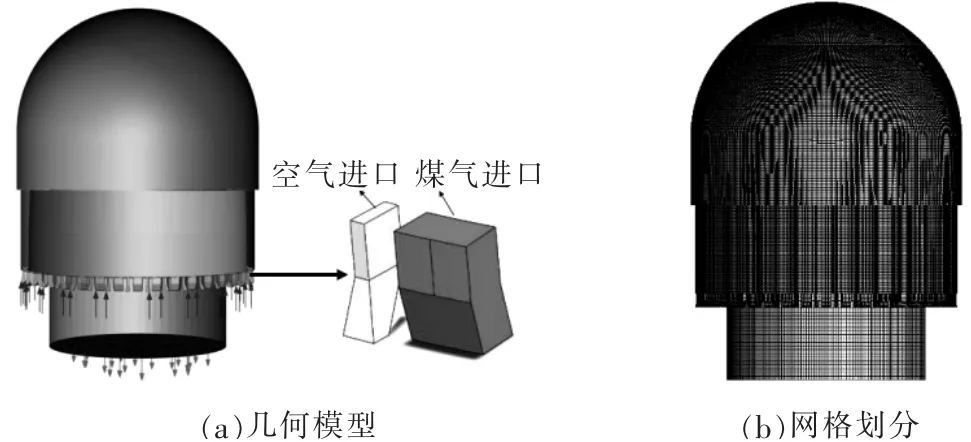

本研究所有的计算模型均采用六面体结构网格进行划分,计算域中总体网格数量达到176万,热风炉的主要工艺参数如表1所示。 在SOLIDWORK中进行建模,导入ICEM CFD中进行网格划分,几何模型与网格划分如图1所示。

图1 热风炉物理模型示意图

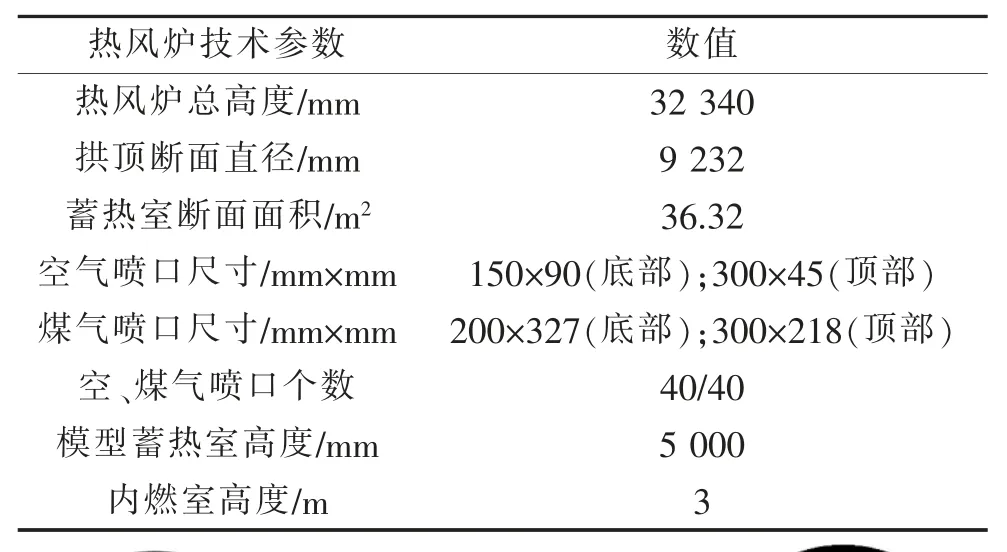

表1 热风炉技术参数

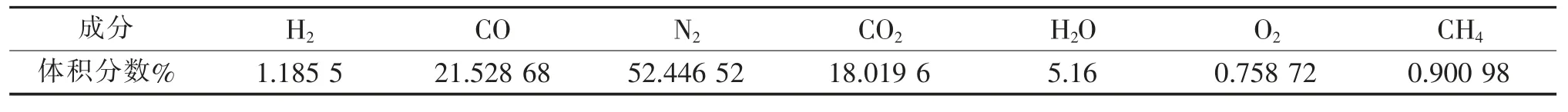

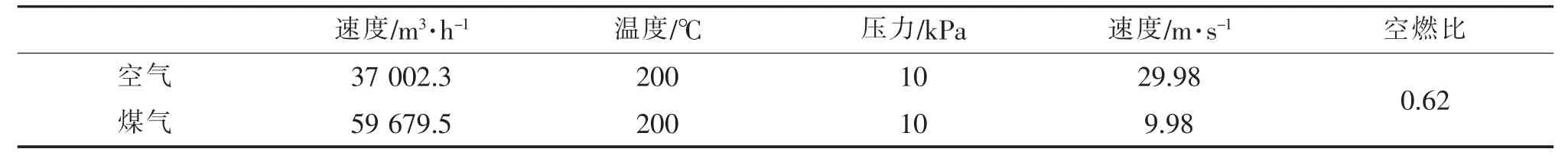

本文研究的热风炉燃烧所用的高炉煤气成分见表2,助燃空气和煤气的相关参数见表3。

表2 高炉湿煤气成分

表3 助燃空气和煤气相关参数

由于在热风炉环形燃烧室中的气体流动属于湍流流动,因此选择k-ε双方程模型作为湍流模型。 空气、煤气通过40对管道进入环形内燃室中混合燃烧,其燃烧类型属于湍流扩散燃烧, 采用混合分数方法进行非预混燃烧,PDF几率密度函数的方法处理化学反应和湍流之间的相互作用[12]。 因此在热态模拟过程中选用将混合过程和控制作用和脉动作用的影响有机统一的k-ε-g模型,采用稳态计算。

入口边界条件为煤气和空气入口,设置为速度入口,煤气速度平均速度为9.98 m/s,入口温度为473 K,平均混合分数为1,平均混合分数均方差为0;空气平均速度为20.5 m/s,入口温度473 K,平均混合分数与平均混合分数均方差均为0。蓄热室出口设置为压力出口,设定出口的表压为400 Pa,假设燃烧室壁面绝热,壁面热流密度设置为零。在蓄热室区域设置为多孔介质,其水平阻力系数无穷大。为探究不同高度内燃室对燃烧过程的影响,内燃室高度分别取2 m,3 m及4 m三种情况进行燃烧过程分析。

2 结果与讨论

2.1 流场分析

在热风炉燃烧期, 高炉煤气与助燃空气通过40对管道进入环形内燃室中混合燃烧,不同高度内燃室的速度矢量图与云图如图2所示。 由图可知,混合气体从环形内燃室进入到直段拱顶后一部分气流形成向拱顶外侧回旋的涡流, 一部分气流向下行成回旋的气流。向下回旋的气流抵达蓄热室后,由于蓄热室内的格孔不互通,一部分气流逆反向上,另一部分气流进入蓄热室后沿格孔向下运动,因此,蓄热室内气体速度分布主要由Y向速度决定。 由蓄热室入口处逆反向上的气流与拱顶内向两侧回旋的气流在中心汇聚,分别形成“X”状、“方形”状、“圆形”状涡流,这种涡流包裹着火焰, 切断了火焰向拱顶内测耐火材料的发展,保护了拱顶内衬。

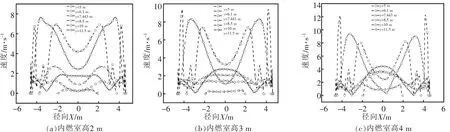

不同高度内燃室横截面速度分布如图3所示。 由图3及图2中的速度云图可知, 随着内燃室高度的增加,拱顶直段内近壁处的气流流速平均值从1.2 m/s增加至1.8 m/s, 球形拱顶内气体流速最大值由1.75 m/s增加至4.44 m/s。球形拱顶内中心气流流速逐渐增大,其最大值由1.75 m/s增加至4.43 m/s,但两侧气流流速变化不大。 向下回旋的气流体积不断减小,拱顶直段内近中心处的气流流速逐渐降低,但其流速最大值由7.73 m/s增加至12.23 m/s。 涡流中心处高速气流区从远离内燃室出口处逐渐向内燃室出口处移动,并且当内燃室高度为4 m时,内燃室出口处气体流速最大,这会加大内燃室出口处内侧区域材料的磨损。

图3 不同高度内燃室横截面速度分布图

2.2 温度分布与火焰形状分析

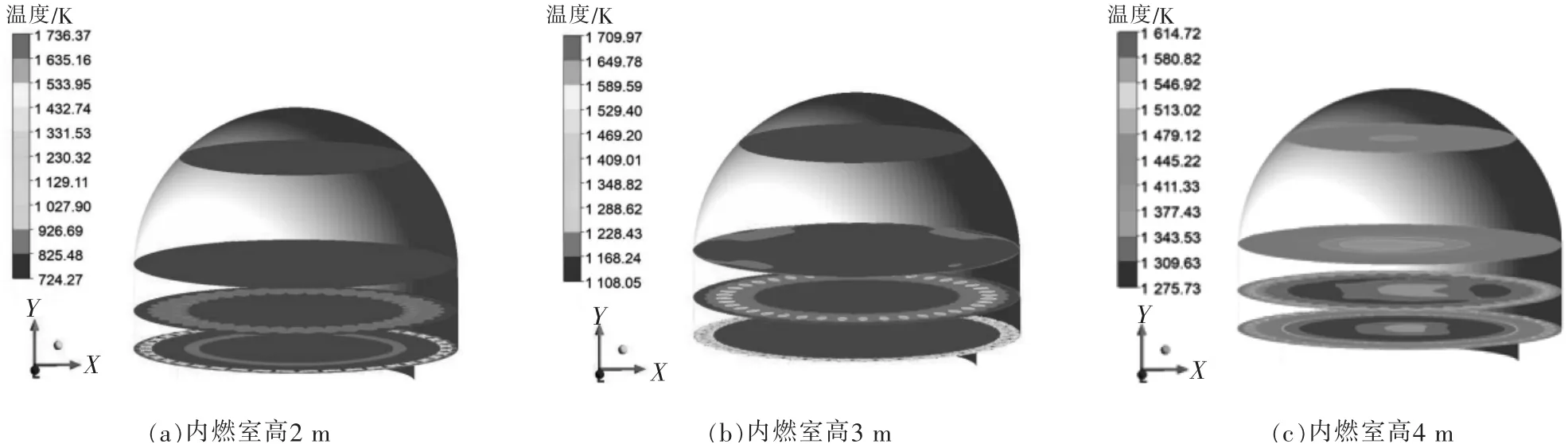

内燃室高度分别为2 m、3 m及4 m时Z=0截面温度分布如图4所示。 从图中可以看出,气流进入拱顶后形成一段温度梯度区域。随着内燃室高度从2 m增加至4 m, 截面温度最高值由1 707.31 K降低至1 579.51 K, 拱顶内最高与最低温度差值减小,由845.01 K降低至232.92 K。蓄热室内温度最大值与最小值差值逐渐降低,由112 K降低至52 K,蓄热室内温度逐渐趋于平均, 这说明内燃室高度的增加有利于蓄热室内温度的平均, 有利于蓄热室内格子砖的长寿使用。为获得较好的氮氧化物排放指标,热风炉炉顶温度应尽量维持在1 350 ℃以下,内燃室高度的增加可以有效降低炉顶温度, 减少炉顶内氮氧化物的产生, 减小高温区炉壳内受到的晶界应力腐蚀的破坏[13],这对延长热风炉寿命有积极影响。

图4 Z=0截面温度场分布云图

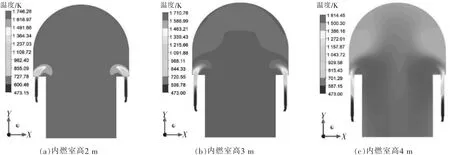

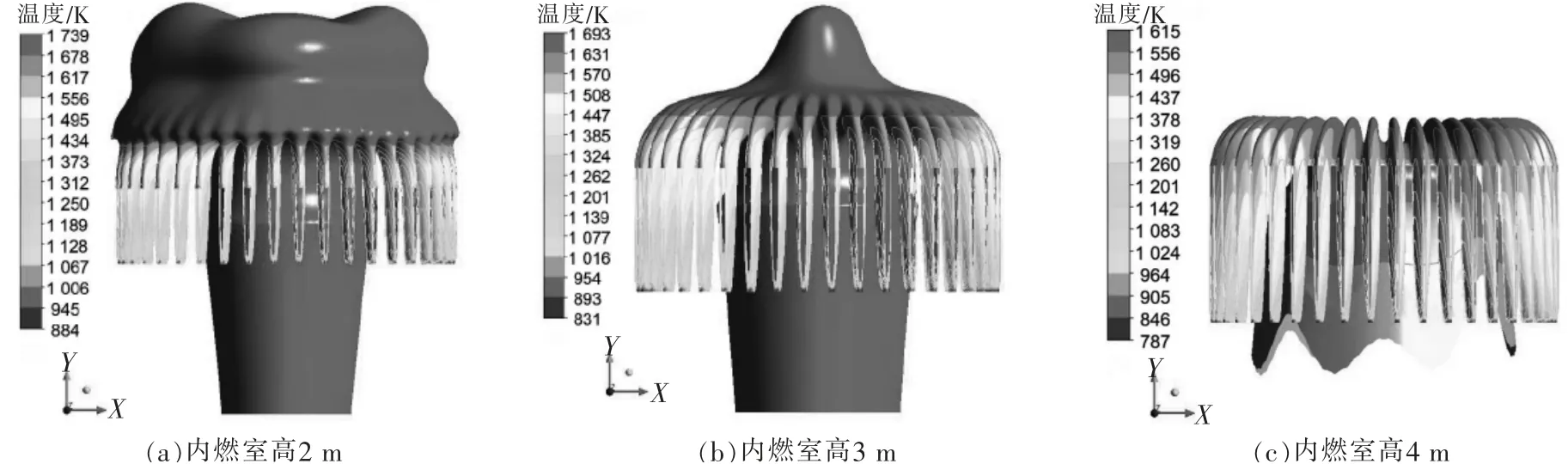

内燃室高度不同时, 拱顶内不同高度截面的温度分布如图5所示。不同高度截面径向温度分布如图6所示。可以看出,随着内燃室高度的增加,拱顶内最高温度从1 736.37 K 降低至1 614.72 K, 降低了121.65 K;最低温度从724.27 K上升至1 275.73 K,上升了551.46 K;拱顶内温差从1 012.1 K降低至338.99 K,内燃室高度的增加有效提高了内燃室出口处的温度。随着内燃室高度的增加,拱顶内虽然温度最大最小值温差逐渐减小,但不同高度截面温度差变大。其中内燃室高度为2 m、3 m时, 球形拱顶内温差较小,不同高度截面最大温差为83 K; 内燃室高度为4 m时,不同高度截面温差有所差异,且在球形拱顶内,心部温度高于两侧温度, 这是由于这一区域内两侧回旋区气流流速大于中心处气流流速, 局部换热量较大所导致的。

图5 拱顶内不同高度截面温度分布云图

图6 不同高度截面径向温度分布图

截面高度为5 m时(即蓄热室入口)截面径向温度云图及温度分布如图7所示。 由图可知,随着内燃室高度的增加, 蓄热室截面内最高温度降低至1 614.72 K,最低温度增加至1 275.73 K,温差降低至338.99 K。 由图7(d)可知,随着内燃室高度的增加,蓄热式入口处的温度趋向于均匀化分布,内燃室高度为3 m、4 m时,蓄热室入口处最大温差分别为53 K与66 K,但前者温度分布较为均匀。

图7 截面高度Y=5 m时径向温度云图及分布图

火焰形状可通过当量混合分数fx确定,fx可由kε-g模型计算,在本次计算条件下fx=0.64。 不同内燃室高度的火焰形状温度分布如图8所示。 可以看出,内燃室高度为2 m时, 其火焰向上延伸高度最大,随着内燃室高度的增加, 内燃室内火焰向上延伸高度明显减小,向下延伸进蓄热室深度明显减小,火焰最高温度从1 739 K降低至1 615 K。

图8 火焰形状温度分布图

2.3 CO浓度场分析

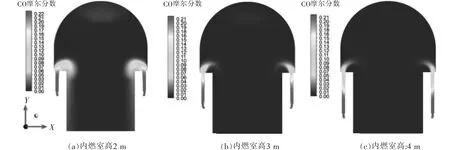

Z=0截面处CO浓度分布如图9所示。 可以看出,在Z=0截面内,内燃室内CO并没有完全燃烧,混合的气体进入到拱顶后,CO浓度逐渐降低, 相较于内燃室出口处,越靠近中心,CO浓度越低。 当内燃室高度为2 m时,CO随向下的回旋气流进入蓄热室中,蓄热室入口处CO的最大浓度为5.5%。 随着内燃室高度的不断增加, 蓄热室入口处CO浓度最大值逐渐降低,从5.5%降低至0.005 4%。

图9 Z=0截面CO摩尔浓度分布图

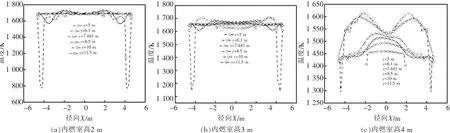

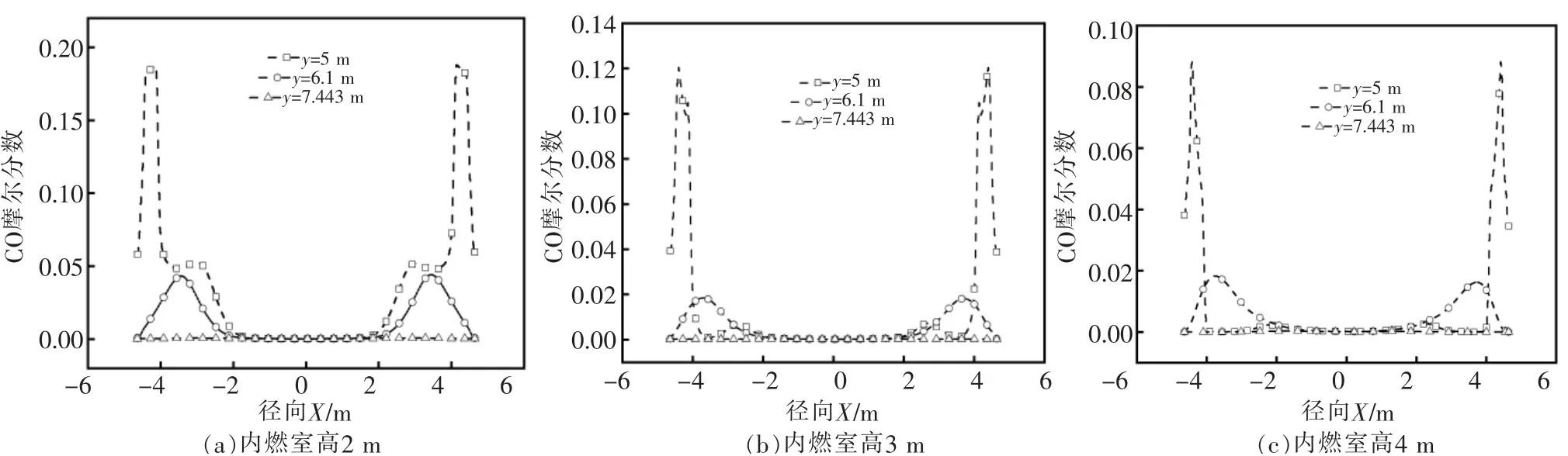

内燃室高度分别为2 m、3 m及4 m时不同截面高度径向CO浓度分布曲线如图10所示。 由图可知,靠近拱顶内壁边缘处的CO浓度皆高于截面中心处CO浓度,其中在Y=5 m截面范围内,不同高度内燃室截面边缘处CO浓度范围分别为5.8%~18.73%,3.9%~12%及3.81%~8.81%;在Y=6.1 m截面范围内,不同高度内燃室截面边缘处CO浓度范围分别为0.074%~4.32%,0.039%~1.8%及0.008 4%~1.82%;在Y=7.443 m截面范围内, 不同高度内燃室截面边缘处CO浓度范围分别为0.032%~0.064%,0.014%~0.029%及0.001 5%~0.004 4%。 由此可见,随着截面高度的增加,CO浓度明显降低,球形拱顶内CO基本反应完全,而相同截面高度下随着内燃室高度的提升,CO浓度明显降低。

图10 CO浓度分布曲线图

为准确表征燃烧室内煤气和助燃空气的燃烧状况,引入CO燃烧率的概念,其数学表达见式(1):

式中:η为CO燃烧率,%;c0为煤气入口处CO体积分数,%;c1为燃烧室出口处CO平均体积分数,%。

在CFD-POST后处理中,计算出不同内燃室高度下,燃烧室出口截面、Y=6.1 m截面与Y=7.443 m截面处CO浓度的算术平均值。其中,内燃室高度为2 m时,各截面CO平均体积分数为5.97%、1.17%及0.038%;内燃室高度为3 m时,各截面CO平均体积分数为4.01%、0.65%及0.024%;内燃室高度为4 m时,各截面CO平均体积分数为2.5%、0.14%及0.017%,代入式(1)得到CO在各截面的燃烧率为分别为70.3%、94.2%及99.8%;80.05%、96.8%及99.8%;87.5%、99.3%及99.9%。 可以看出, 在Y=7.443 m截面以上时,CO燃烧率均达到99%以上,基本燃烧完全,内燃室高度为4 m时,在Y=6.1 m以上时,CO燃烧率已达到99.3%, 基本燃烧完全。 而在燃烧室出口高度截面,燃烧率随内燃室高度的提升而提升,从70.3%提升到87.5%,有效提高了内燃室出口截面CO的燃烧率。

3 结论与讨论

(1)对于内燃室高度为2 m、3 m及4 m的热风炉,其拱顶内形成的向下回旋气流体积逐渐减小,球形拱顶内由向上汇聚而成的涡流分别呈“X”状、“方形”状及“圆形”状,且随着内燃室高度的不断增加,拱顶内气流流速逐渐升高,最大值由7.73 m/s增加至12.23 m/s。

(2)拱顶内最高温度从1 736.37 K降低至1 614.72 K,即最高温度降低121.65 K;最低温度从724.27 K上升至1 275.73 K,即最低温度上升551.46 K;拱顶内温差从1 012.1 K减少至338.99 K。

(3)内燃室高度的增加有利于内燃室内燃烧效率的提升,有利于蓄热室入口处温度分布均匀化,内燃室高度为3 m时,蓄热室入口处温度最为均匀。

(4)火焰从内燃室喷口处喷出,在拱顶直段内随气流向中心处回旋,并向下延伸至蓄热室,随着内燃室高度的增加, 火焰延伸至蓄热室内的长度明显降低,火焰温度最大值由1 739 K降低至1 615 K,可有效减小对蓄热室内格子砖的损耗, 延长热风炉使用寿命。

(5)随着内燃室高度增加至4 m,在蓄热室入口处,CO浓度基本为0, 内燃室高度为2 m与3 m时,Y=7.443 m截面范围内,CO燃烧率达到99%以上, 内燃室高度为4 m时,Y=6.1 m截面范围内,CO燃烧率达到99.3%,拱顶直段内CO完全燃烧。内燃室出口处CO燃烧率由70.3%增加至87.5%, 有效提高了内燃室出口处CO燃烧率,延长热风炉使用寿命。