大丝束碳纤维缠绕呼吸气瓶专用环氧树脂的固化机理及其固化性能的检测方法

张赢元,郭丽艳,牛 晧,李冠汐,王永鹏*,刘梦竹

(1.吉林化工学院 材料科学与工程学院,吉林 吉林 132022;2.吉林省长春市生态环境局,吉林 长春 136100;3.吉林国兴复合材料有限公司,吉林 吉林 132000)

气瓶是指在正常环境温度下可以重复充放气使用,盛装永久性气体、液化气体或溶解气体的移动式压力容器.而呼吸气瓶作为典型的代表,在消防、医疗、潜水、航空航天等领域都有重要的地位.潜水用的闭式/半闭式潜水呼吸器需要具有体积小、质量小、容积大等特点,但是传统铝、钢制作的呼吸气瓶很难达到这一要求.而一种瓶体质量仅为1.9 kg的潜水气瓶,使用的却是密度达到4.5 g/cm3的钛合金材料[1].虽然在重量上比全金属气瓶降低了60%,但是钛合金价格昂贵、加工工艺复杂、成本较高.合金气瓶是目前的主流产品,但碳纤维复合材料气瓶以其高比强度和比模量的优势,也得到较快的发展.例如以某复合材料缠绕公称直径559 mm,公称工作压力P=20 MPa的缠绕瓶为例,气瓶的具体规格为:公称容积V=895 L,内胆外径D=559 mm,气瓶总长L=4 050 mm,工作环境温度为-40~65 ℃[2].依据ISO11515标准,实验测得其爆破压力56.7 MPa大于公称工作压力(P=50 MPa),复合材料密度低于2 g/cm3.其中碳纤维浸渍环氧树脂缠绕于内胆的呼吸气瓶以其质轻高强、抗疲劳性高、寿命长的优势开始崭露头角.

但是生产普通碳纤维的特种聚丙烯腈材料价格高昂而且存在境外对我国的封锁,很难自行生产小丝束碳纤维.目前的研究主要集中于大丝束碳纤维,即单束碳纤维数超过48K的碳纤维,根据需求有单束纤维数60~360 K[3]规格不等.虽然使用大丝束碳纤维代替小丝束降低了成本,但是大丝束碳纤维存在纱束毛丝多、纤维束较为密集不易展开的问题,其内部间隙更加狭小,会使进入其中的液体流动更加缓慢,浸润难度有所增加.而气瓶往往会在高压潮湿的条件下工作,会进一步影响树脂的流动性,所以对大丝束碳纤维专用树脂的固化性能提出了更高的要求.

环氧树脂(EP)的制备技术在20世纪就已经趋近于成熟,主要就是利用酚类和环氧氯丙烷缩合制备,步入了工业化生产以后更是不断推陈出新,在热固性树脂中具有不可替代的地位.大丝束碳纤维缠绕呼吸气瓶专用环氧树脂的性能对气瓶的整体性能有着重要影响,而树脂固化机理决定着树脂的性能.缠绕成型工艺起源于20世纪中叶,与手糊成型、模压成型、层压成型一样,是一种重要复合材料制造工艺.作为大丝束碳纤维缠绕呼吸瓶必不可少的工艺流程,目前采用的是湿法缠绕,湿法缠绕需要不断地浸润在树脂液中,要求树脂体系[4]具有黏度低、流动性好、固化方便、耐湿热、有一定的适用周期等特点,所以一般使用以不饱和聚酯、环氧树脂为代表的热固性树脂[5].不饱和聚酯的突出优点是黏度低、价格便宜,但是其凝胶速度快,固化产物性能不是特别优秀,主要应用于低压结构材料领域[6].

周文英等人[7]开发出了一种不饱和聚酯体系,用于湿法缠绕成型.NOL环实验、压力实验及容器爆破试验表明,该配方体系黏度低、缠绕工艺性良好,纤维强度转化率在85%左右,使用其缠绕成型的容器力学性能不低于环氧树脂体系,并且降低了成本.而环氧树脂对不饱和聚酯来说,成本较高,黏度较大,但是更耐化学腐蚀,收缩性小,故而材料强度较高,黏结性能也较为优异.可以通过加入稀释剂降低黏度,通过选择合适的促进剂和固化剂提高适用期,降低固化温度.王亮等人[8]研制了新的改性环氧树脂体系,改性后的环氧树脂体系较好地解决了与大丝束碳纤维的相容性问题.通过动态热机械分析,改性环氧树脂体系的玻璃化温度与原用环氧树脂体系基本一致,说明该树脂体系在没有真空消泡的情况下仍然表现出了较好的力学性能,可以简化工艺流程.通过差示扫描量热分析,证实了该改性环氧树脂体系/大丝束碳纤维复合材料满足在100 ℃保持性能稳定,达到了较高的使用标准.目前使用的气瓶按照工艺不同可分为金属内衬环向缠绕复合材料气瓶、金属内衬全缠绕复合材料气瓶、塑料内衬全缠绕复合材料气瓶[8],其中最后一类是最有潜力的呼吸气瓶,虽然质量低、成本低,但是塑料制品的气密性欠佳,需要进一步研究.为了促进呼吸气瓶的发展,本文介绍了以环氧树脂为基体的复合材料缠绕呼吸气瓶的研究进展.

1 环氧树脂

1.1 环氧树脂结构与性能

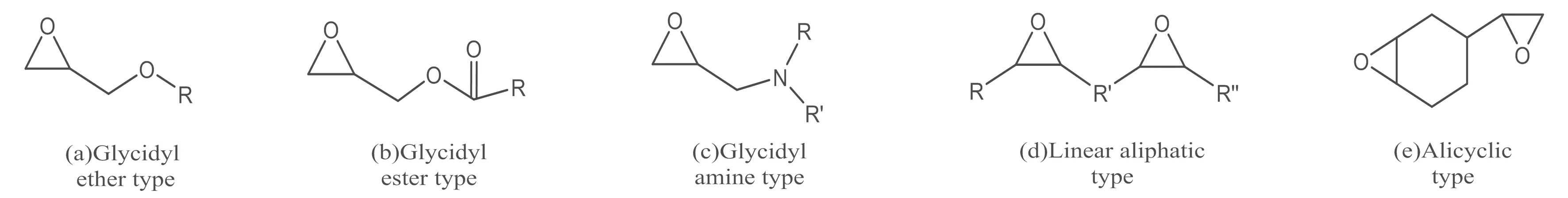

环氧树脂组成物包含环氧树脂、固化剂、改性剂、其他成分等,按照分子结构不同可分为5大类,缩水甘油醚类环氧树脂、缩水甘油酯类环氧树脂、缩水甘油胺类环氧树脂、线型脂肪族类环氧树脂、脂环族类环氧树脂[9],如图1所示.

图1 各种环氧树脂结构式

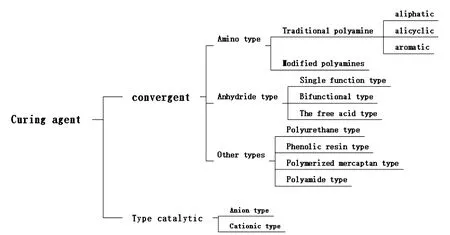

应用较为广泛的双酚A型环氧树脂就属于第1类环氧树脂结构.如图2所示,双酚A缩水甘油醚型环氧树脂是由化合物双酚A和环氧氯丙烷通过一步法或者两步法合成,这种树脂的原材料来源十分丰富,成本低、产量高[10].双酚A型环氧树脂的性能和结构联系密切.处于末端位置的环氧基可以与胺类等固化剂进行开环反应;亚甲基的存在可以提高分子链的柔性;多苯环结构具有一定刚性和耐热性;通过侧羟基提高树脂分子黏结性;醚键则提供了耐化学药品性[11].

图2 双酚A缩水甘油醚

环氧树脂中含有大量的基团,包括环氧基、羟基、氨基等活性基团以及极性基团,具有优良的力学性能、尺寸稳定性、电性能、耐腐蚀性和粘接性能;所以一般采用环氧值、环氧当量及环氧质量分数来比较环氧树脂及环氧树脂基复合材料气瓶的性能[12-15].

1.2 环氧树脂的优化发展

由于大丝束碳纤维缠绕呼吸气瓶的发展,很多业内学者开始尝试对传统的环氧树脂进行改性.改性后树脂的固化性能能够满足大丝束碳纤维的浸润要求,从而使复合材料的力学性能更加可靠,使用寿命更加长久.

环氧树脂改性方法包括新型固化剂,添加反应性稀释剂、填充剂、特种树脂,改性环氧树脂本身等[16].目标是研制出既具有优异的加工性能,又具有较高的耐热性与耐湿热性能,综合性能较好的环氧树脂体系.

此前已经研发出一些功能性环氧树脂产品,包括高黏度的酚酞型环氧树脂(DGEPP),具有阻燃性能的异氰酸脂型三官能团环氧树脂(ToIC),耐湿热的芴型刚性链结构二缩水甘油醚型环氧树脂(DGEBF)等[17].

2 环氧树脂的固化

2.1 环氧树脂的固化剂及固化机理

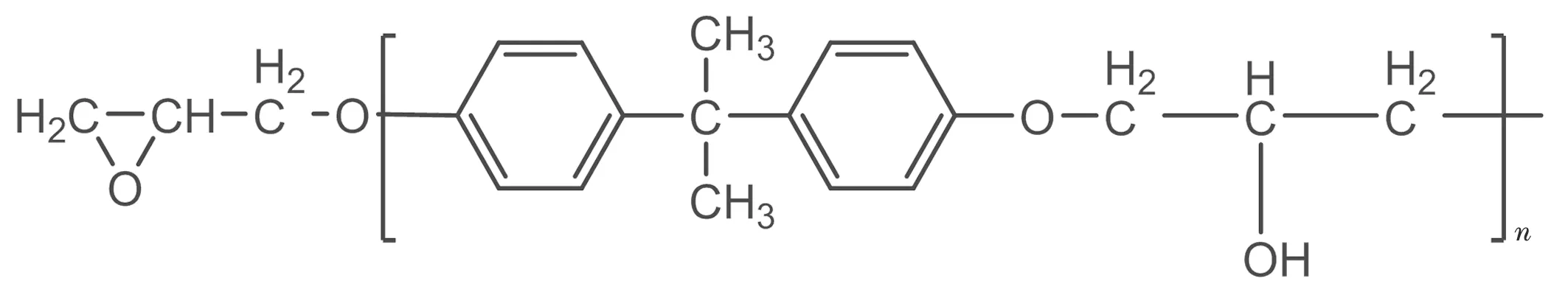

环氧树脂不能单独使用,必须和固化剂发生反应,才能交联形成三维网状结构的聚合物;固化环氧树脂所使用的固化剂和固化方式决定了三维网络的形态,而三维网络形态决定了环氧树脂基材料的物理化学性能[18].固化包括初步固化和最终固化,两个阶段没有特别明显的外观变化,通常需要一些经验去分辨环氧树脂及固化剂混合物所处的阶段.

环氧树脂固化剂是与环氧树脂发生化学反应,使线型树脂变成坚韧的体型固体的添加剂;潜伏型固化剂可以与环氧树脂长期稳定共存而不反应,此处介绍的是比较常用的显在型固化剂[19],如图3所示.固化剂主要有胺类固化剂、酸酐类固化剂以及高分子预聚物等,环氧树脂的固化机理并不唯一,往往是由多种效果共同作用形成的.固化剂主要包括加成聚合型和催化反应型[20],催化型包括阴离子型和阳离子型,聚合型固化剂包括常用的胺基类、酸酐类以及其他类型,其中以硫醇类固化速度最快.

图3 常用环氧树脂固化剂分类

(1)胺基类固化剂

括脂肪族、脂环族、芳香族种类的多元胺,其固化机理属于加成反应型,大部分属于中温固化剂.例如脂肪族多元胺常温下就可以与环氧树脂发生固化反应,固化产物耐热性较差,而芳香族与环氧树脂反应活性较低,但通过升温固化后,因其产物含有苯环,耐湿热性、耐化学药品性都比较好,更适合呼吸气瓶的工作环境.单一胺基类物质具有一定毒性,会刺激皮肤而且使用时固化速度较快,从而导致固化产物脆性较大,目前大多使用物理及化学方法制成改性胺来替代一胺基类物质.

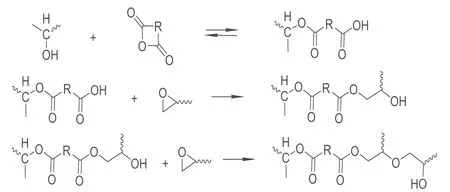

如图4所示,含胺基类固化剂中的伯胺基(—NH2)与环氧树脂中的环氧基发生开环反应生成仲胺与羟基,仲胺与其他环氧基团继续反应生成叔胺,同时游离羟基与环氧基团也发生开环反应,最终生成体型大分子.

图4 多胺类固化剂固化环氧树脂机理

(2)酸酐类固化剂

如顺丁烯二酸酐、邻苯二甲酸酐等酸酐类固化剂虽然一般需要接近100 ℃才能完全固化,属于高温固化剂,但是相对胺基类固化剂几乎不存在毒性,使用更加安全.

固化机理如图5所示,游离的酸酐与羟基结构酯化生成单酯,生成的单酯继续与环氧基发生加成,酯化生成双酯,以此类推,最后生成体型三维网络结构.

图5 酸酐类固化剂固化环氧树脂机理

(3)改性固化剂

胺基类固化剂的毒性和酸酐类固化剂的固化温度,对于浸润碳纤维的生产条件有一定制约.

除了胺基类和酸酐类,其他含硫磺基体、羟基、羧基等基团的固化剂一般都会以加成反应进行固化.硫醇类是目前活性最高的,5 s固化剂和低温固化剂都以此类物质为主[21].

无论所使用的制造技术如何,复合材料的固化循环由热、时间和压力因素组成.为了达到聚合物的玻璃化转变温度,必须产生足够的热量才能发生交联.而交联一定的程度方能达到使用者所需要的力学强度.

2.2 常用的环氧树脂固化方式

常规的环氧树脂通过环氧基的开环反应进行固化,双重固化环氧体系是指除环氧环的开环反应外,还可以进行其他的固化反应.常用的固化包括光固化、热固化、微波固化、电子束固化等方式.

Coqueret X[22]探究了电子束固化的发展,与热固性技术相比,高能辐射处理确实拥有几个大优势,尤其是在快速和非高压釜固化操作以及以低开发成本制造复杂和大型结构的能力方面,同时通过加入添加剂和增韧剂来改善固化造成的基体应力应变以及复合材料的韧性等.

Joshi S C和Bhudolia S K[23]采用功率 510 W的微波加热20 min,120 ℃对流烘箱热固化60 min,相比普通高压釜热固化方式节省了四分之一的能源,同时也降低了时间成本.采用此方法制作层压板的拉伸和弯曲力学性能比高压固化层压板提高1%~5%.

2.3 大丝束碳纤维缠绕呼吸气瓶的制造工艺与固化方式

碳纤维缠绕呼吸气瓶在固化之前需要缠绕,两者相辅相成,缠绕成型方法包括湿法缠绕、干法缠绕、半干法缠绕.用于浸渍大丝束碳纤维的树脂黏度要良好,要保持一定时间去保证完全浸渍[24].目前主流的湿法缠绕成型技术具有不用制造和储存预浸带的优势,而且使用环氧树脂作为基体可以进一步降低成本、简化工艺、缩短生产周期,后续可以通过环氧树脂的改性去降低该工艺存在的一些缺点.

湿法缠绕成型工艺常用胺类固化剂,胺类固化剂可以通过物理和化学方式进行改性,从而提升凝胶过程中树脂的适用期,保持一定时间的流动性[25].目前适合湿法缠绕的热固性树脂中,以聚酯、环氧使用最为广泛.从黏度、流动性、树脂固化特性等方面考虑,环氧树脂具有独特优势.因此,大丝束碳纤维的湿法缠绕工艺更宜采用加入改性成分的环氧树脂.

刘明[26]以双酚A环氧树脂CYD-128,苯基缩水甘油醚 690,环己二醇二缩水甘油醚 180,自制聚氨酯预聚体增韧剂Z1和硅烷偶联剂 KH550为A组分,改性脂环胺HD、聚醚胺2310和脂肪胺706为B组制得低黏度室温固化缠绕树脂体系.通过研究不同稀释剂、增韧剂、固化剂对该体系的影响,结果表明该体系具有较高的黏接性能,并且室温固化即可保持较高的强度和韧性,满足了室温固化缠绕体系对树脂的性能要求,产品具有很好的应用前景.

大丝束碳纤维缠绕呼吸气瓶因为其固有特点,不采用单一固化方式,采用多种固化方式相结合提高固化效率,例如热压与微波联合固化,光热联合固化等等.此外,为改善碳纤维和树脂间的界面性能,还可以对大丝束碳纤维进行氧化、气相沉积、表面涂层和等离子改性等处理[27].

A.GUPTA和A.A.OGLE[28]使用碳纤维增强光树脂的光热双固化工艺,成功开发了一种双重固化方案,用于固化紫外光无法透射的碳纤维树脂复合材料.可通过紫外光照射和热处理进行顺序固化,经光固化处理后,碳纤维增强复合材料具有足够的基本强度,但纤维丝束表面黏结,内部含有未固化树脂.随后的热固化步骤消除了表面黏连,使树脂固化程度大大提高.

因此,大丝束碳纤维的湿法缠绕工艺更宜采用加入增塑成分的环氧树脂体系,增加树脂体系的流动性,同时利用改性胺基类常温固化剂节省部分成本,针对大丝束碳纤维进行表面预处理,利用双重固化技术,提高纤维的浸润性,提高复合材料的力学性能和耐湿热能力

2.4 环氧树脂固化机理的检测方法

(1)差示扫描量热法(DSC)测试

DSC是获得固化度和反应速率的最常用的实验方法,它可以直接测量与反应过程成正比的热流.

杨洋等[29]利用非等温固化DSC曲线的外推固化起始温度和峰值温度分别计算了环氧树脂和ZnO/环氧树脂体系的理论凝胶温度和理论固化温度,结果表明,微量纳米ZnO的加入使环氧体系的理论凝胶温度降低而理论固化温度升高.

(2)流变测试

取一定量配好的树脂体系进行升温流变以及等温流变测试,监控树脂体系的黏度变化.树脂的黏度可以反映出复合材料制造过程中基体树脂的流动特性,黏度既与温度有关也与时间有关.温度越高,达到相同黏度所需要的时间就越短.固化初期,黏度随温度增加而降低.固化温度越高,温度造成的黏度降低就越多.固化反应开始时,固化反应导致的黏度增加会被温度升高造成的黏度降低抵消.随树脂继续固化,交联形成,固化反应引起的黏度增加起主导作用,黏度开始以较快速率增加,最后接近凝胶时,黏度增长速率接近无限大[30].

李静[31]用美国TA公司的AR2000ex旋转流变仪测试树脂体系的流变行为.它是研究复合材料固化流变特性十分有效的手段,依靠夹具的旋转运动产生简单剪切,能够快速确定材料的黏度、弹性等流变性质.可以监控环氧树脂的固化情况.

(3)动态热机械分析(DMA)测试

通过DMA测试可以得到固化后树脂的玻璃化转变温度、储能模量以及损耗模量等热力学数据.分析不同固化温度、固化时间处理得到的固化树脂的热力学性能差异.

宋鹏[32]通过点击化学方法合成的两种含螺缩醛结构的端巯基螺缩醛低聚物(EU)、端环氧聚螺缩醛l-P(EU-DGEBA)和环氧封端的螺缩醛树脂(EUE).采用美国TA公司DMA-800动态热机械分析仪对l-P(EU-DGEBA)/DGEBA体系的模量和相转变分析,l-P(EU-DGEBA)-1(15wt%)/DGEBA的储能和损耗模量在-70~105 ℃内均为最大;添加了l-P(EU-DGEBA)-1的固化物在-20~50 ℃内出现了β’转变,这个转变是由螺缩醛在升温过程中发生构象转变形成的,该转变说明其具有一定的阻尼特性,说明l-P(EU-DGEBA)的加入提高了环氧树脂的韧性和抗冲击性能.

(4)力学性能测试

通过万能拉伸试验机对固化后树脂的力学性能进行研究,分析不同固化温度、固化时间处理得到的固化树脂的力学性能差异.

首先,通过DSC测试来研究树脂固化机理,从而得到环氧树脂常温固化时,开环反应具有较低的活化能,掺入外加剂可以影响其固化温度.流变测试可以定量分析环氧树脂的适用期和黏度,选择更适合湿法缠绕工艺的环氧树脂体系.通过动态热机械分析(DMA)测试和力学性能测试,确定环氧树脂固化后力学性能和稳定性都满足大丝束碳纤维缠绕呼吸气瓶的各项要求.

3 结 论

综上所述,环氧树脂的固化机理主要分为:胺基类、酸酐类、聚酯聚氨酯类、酚醛类、硫醇类等大类.其中胺基类是目前比较常用的固化机理,其固化机理符合固化温度低、压力小、速度快的特点,同时常用的酸酐类无毒固化剂也可用于呼吸气瓶的固化.在选择好固化机理后,制备高性能大丝束碳纤维缠绕呼吸气瓶,还要考虑以下三方面内容:

(1)固化方式

对于大丝束碳纤维,可以将常用的固化方式的光固化、热固化、微波固化、电子束固化等方式两两结合,辅以压力及时间的控制,提高固化效率,其中某些胺基类固化剂可以采取常温固化方式,大大节约了生产成本.

(2)树脂流动性

选择流动性较好的环氧树脂体系极其重要,在进行湿法缠绕时大丝束碳纤维得到足够的浸润,提高复合材料的气密性,得到质量较高的呼吸气瓶.

(3)分析技术

目前主要通过差示扫描量热法、流变测试、动态热机械分析等测试手段研究大丝束碳纤维缠绕呼吸气瓶专用树脂的固化机理,由此可以得到最优化的加工工艺.