有色涤纶混和呈色的局部与整体特征研究

张艳茹 陈 超 王 强 孔冬青 王 妮

(1.东华大学,上海,201620;2.纺织面料技术教育部重点实验室,上海,201620;3.济宁如意新材料技术有限公司,山东济宁,272000)

色纺纱是将各种不同颜色的散纤维按照配色要求(一定比例)进行混和加工而成的纱线[1]。色纺纱配色是一个非常重要的环节,但色纺纱的配色相对困难,对技术要求较高。随着科技的发展和日常生活的需求,人们对颜色的多样性要求越来越高,为此要寻找更加便捷快速准确的配色方法[2]。现在虽然有不同的计算机配色模型,如Friele配 色 模 型[3]、Stearns-Noechel配 色 模 型[4-5]、Kubelka-Munk双常数理论配色模型[6-7]以及BP神经网络模型等[8],但都较为复杂且不易使用;同时,有少数学者采用数字图像处理方法对色纺纱配色以及颜色预测[9]进行了相关研究,但实际应用比较少。

研究发现,彩色纤维混和与彩色印刷有一些相似之处。颜色混合主要有两种原理,分别是加法混合和减法混合。对于彩色印刷,油墨网点叠合分布时,主要发生色料减法混合呈色;而当油墨网点并列分布时,主要发生色光加法混合呈色[10];纤维混色是原色纤维的“并列”或“叠加”,是减色混和和加色混和的综合效果。因此色纤维的光学性质和混和呈色原理与网目调印刷的彩色印刷品相似,当光线照射时,都存在反射、透射、折射、散射和吸收的光学现象,且都是减色混和和加色混和综合作用的结果。Neugebauer方程应用一种定量分析计算的方法,其对色彩元素的分类揭示了各种印刷品中颜料及其组成成分的主要物理依据,并且直接反映了各种印刷品中油墨所形成的主要特点,具有重要的科学理论意义。

易清珠[11]25-28在色纺纱混配色的研究中,类比彩色印刷中的Neugebauer方程,分析其原理是否可以应用于色纺纱配色,建立了两种不同的假设颜色预测方程,但发现都有一定的误差。我们在此基础上进行试验,进一步分析如何建立色纺纱配色模型。通过研究有色涤纶混和呈色局部与整体特征,分析纤维混和反射率与呈色之间的规律、影响因素以及模型建立的可行性,从而为色纺纱的配色提供更多的思路和方法。

1 试验部分

1.1 材料与仪器

材料:红、黄、蓝三色原液着色涤纶(线密度1.67 dtex,长度38 mm);白色莱赛尔纤维(线密度1.48 dtex,长度38 mm)。

仪器:AS181型梳棉试验机(上海纺织工学院机械工厂);CNTS-C01型分析成条仪(东华大学);MICROTEK Scan Wizard PRO型扫描仪(上海中晶科技有限公司);ME204E型天平(梅特勒-托利多有限公司);Adobe Photoshop CS6(Adobe公司);Datacolor850型电脑测色配色仪(美国Datacolor公司)。

1.2 Neugebauer方程

彩色印刷中广泛应用的配色模型是Neugebauer方程[12],当在一定范围内使用三色油墨打印时,某一颜色区域内某一点的颜色最多能显示8种不同的颜色,被称为Neugebauer基本色元,如果把这8种基本色元的点面积率表示为fi(i=1,2,3,……,8),每 个 色 元 的 三 刺 激 值 为(Xi,Yi,Zi)。此 时Neugebauer方 程 可 以 表 示为式(1)。

式中:X、Y、Z为混合后颜色的三刺激值,Xi、Yi、Zi为第i种色元的 三刺激值,fi为第i种色元的点面积率。

1.3 色域表示、色差计算以及颜色测试

1.3.1 色域表示

在确定当前试验条件下最好的工艺参数基础上,将三基础色涤纶等质量比通过分析快速成条仪均匀混和成间色纤维,将三基础色纤维与三色间色纤维进行颜色值测量得到色品坐标值(x,y)。在CIE1931xy色度图上画出光谱轨迹,然后把涤纶基础色纤维以及间色纤维的色坐标在色度图中依次连接,得到封闭的六边形混和色域空间。混和色域空间可以近似表示此三基础色纤维混和所能得到的颜色范围。

1.3.2 色差计算

目前色差公式主要有CIELab1976、CIELab1994和CIEDE2000色差公式等[13]。由于CIEDE2000对之前色差公式都有了一些改进,提高了色差计算结果与目视评判的一致性。CIEDE2000作为目前已研究的最新色差公式,被广泛使用。CIEDE2000计算公式见式(2)。

式中:ΔL′、ΔC′、ΔH′是明度差、彩度差以及色调差,kL、kC、kH是相关参数(常数),SL、SC、SH是明度、彩度和色调的加权函数,RT是交互系数。

1.3.3 颜色测试

试验采用两种颜色测试方法。第一种,使用Datacolor850型电脑测色配色仪测色,直接获得样品的颜色特征值。第二种,使用Scan Wizard PRO型扫描仪对样品进行扫描获取扫描图像,再将图片用Adobe Photoshop CS6[14]打开,工具框选择滤镜为模糊→平均,点击图片,拾色器颜色空间可以选择RGB、Lab颜色空间获取其颜色特征值。

2 结果与讨论

2.1 涤纶三基础色纤维与油墨四原色色域对比

试验所用涤纶散纤维颜色分别是红、黄和蓝,在D65光源、10°视场的条件下,使用Datacolor850型电脑测色配色仪测量基础色纤维和间色纤维的颜色值。为了更好地将涤纶三基础色纤维与油墨四原色色域进行对比研究,选用了一组印刷油墨标准基本颜色值(选取Japan Color 2000)。

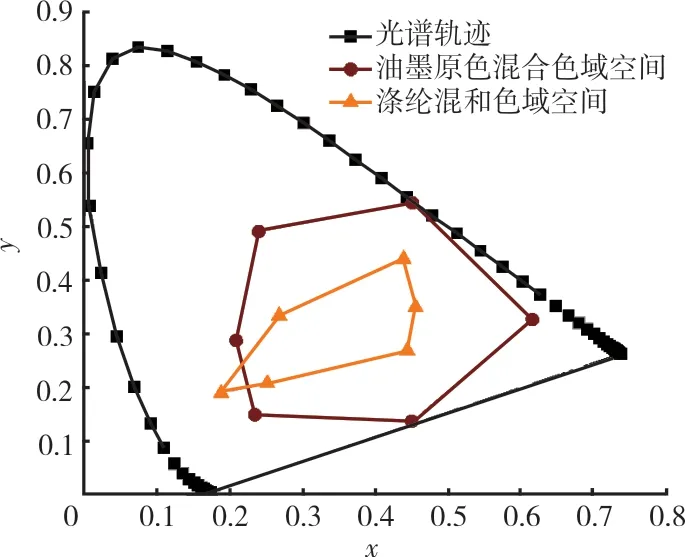

在CIE1931xy色度图上画出光谱轨迹,然后根据油墨颜色值画出封闭的六边形油墨混合色域,将涤纶基础色纤维以及间色纤维的色坐标在色度图中依次连接,画出涤纶的混和色域空间,如图1所示。

图1 涤纶混和色域空间

由图1可见,试验所用的三基础色涤纶混和色域空间相对油墨原色混合形成的色域小,而且基本都是包含在油墨混合色域空间之内,所以这三基础色涤纶能够混和形成的颜色范围是有限的。但同时也可以看到涤纶色纤维混和色域有一部分是在油墨混合色域之外,也就是油墨混合所不能达到的色域。究其原因:两者混和方式与原理虽然相似,但还是有所不同,油墨会先进行减色混合形成色斑,再通过空间的加色混合形成颜色刺激;而色纤维的混和是通过减色混和、加色混和以及受到纤维的空间排列和空隙的共同影响而得到的。另外所采购的3种原液着色涤纶,其颜色特征值或光谱反射率与原色油墨也有一定差距,因此,三基础色涤纶的混和色域相对较小。

2.2 有色涤纶颜色预测方程研究

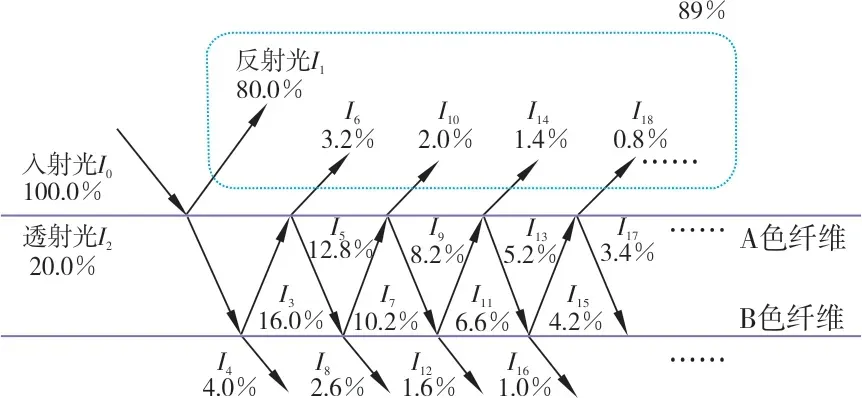

在前期试验的基础上,继续通过类比Neugebauer方程与光学理论所建立的色纤维混和颜色预测方程进行改进(假设对于混和纤维,其颜色仅受到上下两层纤维影响)。当两种有色纤维A和B混和时,色纤维混和样品表面的A+B颜色元素(A纤维在上层,B纤维在下层)和B+A颜色元素(B纤维在上层,A纤维在下层)显色是不同的。按照文献[15]分析结果,若不计入纤维体积外直接透射光,任意入射时,纤维的总反射光与总透射光之比约为4∶1,100%的入射光经过不断地透射以及反射,最终反射出来的光总占比约89%,11%~20%的入射光会受到B色纤维即下部纤维的影响,如图2所示。然而,实际上,A+B颜色元素的颜色值不能直接表示。因此,假设A+B颜色元素颜色值由80%~89%的A色纤维和[1-(80%~89%)]的B色纤维混和后的颜色来间接表示,B+A色元同理。易清珠已经通过试验验证,如果假设以反射率为89%来进行颜色值的表示时,误差相对较大,也不够准确[11]60-62,因此我们继续探究反射率在80%~89%之间时哪一个更准确。

图2 A色纤维+B色纤维光路图

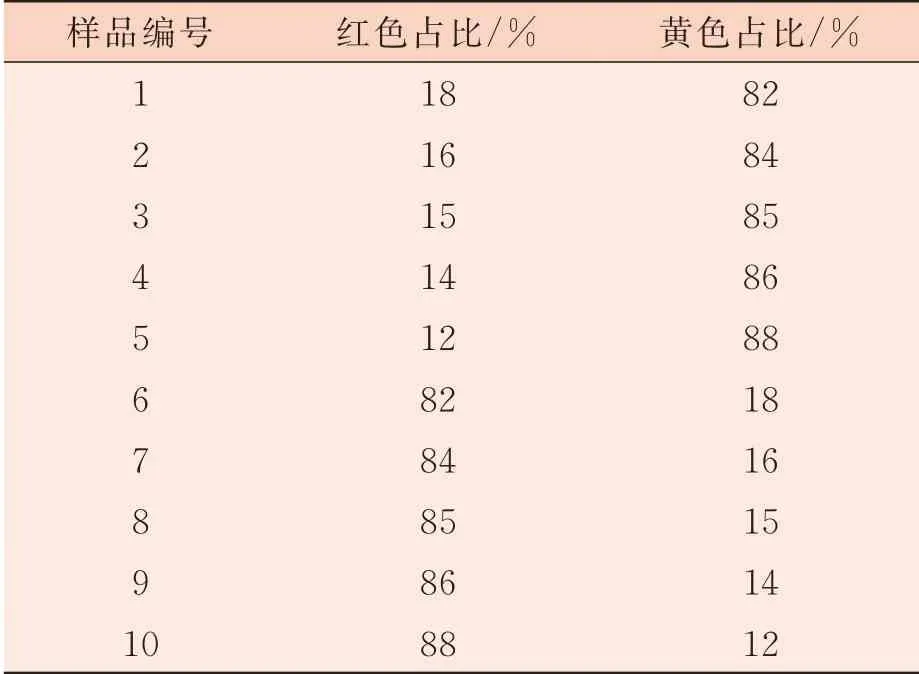

试验混色方案是以红、黄、蓝三色涤纶进行两色混色,并按设计的混色方式和5种不同比例进行混色,混和方式为红+黄,红+蓝,黄+蓝两色混和,按照混色方案制备30个样品。表1是红+黄的混色方法,红+蓝与黄+蓝依此类推。

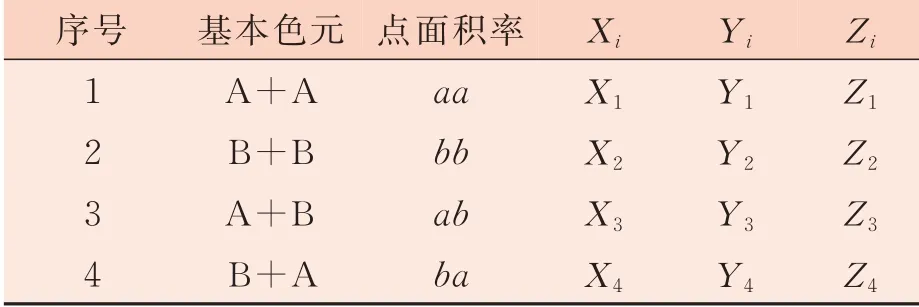

与前期易清珠考虑表面两层纤维(但不考虑纤维的叠合顺序)不同,假设考虑表面两层纤维(考虑纤维的叠合顺序)的色元三刺激值和点面积率对整体呈色的影响,两色纤维A和B进行混和,就会有4种基础色元,A+A,B+B,A+B和B+A,而且A+B色元和B+A色元是不同的,即A+B色元和B+A色元有不同的颜色值。A+B色元的颜色值就按照80%~89%的A色纤维和[1-(80%~89%)]的B色纤维逐一赋值计算,例如当取值为85%时,A+B色元的颜色值就直接用85%A和15%B的色纤维混和样颜色值来进行表示,A+B色元的点面积率可以用A纤维的比例和B纤维的比例以概率学理论来进行计算,也就是ab。B+A色元的颜色值则可以用15%A和85%B的色纤维混和样品的颜色值来表示,B+A色元的点面积率即ba,A+A和B+B的颜色值依旧是基础色纤维颜色值可以直接测得,点面积率也分别是aa和bb,以此进行加和计算。具体方案如表2所示。

表1 混色方法

表2 两色点面积率与三刺激值方案

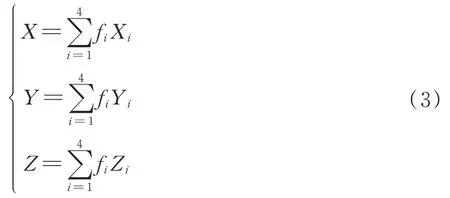

考虑上下两层纤维以及叠合顺序有所不同对整体呈色的影响,本次试验所要验证的考虑表面两层纤维(考虑纤维叠合顺序)的颜色预测方程见公式(3)。

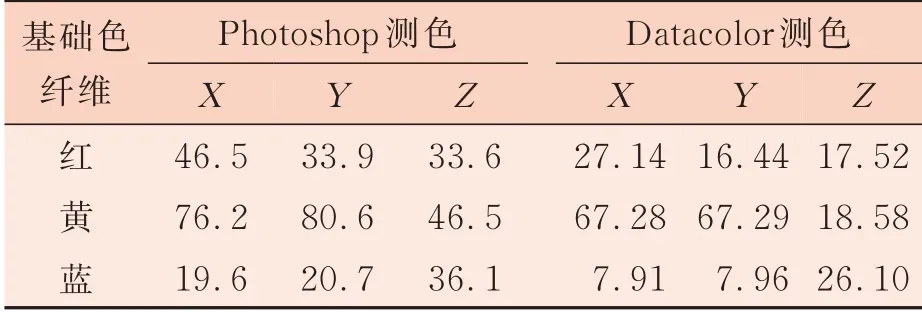

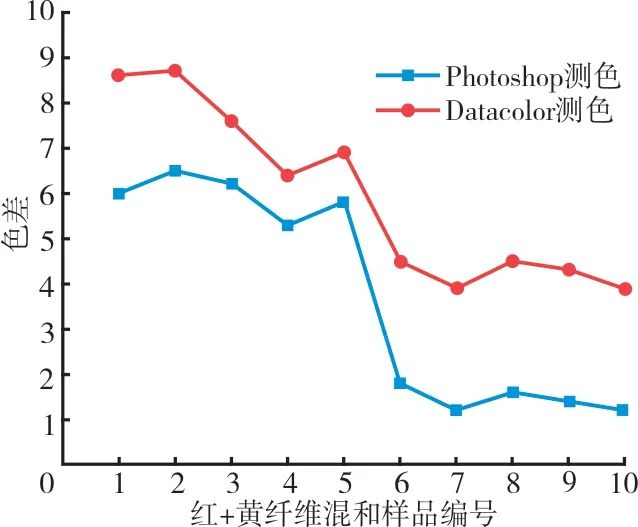

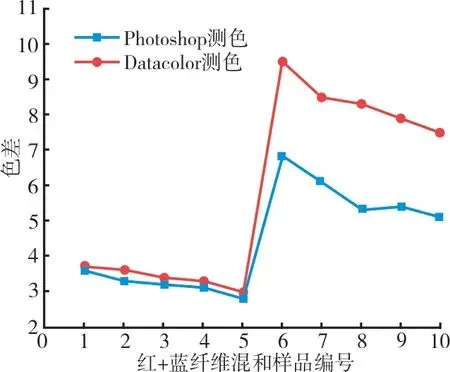

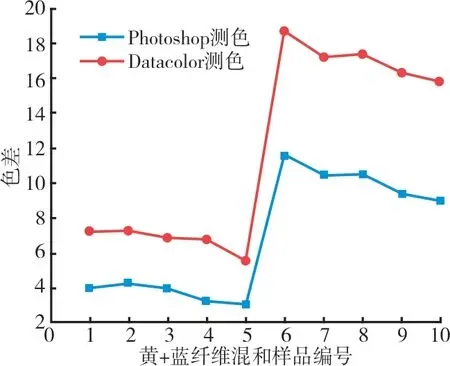

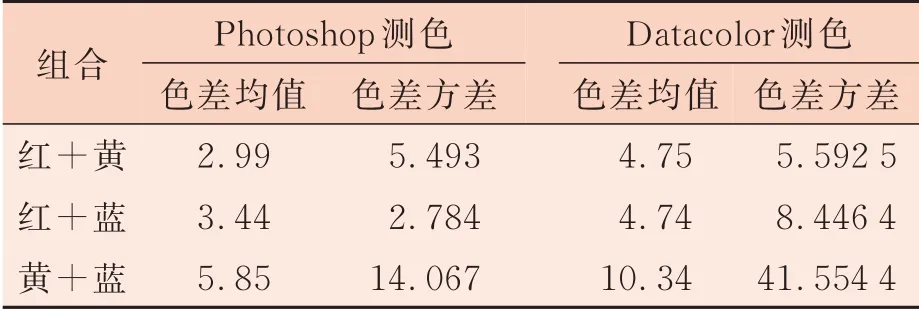

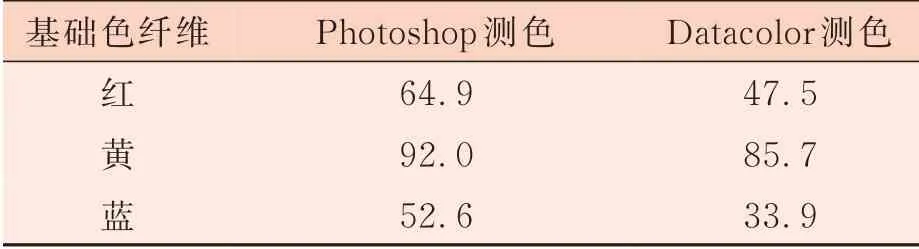

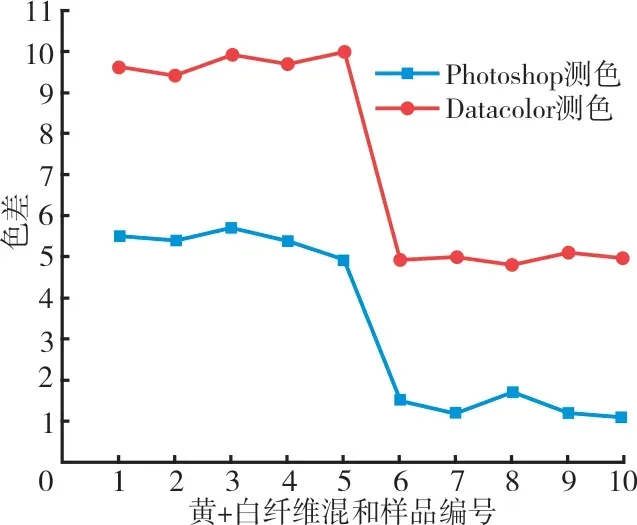

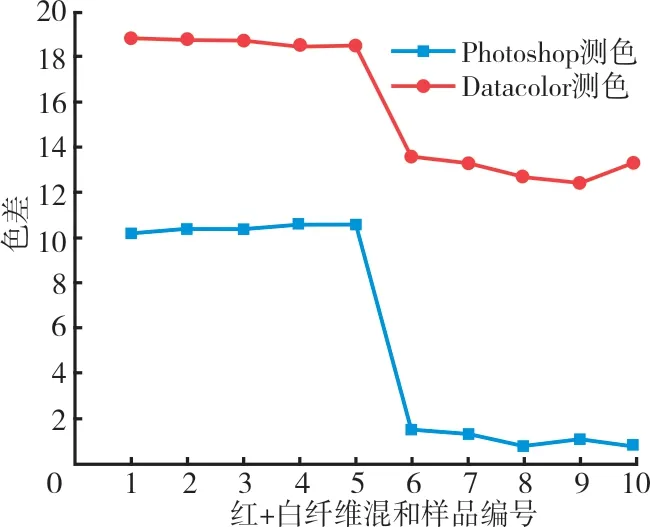

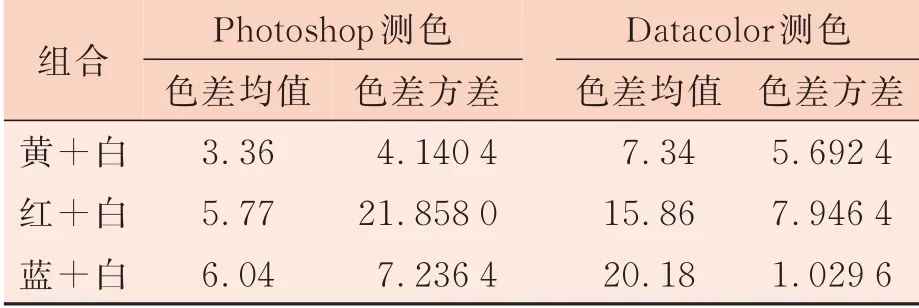

表3分别是利用Adobe Photoshop CS6处理和用Datacolor850型电脑测色仪提取基本色元的三刺激值。将依照表1混色方法和表2理论方法所混配实测样品的颜色值,分别代入公式(3)得到预测值,将预测值和实测值代入CIEDE2000色差公式得到色差如图3~图5所示。色差均值与方差如表4所示。

表3 基础色纤维颜色特征值

图3 红+黄纤维混和样品色差

图4 红+蓝纤维混和样品色差

图5 黄+蓝纤维混和样品色差

当研究上下两层纤维以及纤维叠合顺序对整体呈色的影响时,依据前面的光学理论,假设当两层纤维上下叠合时,反射率上层纤维占比多,下层纤维占比少,在80%~89%取了5个不同的比例进行相关假设验证。由表4可见,不同颜色混和色差变化范围不同;同时,Photoshop测色的误差值相对于Datacolor测色结果小。考虑表面两层纤维但不考虑叠合顺序时所计算的色纤维颜色预测值与实测值之间的色差、色差均值以及色差方差如表5所示。经过对比发现,当考虑表面两层纤维且考虑纤维叠合顺序时,其色差要比考虑表面两层纤维但不考虑叠合顺序时要更大,说明单纯考虑反射率还是不够准确。

此外,由表1混色方案和图3~图5可见,随着色纤维混和样中两种色纤维混和比例差值的单调增大,色纤维混合样的预测值和测量值之间的色差会减小,这可能是由于色彩明度的差异所造成的影响。色纤维明度值如表6所示。由表6可见,黄色的明度最大,红色的明度要小一些,而蓝色的明度是三者中最小的。明度小的色纤维和明度大的色纤维进行混和,明度大的色纤维比例若大于明度小的色纤维,则颜色预测值与实测值的色差要大于明度小的色纤维比例大于明度大的色纤维混和。

表4 不同颜色混和样品不同测色方法的色差均值与方差

表5 考虑表面两层纤维但不考虑叠合顺序时的色差均值与方差

表6 色纤维明度值

2.3 不同种类纤维颜色预测方程验证研究

建立与2.2类似的颜色预测方程,对不同种类纤维混和样品进行颜色预测,研究不同种类纤维混和使用时,颜色预测方程的适用性。

把红、黄、蓝三色涤纶分别和白色莱赛尔纤维进行两两混色,按照与表1相同的混色方案进行混和,混和方式为黄+白,红+白,蓝+白两色混合,共制备30个样品。

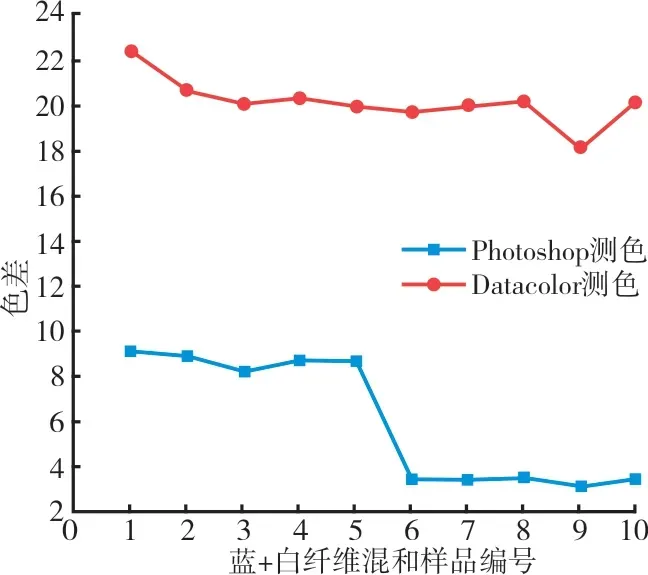

白色莱赛尔纤维通过Adobe Photoshop CS6处理获得的三刺激值X=89.30、Y=92.80、Z=78.60,采用Datacolor850型电脑测色仪获得的三刺激值X=80.57、Y=85.26、Z=86.78。依照混色比例方案以及各实测样品颜色值,分别代入公式(3),可以得到预测值,预测值和实测值代入CIEDE2000色差公式得到色差(如图6~图8所示)以及色差均值与方差(如表7所示)。

图6 黄+白纤维混和样品色差

图7 红+白纤维混和样品色差

图8 蓝+白纤维混合样品色差

表7 三基础色纤维与白色纤维混和样品不同测色方法的色差均值与方差

由图6~图8可见,随着混和纤维中两种色纤维混和比例差值的增加,较之前述有色涤纶两两混和相比,其色差变化不明显,这主要是因为其中混入的莱赛尔纤维是白色的,白色会发生全反射。与样品5相比,样品6的白色纤维比例急剧减小,从88%下降到18%,色差曲线在中间有明显的波动,且白色纤维比例较小时,色差相对更小;与有色涤纶相互混和后规律相同,Photoshop测色所得的色差相对于Datacolor测色更小。

3 结论

本研究以有色涤纶为主要研究对象,通过研究其混和呈色局部与整体特征,分析有色纤维混和对整体呈色影响的规律。

(1)由三基础色涤纶与油墨四原色色域对比可以看到,油墨的混合色域空间大于有色涤纶,这主要是由于油墨和纤维的显色原理不同所致。

(2)光学理论研究发现对于重叠的纤维来说,首层反射率会对人眼造成更大的视觉影响,且反射率在80%~89%之间,通过试验发现色差相对较大。此外Photoshop测色所得的实际值与预测值的色差相对于Datacolor测色更小。

(3)通过试验发现有色涤纶和白色莱赛尔纤维混和时,按照假设的颜色预测方程进行混和样颜色的预测,发现两种纤维比例变化不是很大时,其色差变化不明显,较有色涤纶混和色差的变化小。