工艺参数对高强钢窄间隙激光填丝焊鼓胀区影响

韩鹏薄,黄瑞生,孙静涛,滕 彬,曹 浩,武震东

哈尔滨焊接研究院有限公司,黑龙江 哈尔滨 150028

0 前言

厚壁高强钢广泛应用于舰船与潜艇制造[1-2]。传统焊接方法在连接厚板时因焊速低、焊道数量多导致生产效率低。在过去几十年,由于窄间隙焊接相较于传统焊接方法坡口极窄,具有能量密度集中、灵活性好、热输入小和焊接速度快等优点,减少了焊材消耗,降低了残余应力和焊接变形,故常用于大型厚壁构件的焊接[3-12]。T.Tsukamoto[13]采用激光窄间隙填丝焊实现了150 mm厚度碳钢接头的单道多层填充焊,曹浩[14]等也尝试采用这种方法实现70 mm和120 mm厚高强钢窄间隙激光摆动填丝立向上的优质焊接,但是在此过程中由于特殊的窄间隙坡口,凝固裂纹极易发生。

凝固裂纹是一种严重的焊接缺陷,其产生机制极为复杂,主要由热—力—冶金三者之间相互作用决定。基于上述因素,学者们提出了各种凝固裂纹产生理论,如普罗霍夫理论、回流愈合理论以及RDG理论等[15-16]。在近年来激光焊接中凝固裂纹的相关报道表明焊缝几何形状与凝固裂纹密切相关。BAM(德国联邦材料测试研究所)深入研究了大功率激光自熔焊中熔池内产生的鼓胀区与凝固裂纹之间的关系,鼓胀区定义为焊缝中熔宽局部增加的区域,认为鼓胀区导致熔池金属凝固延迟、应力集中以及杂质元素偏析,三者共同作用提高了凝固裂纹敏感性[17]。类似现象在激光-电弧复合焊中也已被证实,其中值得注意的是提出了用鼓胀角来描述鼓胀区鼓胀程度大小[18-19]。在窄间隙激光填丝焊中,众多文献认为焊缝深宽比与凝固裂纹密切相关,大的深宽比提高了凝固偏析机率[20-21]。因此,通过调整工艺获得较小的深宽比是目前避免凝固裂纹的常用方法,但存在熔敷效率低的问题,且实现大深宽比条件下的无凝固裂纹焊缝也是一个难题。

韩鹏薄[22]等人研究了10Ni5CrMoV钢窄间隙激光填丝焊中的凝固裂纹的形成机制,分析了焊缝几何形状与凝固裂纹产生的关系,同样发现焊缝的鼓胀区对凝固裂纹的形成有重要影响,并提出了一种基于鼓胀角β的凝固裂纹几何判据,当30°<β<60°时裂纹敏感性高、易开裂,其他情况不开裂。但是对于鼓胀区与工艺条件之间关系尚不明确,因此本研究尝试通过调整工艺来控制鼓胀角β大小,从而实现大深宽比条件下无凝固裂纹焊缝。

1 试验过程

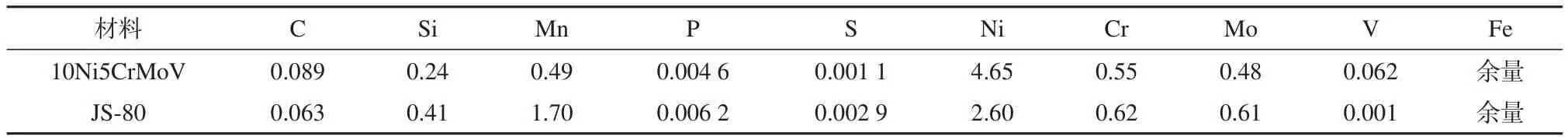

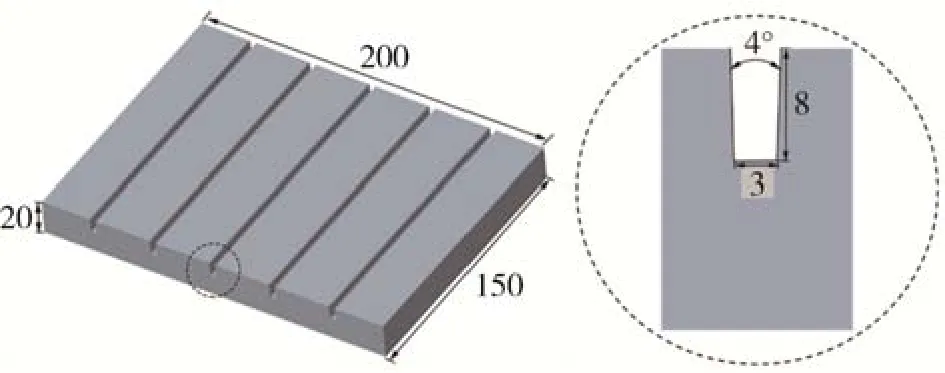

试验母材为10Ni5CrMoV钢,尺寸200 mm×150 mm×20 mm;采用JS-80焊丝,直径1.2 mm。母材和焊丝的化学成分如表1所示。为模拟窄间隙焊接,加工了深8 mm、宽3 mm、双边4°的坡口,坡口横截面如图1所示,在间隙底部进行单层窄间隙激光填丝焊接。

表1 母材及焊丝的化学成分(质量分数,%)Table 1 Chemical compositions of base metal and welding wire(wt.%)

图1 窄间隙激光填丝焊坡口形状及尺寸Fig.1 Shape and size of groove for narrow gap laser welding with filler wire

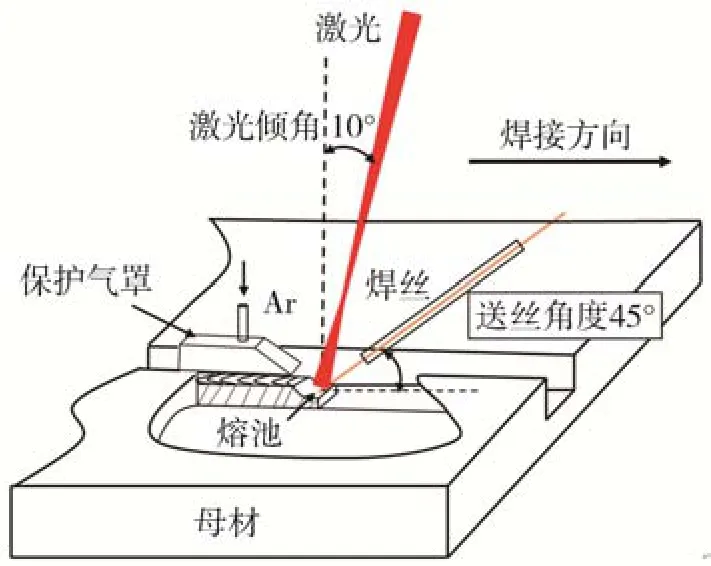

试验前用砂纸打磨坡口并用酒精清理油污,试验过程中激光头倾角为10°,防止激光反射损害镜片。焊接时采用前送丝方式,并通过氩气(气流量15L/min)对焊缝高温区进行保护,焊接过程如图2所示。在窄间隙激光填丝焊接中常采用正离焦扩大光束作用面积,从而减少侧壁未熔合的产生。本次激光填丝焊试验的离焦量为+15 mm,通过改变激光功率PL、焊接速度vw、送丝速度vf进行焊接工艺试验。

图2 窄间隙激光填丝焊接过程示意Fig.2 Schematic Diagram of Narrow Gap Laser Filler Wire Welding Process

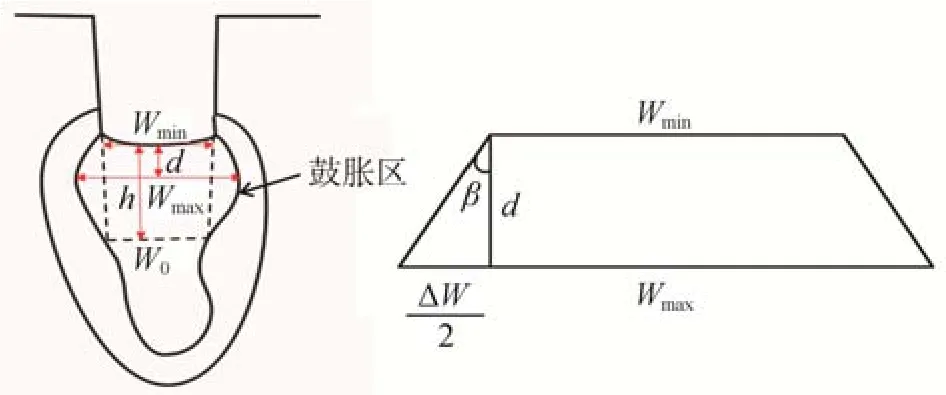

焊接后垂直于焊接方向取样,进行焊缝横截面宏观测试。试样经抛光、用4%的硝酸酒精溶液腐蚀后,使用光学显微镜拍摄焊缝横截面,然后通过Image-Pro Plus(IPP)软件从拍摄照片中测量焊缝鼓胀区尺寸,图3为测量示意图及鼓胀角定义。其中W0为坡口底部宽度,Wmax为鼓胀部分宽度,Wmin为焊缝表面宽度或者填充高度h下的坡口宽度,d为鼓胀部分到焊缝表面的距离。Wmin由焊缝填充高度h与坡口角度按式(1)计算,ΔW为鼓胀部分宽度Wmax与坡口宽度Wmin之差,本文用来代表鼓胀区宽度大小;鼓胀角β按式(2)计算。

图3 鼓胀区尺寸测量示意及鼓胀角定义Fig.3 Schematic diagram for measurement of bulge area size and definition of bulge angle

2 试验结果及分析

焊缝形状的几何特征是由焊接条件直接决定的。为了解鼓胀区与凝固裂纹形成之间的相关性,采用不同激光功率PL、焊接速度vw、送丝速度vf得到了不同的焊缝几何形状。

2.1 激光功率对鼓胀区尺寸的影响

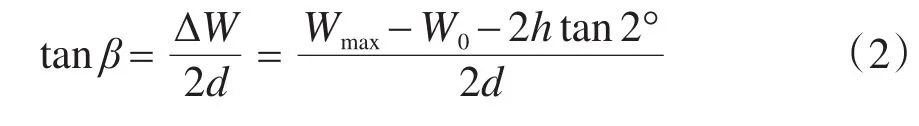

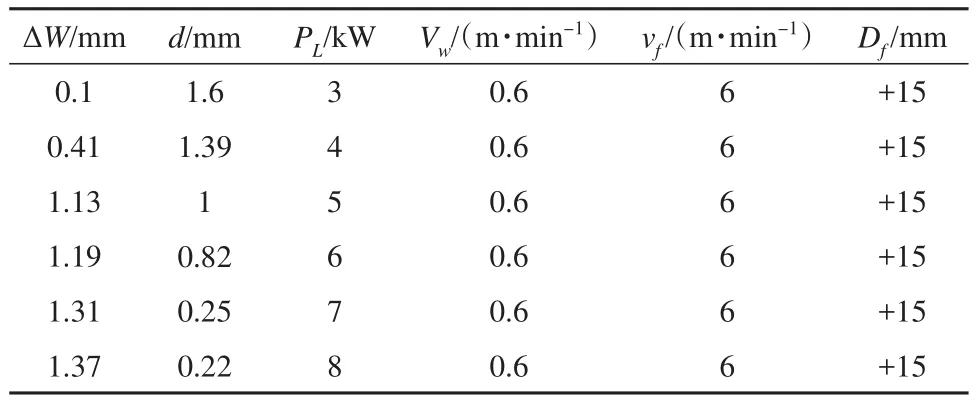

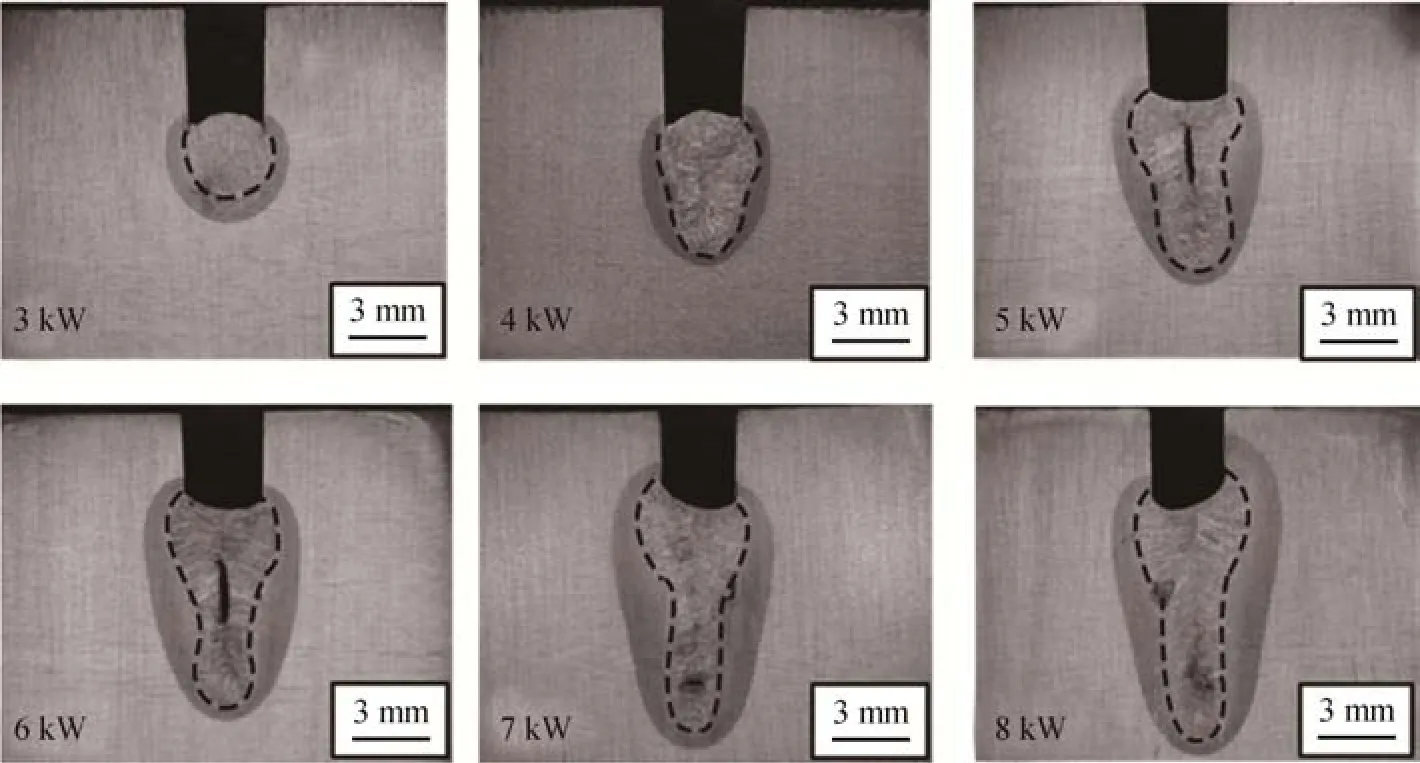

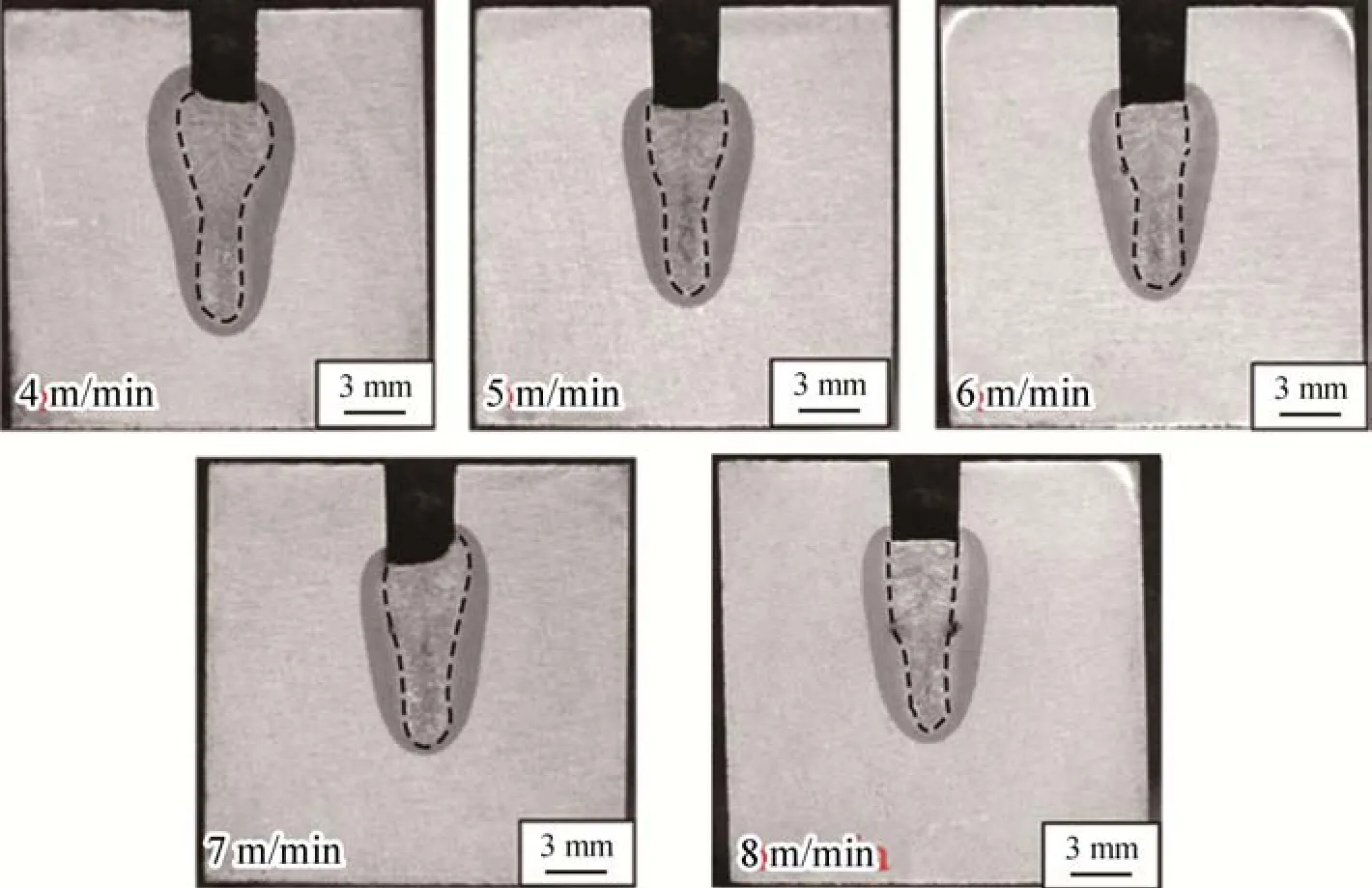

在vw=0.6 m/min、vf=6 m/min条件下,激光功率3~8 kW下的焊缝横截面如图4所示,测量焊缝鼓胀区的宽度与坡口间隙差值ΔW和其距离焊缝表面的距离d如表2所示。

表2 不同激光功率下鼓胀区的位置及尺寸Table 2 Position and size of bulging zone under different laser power

图4 不同激光功率下焊缝截面形貌Fig.4 Weld section morphology under different laser power

图5是焊接速度0.6 m/min、送丝速度6 m/min时,激光功率变化对鼓胀区位置及尺寸的影响。可以看出,当激光功率增大时鼓胀部分宽度ΔW增加,距焊缝表面距离d减小。在激光功率小于4.5 kW时,激光能量较低,作用于侧壁母材面积很小,ΔW<0.5 mm导致鼓胀角较小,此时鼓胀角β<30°,焊缝中无凝固延迟部分,无裂纹产生;激光功率为4.5~6.5 kW时,激光能量增加,作用于侧壁母材面积变大,ΔW增大的同时d减小,导致鼓胀角增大形成梨形焊缝,此时鼓胀角30°<β<60°,最后凝固在焊缝内部,易产生凝固裂纹;当激光功率进一步增大到6.5~8 kW时,一方面有更多的热量传导至侧壁母材,ΔW继续增大,另一方面是焊缝在凝固过程中液相状态停留时间延长,侧壁处与熔池温度梯度降低,冷却速度减慢且熔池自下而上依次进行,最后凝固点在焊缝表面,此时最大熔宽接近焊缝表面,d接近0,鼓胀角进一步增大,鼓胀角β>60°,无凝固裂纹产生。由以上分析可知,激光功率较小时ΔW是影响鼓胀角大小的主要变量,激光功率较大时d是影响鼓胀角大小的主要变量。

图5 激光功率对鼓胀区位置及尺寸影响Fig.5 Effect of laser power on the position and size of bulging zone

2.2 焊接速度对鼓胀区尺寸的影响

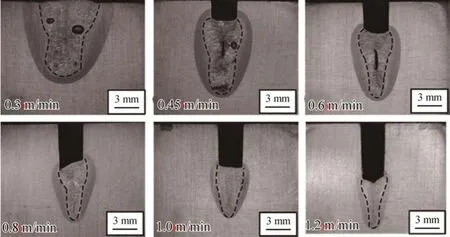

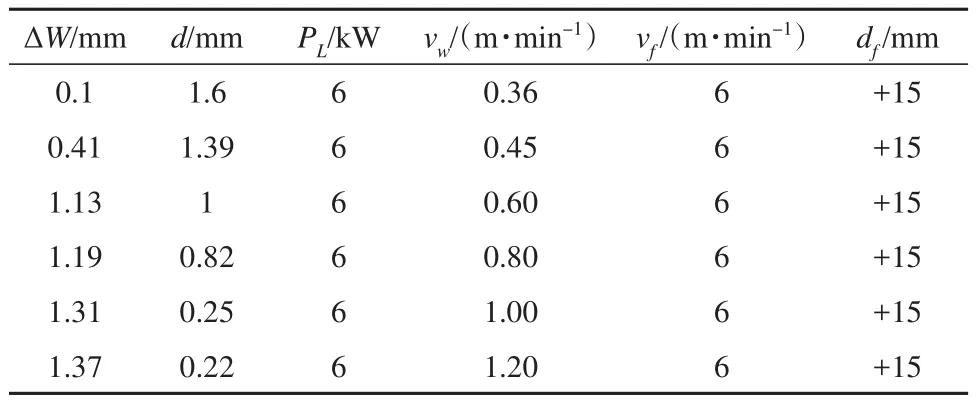

在PL=6 kW、vf=6 m/min、vw=0.3~1.2 m/min的试样横截面如图6所示。测量焊缝鼓胀区的宽度与坡口间隙差值ΔW及其距焊缝表面的距离d如表3所示。

图6 不同焊接速度下焊缝截面形貌Fig.6 Weld section morphology at different welding speeds

表3 不同焊接速度下鼓胀区的位置及尺寸Table 3 Position and size of bulge zone at different welding speeds

图7是激光功率6 kW,送丝速度6 m/min时,焊接速度变化对鼓胀区的影响。可以看出,随着焊接速度增加ΔW逐渐减小,d先增加后减小。当焊速为0.3~0.36 m/min时,焊丝填充量很大,几乎填满被焊坡口,此时窄间隙坡口对焊接过程产生的羽辉约束大大减小,激光能量主要集中在试板表面,因此焊缝表面就成为焊缝最宽的部位,此时d接近于0,β>60°,最后凝固点在焊缝表面,无凝固裂纹产生;当焊速继续增加到0.36~0.75 m/min时,激光既能完全熔化焊丝,又有能量作用于侧壁母材,此时ΔW与d均较大,鼓胀角30°<β<60°,鼓胀部位处于焊缝内部,最后凝固点在焊缝内部,易产生凝固裂纹;当焊接速度在0.75~1.2 m/min时,热输入降低的同时焊材和母材熔化减少,焊缝中几乎无鼓胀区形成,焊缝宽度与坡口宽度接近且最宽位置接近焊缝表面,此时ΔW与d均较小且ΔW更为明显,β<30°,无凝固裂纹产生。综合以上分析,焊接速度为0.30~0.36 m/min时d是影响鼓胀角大小的主要变量,焊接速度为0.75~1.2 m/min时ΔW是影响鼓胀角大小的主要变量。

图7 焊接速度对鼓胀区位置及尺寸影响Fig.7 Effect of welding speed on position and size of bulge zone

2.3 送丝速度对鼓胀区尺寸影响

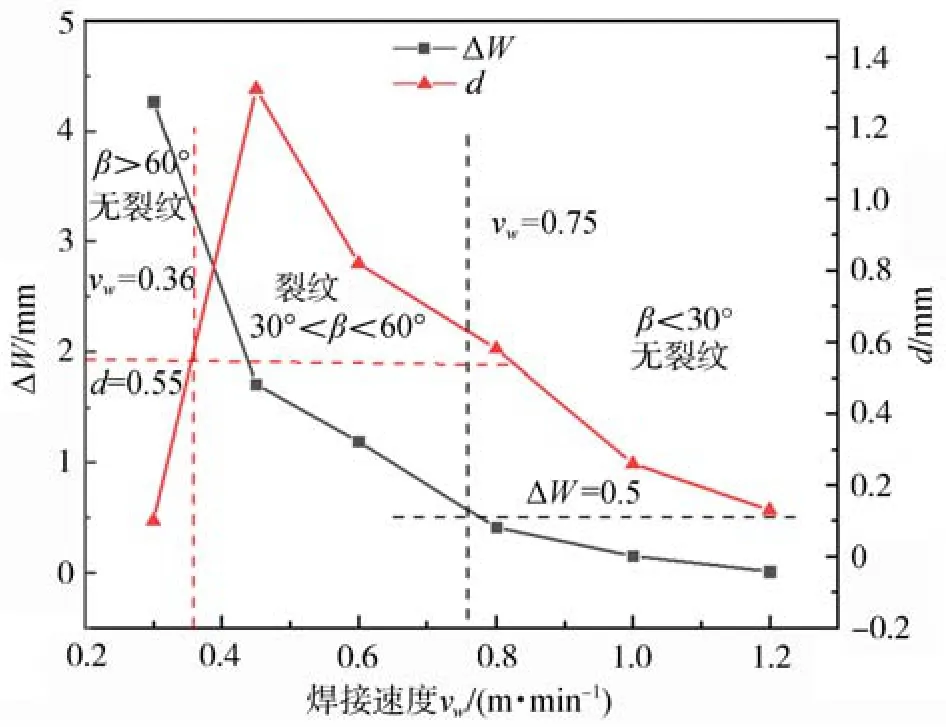

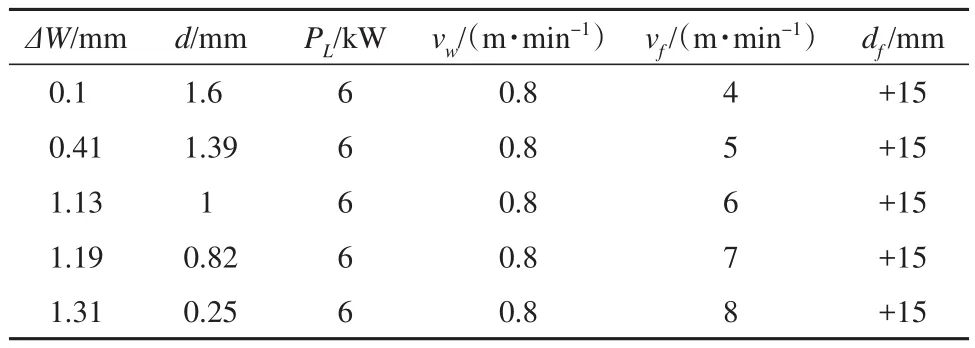

在PL=6 kW、vw=0.8 m/min、送丝速度4~8 m/min下的焊缝截面如图8所示。不同送丝速度下鼓胀区的位置及尺寸如表4所示。

图8 不同送丝速度下焊缝截面形貌Fig.8 Weld section morphology at different wire feeding speeds

表4 不同送丝速度下鼓胀区的位置及尺寸Table 4 Position and size of bulge zone at different wire feeding speeds

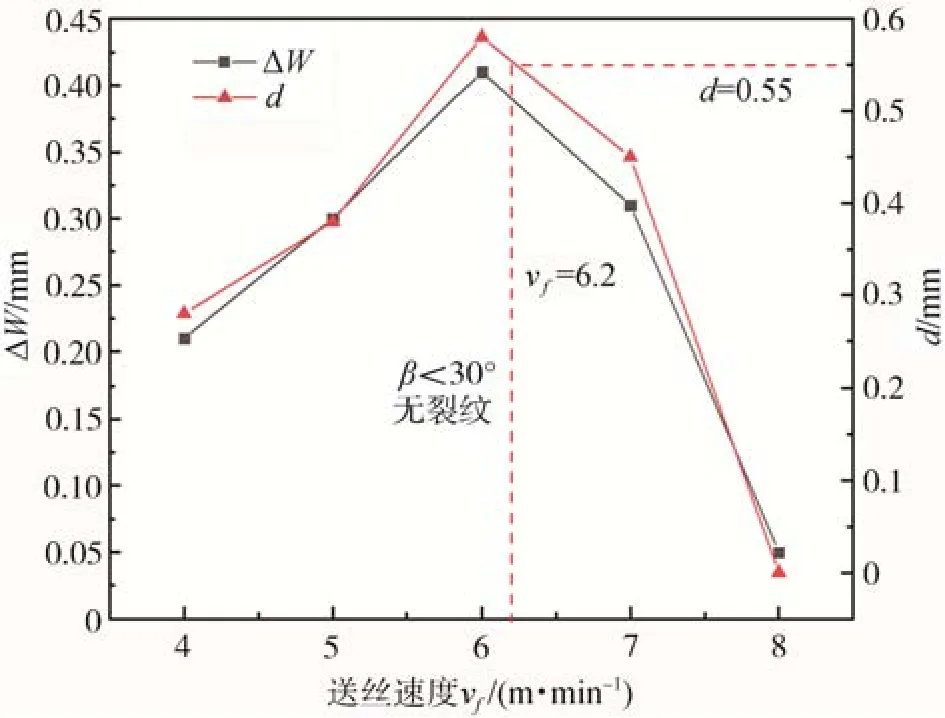

图9是在激光功率6 kW,焊接速度0.8 m/min时,送丝速度变化对鼓胀区的影响。可以看出,随着送丝速度增加,ΔW与d先增加后减小。不同送丝量决定了激光能量作用于焊丝和母材的比例,送丝速度为4~6 m/min时激光能量不仅能熔化焊丝,还作用于母材侧壁使熔化量增加,ΔW和d增加;送丝速度在6~8 m/min之间时,激光能量更多地用来熔化焊丝,用于熔化侧壁的能量较少,因此ΔW和d减小。由于此组焊接参数焊接速度较快,导致ΔW均小于0.5 mm,β<30°,无凝固裂纹产生,但是可以推断送丝速度大时d是影响鼓胀角大小的主要变量。

图9 送丝速度对鼓胀区位置及尺寸影响Fig.9 Effect of wire feeding speed on position and size of bulge zone

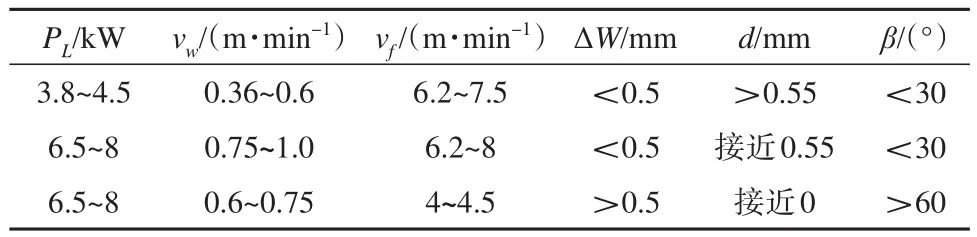

以上研究表明焊丝与母材吸收激光能量的比例对鼓胀区的大小有重要影响,减小激光功率、增加焊速和送丝速度均能减小鼓胀区。综合以上影响因素,确定不同β角大小的工艺区间,如表5所示。激光功率3.8~4.5 kW,焊速0.36~0.6 m/min,送丝速度6.2~7.5 m/min,激光能量大部分作用于焊丝,ΔW<0.5 mm且d>0.55 mm,β<30°不易产生凝固裂纹;当激光功率为6.5~8 kW,焊速0.75~1.0 m/min,送丝速度6.2~8m/min,ΔW<0.5mm且d接近0.55mm,β<30°也不易产生凝固裂纹;当激光功率为6.5~8kW,焊速0.6~0.75 m/min,送丝速度4~5.5 m/min时,ΔW>0.5 mm且d接近0,β>60°,不产生凝固裂纹。

表5 不同β角大小工艺区间Table 5 β Process section of different angle

图10为激光功率4 kW,焊接速度0.54 m/min,送丝速度7.5 m/min,离焦量+15 mm下的焊缝成形、截面形貌、X射线探伤图片,无裂纹产生。经过测量ΔW=0.41 mm,d=0.73 mm,可得到鼓胀角β=15.6°<30°,深宽比值为2.1。因此,减小鼓胀角β是获得大深宽比条件下无凝固裂纹焊缝的有效方法。

图10 焊缝成形与探伤Fig.10 Weld formation and flaw detection diagram

3 结论及展望

研究了工艺参数对高强钢填丝激光窄间隙焊中焊缝鼓胀区尺寸影响。主要得出以下结论:

(1)焊丝与母材吸收激光能量的比例对鼓胀区的大小有重要影响,减小激光功率、增加焊接速度和送丝速度能够减小鼓胀区。

(2)确定不同鼓胀角β大小的工艺区间。β<30°工艺区间为:激光功率3.8~4.5 kW,焊速0.36~0.6 m/min,送丝速度6.2~7.5 m/min或激光功率6.5~8 kW,焊速0.75~1.0 m/min,送丝速度6.2~8 m/min,β>60°的工艺区间为:激光功率6.5~8 kW,焊速0.6~0.75 m/min,送丝速度4~5.5 m/min。

(3)减小鼓胀角β是获得大深宽比条件下无凝固裂纹焊缝的有效方法。

(4)未来需要进一步将数值模拟与试验结合,阐明不同工艺条件下激光能量在匙孔方向的分布,以帮助深入了解鼓胀区的形成。