面向毫米波射频互联的超低弧金丝球焊工艺方法研究

张平升,朱晨俊,文泽海,汤泉根

(中国电子科技集团公司第二十九研究所,成都 610036)

1 引言

近年来,毫米波技术由于其频带宽、抗干扰能力强等优点成为雷达、成像和安全等多个领域的研究热点。随着毫米波技术的高速发展,毫米波组件的工作频段也越来越高,射频互联对于其微波特性的影响也越发显著。金丝键合工艺是实现毫米波射频组件互联的关键手段之一[1]。由于互联的金丝中存在寄生电感,金丝的拱高会极大地影响组件的微波特性[2],过高的金丝拱高会使毫米波组件的内驻波变大,性能变差。在25 μm的金丝球焊工艺中,由于引线热影响区的存在,难以形成80 μm以下的超低弧[3],这对金丝热超声球焊工艺提出了新的挑战。

有研究表明,对于20 μm的铜丝球焊,采用弯折式超低弧弧形工艺可以实现60 μm的超低弧[4-5],LIEW等人[6]对方形扁平无引脚封装中的各种超低弧球焊弧形工艺进行了可靠性试验。LEE等人[7]对比了金丝和铜丝在超低弧弧形工艺中的差异性。上述研究过程均是基于1 mm以上的中长引线,对于射频级联中使用的300 μm的短跨距金丝球焊超低弧弧形工艺的控制过程缺乏深入研究,同时在国内相关领域还鲜有对低弧球焊方面的研究工作。

针对球焊工艺的特点,本文采用弯折式超低弧弧形工艺,将球焊金丝热影响区的弯折点键合在第一焊点上,增强了热影响区的强度,消除了其对低拱丝的不利影响,保证了键合金丝的强度和可靠性。对25 μm的金丝球焊弯折式超低弧成弧过程中的各关键参数进行优化试验,得到了300 μm短跨距、80 μm超低弧高的互联金丝。

2 折叠式超低弧球焊工艺设计

2.1 球焊金丝弧高的影响因素

热超声金丝球焊工艺通过打火杆放电,将其与金丝尖端之间的空气电离形成电流回路。金丝在瞬间产生的大电流下熔化,并在尖端形成金球。金丝熔化过程中的热量顺着熔化球传递到金属丝上时,经历了快速的加热和冷却,导致这一段金丝再结晶形成新的晶粒,这段区域称为热影响区,引线熔球后的晶粒如图1所示。相比于热稳定区域,热影响区域的引线具有较大的晶粒结构且强度较低。

图1 引线熔球后的晶粒

由于热影响区的存在,球焊金丝在成弧过程中通常会避免该区域的过度弯折,以保证较高的引线强度[8]。以25 μm的金丝为例,通常其热影响区的长度在100 μm左右,拱丝高度在130 μm以上时,引线才具有较好的强度[4]。通过微量元素的掺杂可以使金线的热影响区的长度有效降低至80 μm左右[9],这类金线可以完成100 μm左右的低弧高键合,但是对于实现80 μm以下的超低弧键合仍然有很大难度。

2.2 折叠式超低弧球焊工艺实现思路

劈刀在成弧过程中的运动轨迹是影响金丝拱高的重要因素。常规的2种球焊弧形工艺及劈刀运行轨迹如图2所示。标准弧形工艺通过劈刀的1段回退运动形成引线的1个弯折点,然后再按正常的成弧路径完成键合。平弧弧形工艺通过劈刀的2段回退运动形成引线的2个弯折点,增强弧形的支撑性,适用于中长跨距的引线键合。

上述2种基础弧形工艺的弧高均取决于劈刀在第1段回退运动时的高度。在劈刀的回退运动中需要避开引线的热影响区,防止其过度弯折导致引线颈部受损、强度下降,所以劈刀的回退高度不能设置得过低。这2种弧形工艺均不适用于超低弧键合。

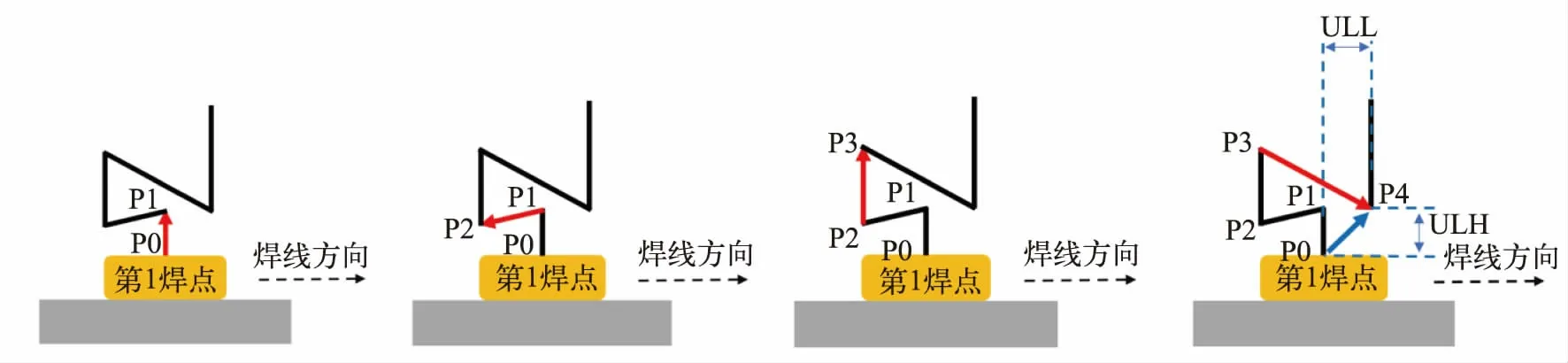

在球焊工艺中要形成超低弧高,必须对热影响区进行合理弯折。折叠式超低弧工艺是指劈刀在成弧过程中将引线热影响区弯折,通过热声焊将弯折点键合在第1焊点上,再沿设置好的成弧轨迹运动,折叠式超低弧弧形工艺及劈刀运动轨迹如图3所示,通过增加键合点的方式来提高过度弯折的热影响区的强度,有效避免当拱丝高度过低时热影响区过度弯折产生的微裂纹影响引线的可靠性。

图2 2种常规的球焊弧形工艺及劈刀运动轨迹

图3 折叠式超低弧弧形工艺及劈刀运动轨迹

折叠式超低弧弧形工艺的劈刀运动轨迹相比于上述2种常规弧形工艺的劈刀运动轨迹来说,增加了对引线热影响区的弯折过程,引线弯折过程中的劈刀运动路径如图4所示。首先劈刀在完成第1焊点的键合后,需要向上运动1个安全距离,以防止在回退运动过程中引线颈部受损导致断裂失效;其次劈刀会进行第1段回退运动(P1至P2),为后续将引线热影响区弯折提供拐点;然后又会向上运动1段距离,为弯折提供引线长度余量,该段运动距离在100 μm左右,保证完全覆盖引线热影响区(P2至P3);最后劈刀运动至设置好的键合位置P4进行热声键合,将引线热影响区焊接在第1焊点上。

键合点的位置通过定义P0至P4的水平距离ULL和竖直高度ULH来确定。键合点的位置及键合参数(超声功率、键合时间)的选择会在很大程度上影响引线的强度和可靠性。键合点的位置过低、键合参数过大会导致热影响区引线与第1焊点的键合处过于薄弱、键合强度低。而键合点的位置过高、参数太小又无法实现热影响区与第1焊点的良好结合。

图4 引线弯折过程中的劈刀运动路径

3 折叠式超低弧球焊工艺的试验及结果分析

3.1 热影响区键合强度的优化试验

为保证键合金丝在满足键合强度要求的基础上实现超低拱丝高度,需要对键合点的位置及键合参数进行优化试验。首先选择ESEC3100自动球焊机的默认参数为初始参数,对25 μm的金丝进行键合试验,该设备的超声换能系统的额定输出电压为37.5 V,超声功率参数采用百分比数值进行设置,弯折式超低弧弧形工艺参数如表1所示。初始参数下的金丝键合试验结果如图5所示,10根金丝中有2根在键合过程中直接从颈部断裂失效,说明键合点的位置偏低或键合参数过大导致金丝热影响区与第1焊点的键合处过于薄弱,在成弧过程中金丝从薄弱处断裂。

表1 弯折式超低弧弧形工艺参数

考虑到键合的初始参数不大,故先对热影响区的金丝键合点的位置进行优化试验。ULL通常为第1焊点尺寸的1/3至1/4,25 μm的金丝的球焊焊点尺寸通常在70 μm左右,本文采用20 μm的ULL进行试验,分别选择如表2所示的4组参数,每组依次键合10根金丝,ULH参数的优化试验结果如图6所示,样本金丝无断裂失效情况。随着ULH参数的减小,热影响区键合点处的压痕逐渐变大,金丝颈部变细。使用DAGE4000拉力测试仪进行拉力测试,发现失效点均位于金丝的热影响区和第1焊点的键合处,从结果可以看出,在ULH从25 μm上升至40 μm的过程中,键合强度先增大后减小,在ULH为30 μm时,键合强度达到最大值,随着ULH的继续增大,热影响区金丝与第1焊点表面的接触面积减小,导致键合面积减小,强度降低。

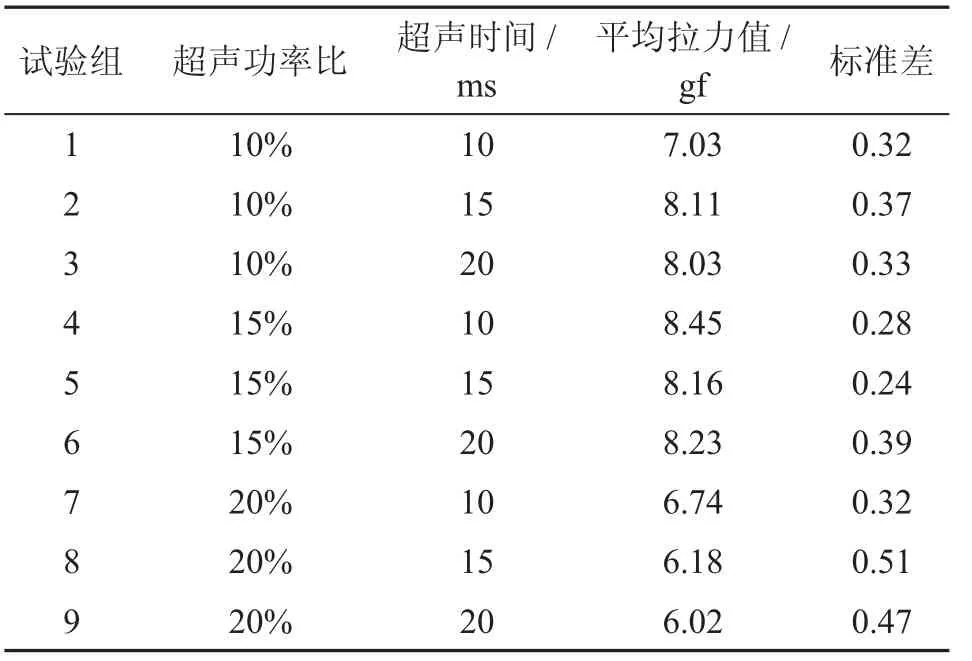

为进一步提高金丝的键合强度,选择键合点的位置参数ULL为20 μm、ULH为30 μm,对键合参数进行优化试验。选择10%、15%、20%的超声功率比和10 ms、15 ms、20 ms的键合时间设计了9组键合参数,每组键合10根金丝并进行拉力测试,键合参数的优化试验结果如表3所示。金丝失效位置均位于金丝的热影响区与第1焊点的键合处,超声功率为15%时金丝的拉力值普遍较高,且拉力值在超声功率比为15%、超声时间为10 ms时达到最大值。随着参数继续加大,键合强度逐渐降低。通过键合点位置和键合参数的优化试验,说明将金丝的热影响区弯折焊接在第1焊点上可以实现良好的键合强度。

图5 初始参数下的金丝键合试验结果

表2 键合点位置参数的优化试验结果

图6 ULH参数的优化试验结果

表3 键合参数的优化试验结果

3.2 弯折式超低弧弧形工艺的键合试验

在上述试验得到的键合参数(ULL为20 μm,ULH为30 μm,超声功率比为15%,超声时间为10 ms)的基础上进行300 μm短跨距的超低弧形金丝键合试验。普通弧形的控制参数主要有3个:平弧距离、回退距离因子、回退角度因子。300 μm短跨距的金丝本身支撑性较强,在成弧过程中不需要设置拐点进行支撑,将该处平弧距离设置为0,即劈刀不需要进行回退运动。通过三维测量显微镜对键合得到的10根金丝进行测量,得到的拱丝高度如表4所示。300 μm跨距的金丝的拱丝高度平均为81.06 μm。通过弯折式超低弧弧形工艺可以实现80 μm左右的超低弧高。

表4 跨距为300 μm的金丝的拱丝高度

为进一步与常规弧形的金丝的拱丝高度和键合强度进行对比,使用弧高参数为80 μm的标准弧形工艺进行金丝键合,得到了10根金丝样本。实际测量的平均拱丝高度为96.04 μm。虽然将标准弧形的弧高参数设置为80 μm,但实测得到的弧高比预设置值大了16.04 μm。因为金丝的跨距仅有300 μm左右,当设置的弧高过小时,劈刀在成弧轨迹中的回退运动无法完全将金丝弯折成理想的形状,从而导致实际的弧形与设置的弧形存在差异。2种弧形工艺下的拱丝高度对比如图7所示,通过弯折式超低弧弧形工艺键合得到的金丝拱高比标准弧形工艺的80 μm的金丝拱高平均低14.98 μm。

图7 2种弧形工艺下的拱丝高度对比

在上述弧高对比试验的基础上,对得到的金丝样件进行拉力测试,2种弧形工艺得到的金丝拉力值如表5所示。从表中可以看出,弯折式超低弧工艺得到的金丝强度略高于标准弧形工艺得到的金丝强度。通过2组拉力测试数据的标准差可以看出,标准弧形工艺的金丝样件的拉力值波动较大。标准弧形工艺下得到的拉力测试样件的失效模式均为第1焊点颈部断裂失效,即失效点出现在引线的热影响区内。而弯折式超低弧弧形工艺在成弧过程中通过将金丝的热影响区键合在第1焊点上,键合过程中金丝的热影响区的金原子与第1焊点上的金原子相互扩散,达到原子间的引力范围,形成了良好的键合点,有效减弱了热影响区对于键合强度的负面影响,提高了该区域的强度一致性。

表5 2种弧形工艺得到的金丝拉力值

4 结论

通过对弯折式超低弧弧形工艺参数中的热影响区的键合点位置和键合参数的优化试验,将球焊金丝的热影响区键合在第1焊点上,消除了金丝的热影响区在低拱丝成弧过程中由于过度弯折带来的可靠性隐患。通过对成弧参数的设计,实现了300 μm短跨距、80 μm低弧高的键合金丝互联,对比了弯折式超低弧弧形工艺和标准弧形工艺在80 μm弧高下的键合情况。结果表明,标准弧形工艺在低拱丝过程中的实际弧高与预设值存在较大偏差,无法实现80 μm弧高的超低弧金丝键合,而弯折式超低弧弧形工艺可以在保证键合强度的前提下,实现80 μm弧高的超低弧金丝键合。