炼焦煤中煤解离再选的试验研究

张钰睿,符剑刚,丁林芳,蔺 玥

(中南大学 化学化工学院,长沙 410083)

0 引 言

由于灰分较高[1]导致大多数中煤直接作为动力煤销售,造成炼焦煤资源的损失和稀缺煤炭资源的浪费。为了回收中煤中质量合格的精煤从而提高其附加值,减少煤资源的浪费及掺烧带来的污染,常采取解离再选的方法处理炼焦煤中煤。由于解离过程较为复杂,且不同煤种组成成分各不相同,因此难以统一中煤解离过程的行为及变化[2]。研究发现过短或过长的解离时间都将为中煤的浮选带来负面影响,合适的解离时间需要试验验证。浮选过程中泡沫稳定性不仅取决于浆液中颗粒的性质和数量,还与浮选药剂的浓度和类型有关[3],现行的中煤再选所用浮选药剂种类较为固定,捕收剂多为柴油、洗油、烃类矿物油等,对于具有强化分选效果的诸如活化剂、抑制剂、分散剂、调整剂等研究相对薄弱[4];就浮选流程结构而言,选煤多为1~3次精选,一般未设计扫选作业,因而导致浮选精煤产率偏低,增大了精煤产品的生产成本,加上精选过程中矿物质与有机质可浮性差异的缩小[5],精煤产品中硫分、灰分产率降低幅度有限,经济效益较低。

国内外学者对中煤解离再选过程的优化条件进行了一定的探索,具体可分为磨矿解离时间探究及浮选过程强化。磨矿时间较短将导致中煤解离不完全,粗磨产品中仍含有大量未解离的矿物质和有机质,通过深磨中煤则可显著解离出有机质从而获得较高的浮选精煤产率,然而磨矿时间过久会由于高灰细泥的增多而污染精煤产品,Zhu等[6]通过分析粒度分布、密度组成、接触角和矿物嵌布特征来确定炼焦中煤的解离行为,发现过磨产物具有更高的亲水性,磨矿时间由2 min增至32 min后的精煤产率仅增大了3%;Yue等[7]通过改变研磨时间发现研磨产物的分布规律:随着研磨时间的增大,低密度颗粒(-1.4 g/cm3)、高密度颗粒(+1.8 g/cm3)及细粒级颗粒(-0.075 mm)的含量逐渐增加,过度研磨后导致水回收率增大并加剧浮选过程中的夹带,在15 min时浮选性能最佳。除磨矿解离时间外,合适的浮选药剂及流程亦对强化浮选过程、提高煤的可选性有较大帮助[8],目前中煤再选中的浮选药剂除传统单一药剂外,也有学者利用复配药剂改变煤粒与矿物质的亲疏水性或荷电性[9-10],从而达到提高可浮性的目的。Li等[11]利用扫描电子显微镜发现六偏磷酸钠(SHMP)减少了煤粒表面的煤矸石颗粒黏附,加入500 g/t六偏磷酸钠后,精煤灰分产率可降低8%左右,挥发分和固定碳分别提高了3%和5%;Chang等[12]将柴油与聚氧化乙烯及烃链组成的非离子表面活性剂作为复合捕收剂,促进了柴油在煤粒未氧化表面的吸附,并通过“正面”吸附使煤的亲水表面变得疏水,有效地提高了煤的可选性。

目前虽然存在较多中煤解离再选试验研究,众多学者也提出了一些优化条件,但仍存在一些亟待解决的问题,如得到的精煤产率不高或其可燃体回收率较低[13]、耗药量大使得再选经济效益较低等,因此中煤解离再选的流程及条件仍有待优化[14]。拟对磨矿解离时间和浮选药剂条件进行条件优化试验,利用具有起泡能力的复配捕收剂与传统捕收剂进行浮选试验比对,再参考上述条件进行多段精选闭路试验,分段得到高产率低灰精煤产品和固定碳极低的尾煤产品,对实现炼焦煤中煤的高效脱灰提质具有一定的指导意义。

1 炼焦煤中煤性质分析

炼焦煤中煤样取自贵州六盘水某选煤厂,样品粒径不大于10 mm,呈黑色微粒状,颗粒分布相对较均匀,其灰分为29.41%,挥发分为22.01%,全硫含量为0.82%,主要成分及性质见表1。该中煤样因灰分过高,不能直接作为焦化、冶金行业等原料,因而只适于配煤或用于电煤,严重缩小了其价值空间,且燃烧发电过程含硫物质的逸出易对环境造成污染。由表1所示硫物相分析结果可知,煤矿中煤样中硫含量不高,全硫含量St,d只有0.82%,其中无机硫含量最高,而有机硫含量只占13.11%左右,因而理论上可通过物理洗选技术脱除原煤中的大部分硫分。无机硫分中以硫铁矿硫Sp,d为主,占全硫含量的65.24%,说明煤矿中煤浮选脱硫的重点是脱除原煤中的硫铁矿,试验方案的设计重点主要针对黄铁矿的解离、分散与抑制。

表1 煤样的主要成分及性质

2 炼焦煤中煤浮选条件试验

对六盘水某选煤厂中煤进行深度浮选脱灰提质探索试验,试验采用1.5LXFD型挂槽浮选机,磨矿采用XMB-φ200×240型棒磨机,每批试验样品为400 g,磨矿浓度为44%~50%左右,考察捕收剂种类及用量、抑制剂种类及用量和磨矿细度对深度浮选效果的影响。

2.1 捕收剂种类及用量试验

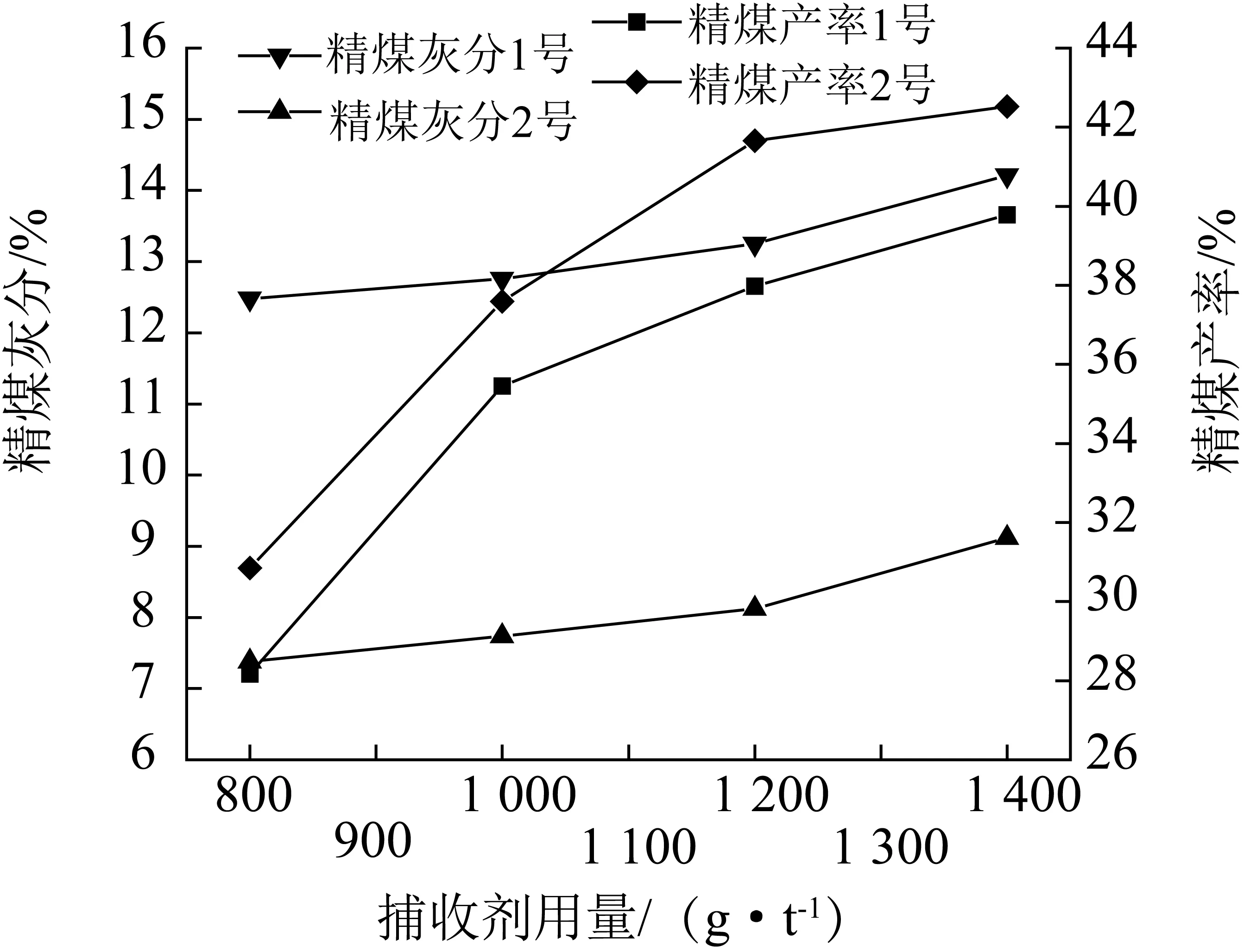

捕收剂中各组分不同配比显著影响着药剂的选择性与捕收能力,根据煤种及特性,采用柴油和M6318 2种捕收剂分别对炼焦煤中煤进行浮选试验,由于柴油不具备起泡能力,作捕收剂时添加仲辛醇作为起泡剂,后者M6318为复合捕收剂,是以洗油为基础,辅以柏油、柴油、混合酯、4-甲基-2-戊醇及十二烷基苯磺酸钠等组分按照一定比例复配制成的。精煤灰分和精煤产率随捕收剂种类及用量的变化试验结果如图1所示,其中1号试验为柴油作捕收剂,2号试验为M6318作捕收剂。

图1 捕收剂对浮选结果的影响

由图1可知,不论使用柴油或M6318作捕收剂,浮选试验得到的精煤灰分及精煤产率皆随着捕收剂用量的增大而呈现不断增大的趋势,加大捕收剂用量后,中煤中的有机质收率增大,但有机质随泡沫上浮的同时会增加煤矸石的夹带现象[15],故精煤产率及精煤灰分皆有所提高。当M6318与柴油用量相同时,前者作捕收剂得到的精煤灰分明显低于后者,且精煤产率高于后者,原因可能是前者中的长链脂肪烃的非极性基吸附在煤粒表面,缔合而成胶束粒子从而提高浮选效果,因为该炼焦煤中煤中含有较多的高岭土,在芳香烃及其衍生物的作用下,煤矸石与有机质的亲疏水性差异增大从而更有利于浮选;在捕收剂M6318用量达到1 200 g/t以后,精煤产率的增大速率渐缓,同时精煤灰分的增长率提高,继续增大用量后精煤品质将不断降低,故M6318最佳用量为1 200 g/t,此时精煤产率为41.66%,精煤灰分为8.12%。综上M6318作捕收剂时浮选效果优于柴油,最佳用量为1 200 g/t。

2.2 抑制剂种类及用量试验

将上述复配药剂M6318作为捕收剂后,需加入抑制剂提高中煤中石英及硅酸盐等矿物的亲水性,使之受到抑制难以随泡沫上浮,同时减少矿物与捕收剂吸附或相互作用,从而提高药剂吸收效率,减少药剂浪费。分别选用水玻璃(1号)和六偏磷酸钠(2号)作抑制剂,研究不同抑制剂种类及用量对精煤灰分及精煤产率的影响,试验结果如图2所示。

图2 抑制剂对浮选结果的影响

由图2可知,随着抑制剂用量的增大,浮选试验所得精煤产率及精煤灰分皆呈不断降低的趋势,且该趋势与抑制剂种类无关。增大抑制剂用量后,抑制剂不可避免地同时在有机质和矿物质上黏附铺展[16],矿物质亲水性大幅提高从而沉底作尾煤,故精煤灰分不断减小及精煤品质不断提升,但同时精煤产率也会随之降低。当水玻璃和六偏磷酸钠用量相同时,后者作为抑制剂的浮选试验效果更好,其精煤产率较大,精煤灰分较低,主要原因是六偏磷酸钠与煤样中的Ca2+、Mg2+及其他多价金属离子结合生成络合物,从而使含有上述离子的矿物质得到抑制沉底,浮选时不随泡沫进入精煤产品,从而更快地降低精煤灰分;抑制剂用量较低时,水玻璃作抑制剂的浮选试验精煤产率较高,但同时精煤灰分也偏高,推测浆液中存在较多的Ca2+及硅酸盐,由于水玻璃对石英、长石、高岭土之类的脉石矿物有一定的活化作用,故导致精煤泡沫中矿物质夹带占比上升。六偏磷酸钠用量达到2 000 g/t后,精煤灰分降低幅度减小,且精煤产率大幅降低,继续添加该抑制剂精煤收率将过低,故其最佳用量为2 000 g/t,此时精煤灰分为8.01%,精煤产率为39.28%。综上,六偏磷酸钠作抑制剂浮选效果优于水玻璃,最佳用量为2 000 g/t。

2.3 磨矿细度规律试验

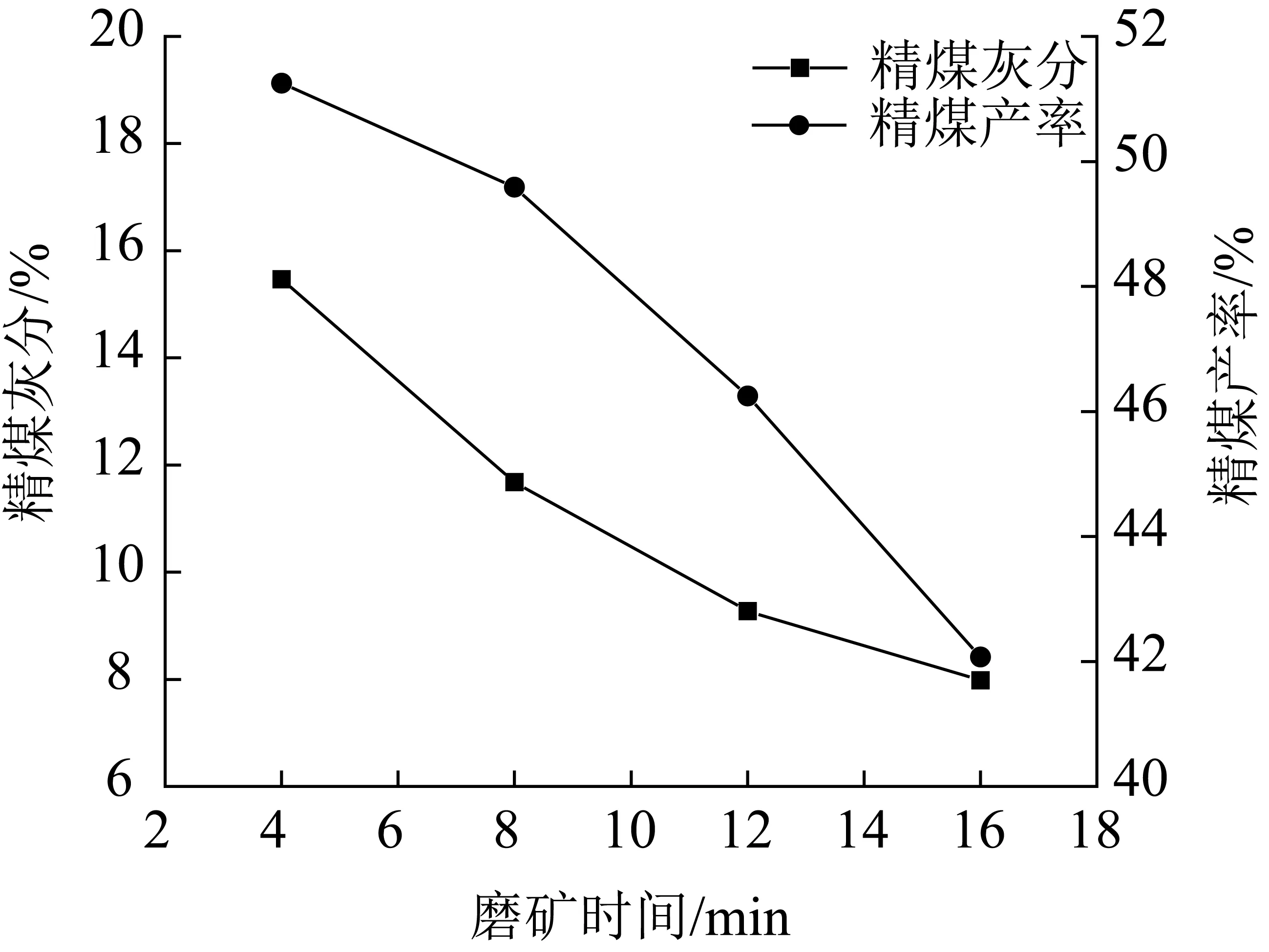

磨矿细度的大小直接影响精煤灰分的高低与产品的回收率,煤粒过粗会因超过气泡浮载能力而降低浮选效果,煤粒过细容易使煤泥量增加而产生泡沫机械夹带,导致浮选选择性降低。为研究不同磨矿细度对精煤灰分及精煤产率的影响,设定不同的磨矿时间:4 min、8 min、12 min和16 min,对应小于0.074 mm颗粒占比分别为63.58%、72.61%、80.07%和88.51%,试验结果如图3所示。

图3 磨矿时间对浮选结果的影响

由图3可知,随磨矿时间的增加,精煤灰分及精煤产率皆有不断减小的趋势,精煤灰分由15.47%降低至7.98%左右,精煤产率由51.25%降低至42.07%左右。由表1知中煤灰分产率在29%左右,中煤内矿物种类复杂导致各组分可浮性差异较大,且矿物质与煤粒崁布较细,共生关系复杂,不论对其进行粗磨还是细磨,底部都会有较粗的煤炭颗粒,粗颗粒级的连生体较多从而影响精煤产品的品位。故要想获得低灰分的精煤产品,需细磨以充分解离有机质与矿物质,即磨矿时间不宜过短,否则有机质与矿物质难以解离[17],如当磨矿时间为4 min时,精煤产率较高为51.25%左右,但精煤灰分为15.47%,解离效果差导致精煤产品灰分产率较高;又因磨矿所消耗的动力占选矿厂动力总消耗的30%以上,磨矿时间较长时耗能增大,经济效益降低,且细磨导致矿泥量增加产生泡沫机械夹带,浮选过程吸附选择性差致使回收率降低,浮选指标明显下降,如当磨矿时间16 min时,对应磨矿细度为88.51%,所得精煤产率为42.07%;当磨矿时间达12 min后精煤产率降低较快,浮选精煤品质波动较小,综合产品品质及耗能考虑,磨矿时间为12 min最佳,对应磨矿细度为80.07%。

3 中煤多段精选试验

单段浮选试验后可得到灰分产率为8%左右的精煤产品,其精煤产率约为40%,其中抑制剂六偏磷酸钠用量为2 000 g/t,捕收剂M6318用量为1 200 g/t。推测单段浮选试验中存在较多抑制剂黏附铺展在有机质表面的现象,致使有机质疏水性变差,缩小了中煤中有机质与矿物质的亲疏水性差异。为提高中煤解离再选的经济效益,尽可能得到高产率的低灰精煤产品[18],进行多段浮选试验的流程如图4所示。在一段精选中抑制剂六偏磷酸钠用量共1 400 g/t,捕收剂M6318用量共700 g/t,相较于单段浮选降低了药剂用量,从而将未充分解离的粗粒级煤炭颗粒富集到粗选尾煤中;在二段精选中抑制剂用量共1 200 g/t,捕收剂用量共620 g/t,对一段尾煤再次浮选,得到二段精煤产品及尾煤。多段浮选试验中所用抑制剂六偏磷酸钠总量为2600 g/t,用量相较于单段浮选增大了30%;捕收剂M6318总量为1 330 g/t,用量相较于单段浮选增大了10%。

图4 多段精选闭路试验流程

两段浮选试验结果见表2。

表2 两段浮选试验结果

由表2可知,一段精煤产率为48.56%,精煤灰分产率为6.98%,浮选结果优于单段浮选试验,抑制剂用量降低后减少了有机质被其抑制的现象,同时捕收剂过多引起的机械夹带现象也将减少,有效提高了精煤产品的产率;由于一段精煤的分离,二段浮选浆液浓度有所降低,药剂量亦有所降低,但由于二段浆液中未充分解离的粗煤粒较多,药剂量过小则粗颗粒难以上浮进入精煤产品,故所用抑制剂相较于前一段精选仅减少14.3%,捕收剂减少11.4%,所得二段精煤灰分产率为9.47%,精煤产率为22.87%,仍为低灰精煤产品。浮选结果两段精煤产率累计为71.43%,即1 t干基炼焦煤中煤可以产出0.71 t干基精煤,其中特低灰低硫精煤0.48 t,低灰低硫精煤0.23t。经过两段精选试验后,易浮细煤粒与未充分解离的粗煤粒有效分离后再分别精选,在保证精煤灰分产率较小波动的同时提高了精煤总产率,差异化浮选效果明显。

4 结 论

(1)对炼焦煤中煤解离后一段浮选,捕收剂M6318最佳用量为1 200 g/t,抑制剂六偏磷酸钠最佳用量为2 000 g/t,精煤灰分可控制在8%左右,药剂用量过多或过少都将缩小有机质与矿物质的可浮性差异,恶化中煤浮选过程,从而降低浮选精煤品质。

(2)中煤解离磨矿时间过短解离不充分,煤粒与矿物质仍大量嵌套在一起,将同时上浮或同时沉底;磨矿时间过长时容易产生高灰微粒易随泡沫上浮进入精煤产品,且磨矿带来的能耗攀升导致经济效益降低。试验最佳解离磨矿时间为12 min,对应磨矿细度为80.07%,能满足得到高品质精煤的要求,同时又控制了磨矿带来的耗能成本。

(3)两段浮选试验主要利用浆液中煤粒粒径及可浮性差异,在2个阶段分别浮选得到2个精煤产品和1个尾煤产品,试验抑制剂用量为2 600 g/t,捕收剂为1 330 g/t。两段浮选探索试验可将炼焦煤中煤分选成低灰低硫高品级精煤和几乎不含固定碳的尾煤,能大幅度提升精煤产品的品质与附加值,是高效处理炼焦煤中煤的有效途径。