预浸料贮存时间对MT700/603 复合材料力学性能的影响

王荣, 于雅琳, 王乐辰, 莫申忠, 黄玉清, 周翔

(航天材料及工艺研究所, 北京 100076)

碳纤维增强树脂基复合材料因为轻质、高强、高模、抗疲劳、耐腐蚀等优异的性质被广泛应用在航空航天领域[1-2]。 复合材料通常由纤维和树脂复合的预浸料制备而成。 在实际生产中,受转移、运输、储存环境等客观条件的限制或大型复合材料结构件较长的生产周期,预浸料在固化之前往往存在一定的室温贮存期[3-5]。 预浸料在室温下长期放置会发生缓慢预固化,在制备碳纤维增强复合材料制件的过程中影响微观组分结构,形成内部缺陷。 材料缺陷(如孔隙、裂缝、分层、夹杂物等)会直接影响复合材料的使用性能,尤其是孔隙缺陷,对航天复合材料的力学性能有着重要影响[6-9]。 因此,评估预浸料在室温下不同贮存时间后的可使用性具有重要意义。

国内外大量研究围绕着贮存时间、贮存环境对预浸料的理化特性及复合材料成型质量影响展开。 沈超[10]发现随着室温贮存时间的延长,3232树脂黏度增加,凝胶时间缩短。 臧千等[11]发现603 树脂在室温储存35 d 后,黏度增加了4.2 倍,预固化度达到11%。 秦永乐等[12]发现预浸料在氧气或空气环境中储存相比于真空或氮气环境更容易导致黏性失效,在复合材料内部引入缺陷。Grunenfelder 等[13]发现预浸料在超过室温储存期后制备的复合材料构件会出现孔隙缺陷。 此外,复合材料制造缺陷与力学性能的关联也基本建立。 孔隙缺陷的存在会造成复合材料的拉伸、压缩、弯曲和层间剪切等力学性能出现不同程度地下降[14-17]。 Olivier 等[18]报道横向拉伸强度和模量比纵向拉伸强度和模量对孔隙率更加敏感,在纵向拉伸强度下降12%时,横向拉伸强度已经下降30%。 Cinquin 等[19]发现孔隙率为11% 时,压缩强度下降了14%。 Tudd 和Wright[20]认为在孔隙率小于4%时,每增加1%,层间剪切强度会下降7%左右。 预浸料长期放置导致的预固化度会影响最终制件的关键力学性能,但关于预浸料贮存时间对复合材料力学性能影响机理的相关研究鲜有开展。 大多数预浸料仅仅通过简单给出固定保质期的方式判定可使用与否,无法量化评价不同贮存时间下预浸料的可使用性,从而造成了原材料的大量浪费甚至产品质量的波动性较难控制。

本文以碳纤维增强环氧树脂体系热熔预浸料MT700/603 为研究对象,基于603 环氧树脂的固化特性开展室温贮存时间与预固化度的关联性分析,进一步探究预浸料预固化度对复合材料成型质量和关键力学性能的影响机制,建立起MT700/603 预浸料室温贮存时间-预固化度-制品性能三者之间的内在联系,从制品性能角度系统量化评价MT700/603 预浸料室温贮存的稳定性,为预浸料可使用性的定量化和标准化评价提供重要的理论依据和技术基础。

1 实验材料与方法

1.1 原材料

MT700 碳纤维,河南永煤碳纤维有限公司研制的MT700C-6K-N1B-2;耐高温环氧树脂603,航天材料及工艺研究所自制;MT700/603 预浸料,航天材料及工艺研究所自制。

1.2 复合材料制备

裁剪成440 mm ×240 mm 尺寸的MT700/603预浸料及603 环氧树脂放置于室温为(20 ±5) ℃、相对湿度为20% ~34% 的环境中60 d。 分别于第0,10,20,30,40,50,55,60 d 进行理化性能测试及试样制备。 预浸料按照压力为0.6 MPa,温度先130 ℃/h后180 ℃/4 h 的固化制度,采用热压罐工艺进行固化,制成复合材料单向板。

1.3 测试仪器及方法

采用美国博勒飞黏度仪公司的DV2 旋转黏度仪测试树脂黏度,升温速率为1 ℃/min;通过美国梅特勒-托利多公司的Mettler Toledo DSC 1 型差示扫描热( differential scanning calorimetry,DSC)分析仪测试树脂的低温玻璃化转变和固化反应热,升温速率为10 ℃/min;通过美国通用电气USIP40 超声波探伤仪C 型扫描成像测试复合材料的内部质量;采用德国赛多利斯公司的BSA124S-CW 电子天平和德国马尔公司的16EWR 数显卡尺通过几何法测试复合材料的密度,测试参照GB/T 1463—2005[21]进行;采用德国LEICA DM4000M 金相显微镜测试复合材料的孔隙率,测试参照GB/T 3365—2008[22]进行;通过中国珠海三思泰捷电气设备有限公司的CMT5205 电子万能试验机测试复合材料的拉伸、压缩、弯曲和层剪性能,测试分别参照GB/T 3354—2014[23]、GB/T 5258—2008[24]、GB/T 3356—2014[25]、JC/T 773—2010[26]进行。

2 结果与分析

2.1 603 环氧树脂黏度和固化特性分析

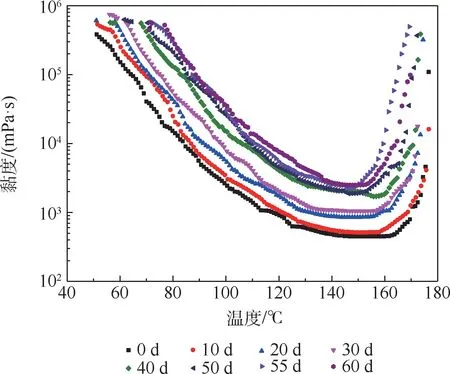

603 环氧树脂在不同室温贮存时间下的黏度曲线如图1 所示。 随温度的增加,603 环氧树脂黏度先降低,然后呈现一定平台阶段,随后又迅速增高。 随着室温贮存时间的增加,黏度平台的温度范围由130 ~166 ℃逐渐变窄为140 ~150 ℃。 初始状态(第0 d)时,树脂的最低黏度出现在152 ℃左右,约为446 mPa·s; 到60 d 后,在更低的温度147 ℃左右即出现最低黏度,约为2 490 mPa·s,增加了约4.6 倍。 说明随着室温贮存时间的延长,树脂发生了预固化反应,分子量变大导致黏度增加及黏度平台变窄。 此外,黏度平台是603 环氧树脂体系的工艺窗口,树脂黏度过高、窗口过窄会造成加压时机与树脂黏度变化的不匹配。 加压时机过晚,树脂流动性变差,无法对预浸料层间或层内的纤维充分浸润,同时成型过程中气泡和挥发份的排除受阻,容易造成复合材料构件出现气孔、疏松等内部缺陷。 对于603 环氧树脂,室温放置30 d 内黏度平台和最低黏度变化较小,预浸料制备的复合材料质量风险较小;30 d 后预固化反应变快,黏度变化较大,成型质量风险大幅增加。

图1 不同贮存时间下603 环氧树脂的黏度曲线Fig.1 Viscosity vs temperature curves of 603 epoxy resin in different storage periods

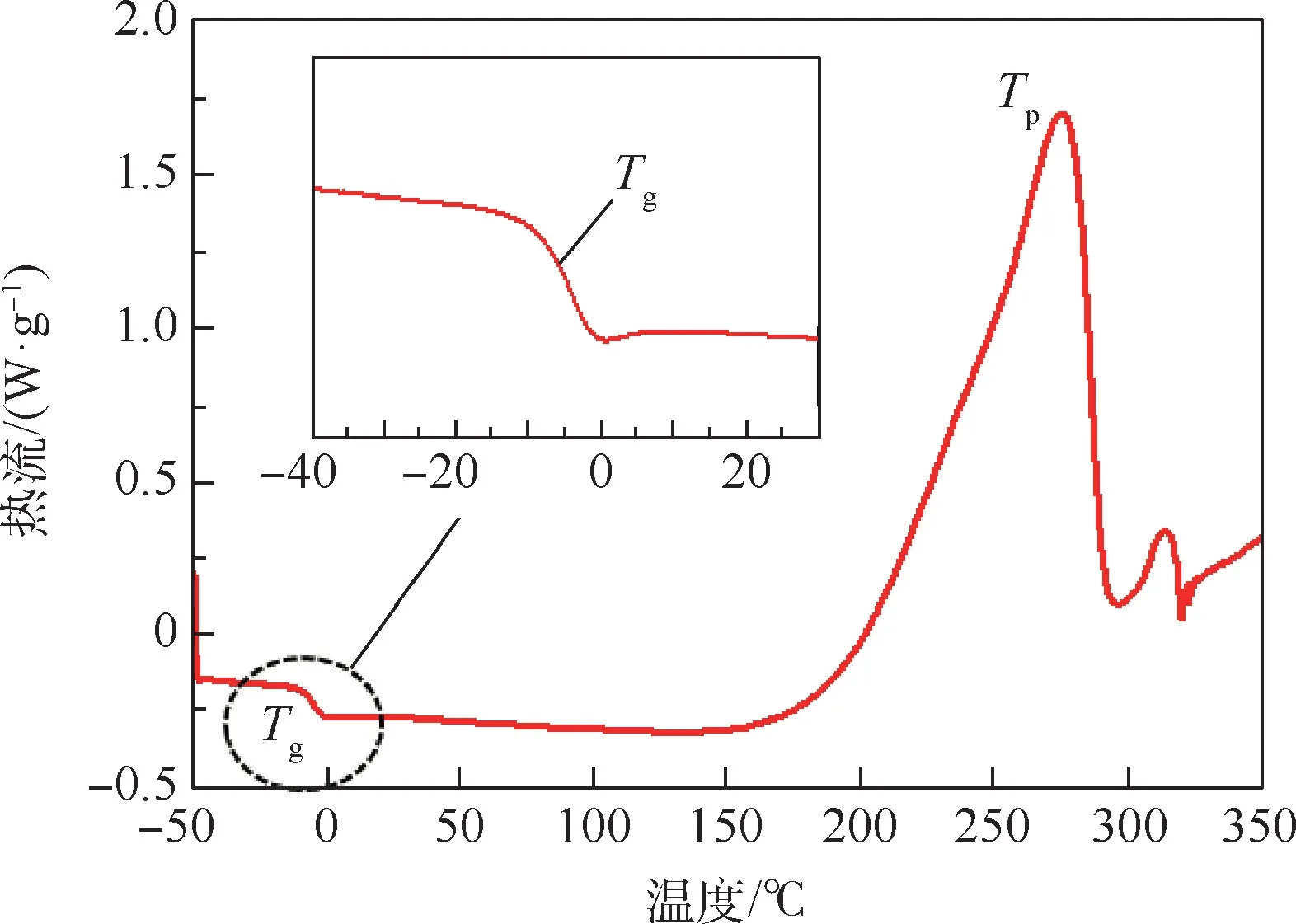

采用DSC 分析仪测试603 环氧树脂在不同室温贮存时间的玻璃化转变温度和固化反应特性,如图2 所示。 DSC 曲线热流斜率最大点即为未固化603 环氧树脂的玻璃化转变温度(Tg)。603 环氧树脂的Tg随室温贮存时间的变化曲线如图3 所示。 随着贮存时间的延长,603 环氧树脂的Tg也由第0 d 的-5.3 ℃逐渐增加到第60 d的12.6 ℃,累计增加了17.9 ℃。 文献[27]研究表明,Tg=0 ℃时环氧树脂预浸料的操作工艺性最佳[27],在本节出现在贮存时间21 d 左右。 从图3也可看出,30 d 后Tg变化速率增大,表明预固化反应加剧,此结果也与黏度变化呈现对应关系。

图2 603 环氧树脂的DSC 曲线Fig.2 DSC curve of 603 expoxy resin

图3 不同贮存时间下603 环氧树脂的Tg 和Tp 变化曲线Fig.3 Tg and Tp curves of 603 epoxy resin in different storage periods

在检测的60 d 储存期内,603 环氧树脂的反应峰值温度(Tp)均在275.5 ~277.5 ℃之间。 结果表明,室温贮存0 ~60 d 内,树脂固化反应放热温度并无较大波动。

取DSC 曲线热流q的积分面积即为环氧树脂的放热量:

不同贮存时间下环氧树脂固化反应的放热量(ΔH)相比于初始态固化反应放热量(ΔH0)的减小值即为树脂的预固化度:

如图3 所示,随着贮存时间的延长,603 环氧树脂的预固化度逐渐增加,当室温贮存30 d 时预固化度约为5.3%;室温贮存60 d 时,预固化度达到11.2%左右。 参考文献[28]中利用Kamal 模型和Kissinger 方法得到的603 环氧树脂的固化动力学模型如下:

式中:α1和α2分别为图2 中峰1 和峰2 的预固化度;α为总固化度;t为贮存时间;T为温度。

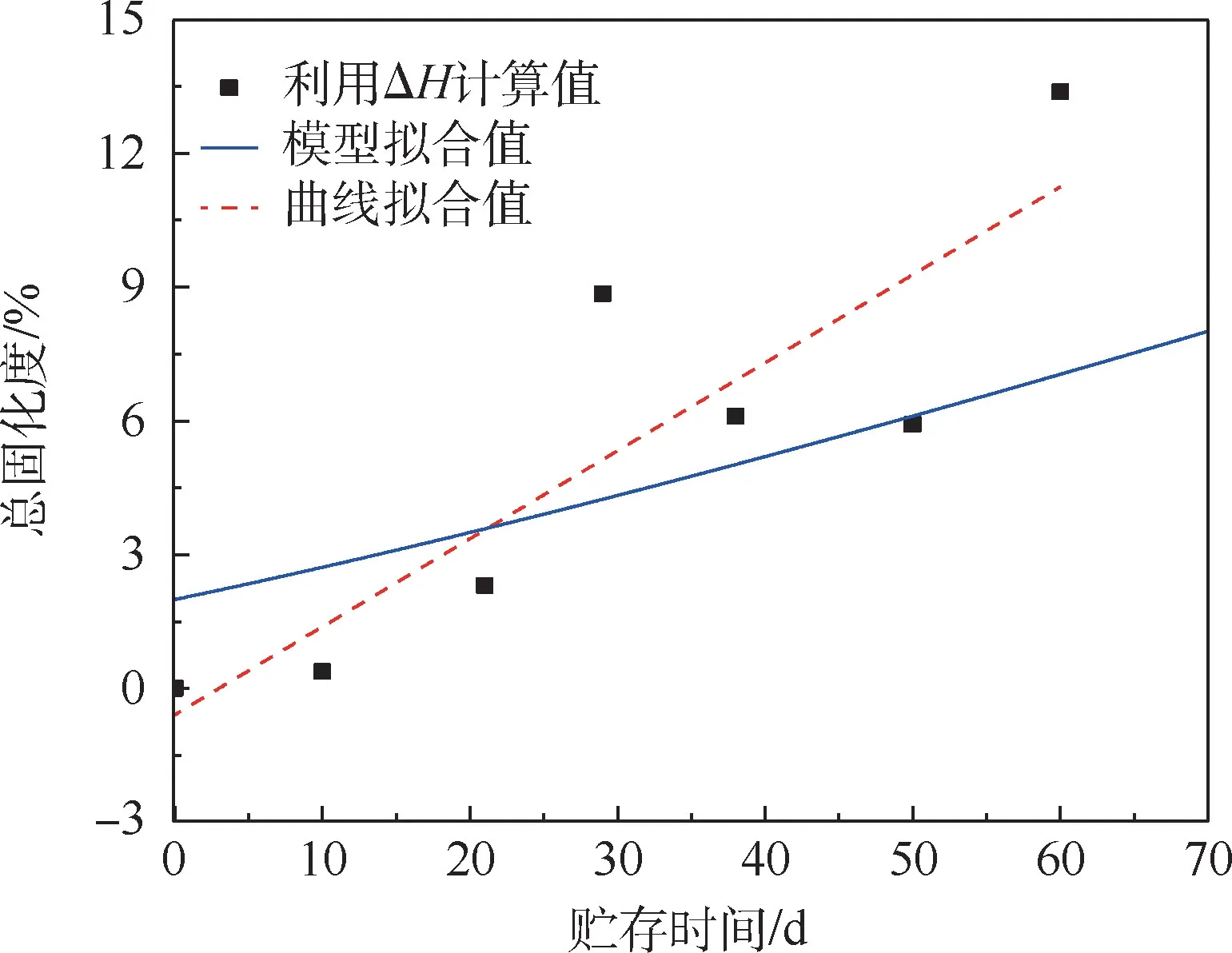

利用式(3) ~式(5)固化动力学方程,建立603环氧树脂体系在室温25 ℃条件下贮存时间与预固化度之间的关系。 如图4 所示,随着贮存时间的延长,预固化度逐渐变大。 贮存30 d 时预固化度约为4.3%;贮存60 d 时,预固化度约为7.0%。 虽然实验值与模型数值有一定偏差,但是树脂的预固化度随着贮存时间变长均表现出增大的趋势。

图4 不同贮存时间下603 环氧树脂预固化度的实验值、模型值和实验拟合值变化曲线Fig.4 Three kinds of pre-curing degree value(experimental, model and fitting data) of 603 epoxy resin in different storage periods

2.2 室温贮存时间对复合材料单向板成型质量的影响

通过C 型超声波探测不同室温贮存时间下MT700/603 预浸料成型的复合材料单向板的扫描图像如图5 所示。 考虑到该材料具有复杂的界面,故采用透射法直观探测其分层、气孔等缺陷。可以发现,随着贮存时间的延长,单向板的内部成型质量逐渐变差。 30 d 之前透射的超声波没有明显的衰减现象,扫描图像颜色分布均匀,单向板完整度较高,没有显著缺陷。 但是30 d 之后单向板无损检测超声波的衰减程度越来越大,扫描图像中杂色越来越明显,说明产品缺陷越来越严重。

图5 不同贮存时间下MT700/603 预浸料复合材料的超声波C 型扫描图像Fig.5 Ultrasonic C-scan images of composites prepared by MT700/603 prepreg in different storage periods

为了深入探究单向板的缺陷形式和特征,分别选取完整度较高的贮存时间为20 d 和有明显缺陷的贮存时间为50 d 和55 d 的3 类单向板,采用光学显微镜分别观察单向板横向截面不同放大倍数的微观形貌。 如图6 所示,预浸料室温贮存20 d 时,单向板横向截面显示纤维分布整体较为均匀,预浸料层间紧密贴合,层内和层间没有明显缺陷。 预浸料室温贮存50 d 时,在单向板的局部层内和层间均检测到密集型孔隙,纤维在层内分布密实,层间分布稀疏;贮存55 d 后,在单向板的局部层间检测到尺寸更大的孔隙,纤维在层内的分布密度明显大于层间分布密度。

图6 贮存时间为20,50,55 d 的MT700/603 预浸料复合材料横向截面的光学显微镜照片Fig.6 Light microscopy section images of composites prepared by MT700/603 prepreg on the 20th, 50th and 55th day

图7 为MT700/603 预浸料在不同室温贮存时间下成型的单向板的孔隙率变化曲线。 可以看出,贮存时间变长,单向板的孔隙率逐渐增大,前20 d 未检出孔隙;第30 d孔隙率变为0. 03%,之后迅速增加到第60 d 的0.2%。 经过数值拟合,单向板孔隙率随着预浸料贮存时间的变化关系近似符合以下函数:

图7 不同贮存时间下MT700/603 预浸料复合材料的孔隙率变化曲线Fig.7 Void volume fraction of composites prepared by MT700/603 prepreg in different storage periods

式中:V为孔隙率,%;t为贮存时间,d。

预浸料的贮存时间不会影响复合材料成型时的固化温度和时间,但是会影响加压时机。 在相同加压条件下,树脂预固化度的增加,导致其黏度增加,流动性变差,预浸料层内或层间的气泡排出受到阻碍,因此,得到的复合材料单向板的孔隙缺陷逐渐增多,孔隙率逐渐变大。

此外,随着预浸料贮存时间的延长,单向板的纤维体积含量逐渐下降,从初始状态的62.8%降为第60 d 的61.5%;厚度从第0 d 的2.15 mm 逐渐增加到第50 d 的2.28 mm,50 d 后趋于不变;密度从第0 d 的1.56 g/cm3逐渐下降到30 d 的1.51 g/cm3,之后趋于不变,如图8 所示。 这是由于随着预浸料贮存时间的延长,树脂的预固化度逐渐变大,黏性逐渐增加,流动性逐渐变差。 相同的成型工艺下复合材料出胶量变少,树脂含量增多,纤维体积分数逐渐下降,同时也导致单向板的厚度逐渐增加,密度出现下降的趋势。

图8 不同贮存时间下MT700/603 预浸料复合材料的纤维体积含量、厚度和密度变化Fig.8 Fiber volume fraction, thickness and density of composites prepared by MT700/603 prepreg in different storage periods

2.3 室温贮存时间对复合材料单向板力学性能的影响

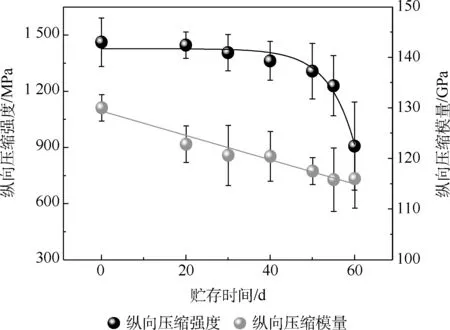

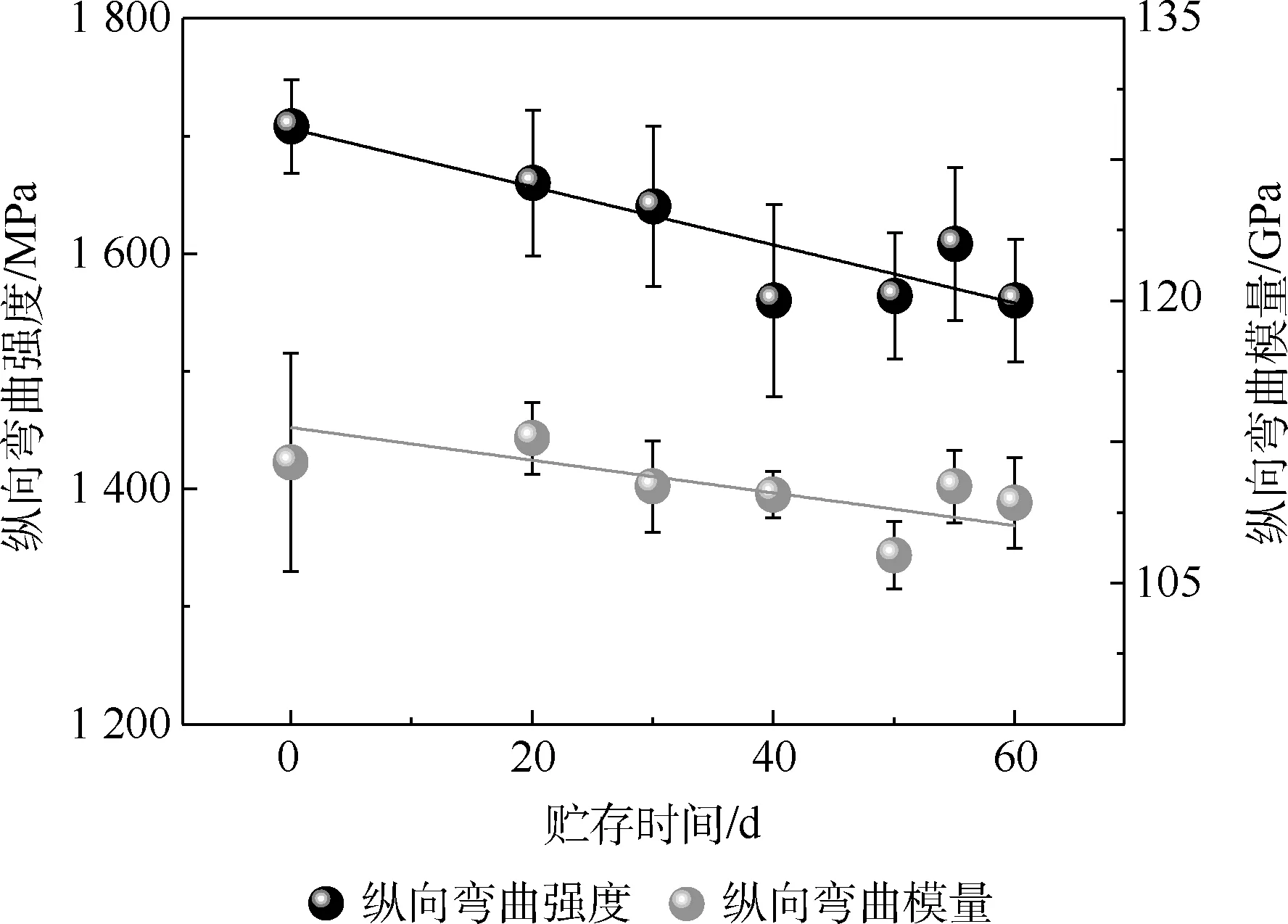

不同贮存时间下MT700/603 预浸料复合材料单向板的拉伸、压缩、弯曲和层间剪切等力学性能如图9 ~图12 所示。 实验表明,随着预浸料室温贮存时间的延长,纤维增强复合材料的纵向拉伸强度和模量,纵向压缩强度和模量,纵向弯曲强度和模量及层间剪切强度等性能都出现了不同程度地下降。 在预浸料室温贮存60 d 的检测期内,复合材料单向板的纵向拉伸强度逐渐降低,从初始状态的2 270 MPa 逐渐降低到第60 d 的2 030 MPa,下降了10.6%;纵向拉伸模量变化不大,在139 ~137 GPa 范围内波动。 单向板的纵向压缩强度变化趋势与孔隙率类似,先从初始态的1 462 MPa 缓慢降低到30 d 的1 423 MPa,然后迅速下降到第60 d 的907 MPa,共降低了38.0%;纵向压缩模量从初始态的130 GPa 逐渐降低到第60 d 的116 GPa,下降了10.8%。 单向板的纵向弯曲强度随着贮存时间的变长也逐渐降低,从初始态的1 708 MPa 降低到第60 d 的1 560 MPa,下降了8.7%;纵向弯曲模量从最初状态的114.7 GPa逐渐降低到第60 d 的111 GPa,下降了3.2%。 单向板的纵向层剪强度从初始态的113 MPa 逐渐降低到第60 d 的79.9 MPa,下降了29.3%。 可以发现,相比于拉伸性能和弯曲性能,预浸料室温贮存时间对复合材料单向板的压缩性能和层间剪切性能的影响更为显著。

图9 不同贮存时间下MT700/603 预浸料复合材料的纵向拉伸强度和模量变化曲线Fig.9 Longitudinal tensile strength and modulus of composites prepared by MT700/603 prepreg in different storage periods

图10 不同贮存时间下MT700/603 预浸料复合材料的纵向压缩强度和模量变化曲线Fig.10 Longitudinal compression strength and modulus of composites prepared by MT700/603 prepreg in different storage periods

图11 不同贮存时间下MT700/603 预浸料复合材料的纵向弯曲强度和模量变化曲线Fig.11 Longitudinal flexural strength and modulus of composites prepared by MT700/603 prepreg in different storage periods

图12 不同贮存时间下MT700/603 预浸料复合材料的纵向层间剪切强度变化曲线Fig.12 Longitudinal interlaminar shear strength of composites prepared by MT700/603 prepreg in different storage periods

预浸料贮存时间对复合材料力学性能影响的根本原因是预浸料预固化度的变化。 预浸料贮存时间延长,树脂的预固化度逐渐增加,黏度变大、工艺窗口过窄,导致加压时机与树脂黏度变化的不匹配。 相同的成型工艺下,树脂流动性变差,不能将纤维充分浸润,同时预浸料层内或层间的气泡排出受阻,导致复合材料单向板厚度增加,树脂含量增大,且内部出现孔隙缺陷。 此外,预固化度的增加,导致预浸料变硬发干,铺覆工艺性变差,预浸料之间无法紧密贴合,进一步导致复合材料内部孔隙率的增加。 在室温贮存的前20 d 内,虽然没有检测到孔隙的出现,但是单向板厚度增加,纤维体积含量下降,从而导致其拉伸、压缩、弯曲和剪切性能的下降。 贮存时间超过20 d 后,孔隙率先缓慢增加到30 d 的0.03%,之后迅速增大到第60 d 的0.2%,孔隙缺陷是导致单向板力学性能下降的直接原因。 拉伸破坏是损伤渐进过程,孔隙的存在使得局部纤维发生弯曲变形,影响了破坏过程的载荷传递,因此,拉伸强度随着孔隙率的增加逐渐下降;但是固化后纤维体积含量依旧很高( >61%),纵向拉伸模量变化不大。 相比于纵向拉伸强度,纵向压缩强度对孔隙率更加敏感,因为压缩破坏是更倾向依赖于树脂基体的破坏,而拉伸破坏是更倾向依赖于纤维增强体的破坏,孔隙缺陷使得局部纤维发生弯曲变形,挤占了树脂的体积含量,造成单向板内部基体含量下降,更容易发生失效破坏,因此,压缩强度在预浸料室温贮存时间大于30 d 孔隙率迅速增加时也表现出迅速下降的趋势;另一方面,孔隙的存在使得复合材料的有效承载面积降低,压缩模量也呈现逐渐下降的趋势。 此外,孔隙在层间剪切试验的失效载荷-位移行为方面起关键作用,孔隙使层间区域的有效承载面积减小,破坏过程的载荷传递效率受到影响,从而降低了复合材料层压板的层间剪切强度。 弯曲破坏是依赖于树脂基体、纤维增强体和两者界面等更加复杂的破坏形式,载荷传递效率也受到孔隙缺陷引起的局部纤维弯曲变形的影响,因此弯曲强度和弯曲模量的下降程度介于拉伸性能、压缩性能和层间剪切性能之间。 综合考虑复合材料的力学性能,预浸料的室温贮存时间不宜超过30 d,此时树脂的预固化度为5.3%,复合材料的孔隙率为0.03%。

对于同样采用MT700/603 预浸料的复合材料构件,根据设计的力学性能指标要求,结合图9 ~图12 不同贮存时间下复合材料的关键力学性能数据,可以反推出MT700/603 预浸料室温可承受的最长贮存时间,从而节约原材料,降低生产成本。 提供一种从复合材料产品性能角度系统量化评价MT700/603 预浸料室温贮存稳定性的方法,而且这种方法有望进一步推广到其他类型预浸料可使用性的定量化和标准化评价中。

3 结 论

1) 603 环氧树脂在室温贮存30 d 后,树脂的最低黏度增加了1.4 倍,Tg增加了7.0 ℃,预固化度变为5.3%;室温贮存60 d 后,最低黏度相比于初始态增加了4.6 倍,Tg增加了17.9 ℃,预固化度变为11.2%。

2) MT700/603 预浸料室温贮存时间在30 d以内时,复合材料内部质量良好,纤维分布较为均匀,孔隙率较低,为0.03%。

3) 孔隙缺陷导致复合材料的拉伸、压缩、弯曲、剪切等力学性能均出现不同程度的下降,更倾向依赖于树脂基体破坏的纵向压缩强度和压缩模量对孔隙率的敏感性要高于更倾向依赖于纤维增强体破坏的纵向拉伸强度和拉伸模量。

4) 随着室温贮存时间的延长,603 环氧树脂预固化度逐渐增大,黏度逐渐增加,成型过程中加压时机与树脂黏度变化不匹配是导致复合材料构件关键力学性能下降的根本原因。