环肋翅片管相变传热特性及分形优化

王玮琦, 邢玉明, 郑文远, 郝兆龙,*

(1. 北京航空航天大学 航空科学与工程学院, 北京 100191; 2. 航空机电系统综合航空科技重点实验室, 南京 211106)

基于相变材料的储能换热系统具有储能密度大、传热温度稳定、循环性能好等优点,被广泛应用在温度控制、余热回收、电子设备热控制领域[1]。 目前,对相变储能换热系统的研究主要包括换热器结构、复合相变材料和相变强化传热等方面[2]。 以有机类为代表的低温相变材料大多因导热系数较小的缺点影响传热性能[3]。 为克服这一缺点,学者们提出了各种方法来提高相变换热器传热速率,如提高相变材料导热系数或扩大相变材料与热源的接触面积[4]。

复合相变材料相较于纯相变材料具备更高导热性能,因此广泛应用于相变传热领域。 赵亮等[5-6]研究了纳米材料与泡沫金属复合相变材料的热物理性质。 3% 石墨烯-磷(Gn-P)纳米复合相变材料相较于纯石蜡固相导热系数提高了48.6%,熔融时间缩短了69%。 采用泡沫金属复合相变材料可以有效提高相变过程控温效果。Jun 等[7]研究了碳纤维复合相变材料在管壳式换热器中的应用,相较于纯石蜡使储能和释能时间缩短20%。

优化相变换热器的结构是另一种提高传热性能的有效方法。 Gürel[8]研究了相变材料凝固过程中相变换热器的几何结构,通过结构优化使完全凝固时间缩短63%。 尹点[9]对板式相变换热器进行研究,发现流体侧宽度与相变时间呈负相关,而相变材料侧宽度与相变时间呈正相关,存在等体积下的最优功率配置。 董琼[10]针对中低温相变材料的应用,研究了3 种换热器结构优化方法。

出于制造和实施方便性考虑,翅片结构是应用最广泛的扩展热交换面积方法[11]。 Hosseinzadeh 等[12-13]研究了星形三角形翅片、V 形翅片与纳米复合相变材料相结合对相变过程的强化效果,有效缩短了凝固时间。 Khan 等[14]研究了纵向翅片对管壳式相变换热器传热性能的影响,并对传热功率进行了调节。 Liu 等[15]研究了纵向三角形翅片结构参数对凝固性能的影响,改进后的翅片凝固时间比原翅片缩短了38. 3%。 欧阳梅[16]研究了翅片结构对相变过程对流效果的影响,发现熔融过程中的对流效应显著促进传热,同时抑制了凝固过程。 Li 等[17]研究了管翅式相变换热器的热管理性能,发现添加石墨烯粉末增强凝固功率。 徐灏[18]设计十字分形翅片结构,对相变换热器传热性能进行优化。

本文旨在研究管壳式相变换热器中矩形环肋结构翅片管的相变融化传热特性,并提供基于分形理论进行翅片优化思路,为相变换热器的应用和优化设计提供参考;基于数值模拟方法对矩形环肋结构的相变换热器融化性能进行了探究,分析了热流体温度变化和翅片长度变化对融化性能的影响,为矩形环肋翅片管的设计应用提供参考;设计了分形结构翅片并利用数值模拟探究其传热强化效果,提供相变换热器翅片结构的优化方向。

1 相变换热器实验

1.1 实验系统

实验系统如图1 所示,系统主要包括带翅片的间壁管式换热器、温度控制系统、数据采集系统3 部分。

图1 实验装置Fig.1 Experimental device

间壁管式换热器中事先填充好作为相变材料的35 号石蜡,热水浴提供作为热流体的热水,相变过程由热电偶采集温度变化,电脑记录时间、温度数据。

间壁管式相变储能换热器中14 根铜管接头采用同样内径的弯曲铜管焊接,翅片使用铝箔。为便于观察,翅片管式换热器顶部采用聚碳酸酯板固定,厚度为5 mm。 热流体管径为9.52 mm,管间距为25 mm,翅片厚度为0.12 mm,翅片高度为20 mm,翅片间距为25 mm。 聚碳酸酯板外用海绵包裹整个换热器,增大热阻,减小外部环境温度对换热器内部相变过程的影响。

温度控制系统包括恒温水浴槽、阀门、浮子流量计。 管内热流体采用70 ℃及附近温度区间的热水,使用恒温水浴槽进行加热。 数据采集仪连接多个热电偶,并将热电偶测得温度数据传回电脑记录。 热电偶布置在相变换热器指定位置,用于记录翅片附近相变材料侧温度和热流体进出口温度。

1.2 实验方案

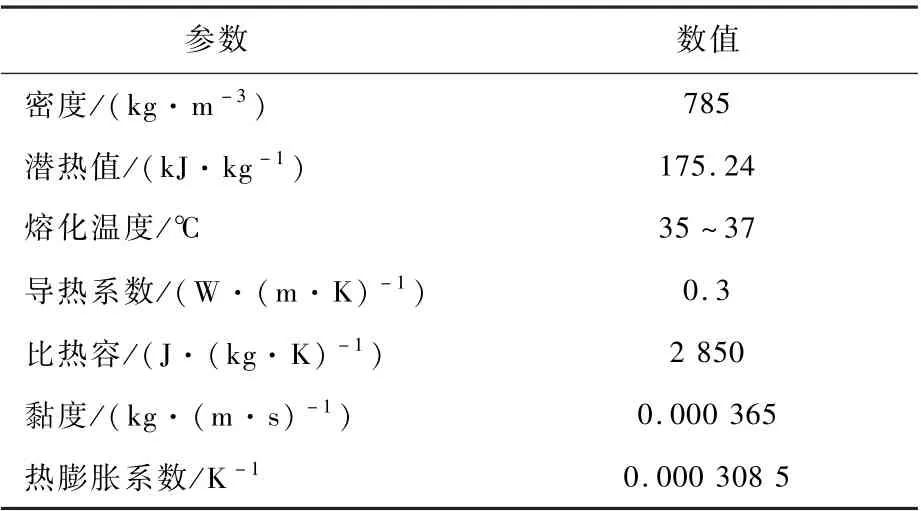

实验开始,打开恒温水浴水泵,热流体从水泵流入换热器内,传热开始,形成水循环。 布置在换热器进口的热电偶测到温度升高时,即为热流体流入换热器的时间。 随后进行完整流程的温度时间测量记录,在相变材料完全相变后,停止恒温水浴水泵,水循环中止。 待相变储能换热器中相变材料在室温下冷却凝固,将换热器和管内残留的水倒出,一个实验周期完成,可以调节入口温度和流量条件进行下一次实验。 相变换热器中相变材料为35 号石蜡,物性参数如表1 所示。

表1 35 号石蜡物性参数Table 1 Physical properties of No. 35 paraffin

1.3 换热器储能性能实验

在相变材料不变的情况下可以通过改变换热器热流体进口温度的方式改变传热过程各段的热功率,为此进行不同热流体进口温度的实验,探究相变储能换热器性能。

如图2 所示,将热流体温度从70 ℃提高到75 ℃、80 ℃得到换热器出口温度随时间变化的曲线。 热流体通过换热器温度降低20 ℃以上的时长从70 ℃工况的620 s 下降到75 ℃工况的570 s,再到80 ℃工况的550 s。 保持20 ℃以上控温的换热器总传热功率从70 ℃工况的2.25 kW变化到75 ℃工况的2.54 kW,再到80℃工况的2.74 kW。 相变过程的速度随热流体温度升高而加快,传热增强、功率增加,总传热时间缩短。

图2 变工况热流体出口温度Fig.2 Outlet temperature of hot fluid under different working conditions

2 物理模型和数学模型

2.1 物理模型

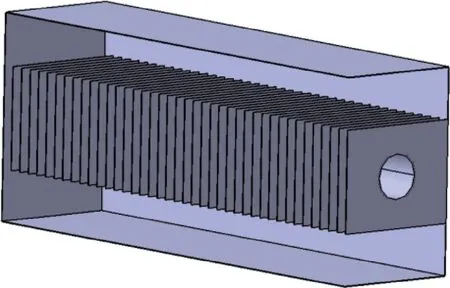

管壳式相变储能换热器中肋片管模型如图3所示,换热器中管内流过热流体水,相变材料35号石蜡填充在肋片之间,并填满换热器外管壁与换热器外壳间的空隙。 管道内径为8.8 mm、厚度为0.35mm,材料为铜;翅片高度为20 mm,宽度为25 mm,厚度为0.12 mm,翅片间距为2.5 mm,材料为铝。 换热器总高度为40 mm,即在肋片上方和肋片下方各有10 mm 空隙,同样填充满相变材料。

由于换热管上的肋片分布在结构上具有周期性及对称性的特点,因此,可以选取图3 中一个肋片单元作为研究对象进行模拟研究。

图3 数值模拟的几何模型Fig.3 Geometric layout of simulated model

选取的物理模型参数与翅片管式换热器结构参数保持一致。 根据管道分布的规律性,选择2 个相邻翅片和之间填充相变材料的翅片间隙作为计算单元,这个单元可以近似表示管道区域。物理单元长度为2.62 mm,宽度为25 mm,高度为40 mm。 生成模型网格如图4 所示。

为提高翅片表面网格的精度,采用适体坐标法和块结构化网格生成原理相结合的方法生成计算网格。 肋片单元将整体block 划分成9 块,在中间block 轴向方向平面为基创建o-block,将block分别与肋片上方区域、肋片覆盖区域、肋片下方区域建立映射,运用块网格划分增高肋片模型网格质量。 考虑到相变材料融化后因密度变化和重力影响会形成对流流动,于管壁形成边界层,传热问题的热边界层非常敏感,因此管壁进行网格加密。

换热器管壁设置为恒温壁面边界条件,温度为70 ℃,材料为铜;换热器上下表面设置为绝热壁面条件;相邻肋片单元中心截面设置为对称面条件。 翅片材料设置为铝,各面包裹的区域内为填充满的相变材料,初始温度均为20 ℃。

2.2 数学模型

根据换热器结构尺寸和流体物性,假定液态相变材料的流动为非稳态、层流、不可压流动,液相相变材料为Newton 流体,并且服从Fourier 导热定律。 数值模拟使用Fluent 软件中的Energy和Solidification/Melting 这2 个模型来模拟工况,基于以上假设和翅片的传热传质理论,有温度梯度引起的浮升力计算引入Boussinesq 假设,除计算浮升力时密度随温度变化以外,其他情况相变材料的物理参数不变。 温度场求解使用焓法,建立固相和液相统一的能量方程,对流-扩散采用迎风格式,压力和速度耦合采用SIMPLE 算法,能量方程采用二阶迎风算法,压力项采用Presto 格式,松弛因子采用默认值。 建立固相和液相统一的能量方程。

温度场求解使用焓法,建立固相和液相统一的能量方程,总焓值方程为

式中:H为总焓值;h为焓值;href为基础温度焓值;Cp为导热系数;ΔH为相变焓值,该值随PCM 固-液相变的过程变化,固态时为0,液态时为潜热值L;T为温度;Tref为基础温度。

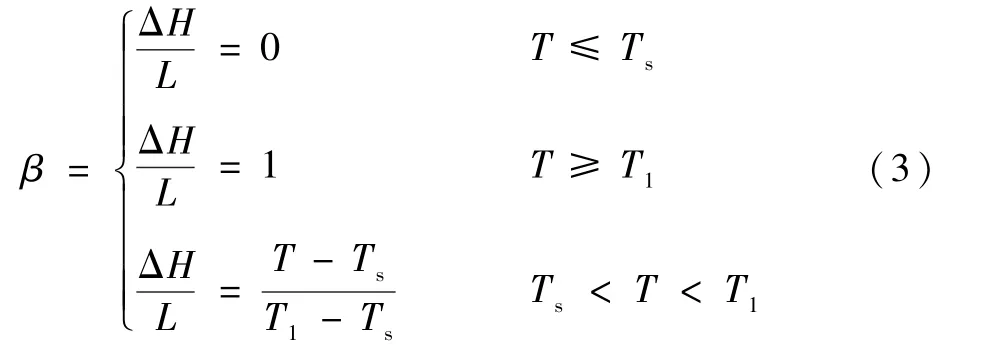

因此,引入液体百分数β来得到相变焓值:

式中:Ts为相变材料融化温度;Tl为相变材料凝固温度。

焓法模型中系统的控制方程如下。连续性方程:

能量方程:

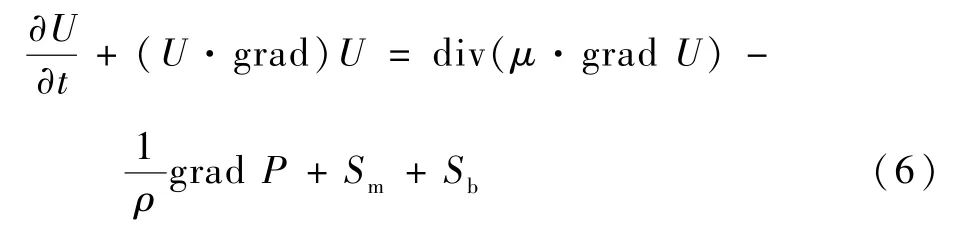

动量方程:

式中:U为PCM 液相区的流动速度;ρ为PCM 的密度;t为时间;grad 为梯度;μ为动力黏度;P为压力;λ为导热系数;Sm为动量源项;Sb为浮升力源项。

Sm与Sb定义如下:

式中:Amush为糊状区系数,取值为105;ε为避免源项计算时分母出现0 而引入的常数,取值0.001。

2.3 模型验证与无关性分析

为验证2.2 节中参数设置与模型的可靠性,需要通过实验与数值模拟的结果进行对比加以验证。 通过1.1 节中相变换热器实验台,对翅片管壳式相变换热器在热流体入口温度70 ℃情况下进行融化相变实验,对最接近热流体入口的翅片单元热电偶测试数据和对应点数值模拟结果进行对比,结果如图5 所示。

高中地理教材没有介绍这一模型,教师可通过此重力模型来帮助学生分析这两个问题,学生通过重力平衡理解起来就比较容易。第1题,O点到原料M1、M2产地和市场距离距离相等时,则原料M1、M2和产品质量都是一个单位重量,才能维持重力平衡。第2题,由于原料指数发生了变化,为了降低生产成本求得最大的经济效益,因此应把工厂布置在靠近运输量较大的地点。但此时需要的M1原料较多,所受重力大,显然工厂会趋向于离M1较近的P处。

由图5 可知,数值模拟的温度相较于实验结果较高,这是由于实验中存在边壁散热且数值模拟采用管壁恒温边界条件忽略了热流体和管壁热阻。 在900 s 内数值模拟结果相较实验误差小于10%,曲线变化趋势基本吻合,验证了数值模拟结果的有效性,可以认为所选用的参数设置与模型是可靠的。

图5 实验结果与数值模拟对比Fig.5 Comparison of experimental results and numerical simulation

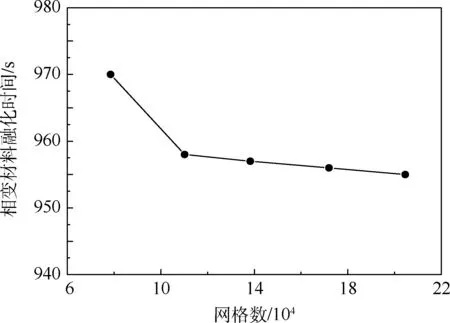

对三维模型分别以网格总数为78 534、110 214、138 294、171 954、204 572 的5 个方案进行模拟,如图6 所示。 随着网格密度的增加,相变材料完全融化时间呈现下降趋势,但在方案2 后网格加密下降幅度不大。 结合网格计算量和准确度的综合考虑,选择方案3 作为网格密度方案。

图6 网格无关性分析Fig.6 Grid independence analysis

3 结果与分析

3.1 矩形环肋结构相变传热特性

三维肋片模型将相变材料、铝箔翅片的初始温度设置为25 ℃。 管壁设置温度恒为70 ℃。 此时为工程预设工况,使用Fluent 软件进行数值模拟计算。

对肋片管轴向中央横截面上的相变材料相态进行观察,由相变材料的液相率可以知道相变材料的融化情况,从而得知传热进行情况。 相变材料液相百分数在图7 中以颜色表示,深蓝色液相分数为0,代表此时相变材料未发生固液相变,全部为固态石蜡。 深红色液相分数为1,代表此时相变材料全部相变为液态石蜡。

图7 相变过程液相率云图Fig.7 Melting process of phase change reflected by liquid phase rate of PCM

如图7 所示,肋片单元的传热过程可由30,140,963 s 为边界划分为3 个阶段,这3 个阶段的划分标准为:第1 阶段至肋片覆盖区域完全融化,第2 阶段至肋片上方区域完全融化,第3 阶段至肋片单元完全融化。 30 s 时肋片覆盖区域的相变材料已经完全融化,而肋片上下方区域基本没有融化,此时是相变材料融化速度最快、传热速率最高的第1 阶段。 140 s 时肋片上方区域相变材料完全融化,而肋片下方区域融化速率远低于上方,是传热效果第2 高的第2 阶段。 直到963 s,肋片下方区域才完全融化,为第3 阶段。

将肋片单元的融化过程按照传热功率差异分为肋片主导段、对流主导段和导热主导段3 个阶段。 对3 个阶段在不同工况下的传热功率研究,能根据实际需求,更有效的利用翅片管融化特性。

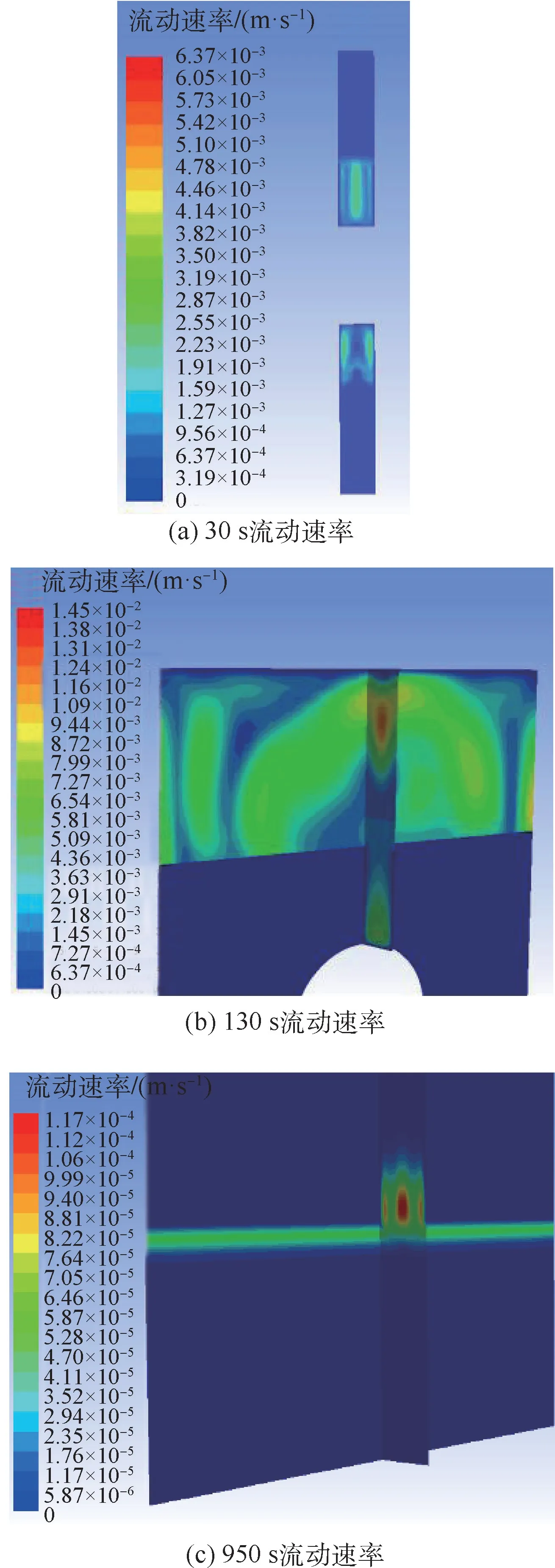

如图8 所示,30 s 时相变材料流动速率仅为10-3量级,此阶段自然对流影响很小,以导热为主导,第1 阶段的高传热性能是因为肋片结构增大传热面积。 130 s 时在肋片上方区域,相变材料融化后液态相变材料相较于固态相变材料密度减小,受到重力影响形成浮升力,液态相变材料自近管壁的相变界面上浮,形成自然对流,在融化面上有一定的速度分布,最大速度达到1.45 ×10-2m/s,在此速率下自然对流传热效果较好。 第2 阶段虽然没有肋片结构直接接触增加传热面积,但因为自然对流效应依然有较高的传热性能。 950 s 时在肋片下方区域相变材料融化后液体速度很小,仅因为浮升力作用在靠近肋片位置有10-4量级的速度波动,其他区域速率接近0,对流效应很弱。 第3 阶段为水平截面导热为主导的纯导热段,因此传热效率最低。

图8 肋片单元相变材料速率云图Fig.8 Velocity cloud diagram of PCM in fin unit

3.2 热流体温度对传热性能影响

改变热流体温度,不改变其他参数,由数值模拟得到管壁温度为70 ℃、75 ℃、80 ℃这3 种不同加热工况下相变过程各阶段时间。

如图9 所示,热流体温度升高,温差增大,传热效果增强,在第2 阶段、第3 阶段都有明显的速度差异,整个换热器的控温时间也相应缩短。

图9 70 ℃、75 ℃、80 ℃工况3 阶段时间曲线Fig.9 Three stages time curves of 70 ℃, 75 ℃,80 ℃working conditions

第3 阶段结束时间由963 s 缩短为830 s、700 s,分别缩短了13.81%、27.31%。 纯导热段的影响因素主要是温差,因此热流体温度升高,第3 阶段时长近乎等比缩短。

根据不同热流体温度工况下,肋片单元各传热阶段的时间变化规律,不同热流体温度下传热速率高的第1、第2 阶段变化小,而总传热时长随温度升高近乎等比下降。 在120 s 内,热流体温度高于75 ℃时,热流体温度对传热速率影响很小。 提高热流体温度对完全融化时间影响效果在各温度情况一致。

3.3 肋片高度对传热性能影响

从工程实际考虑,肋片高度是最易改变的结构参数之一,只需要改变肋片尺寸即可按照原方式排列。 同时,改变肋片高度也改变肋片上下空间比例,为研究矩形环肋结构传热性能提供参考。改变肋片高度,不改变其他参数,由数值模拟得到肋片高度10,12.5,15 cm 这3 种不同肋片结构下传热过程差异。

如图10 所示,肋片高度增加而第1 阶段的时间几乎不发生变化,这是因为第1 阶段主导的传热方式为肋片与相变材料间的导热。 肋片高度增加,肋片覆盖区域增大,增大了总传热功率,传热时间则大致不变,传热量大大增加。

图10 10 cm、12.5 cm、15 cm 肋片高度3 阶段时间曲线Fig.10 Three stages time curve of fins height 10 cm, 12.5 cm, 15 cm

肋片高度由10 cm 增长到12.5 cm、15 cm,未被肋片覆盖的区域面积分别减小了25%、50%。第2 阶段时间由140 s 减小到75 s、60 s,分别减小了46.43%、57.14%。 第3 阶段时间由963 s 减小到550 s、270 s,分别减小了42.89%、71.96%。因为随着肋片覆盖区域的增加,肋片覆盖区域的相变材料几乎同时进行相变,相变材料密度变化迅速,浮升力加剧,对流传热增强,肋片下方区域也受到了对流影响,因此,第2 阶段和第3 阶段传热时间都大大缩短。

单位功率体积比由124 632 kJ/m3降至122 998 kJ/m3、120 797 kJ/m3,分别下降了1.3%、3.1%,单位功率体积比下降不大。 当任务需求固定容积内增大传热功率时,增高肋片强度相当有效。单位功率重量比由145.50 kJ/kg 降至139.86 kJ/kg、134.33 kJ/kg,分别下降了3.9%、7.7%,使用增加翅片高度的方式增加对流强度,单位功率重量比也会相应提升,在对重量要求高的场合可能会受到限制。

3.4 分形翅片传热性能分析

在矩形环肋翅片结构基础上,文献[18]以分形理论为指导设计了十字分形结构翅片,按照下一级长度与上一级长度比为0.5、下一级宽度与上一级宽度比为0.9 设置了带有正方形孔洞的十字一级分形翅片,保持翅片厚度和翅片总体积与矩形翅片相同,探究等体积储能密度下,应用分形结构的传热性能。

对十字分形翅片结构单元进行了数值模拟探究其相变传热性能并和矩形翅片单元进行对比。使用Icem 绘制网格如图11 所示,边界条件和初始条件与70 ℃工况矩形翅片相同。

图11 十字分形翅片单元网格Fig.11 Cross fractal fin element mesh

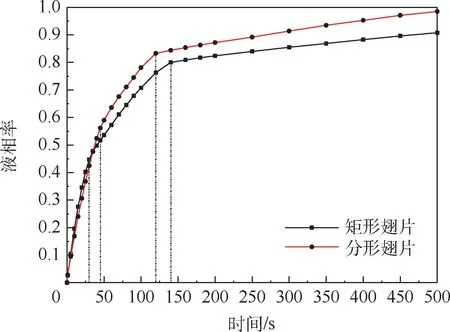

分形翅片单元和矩形翅片单元的相变融化过程液相率变化如图12 所示。 第1 阶段矩形翅片传热功率略高于分形翅片,这是由于矩形翅片没有孔洞,靠近管壁的翅片更紧凑,翅片区域导热率更高,在导热主导的第1 阶段功率更大。 第1 阶段的持续时间分形翅片为45 s 相较矩形翅片单元更长,且相变材料液相率为0.562 相较矩形翅片单元更多,这是因为分形翅片的覆盖面积更大,翅片导热传递范围更广,融化的相变材料更多。此时分形翅片结构相较于矩形翅片结构没有融化性能优势。

图12 翅片单元液相率随时间变化曲线Fig.12 Liquid phase rate changes with time

第2 阶段分形翅片传热速率明显高于矩形翅片,原因可能为分型翅片结构在第1 阶段液相率更高,且分形翅片结构肋片上方面积更小,因此自然对流效应更强,翅片上方区域融化速率增高。分型翅片单元第2 阶段结束时间为120 s、持续时间为75 s,为矩形翅片单元第2 阶段时间的68.2%,此时分形翅片单元液相率为0.833,而矩形翅片单元液相率为0.763。 分型翅片结构在第2 阶段的融化速率更高,持续时间更短,相较于矩形翅片表现出了传热性能优势。

第3 阶段分形翅片相较于矩形翅片融化速率更高,更快完成相变过程,融化总时长更短。 分型翅片单元最终全部融化时间为559 s,相较于矩形翅片单元总融化时间缩短41.95%,分形翅片结构在总融化时间上有明显的优化效果。

4 结 论

通过实验和数值模拟,研究了环肋翅片管相变传热特性及分形结构翅片的优化传热性能。 主要结论如下:

1) 相变换热器中提高热流体温度,增强传热,储能功率增加,总传热时间缩短。

2) 矩形环肋翅片单元相变材料融化可分为肋片主导段、对流主导段和导热主导段3 个阶段,完全融化时间分别为15,140,950 s,传热效率依次降低。

3) 热流体温度由70℃升至75 ℃、80 ℃,相变单元完全融化时间分别缩短13.81%、27.31%,接近等比缩短。 温差大于40 ℃后,提高温度对相变过程的促进效率效果降低。

4) 肋片高度由10 cm 增长到12.5 cm、15 cm,相变单元完全融化时间分别缩短42.89%、71.96%。使用增加翅片高度方式可在固定容积内增大传热功率,但在对重量要求高的场合可能会受到限制。

5) 优化后的分形翅片结构在肋片主导段传热较弱,之后均优于矩形翅片结构,总融化时间缩短41.95%。 提供了相同功率重量比下相变换热器翅片结构的优化方向。

分形理论优化翅片结构增强传热性能、提高温度均匀性的潜力有进一步研究价值。