纤维取向对TC4/PEEK/Cf层板抗高速冲击性能的影响

滕 威,高立新,袁潇洒,王梦麟,薛鹏博,吴焱兵,潘 蕾

(1.南京航空航天大学 材料科学与技术学院,南京 210016; 2.南京航空航天大学 马克思主义学院,南京 210016;3.中国航发商用航空发动机有限责任公司,上海 200241; 4.中航西安飞机工业集团股份有限公司,西安 710089)

纤维金属层板(fiber metal laminates,FMLs)是由树脂基复合材料和金属薄板交替叠层铺放成预设样式后,在一定工艺下固化成型的一种层间混杂结构[1-2]。TC4/PEEK/Cf层板不仅将Cf/PEEK复合材料优异的抗疲劳性能、高比强度等与TC4金属薄板的耐蚀性、耐高温性能等结合起来,而且其抗冲击破坏性能、承载能力也较好[3-5]。当其应用于飞机的结构件例如高温压气机叶片、高超音速飞机壳体、机翼等难免会出现碰撞冲击问题,而高速冲击的危害比低速冲击更加严重。所以研究TC4/PEEK/Cf层板在高速冲击下的响应特征和损伤破坏机理等是保障航空安全的重要问题。

目前,国内外对于树脂基复合材料和纤维金属层板的冲击问题进行了大量的研究。树脂基复合材料在航空航天领域已被广泛应用,对其抗冲击性能的研究也较普遍。Higuchi等[6]对碳纤维增强树脂基复合材料层板(carbon fiber reinforced polymer,CFRP)进行空气炮高速冲击试验,研究了其穿透和损伤破坏行为;Katunin等[7-8]对比分析了几种复合材料层板低速反复冲击行为;汪洋等[9]模拟冰雹高速撞击复合材料层板,研究不同参数对层合板失效模式和损伤情况的影响。

基于复合材料层板冲击问题的研究方法和成果,众多学者在纤维金属层板抗冲击问题上进行了探索。Sangsefidi等[10]研究了刚性、半刚性和可变形弹丸对Glare层板高速冲击能量吸收机制和损伤破坏形貌的影响;Sharma等[11]研究了Glare层板金属层厚度和铺放结构对其抗高速冲击性能的影响;Zhu等[12]针对FMLs高速冲击问题建立了精确描述层板复杂损伤模式和破坏失效过程的材料损伤本构关系。

以往在树脂基复合材料及FMLs抗冲击性能方面的研究主要集中在热固性树脂基层板,而TC4/PEEK/Cf层板是一种新型热塑性树脂基层板,对该层板在高速冲击问题上的研究相对较少。本文通过高速冲击试验,探究纤维取向对TC4/PEEK/Cf抗高速冲击性能的影响,并对有限元模型进行验证,分析层板高速冲击下损伤破坏机制和冲击响应特征。

1 试 验

1.1 试验材料及试样制备

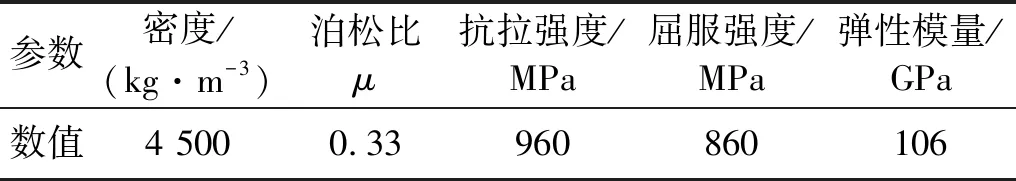

制备TC4/PEEK/Cf层板所用材料是TC4金属薄板、Cf/PEEK预浸料和PEEK胶膜。本文所用TC4金属薄板是由江苏双威金属材料有限公司生产,单层厚度为0.3 mm;所用单向Cf/PEEK预浸料是由英国ICI公司生产,单层厚度为0.125 mm;所用PEEK胶膜是由英国VICTREX公司生产,单层厚度为0.1 mm。3种材料的基本性能参数分别如表1~表3所示。

表1 TC4金属薄板基本性能参数

表2 Cf/PEEK预浸料基本性能参数

表3 PEEK胶膜基本性能参数

为了提高TC4/PEEK/Cf层板中TC4金属薄板和Cf/PEEK预浸料界面结合强度,对TC4金属薄板进行了喷砂+阳极氧化表面处理。考虑到TC4/PEEK/Cf层板的成型温度高,常规热压罐成型工艺并不太适用,故使用如图1所示的XLB-D400×400×1的平板硫化机及工艺曲线进行热压成型。

图1 热压成型设备及工艺路线Fig.1 Hot pressing molding equipment and process route

1.2 高速冲击试验装备及方案

高速冲击试验采用空气炮装置进行,装置示意图及实物图如图2所示,由气泵、炮管、弹拖分离器、红外速度感应器、防护舱和夹具组成。夹具由上下模组成,四周设置螺栓固定孔,下模设置有凹槽,便于放置试样,且可避免在试样四周钻孔装夹对其性能的损害,夹紧后,开口部分尺寸为120 mm×70 mm。

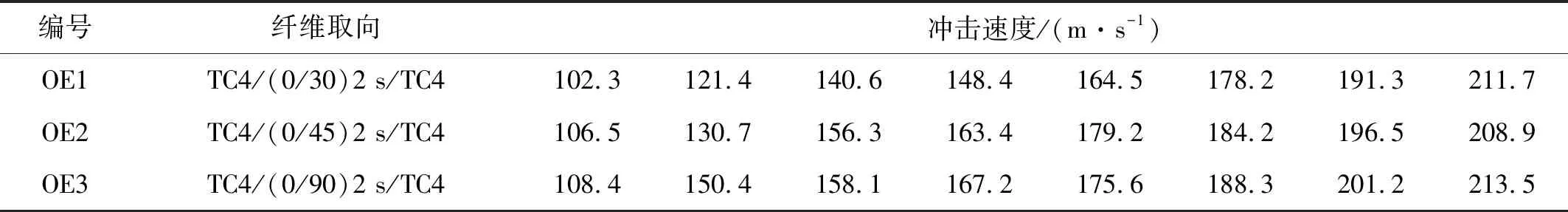

层板经热压制备成型后,按夹具尺寸裁剪为150 mm×100 mm×1.8 mm冲击试样。由于高速冲击速度大,冲击物尺寸较小,所以拟采用直径为9 mm质量为3 g的球状冲击物。分别在不同的速度点下冲击不同纤维取向的TC4/PEEK/Cf层板,具体方案如表4所示。编号OE1~OE3中,“O”为纤维取向;“E”为试验研究。

图2 空气炮高速冲击装置示意图和实物图Fig.2 Schematic diagram and physical drawing of air gun high speed impact device

2 数值模拟方案

2.1 有限元模型的建立

本文采用ABAQUS软件数值模拟软件模拟层板受高速冲击过程,在模型网格划分上采取冲击中心区域网格细化、四周网格粗化的方式来均衡求解效率和求解精度。TC4金属层、Cf/PEEK复合材料层和冲击物均采用C3D8R单元,并采用COH3D8单元模拟冲击过程中金属/复合材料界面响应。限制XYZ方向上的所有自由度为0,层板各层之间设置绑定约束方式(Tie),冲击物与层板间采用非线性通用接触方式(general contact explicit),采用罚刚度接触算法(Penalty)计算冲击过程中的潜在接触,并设置摩擦因数为0.3。建立的有限元模型如图3所示。

表4 不同纤维取向层板冲击试验方案

图3 TC4/PEEK/Cf层板高速冲击非线性有限元模型Fig.3 High-speed impact nonlinear finite element model of TC4/PEEK/ Cf laminates

2.2 材料本构关系及失效模型

使用Johnson Cook模型建立TC4金属层本构关系及失效参数[13-14]以反映应变硬化、应变率硬化和温度软化对金属强度极限影响;Cf/PEEK是典型的横观各向异性纤维增强复合材料,故采用横观各向异性本构关系[15]并使用能较全面反映其在冲击过程中4种损伤类型的Hashin准则;高速冲击过程中,金属/复合材料界面在混合模式(模式I、模式II)下常发生分层失效,为此,引入基于牵引-分离描述的内聚力模型模拟界面分层失效[16]。

3 结果与讨论

3.1 损伤模式和失效机理

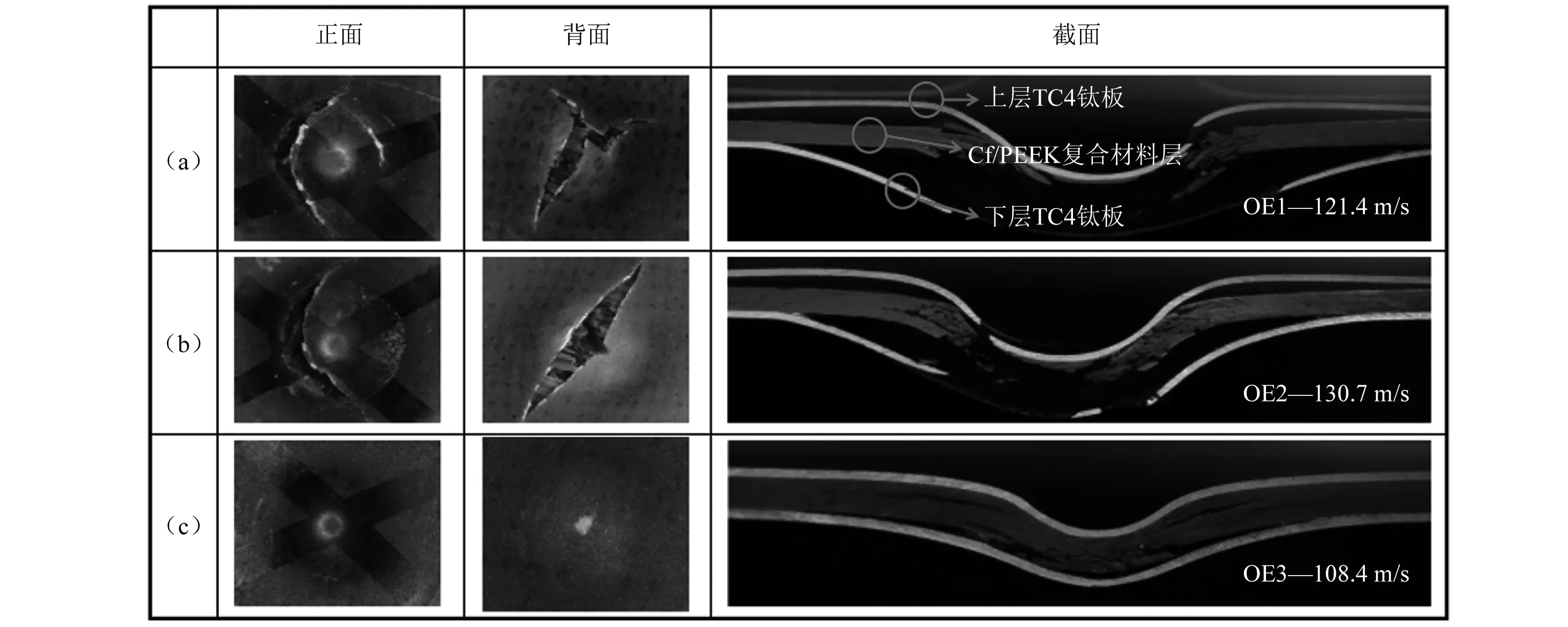

图4是不同纤维取向的层板未击穿时正面、背面及截面损伤形貌。可以发现,OE1,OE2和OE3层板在冲击后正面均出现冲击物压入留下的凹坑和周向裂纹,背面均出现金属塑性变形后留下的鼓包和金属开裂。这可能是由于冲击物接触层板时,压缩应力波沿层板厚度方向传播,在不同介质交界处,部分压缩应力波反射回原介质,并转化为沿层板面内径向传播的拉伸应力波。金属层在高值压缩应力和拉伸应力作用下,正面形成金属塑性变形凹坑和周向开裂,背面形成鼓包和裂纹。

OE1,OE2和OE3层板在稍高速度点未击穿时截面破坏区域均呈“V”形,主要损伤破坏模式是钛合金塑性变形、金属/复合材料界面分层和冲击物作用中心区域复合材料碎裂折断,还可发现较小部分的复合材料层间分层。原因可能是压缩应力波在不同介质间沿层板厚度方向传播时,由于介质差异会发生部分反射,反射的压缩应力波转化为沿层板面内径向的拉伸应力波,不同介质中径向拉伸应力不同,从而产生金属/复合材料界面的分层;又由于层板上半部分先接触冲击物,可充分耗散冲击能量,造成下半部分未能充分发挥耗散冲击能量的潜力,所以破坏区域呈“V”形。

图5是不同纤维取向层板击穿状态下正面、背面及截面形貌。可观察到层板正面被冲击后形成圆环状柱塞和沿层板径向扩展的裂纹,冲击断口处金属呈压延断裂特征,背面出现“C”形金属掀开断裂。从图5(a)和图5(b)中可以观察到层板正面金属裂纹主要沿着与其纵向呈一定角度扩展,在层板横向扩展的金属裂纹尺寸较小,但在图5 (c)中金属裂纹呈十字交叉状,另外,OE3层板冲击后复合材料碎裂劈开更严重,金属背面开裂方向与上述特征类似。

图4 不同纤维取向层板未击穿状态下正面,背面及截面形貌Fig.4 Morphology of front, back and section of laminates with different fiber orientations without breakdown

图5 不同纤维取向层板击穿状态下正面,背面及截面形貌Fig.5 Morphology of front, back and section of laminates with different fiber orientations under breakdown state

对比图5中3种纤维取向层板截面形貌还可发现,OE1和OE2层板在冲击物作用中心附近出现严重的复合材料弯曲、挤压碎裂和较轻的复合材料内部层间分层,而OE3层板在此区域的损伤形貌特征与OE1和OE2层板相反,反而是复合材料内部层间分层更严重,且该类型层板整体分层区域和前两者相比要大,说明OE3层板在高速冲击载荷下可通过更大范围的损伤来耗散冲击能量,从而展现出良好的抗冲击性能,而其他纤维取向层板冲击破坏区域集中在较小范围,不能更好的发挥此作用。

3.2 有限元模型的验证

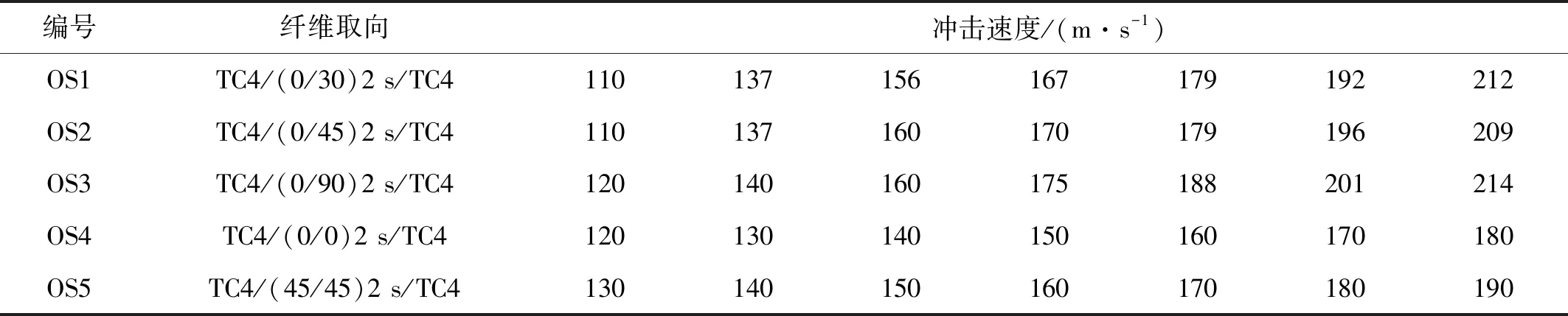

为了验证所建非线性有限元模型的准确性以及后续的数值仿真研究,本文采用直径9 mm质量3 g的轴承钢圆球冲击物进行5种纤维取向TC4/PEEK/Cf层板的冲击仿真,具体方案如表5所示,编号OS1~OS5中:“O”为纤维取向;“S”为模拟研究。

本文分别对比了0°/30°,0°/45°和0°/90° 3种纤维取向的层板在不同冲击速度下的初始速度-剩余速度拟合曲线、弹道极限和截面形貌的试验与模拟结果,论证了所建有限元模型的有效性。

图6是0°/30°,0°/45°和0°/90° 3种纤维取向的层板冲击后初始速度-剩余速度拟合曲线试验和模拟结果。可以发现,模拟和试验结果曲线走势一致,随着冲击速度的增加,两者之间的差距有缩小的趋势。

表5 不同纤维取向层板冲击仿真方案

图6 不同纤维取向层板的初始-剩余速度拟合关系曲线试验和模拟结果Fig.6 Experimental and simulation results of initial-residual velocity fitting curves for laminates with different fiber orientations

表6所示为0°/30°,0°/45°和0°/90°三种纤维取向铺层的层板在球形冲击物高速作用下的弹道极限的具体统计数据。其试验和模拟结果误差率分别为11.8%,12.1%和12.7%,这低于Schwab等[17]采用试验和数值模拟方法研究纤维铺层交叉角度对层板抗冲击性能时的误差率。

图7是0°/30°和0°/45°两种纤维取向的层板冲击后截面形貌试验和模拟结果对比。可以发现,模拟结果截面形貌能大致反映实际试验时层板冲击后的损伤破坏特征,上述结果进一步说明了针对不同纤维取向层板所建有限元模型的有效性和适用性。

表6 不同纤维取向层板弹道极限试验和模拟结果

图7 不同纤维取向层板冲击后截面形貌试验和模拟结果Fig.7 Cross section morphology test and simulation results of different fiber orientations after impact

3.3 数值仿真研究

为评估纤维取向对层板冲击性能的影响,采用验证后的有限元模型对不同纤维取向的层板分析其初始速度-剩余速度拟合曲线、弹道极限和能量耗散率曲线来总结其冲击响应特征。

图8是不同纤维取向层板在不同冲击速度作用后初始速度-剩余速度拟合关系曲线、弹道极限对比以及能量耗散率曲线。图8(a)和图8(b)可以发现,在相同剩余速度时,OS3层板所需冲击速度最大,原因可能是纤维交叉角度越大,层板在面临高能冲击压缩应力和由此引起的面内拉伸应力作用时能更好的将应力分散,发挥整体耗散冲击能量作用;OS3层板具有最大弹道极限为171.1 m/s,OS4层板具有最小弹道极限为122.1 m/s,随着纤维交叉角度的减小,层板的弹道极限呈下降趋势;图8(c)中,各层板能量耗散率总体变化趋势是随着冲击速度增加,能量耗散率降低,降低的速率变小,OS3层板相应曲线在最右上方,OS4层板相应曲线在最左下方,即在相同冲击速度下,OS3层板能量耗散率最高。

以上现象说明,纤维交叉铺放相对于单向铺放层板在高速冲击时能更有效的耗散冲击能量,其中0°/90°铺层层板耗散冲击能量效率最高,抗冲击性能最好。

图8 不同纤维取向层板在不同冲击速度作用Fig.8 Laminates with different fiber orientations are subjected to different impact velocities

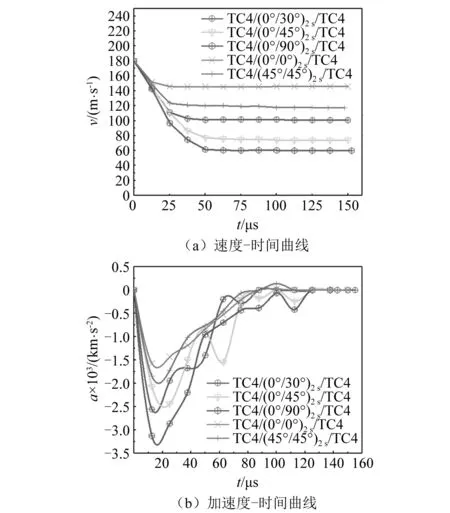

图9是不同纤维取向层板在180 m/s左右击穿时速度和加速度随时间变化特征。从图9(a)可以发现,在冲击物与层板作用过程中,其速度先急剧降低,然后较缓和降低,最后趋于不变,OS4层板与交叉铺放层板相比,冲击后剩余速度更大,纤维交叉铺层角度越大,层板冲击后剩余速度越小。说明单向铺层层板抵抗冲击物穿透能力较弱,纤维铺层交叉角度越大层板抗击穿性能越好,纤维铺层角度为0°/90°的层板抗击穿性能最好。

从图9(b)可以发现,在冲击物与层板作用过程中,加速度具有先急剧增加,然后逐渐降低的趋势,在0~20 μs内,层板对冲击物减速效果达到最大,这与图9(a)中曲线变化规律相对应;OS4层板对冲击物的减速效果弱于交叉铺层层板,表现为OS4层板加速度曲线基本在交叉铺层层板之上;随着纤维交叉角度增加,层板减速效果变大,其中OS3层板具有最好的减速效果,其加速度最大为-3 310 km/s2。原因可能是纤维单向铺层时,层板容易发生局部破坏,不能很好的发挥整体耗散冲击能量作用,而交叉铺层能更好的调动层板整体耗散冲击能量作用。

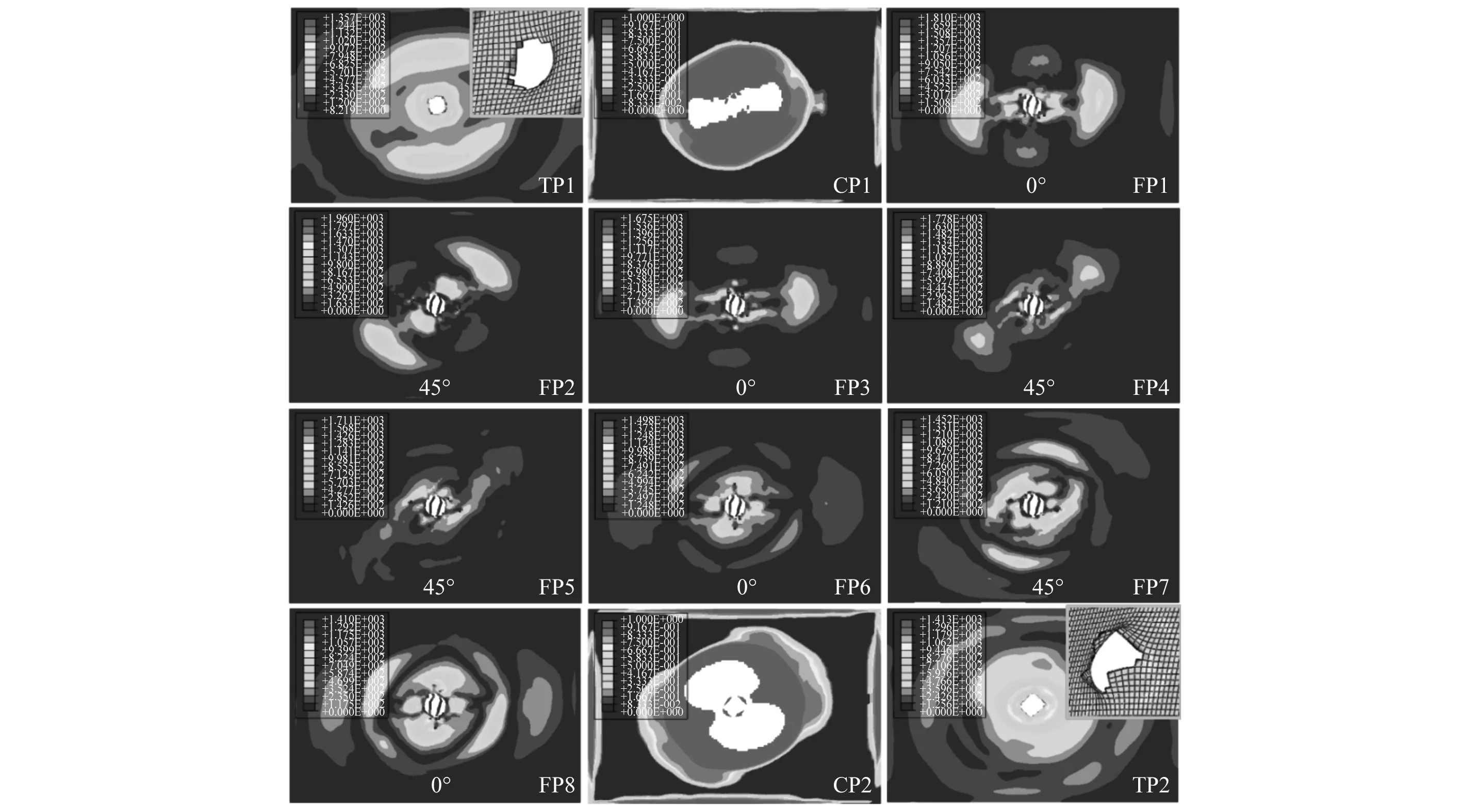

图10、图11分别选取了OS2和OS3层板在相似速度冲击下7.5 μs时刻的瞬时应力分布和损伤情况。可以发现,OS2层板TP1,TP2层应力分布在与层板横向呈一定角度的椭圆中,而OS3层板TP层瞬时应力分布在较规则的圆形区域内,说明纤维取向会影响层板高速冲击过程中金属层应力波的扩展。

图9 不同纤维取向层板在180 m/s左右击穿时Fig.9 When the laminates with different fiber orientations break down at about 180 m/s

CP层应力分布特征同样受到纤维取向的影响,其分布规律与上述TP层类似。CP1分层损伤区域小于CP2层,可能是由于冲击物先与层板上部作用,冲击能量较大,冲击物可瞬时穿过层板上部,待与层板下部作用时,冲击物剩余能量不足以瞬时击穿层板,而充分与其作用,因此CP2分层更严重。与OS2层板相比,OS3层板在稍高速度点下,无论正面还是背面CP层的分层区域均比OS2层板相应位置要小,说明增大纤维铺层交叉角度有利于减小金属/复合材料界面分层损伤区域。

注:TP.TC4金属层;CP.内聚力层;FP.复合材料层。图10 OS2层板在196 m/s速度下7.5 μs时刻各层应力云图Fig.10 Stress nephogram of OS2 laminates at 7.5 μs time at 196 m/s speed

注:TP.TC4金属层;CP.内聚力层;FP.复合材料层。图11 OS3层板在201 m/s速度下7.5 μs时刻各层应力云图Fig.11 Stress nephogram of OS3 laminates at 7.5 μs time at 196 m/s speed

从FP层可以发现,冲击时复合材料层中应力波主要沿着纤维方向扩展,层板上部FP1-FP2单层复合材料中应力分布范围小于层板下部FP7-FP8中相应范围,原因可能与上述类似。

4 结 论

(1) 不同纤维取向的TC4/PEEK/Cf层板在高速冲击未击穿状态下正面形成凹坑和周向裂纹,背面出现鼓包、金属开裂和复合材料折断,损伤破坏模式主要是复合材料层间分层和金属塑性变形;击穿状态下,层板正面损伤区域较小,出现沿面内径向扩展的裂纹、周向扩展的金属压延断口,背面损伤区域较大,出现花瓣状金属开裂和复合材料断裂,损伤破坏模式主要是金属/复合材料界面分层、复合材料碎裂折断及其层间分层。

(2) TC4/PEEK/Cf层板在球形冲击物作用下试验和仿真弹道极限误差在12%左右,试验和模拟结果存在一定差异,但误差率均在现有技术水平之内。且数值仿真结果和实际试验时层板受高速冲击的响应特征和损伤破坏形貌较为吻合,验证了所建有限元模型的有效性和适用性。

(3) 数值模拟结果表明,TC4/PEEK/Cf层板受冲击后的的能量耗散率和弹道极限随着铺层交叉角度的增加而增大,剩余速度则随着铺层交叉角度的增加而减小。同时纤维铺层交叉角度会影响层板应力波的扩展,增大铺层交叉角度有利于减小金属/复合材料界面分层损伤区域。以上现象说明增加纤维铺层交叉角度可提高层板抗冲击性能,0°/90°铺层层板抗外物击穿能力最好。