含缓存池的立体车库并行存车方案设计与分析

宁方华,王广浩,潘尔听,贾欣裕,李仁旺

(浙江理工大学 机械与自动控制学院,浙江 杭州 310018)

近年来,立体车库的广泛创新与应用有效缓解了城市停车场占地面积大、车位不足等难题[1]。当前,国内立体车库还面临着存车耗时长、停车设备利用率低及人流密集场所用户停车拥堵等问题[2]。提升立体车库的存车效率主要从优化结构[3-6]、设备搬运参数[7-8]和存取策略[9-10]等方面入手。

在立体车库结构方面,丁述勇等[11]基于多巷道式立体车库,设计一种带有承载板的运输机构并采用取车优先+交叉排队存取策略来降低能耗和提高存取效率;张伟中等[12]分析了立体车库尺寸、容量和车辆到达速率对车库作业效率的影响,认为设计立体车库时需要综合考虑存车成本和存车效率;韩立芳等[13]设计了一种双环拱形分体垂直旋转式立体车库,提高了地面利用率和存取效率;Lu等[14]研究了堆垛机具有变速的运动参数对自动仓库存取效率的影响,使研究结果更具有可靠性;van den Berg[15]基于一种车辆自动存取系统(automated storage and retrieval system, AS/RSs)研究了堆垛机位置对系统存取效率的影响;侯相荣等[16]研究表明在连续多辆车存取条件下,多服务机构比多个单服务机构平均存取效率更高。

在立体车库存取策略方面,吴雪华等[17]基于巷道堆垛式立体停车库采用排队论建立顾客存取车数学模型,发现采用分时段、分区的不同存取车策略的平均存车时长比就近存车策略减少9.8%;陈桢等[18]基于遗传算法对车位进行分配,并考虑不同存取车策略,实现了高级顾客存车路径更短、效率更高;李建国等[19]通过预测顾客存取车的位置来减小顾客平均等待时间;Ghalehkhondabi等[20]针对多巷道式仓库提出考虑搬运器可用性的货位分配方法,降低搬运器在存取任务较少时的闲置时间和取货数量多时的工作时间;Brezovnik等[21]提出使用多目标蚁群优化规划自动存取系统并进行仿真验证。

在立体车库搬运参数方面,Ekren等[22]研究了提升机和升降机的数量对自动存取效率的影响;Рotrč等[23]考虑穿梭车速度可变情况,对立体仓库工作流程建立时间模型,并优化了货物出入库顺序。

通过以上研究发现,立体车库存车过程中搬运设备的利用率越高,系统的存车效率越高。因此,设计立体车库存车方案时,要考虑系统设备的利用率与顾客车辆到达速率之间的关系来平衡存车成本与效率。垂直旋转式立体车库能够提高地面利用率,但存取车过程中所有车位都在运动,其电力损耗和车库平衡控制所需的成本过高。现有采用载车板搬运方式的立体车库,在存车时采用堆垛机将目标车位载车板取出至出入口,等待顾客将车辆停放到载车板后,再通过堆垛机将载车板和车辆搬运至目标停车位上。这种搬运方式会使载车板在停车位与出入口之间往返运动,存在只搬运载车板的空行程,降低了存取车效率。新型搬运机构的运动参数为本文参数设计提供了参考;不同顾客存取频率和存取路径下选取不同的存取车策略可提高车辆存取效率,基于堆垛机的立体车库存取车辆都存在一种特征:系统在同一时刻只能有一台车辆处于存车过程中。其升降和存取过程的耦合性较高、存车功耗相对较大,也导致存车效率低、顾客等待时间长,有较大的优化空间。同时,停车场在多个升降货梯能够信息共享时相比多个独立的升降货梯平均存取效率要高,因此,可进一步建立符合M/M/n排队模型(多服务窗排队模型)的存车方案实现高效存车,并采用M/M/n排队指标分析顾客存车效率。

基于以上分析,本文提出一种子母运输车结构进行存车,将存车过程中的升降和横移运动分离,实现车库各层存车相互独立。根据此特征,立体车库系统在连续存车请求下可进行多辆车的并行存车过程,结合立体车库并行存车的时序特点分析立体车库系统平均存车效率与升降货梯利用率。根据顾客在停车场的存车流程及立体车库升降货梯数量建立M/M/n存车排队模型,分析了顾客存车平均排队队长、时间和需要排队的概率。为了缓解顾客存车排队的情况,提出一种存车缓存池结构,缓存池可临时存放顾客车辆,减少顾客等待时间,并通过改进的排队论指标分析了缓存池对顾客存车队列的优化幅度。

1 基于子母车的高效存车立体车库

1.1 立体车库结构及参数设计

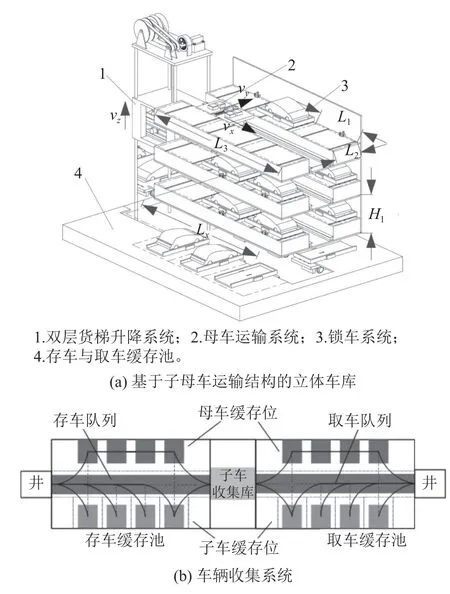

含缓存池的立体车库结构如图1所示。主要分为存取车系统和车辆收集系统两部分。存取车系统主要包含双层升降货梯1、车库各层独立运行的母车搬运系统2及停车位锁车系统3(图1(a))。货梯设计有两层空间,第1层用于母车进出,第2层用于放置子车和顾客车辆。立体车库各层均分布有1辆母车,各层母车搬运和存取车辆的操作相互独立,并通过时序特征实现并行存车功能。车辆收集系统主要分为存车缓存池、取车缓存池,如图1(b)所示,子母车缓存池位于多层平面移动式立体车库底层,将存取车缓存池分离使存取车路径耦合性更低。本文主要针对存车过程进行分析。

图1 含缓存池的立体车库Fig.1 Stereo garage with buffer pool

以设置有8层存车层的立体车库为例,每层设有10×2个存车位,即单个立体车库车位数量为8×10×2=160个。每个车位长L1=5.2 m,宽L2=2.4 m,车位总长L3=5.2×8=41.6 m;单层高为H1=3 m,车库总高H2=3×9=27 m。在运输过程中不考虑加速度的情况下,升降货梯平均速度vz=3.0 m/s,母车丝杆机构横移速度vy=0.5 m/s,母车纵向搬运速度vx=2.0 m/s。

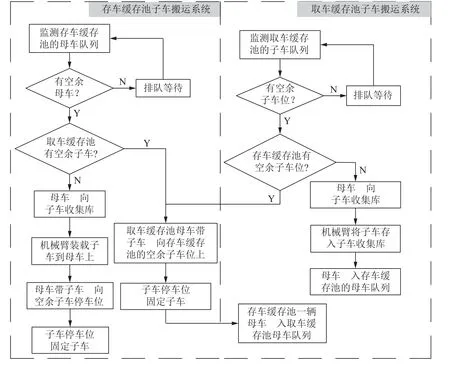

升降货梯入口与存车缓存池相接,存车缓存池包含子车缓存池和母车缓存池。子车缓存池设置有多个子车缓存位;母车缓存池设置有多个母车缓存位;母车缓存位能够停放多辆母车,母车可从子车收集库中搬运子车至子车缓存位上,通过多辆母车可实现子车的连续搬运。缓存池搬运系统的工作流程如图2所示。

图2 缓存池搬运系统工作流程Fig.2 Workflow of buffer pool handling system

由图2可知:在存车过程中,存车缓存池中的母车运行至子车收集库旁,等待机械手装置从子车收集库中将子车取出并装载至母车上,再运输至存车缓存池的子车缓存位上,等待顾客将车辆停到子车上后,母车运输子车进入存车队列,接着运输子车停放在升降货梯的第2层横梁,母车驶出升降货梯并回到母车缓存位,即完成当前车辆在缓存池的存车操作,并进入下一次停车循环。取车过程中,取车缓存池的母车提前停靠在井道前,当升降货梯运行至底层时,母车进入井道内并将升降货梯第2层子车取出,搬运至取车缓存池的子车缓存位上,待顾客将车辆驶离子车缓存位后,母车装载子车行驶至子车收集库旁并回收子车至子车收集库中,即完成当前车辆在缓存池的取车操作,并进入下一次取车循环。

因此,在存车高峰期时,通过存车缓存池的多个子车缓存位,可以实现临时存放多辆车的目标,能够降低顾客平均排队等待时间和排队队长。在取车高峰期,当顾客不能及时将车辆驶离停车库,通过取车缓存池的子车缓存位,可以实现立体车库连续取车,提高立体车库的取车效率。当立体车库面临存、取车同时进行时,可将取车缓存池的子车直接搬运至存车缓存池的子车缓存位上,减少与子车收集库的存、取交互过程,能够提高缓存池的子车搬运效率。

1.2 立体车库并行存车时序分析

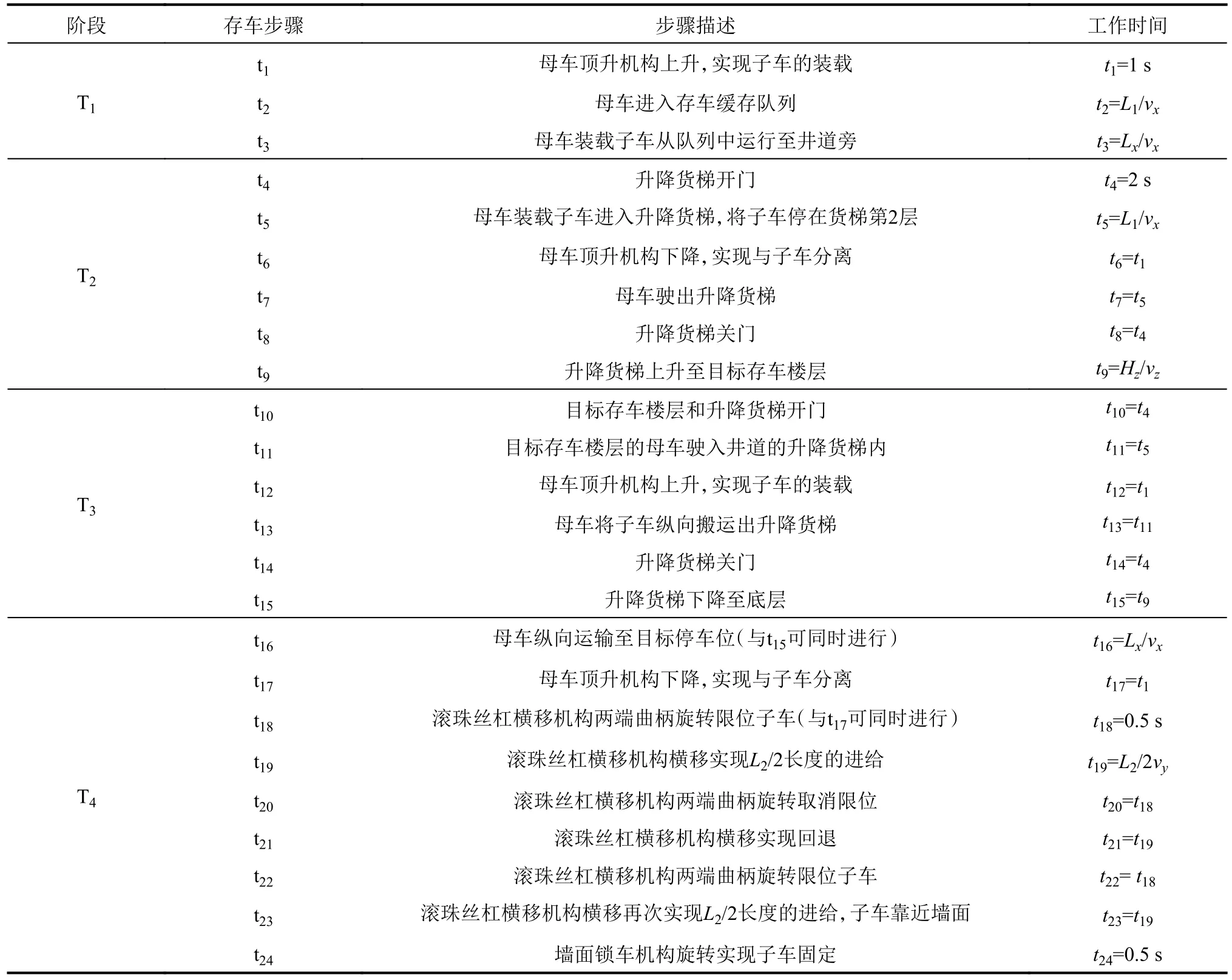

当顾客发起存车请求后,将由立体车库系统进行自动存车。参照立体车库结构尺寸、工作参数,本文将立体车库系统存车过程分为4个阶段:缓存顾客车辆流程T1、底层母车工作流程T2、存车层母车工作流程T3和目标车位存车流程T4,各阶段耗时分别为T1、T2、T3和T4,则单个车辆在系统内的存车过程耗时估算如下:

式中:T1=t1+t2+t3,T2=t4+t5+t6+t7+t8+t9,T3=t10+t11+t12+t13+t14+t15,T4=t16+t17+t18+t19+t20+t21+t22+t23+t24;t1~t24表示各阶段详细存车步骤工作时间,详见表1。

表1 系统存车步骤Tab.1 Steps for the system to store the vehicle

由于车库各层均含有相互独立的母车,为了提高各层母车利用率同时避免车库受力集中,提出一种由底层向顶层顺序循环且单层随机的多层循环车位分配策略。即前一个存车请求的车辆分配在第x层,则当前存车请求的车辆将被分配在第x+1层,且每层停车位进行随机分配。在多层循环车位分配策略下,可实现升降货梯在运输前一辆车至车库的第x层并被第x层母车将货梯内的子车取出后,货梯即可降至底层进行下一辆车的搬运,此时前一辆车处于第x层的存车过程。因此,通过立体车库各层都有母车的特征,可以实现立体车库系统在同一时间多层母车并行存储车辆的功能。当具有1个升降货梯的立体车库有r个顾客进行连续存车时,立体车库系统的并行存车时序图如图3所示。

图3 立体车库并行存车时序图Fig.3 Time series diagram of parallel parking in stereo garage

1.3 立体车库并行存车效率分析

根据图3,当短时间段内立体车库面临多个顾客存车请求时,有如下特点:升降货梯数量n=1时,车辆i完成T1阶段后,在T2、T3阶段,因分别为各阶段平均存车时间),车辆i+1可完成T1阶段并原地等待;在车辆i进行T4阶段时,车辆i+1就可进行T2、T3存车阶段。当升降货梯数量n≥2,同一时间段内,系统存车请求数量r不是升降货梯数量n的整数倍时,设存车各阶段的时间取平均值,则最后一轮存车有n-mod(r,n)个升降货梯不工作,式中mod(r,n)为r除以n所得的余数。因此,在具有n个升降货梯的立体车库内,系统有r辆车进行并行存车时,每辆车的平均存车时间为:

式中,r>0。定义为升降货梯平均并行存车数量,此时,每辆车的平均存车时间为:

按照立体车库的结构及运行参数,若当前存车缓存队列无车辆正在排队,顾客将车辆停在距离井道最近的子车缓存位,货梯的初始及完成后位置均位于底层,车库各层母车均停靠于井道侧,目标存车位为车库1层靠近井道侧,此时存车时间最短。同理,将车辆停在距离井道入口最远的缓存位,目标存车位位于最高层且距离井道最远时,存车时间最长。因此,可确定各阶段存车的平均时长,进而求得系统平均存车时间与并行存车数量之间的关系,如图4所示。

图4 立体车库系统平均并行存车时间Fig.4 Average parallel storage time of the stereo garage system

由图4可看出:

1)当n=1,r=1时,系统存1辆车,其存车过程类似于传统的堆垛机升降横移式,将用户车辆先升至目标存车位高度,后横移至停车位,其平均存车时间约为55.25 s。

2)当n=1,r>1时,系统进行并行存车,其平均存车时间随着并行存车数量r的增加而减少,存车效率增加。

3)在n=1条件下,r>5时,其存车时间逐渐趋于稳定;r=5时,平均存车时间为33.45 s。系统的平均存车速率相对于传统的堆垛机式立体车库(取r=1)的存车速率提升了(55.25-33.45)/55.25×100%≈39%,显著提升了系统存车效率。

4)当n=2、r>10和n=3、r>15时,系统平均存车时间也趋于稳定。即升降货梯平均并行存车数量s=5时,立体车库的存车效率较为高效并且稳定。

2 M/M/n存车排队模型

2.1 停车场立体车库存车方案

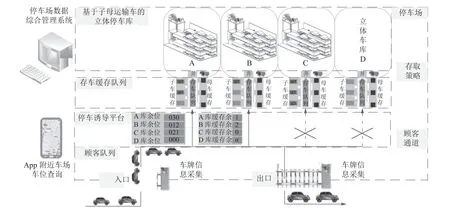

本文针对具有较高存车频率的场景,结合顾客存车流程和系统存车步骤,设置一个停车场由j个立体车库并列组成,含有k个升降系统,通过停车路径诱导平台展示相邻各个车库车位和子车缓存池的状态,其停车场立体车库停车方案如图5所示。

图5 停车场立体车库并行存车方案Fig.5 Stereo garage with parallel storage vehicle scheme in parking lot

排队系统主要研究带有随机因素,因顾客到达服务机构的时间随机而产生拥挤现象的优化理论。常见假定分布有:定长分布、几何分布、负指数分布、一般分布、泊松分布和k-爱尔朗分布。其中,负指数分布和泊松分布因具有无记忆特性,而被广泛应用在随机排队的假设中[24]。假定车辆到达停车场过程服从泊松分布,则相邻两车到达时间间隔服从参数为λ的负指数分布。同时,由于车辆在立体车库的存车位置随机,设每个车辆存车时间也近似服从参数为µ的负指数分布[25-26]。车辆进入停车场为一个顾客队列,按照先来先服务(FCFS)存车规则,靠队列前的车辆可根据诱导平台选择目标车库,行驶到存车缓存池的子车位上并发起存车请求,整个过程可抽象为M/M/n排队模型[27],如图6所示。当车辆数量多于升降服务台数量且少于子车缓存池容量时,形成系统存车缓存队列;车辆数量超过当前子车缓存池容量时,形成顾客排队等待队列。在存车排队模型中,顾客在存车缓存池子车位上发起存车请求即可离开,车辆搬运至存车位的过程由立体车库系统完成,无需顾客等待。

图6 M/M/n存车排队模型Fig.6 M/M/n queuing model for storing vehicles

2.2 不同车辆到达速率下的升降货梯利用率

按照当前M/M/n立体车库结构进行存车,车辆的存车过程都与升降货梯耦合,系统存车效率主要受到升降货梯设备的利用率影响,因此取升降货梯的利用率替代系统总的设备利用率。根据排队论[28],记升降货梯平均利用率为:

式中,ρ为系统服务强度,λ为顾客车辆到达速率。当升降货梯平均利用率ρl<100%时,系统存车能达到稳定状态。稳定状态概率为:

式中:Pk为系统中有k个顾客时需要排队等待的概率;P0为系统空闲的概率,其计算公式为:

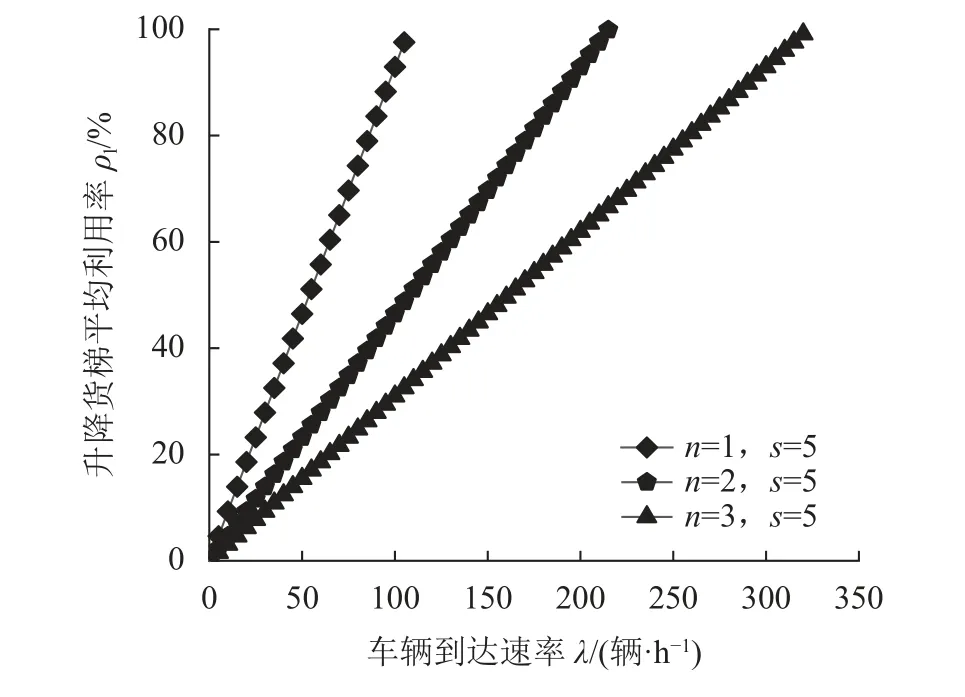

拟设每小时内有75个车辆进出停车场,即在立体车库排队模型中,λ=75 辆/h。根据式(4),在不同车库数量、不同车辆到达速率下,取升降货梯平均并行存车数量s=5时的平均存车时间,则升降货梯平均利用率ρl如图7所示。

图7 不同车辆到达速率下的升降货梯平均利用率Fig.7 Average utilization of elevators at different vehicle arrival rates

一般取升降货梯利用率ρl为80%~90%比较合理。由图7可知:1)随着车辆到达速率增加,升降货梯的平均利用率线性增加。2)在相同车辆到达速率下,增加升降货梯数量能显著降低升降货梯的平均利用率。3)可结合系统不同停车频率设置升降货梯数量以适应顾客存车需求。如:在存车高峰期平均存车流量小于90 辆/h时,按照当前车库存车效率,一个车库能满足需求。

2.3 缓存池作用下的顾客存车效率分析

设置子车缓存池容量为m,当存车请求数量不超过子车缓存池容量时,顾客将车辆停在缓存池的子车位上即可离开。则顾客存车平均排队队长lq为:

顾客存车平均排队时间wq为:

顾客存车需要排队等待的概率为:

式中,X为进入停车场的车辆数量,Pn为系统中有n个顾客的概率。在设置缓存池容量后,顾客存车平均排队队长相对降低幅度为:

顾客存车平均排队时间相对降低幅度为:

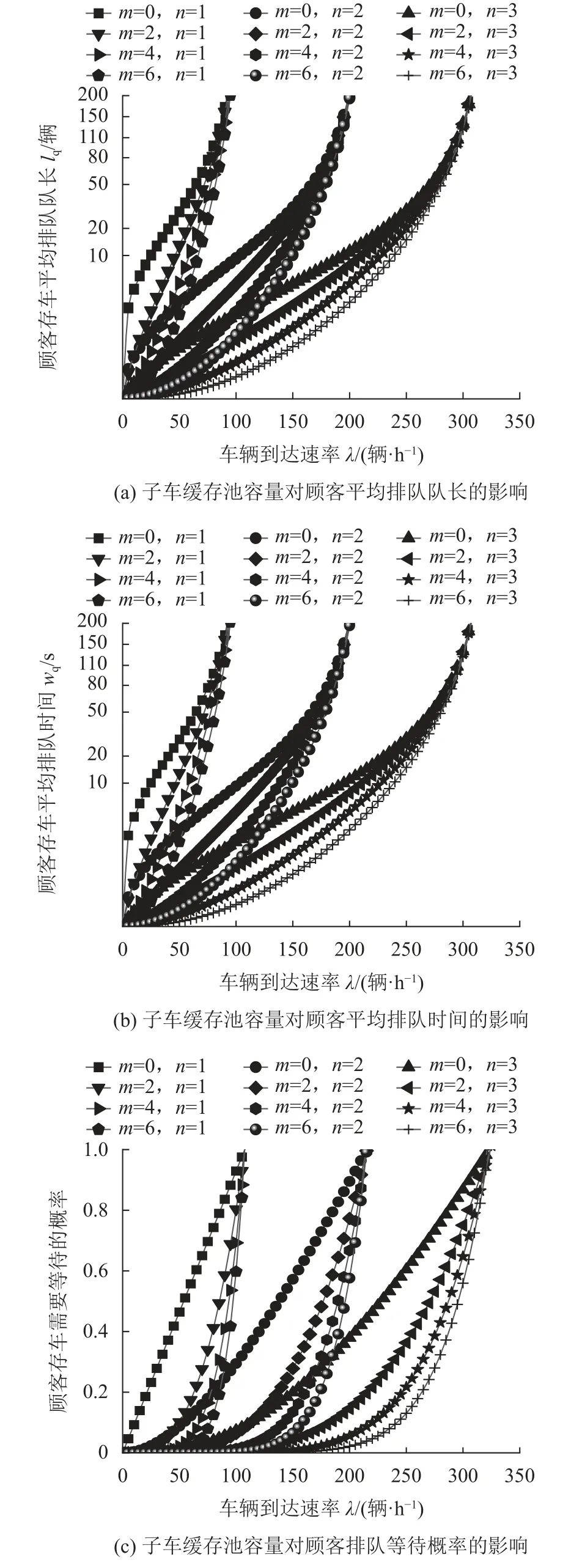

根据式(7)~(9)可得,当立体车库的子车缓存池容量为m,升降货梯平均并行存车数量s=5时,不同车辆到达速率下顾客存车平均排队队长、时间和顾客存车需要排队等待的概率如图8(a)~(c)所示。

图8 不同子车缓存池容量下的顾客存车效率Fig.8 Customer’s storage efficiency under different sub-vehicle cache pool capacity

由图8(a)~(c)可知:

1)存车缓存池子车位数量越多,相同顾客到达速率下,顾客平均排队队长、时间和需要等待的概率越小。由于子母车缓存池的存车缓存位和取车缓存位可以相互转换,因此,在存车高峰期将部分取车缓存池的子车缓存位转换为存车用的子车缓存位,可进一步降低顾客排队时间。

2)在升降货梯平均服务强度接近1时,顾客存车容易形成无限排队队列,子母车缓存池的作用效果不明显;由于在升降货梯服务强度不能满足顾客存车需求时,排队系统不能达到稳定状态,因此,需要通过增加升降货梯数量来降低升降货梯平均服务强度;在增加升降货梯数量后,子母车缓存池对顾客平均等待时间的减少效果显著。

3)在车辆到达速率为λ=75 辆/h条件下,当n=1,m=0时,顾客存车平均排队队长为lq=1.60 辆,平均排队时间为wq=76.9 s,需要排队等待的概率P(X>n)=69.7%;当n=1,m=4时,顾客存车平均排队队长为lq=0.84 辆,平均排队时间wq=40.1 s,需要排队等待的概率P(X>n+m)=16.4%。根据式(11),顾客存车平均排队时间降低了47.8%,顾客存车排队等待概率降低了53.3%。因此,当升降货梯的平均利用率ρl在0~85%的范围内时,缓存池能显著降低顾客存车平均排队时间和队长。

在升降货梯平均利用率ρl<100%时,合理设置子车缓存池能够降低顾客存车平均排队队长、排队时间和需要排队等待的概率。

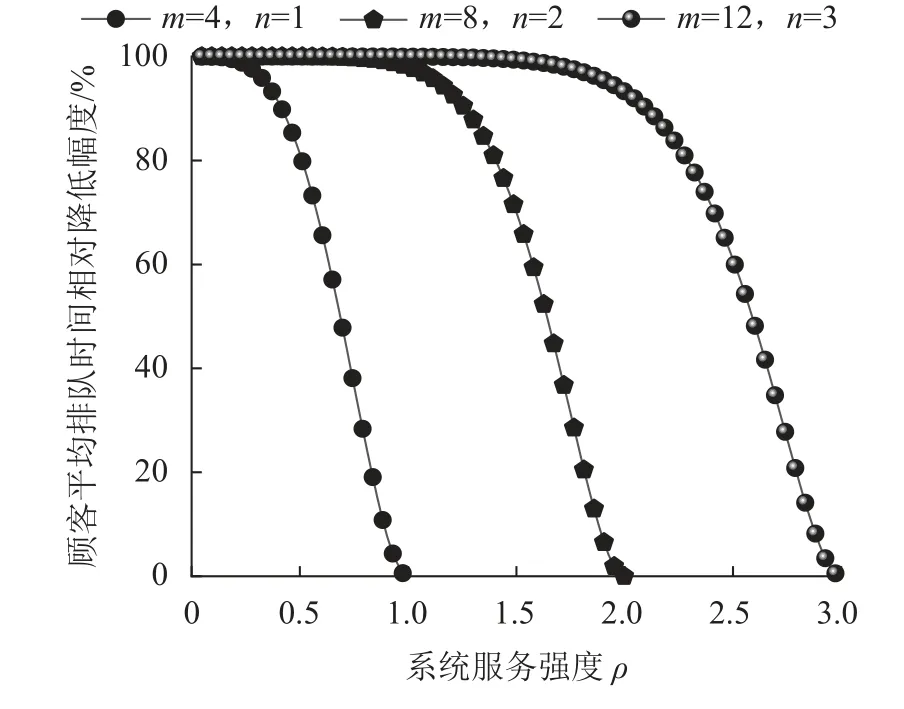

为应对城市土地紧缺现状,需要合理设置缓存池容量以减少立体车库占地面积。参照当前立体车库的长、宽尺寸,车库第一层为存取车缓存池。按照图1(b)所示布局,每个升降货梯可配置子车缓存池容量为1~4个。取每个升降货梯对应的子车缓存池容量为4,根据式(11)可得到不同升降货梯数量和系统服务强度下顾客存车平均排队时间相对降低幅度,结果如图9所示。

图9 子车缓存池对顾客存车平均排队等待时间相对优化幅度Fig.9 Relative optimization range of the average queuing time for customers to store vehicles under the subvehicle buffer pool

由图9所示:在系统服务强度ρ<0.85条件下,当m=4,n=1时,缓存池对顾客平均排队时间相对优化幅度超过20%;而当ρ从0.85逐渐趋近于1.00时,子车缓存池对顾客存车平均排队时间优化效果逐渐下降;当n=2及n=3,货梯平均利用率ρl>85%时,缓存池对顾客存车排队时间的优化效果同样有所下降。因此,当车辆到达速率使升降货梯利用率超过85%时,应通过增加升降货梯数量优化顾客存车方案。

在实际停车项目中结合本文建立的立体车库存车方案及排队模型,采用基于子母车的立体车库可以实现高效并行存车。根据车辆到达规律和顾客排队队长、时间和概率来合理设置升降货梯数量和缓存池容量,可减少顾客存车平均排队时间和队长。基于子母运输车的立体车库并行存车方案及存、取车缓存池结构的应用,可以提高系统存车效率和优化顾客排队等待时间,为解决存车高峰期遇到存车并发量大造成排队等待时间长的现状提供解决方案,实现顾客较优的存车体验。

3 结 论

本文提出一种含有缓存池的立体车库并行存车方案,并对所提方案进行设计与分析,得出以下结论:

1)采用子母车结构可将存车过程的升降和横移阶段耦合降低,有效实现了立体车库并行存车,提高立体车库的存车效率。

2)根据顾客平均到达速率下的升降货梯平均利用率,合理设置升降货梯数量可进一步提高立体车库存车效率。

3)通过缓存池结构可有效缓解在顾客随机到达规律下面临瞬时到达率高的排队问题,降低顾客存车排队的队长、时间和需要排队的概率。

4)基于子母运输车的立体车库能通过并行存车的方式提高存车效率,通过存车缓存池结构可进一步降低顾客存车平均排队时间,含缓存池的立体车库并行存车方案为解决存车效率低、顾客等待时间长的问题提供了一种新的存取车参考方案。

5)在工程应用中,需要对设计的存车流程及工作参数进行优化,使M/M/n排队模型更适用于实际的立体车库停车项目。

本文中所论述的排队系统主要基于顾客到达服务机构的时间随机,采用了具有无记忆性的泊松分布。而对于顾客由于时间约定到达基于上班、医院等多种场景可能服从非齐次泊松分布的情况尚未具体研究,后续还将进行相关的讨论。