选择性激光烧结快速成型制件翘曲变形的研究

王 维 王兴良 佟 明 杨 光 钦兰云

(①沈阳航空工业学院机电工程学院,辽宁 沈阳 110136;②中科院沈阳自动化研究所,辽宁 沈阳 110016)

选择性激光烧结快速成型制件翘曲变形的研究

王 维①王兴良①佟 明①杨 光②钦兰云①

(①沈阳航空工业学院机电工程学院,辽宁 沈阳 110136;②中科院沈阳自动化研究所,辽宁 沈阳 110016)

针对翘曲变形对选择性激光烧结(SLS)成形精度的影响很大的问题,通过在HRPS-ⅢA型成型机上进行快速成型试验,找出产生翘曲变形的根本原因,得到了激光扫描速度和激光功率、粉末预热温度等工艺参数对翘曲变形的影响规律,并研究了减小翘曲变形的有效措施。

选择性激光烧结 翘曲变形 预热温度

选择性激光烧结(Selective Laser Sintering,SLS)工艺是快速成型技术采用红外激光作为热源来烧结粉末材料,使包覆于粉末材料外的固体粘结剂或粉末材料本身熔融实现材料的粘结。成型精度是快速成型技术在应用中的关键问题之一。翘曲变形对成型精度的影响最大,造成很大的尺寸、形位误差,甚至导致加工无法进行,所以制件翘曲变形是快速成型技术研究的重点。对于激光参数如激光功率、扫描间距、扫描速度和铺粉参数如层厚对烧结件强度及翘曲变形的影响,已有较多研究[2,3],但对于预热温度对翘曲变形影响的研究较少,本文还就预热温度对翘曲变形的影响做了分析研究。

1 翘曲变形产生的根本原因

1.1 烧结层收缩的原因

影响翘曲变形的根本原因有高分子材料的状态变化引起的收缩,高分子材料受温度变化的影响体积变化很明显[4]。高分子材料在从粘流态冷却到玻璃态转变温度这一过程中,体积有非常明显的缩小,并且由此在其内部造成收缩应力的出现。收缩的程度越大,收缩应力的值也越大。SLS加工是一个温度瞬间变化很大的激光烧结过程,烧结层要经历一个从高温膨胀到低温收缩的过程,同时在这一过程中烧结层内蕴含了较大的收缩应力。

另外,由于SLS粉末材料的粉体形状很不规则,这就造成粉末颗粒之间存有一定的间隙。例如,若粉末全为均匀的球体,在压实状态下粉末的间隙空间会占总体积的50%左右,只有当粉末全为方体时才可能达到全密度。但是在实际中这是不可能的,而由烧结层叠加起来的成型件的密度却高达全密度的95%以上。所以,在SLS烧结过程中,由于密度的增加,制件必然会产生收缩。这种由粉末密度的变化导致的制件收缩可称为密度收缩。

1.2 不均匀收缩造成烧结层的翘曲变形

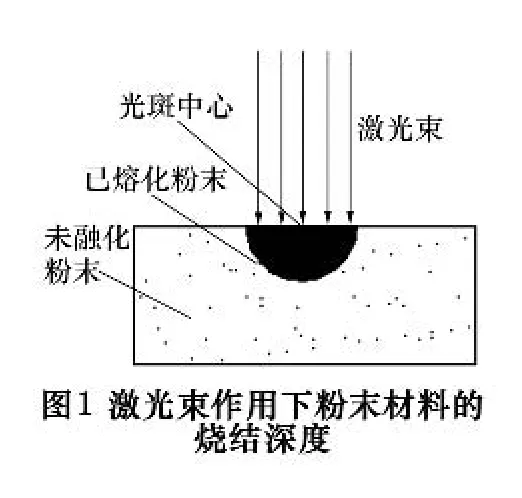

烧结层的不均匀收缩造成翘曲变形。收缩是粉末材料SLS成型加工中的固有属性,在烧结过程中各层均产生收缩。理论上讲,如果这种收缩在各个方向是均匀进行的那么各烧结层不会产生较大的翘曲变形,但实际上,各烧结层在各个区域所产生的收缩差别很大[5]。这主要是由以下原因造成的:第一,烧结层上、下部分受热不均匀。在SLS加工中激光的能量呈高斯分布,如图1所示,沿着垂直粉末方向(Z轴方向)射入的激光束其能量是沿着Z轴对称分布的,并且激光束光斑中心(Z轴与粉末的交点)的激光能量最强,由此点向外扩散,粉末所接受的能量呈螺旋线的方式递减。因此,在光斑范围内,不同位置接受的激光能量不同,并且粉层的下部分获得的能量比上部分获得的能量要少得多。这种上、下部分获得能量的不均匀造成粉层上、下部分升温的不均匀从而造成烧结层产生很大的升温,这就直接导致了烧结层上、下部分不均匀收缩的产生;第二,烧结层四周的翘曲变形。烧结层的四周直接与温度最低的松散粉末接触,因此这部分在烧结过程中温度变化最剧烈,从而加剧了收缩;第三,一旦烧结层出现了翘曲变形,后续的铺粉过程就会在一定程度上加剧这种变形。因为一旦烧结层的边角上翘,再铺粉时就会有粉末钻入到烧结层的底部,这样也会加剧烧结层的翘曲变形。

2 影响制件翘曲变形的因素

2.1 激光扫描速度和激光功率的影响

激光扫描速度是决定能量密度的重要因素之一,它决定了激光能量对粉末的加热时间[6]。在激光功率相同的情况下,扫描速度越高,激光对粉末的加热时间越短,传输的热量越少,粉层上、下部分的温差越小,制件的翘曲变形也越小。但是,当激光功率一定时,扫描速度太快粉末的烧结时间短,不能保证粉末层烧透,也会形成分层缺陷,影响成型质量。可见,在加工具体的制件时,存在一个获得最佳成型质量还是获得最小的翘曲变形的选择问题,这在实际加工中必须予以重视。实验表明,1.8 m/s的激光扫描速度获得的制件的综合性能较好。

同样,激光功率降低,能量密度减少,激光对粉末传输的热量减少,粉层上、下部分的温差减小,制件的翘曲变形变小。当然,激光功率太小输入的能量太小,和激光扫描速度一样,会导致层与层之间烧结不透,产生分层,使得制件强度降低或根本不能成型。实验表明,20 W(40%)的激光功率是比较合适的加工参数。

2.2 粉末预热温度对翘曲变形的影响

粉床表面各点温度主要由两个方面决定,一是各点所接受的预热热能,二是各点的散热条件[7]。SLS成型机的预热方式一般采用辐射预热。辐射预热可以与激光加工同时进行,而且易于控制。

预热温度应该尽量接近所允许的最大限度,即粉末的结块温度。预热温度的高低对制件的成型精度有很大的影响。烧结温度过低,不仅烧结无法完成,而且给后处理的清粉过程造成很大的不便。适当升高预热温度,可以提高制件的强度,使烧结过程得以顺利进行。但是温度过高,会造成烧结粉末和周围粉末的温度梯度,而引起制件的翘曲变形。

2.3 分层加工厚度对翘曲变形的影响

随着切片厚度变小,激光烧结的深度越来越高。激光能量密度过大,粉层上、下部分的温差变大,层与层之间很容易产生翘曲变形。切片厚度太薄时影响比较显著,一般情况下影响没有上面几个参数显著。但是,切片厚度越小,制件精度越高、表面粗糙度值越小,当然,制件烧结所需时间也越长。实际烧结中,常取切片厚度为0.15 mm。

3 改善制件翘曲变形的措施

3.1 选取适当的预热温度

在SLS成型过程中,预热是一个重要的环节,没有预热或者预热温度不均匀,会使成型时间增加,成型件的性能降低和精度变差,甚至烧结过程完全不能进行。合理地选择预热温度会使成型时间减少、制件的性能提高,同时减少翘曲变形,提高成型精度。一般来说,预热温度在材料溶融温度以下2~3℃,精度在±1℃。采取长时间较高的预热温度,就可以升高分层整体的温度,有效地减小了烧结开始粉层上、下部分的温差,在很大程度上减小了翘曲变形的产生。对粉末进行预热同时有助于消除热应力,从而提高成型质量。下面是预热温度与翘曲变形量关系的试验。

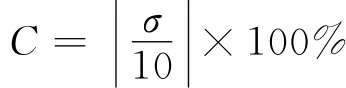

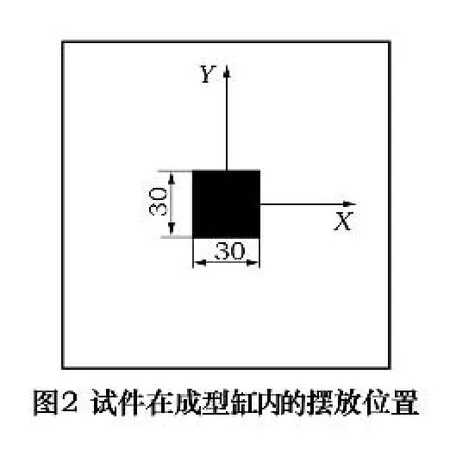

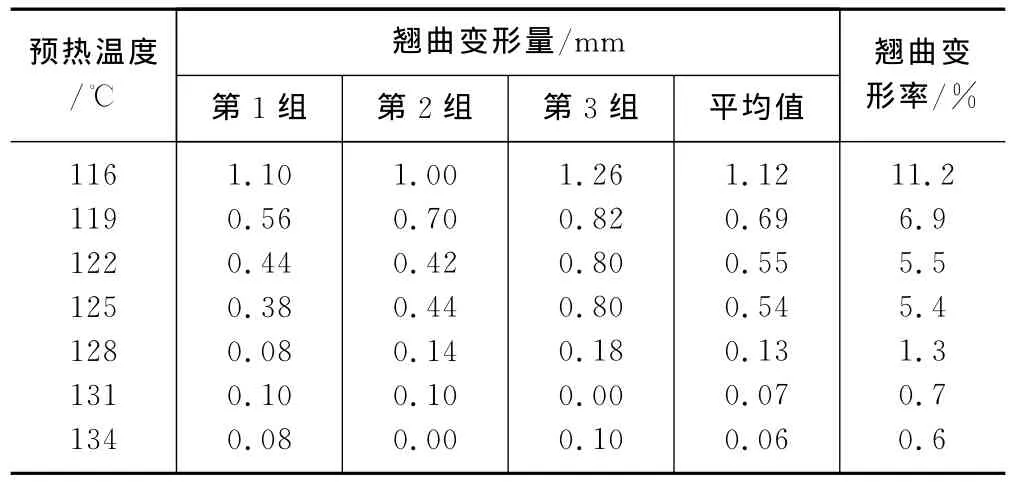

按中心位置进行定位,放置试件,如图2是试件在成型缸内的摆放位置。选取不同的预热温度(其他的工艺参数按照实际加工经验选取),进行烧结试验,试件翘曲变形量取上表面一边对应的高度值与三维立体模型高度值的差值。试验共做3组,结果取平均值。为了更加直观明显地表示,定义翘曲变形率C为平均翘曲变形量σ与三维立体模型高度的比。为了方便起见,该值用百分数表示

试件尺寸为30 mm×30 mm×30 mm的长方体方块,布置在成型缸中心位置,如图2所示。

加工参数的选取:选用常用的一组参数(除预热温度外),激光功率17.5 W,扫描间距0.15 mm,烧结层厚0.2 mm,扫描速度1 700 mm/s。

根据实际加工经验,在探索性试验的基础上进行定位,确定预热温度的取值范围在115~135℃之间,选取7个值进行分组试验。各组试验的预热时间都为1 h左右,从室温加热到预设值。加工完成后对试件进行清理,然后进行测量,测量试件上表面一边对应的高度值,进行3次测量,取平均值为最终的试验值。试验结果列于表1中。

表1 不同预热温度下产生的翘曲变形量

下面分析测量结果:根据试验结果,以预热温度为自变量,我们发现随着预热温度的升高,翘曲变形量逐渐减小。在预热时间为1 h左右时,130℃左右的预热温度相对较好。图3是不同预热温度下的试验样件。

3.2 工艺支撑的合理添加

制件翘曲变形一般出现在初始加工的面(也就是制件前几层)和面积突然增大的截面。另外,在烧结新制件时,制件的第1层烧结是在松散的粉末上进行的,粉末之间结合力很小,因此不能提供阻止翘曲变形的力,所以工件的底层很容易产生翘曲变形。为此在工件的底层和面积突然增大的截面构建支撑,即在制件烧结前先烧结出支撑,然后制件的第1层在支撑上烧结成型,这样就可以有效地降低翘曲的程度。对工艺支撑的合理添加将会很好地控制制件的翘曲变形。

3.3 选取适当的保温措施

由粘弹性理论可知,聚合物作为一种粘弹性体,具有应力松弛和蠕变两种显著的特征。这两种特征对制件内的应力大小有决定性的影响[8]。应力松弛和蠕变都与聚合物的温度和作用时间有关。通常在一定的温度范围内,温度升高会加速应力松弛和蠕变的进行。此时制件的收缩率较小,内部应力集中可得到很大程度的缓解,制件的翘曲变形也会相应减小。如果需要在短时间内获得显著的松弛效应,就必须使聚合物的温度控制在一定的温度以上,通常这个温度就是该聚合物的玻璃化温度Tg。所以,烧结层在Tg温度上保持的时间对于制件的翘曲变形量有至关重要的影响。

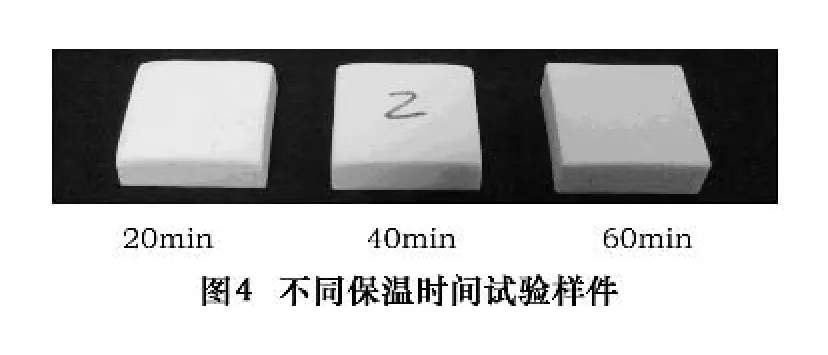

在制件烧结完成后,不要把它直接取出,应该在成型缸内保温一段时间,一般选取1 h左右的时间。还需要控制室内温度、成型机的散热和制件的降温速度。通常在加工结束后,再铺粉30层左右,避免制件暴露在空气中降温。图4是不同的保温时间对应的不同的翘曲变形,制件仍然是30 mm×30 mm×30 mm的长方体方块,布置在成型缸中心位置,如图2所示。发现保温时间越长,制件的翘曲变形量越小。

3.4 底层厚度的适当选取

设置底层可以有效地减小制件的翘曲变形,尤其是对于首烧结面积较大的制件效果明显。设置底层的具体的方法是首先将粉末材料预置在成型缸内。大量的试验证明底层设置在20~30 mm是比较合适的。

3.5 在装新粉时采取适当的措施

(1)新粉与旧粉的充分混合。我们发现在换取新粉时往往制件的颜色、尺寸等会受到影响,制件的整体会呈现不同的颜色。这是因为旧粉用过多次,在成型腔内粉末在受到激光的加热过程中分子粘结力会变化。旧粉和新粉之间的结合力不同,如果不充分混合,会影响到制件的整体尺寸,导致成型精度的降低。

(2)用金属棒插实供粉腔中的粉末材料。由于SLS粉末材料的粉体形状都很不规则,这就造成了粉末颗粒间存在有一定的间隙空间。若粉末全为均匀的球体,在压实状态下粉末的间隙空间会占总体积的50%左右,只有当粉末全为方体时才可能达到全密度(无间隙空间)。但是在实际中这是不可能的,而由烧结层叠加起来的成型件密度却高达全密度的95%以上,所以,在SLS烧结过程中,由于密度的增加,制件必然会产生收缩。

为了减小由于密度的增加而使制件产生的收缩,有一种方法就是用金属棒插实供粉腔内的粉末材料。选取金属棒的原因,是当用金属棒插实粉末时,会产生静电,这些摩擦产生的“静电”遇到导电的物质(如金属等)便迅速地消失了,而在绝缘的物体(塑料、化纤、毛织物等)上却不能消失。

4 结语

(1)在其他参数一定时,预热温度对翘曲变形影响显著。在一定预热温度范围内,翘曲变形量随着预热温度的增加而减小。

(2)保温对制件的影响也是很大的,选取适当的保温措施对减小制件的翘曲变形是必不可少的。

(3)在装新粉时采取适当的措施对制件成型精度的提高也有一定作用。如新粉和旧粉的充分混合,用金属棒插实供粉腔内的粉末材料。

[1]刘伟军.快速成型技术及应用[M].北京:机械工业出版社,2005.

[2]汪艳,史玉升,黄树槐.热塑性塑料的选域激光烧结成型[J].塑料科技,2003(11).

[3]李小城,王鹏程,肖军杰,等.SLS高分子粉末材料的成型工艺参数及质量的比较研究[J].塑料,2007,36(1).

[4]何平笙.高聚物的力学性能[M].合肥:中国科学技术出版社,1997.

[5]王雅先.激光选区烧结快速成型制件翘曲变形的研究[J].机械与电子,2007(9).

[6]王军杰,等.激光快速成形加工中扫描方式与扫描精度的研究与实验[J].中国机械工程,1997,8(5).

[7]李湘生.SLS成型机的粉末预热过程研究[J].武汉:华中科技大学学报,200l(2).

[8]Yang J.Bin H,Zhang X,et al.Fractal scanning path generation and control system for selective laser sintering(SLS)[J].International Journal of Machine Tools&Manufacture,2003,43(3).

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Study about The Warping Distortion of Selective Laser Sintering Rapid Prototyping Workpiece

WANG Wei①,WANG Xingliang①,TONG Ming①,YANG Guang②,QIN Lanyun①

(①School of Mechanical and Electrical Engineering,Shenyang Institute of Aeronautical Engineering,Shenyang 110136,CHN;②Shenyang Institute of Aeronautical Engineering,Shenyang 110016,CHN)

Warping distortion of selective laser sintering have a great influence on forming accuracy.Through HRPS-ⅢA form machine on rapid prototyping experiment,the root reason of warping distortion is foumd out.Getting technological parameters of the laser scanning rate,laser power and the powder preheated temperature on the impact law of warping distortion.The paper had made an effective measure of reducing warping distortion.

Selective Laser Sintering;Warping Distortion;Preheated Temperature

王维,男,1957年生,教授、工学博士、博士研究生导师,主要研究方向:激光快速成型,激光再制造技术,复杂曲面数控加工等。

p

2009-09-09)

10439