置氢钛合金粉末模压成形-烧结改性机理

田亚强, 侯红亮, 任学平

(1.河北联合大学冶金与能源学院,河北唐山 063009;2.北京航空制造工程研究所,北京 100024;3.北京科技大学材料科学与工程学院,北京 100083)

钛及其合金具有低密度、高比强度、耐腐蚀性好以及良好的生物相容性等性能,广泛应用于航空航天、石化、生物工程等领域[1]。钛合金室温塑性低,冷加工非常困难,但热变形温度高,流动应力大,应变速率低,大大限制了钛合金的变形工艺和应用[2];研究表明:钛合金中引入临时合金元素氢,可以使(α+β)/β转变温度降低,增加β相,从而降低热加工流变应力[3,4],可以明显改善钛合金的组织结构和力学及加工性能[5,6]。为有效解决钛合金粉末固结过程中存在的问题[7],国内外学者提出了一种利用氢的可逆合金化作用,将钛合金的粉末成形与氢处理技术相结合的工艺,来降低钛合金粉末成形时的固结温度,缩短成形时间,提高制件的致密度[8,9],达到改善制件力学性能的目的。

作为一种近净成形技术,粉末冶金方法(P/M)是生产钛合金的一种适用可行的方法[7]。影响氢从钛合金中脱除的主要因素是温度和真空度,化学反应TiH2(s)⇔Ti(s)+H2(g)从左往右进行的条件是反应的吉布斯自由能变化 ΔrGm小于零[9],置氢TC4钛合金粉末室温模压成形后的固结过程中,真空状态下烧结必将导致在升温过程中氢气的脱除,这将不利于置氢对钛合金粉末固结增效的结果,因此,本研究将采用置氢钛合金粉末原料→室温模压成形→常压保护气氛下烧结→真空退火除氢→钛合金制件的置氢TC4合金粉末制备合金加工路线,以此来保证置氢钛合金粉末模压固结过程中临时合金元素氢所起到的固结增效的作用,同时也防止其他元素污染情况的出现,从而达到置氢增效、固结加工改性的目的。

1 实验材料及方法

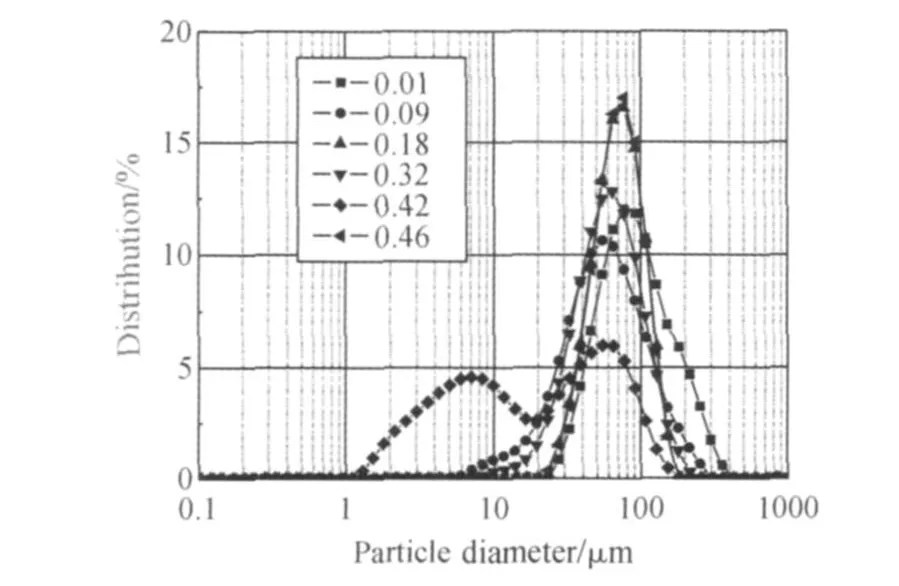

实验采用氢化-脱氢TC4(H:0.01%(质量分数,下同))粉末;以及由TC4钛合金棒材置氢(氢含量为0.09%,0.18%,0.32%,0.42%,0.46%)后经车削、机械研磨得到的置氢粉末,置氢 TC4合金粉末的粒度频度分布曲线如图 1所示。

置氢TC4粉末在CMT-4305微机万能实验机上室温模压成形,制成相对密度为 0.8的预成形坯,模具材料采用32Cr2MoV合金钢,模壁润滑,模具内径12mm,粗糙度良好,样品重 5 g。

将预成形坯置于真空感应炉中,先抽真空至1.0×10-3Pa,然后通入流动氩气保护,1 300℃和1 400℃烧结保温3 h,随炉冷却。按照 GB/T 5163—1985《可渗透烧结金属材料—密度的测定》的方法测量置氢TC4粉末模压成形烧结体密度。烧结制件在真空感应炉中真空退火除氢,工艺制度为750℃×7 h,加热速率控制在 25℃/min,打开机械泵后,再开扩散泵,至真空度1 Pa时开始升温,此后真空度始终保持低于10-3Pa,最后将试样炉冷至室温。利用德国艾尔特HO900氢氧测定仪,采用化学分析方法检测真空退火除氢试样的氢含量。

置氢 TC4合金粉末烧结制品的相分析采用DMAX-RB12KW旋转阳极X射线衍射仪,衍射仪使用Cu靶,选用步宽:0.02°;功率40 V,电流150mA, DS:1;SS:1。将除氢后的置氢TC4粉末模压成形烧结制件线切割成尺寸为φ3 mm×6 mm的压缩试样,压缩试验在室温下INSTRON万能材料实验机上进行,加载速率为0.4 mm/min。采用HF,HNO3, H2O(体积比 1∶1∶8)混合液进行腐蚀处理,腐蚀时间为 10~20 s[3],烧结体显微组织在 CAMBRIDGE(S-360)型扫描电镜下观察。

图1 置氢TC4合金粉末粒度频度分布曲线Fig.1 Grain size distribution curve of hydrogenated TC4 alloy powder

2 结果分析与讨论

2.1 模压成形烧结体密度

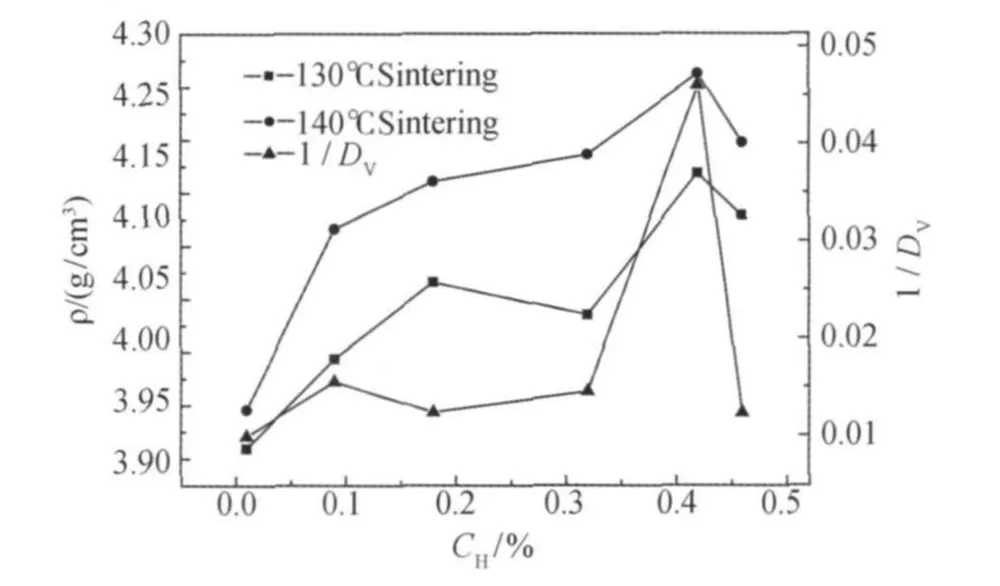

由图2不同烧结温度下,置氢 TC4粉末模压成形烧结体密度与置氢量的关系可知:置氢TC4粉末模压成形烧结体的密度,在烧结温度为 1 300℃时,由氢化-脱氢TC4粉末的3.91 g◦cm-3升高到置氢量0.42%时的4.17 g◦cm-3,且致密度随置氢量的增加呈逐渐增高趋势;在烧结温度为 1 400℃时,烧结体的相对密度由氢化-脱氢TC4粉末的3.95 g◦cm-3升高到置氢量0.42%时的4.26 g◦cm-3,与文献[7,8]得到的结果相比明显较好,且致密度随置氢量的增加亦呈逐渐增高趋势;其中无论烧结温度高低,置氢量0.42%TC4合金粉末的密度都为最高值,而置氢量0.46%TC4合金粉末的密度却都有所降低,这是因为虽然置氢钛合金粉末预成形坯的密度基本一致,但置氢 TC4合金粉末的体积平均径及粒度分布存在较大差异[10],其中,图 2中置氢量0.42%TC4合金粉末的体积平均径的倒数值明显大于其他粉末,并且由图1可知置氢量0.42%TC4合金粉末的粒度分布较广,均匀度较差,小尺寸颗粒分布较多,而细粉末颗粒极利于烧结颈的长大及固结成形[11],因为材料颗粒越小,颗粒表面能也越高,其烧结驱动力越大,越易于烧结致密化,所以,较其他置氢TC4粉末而言,置氢量0.42%TC4合金粉末相对较小的体积平均径对烧结时的致密化过程也起到了一定地促进作用。

图2 置氢TC4合金粉末模压成形烧结体密度Fig.2 Product density of TC4 alloy by die forming and sintering using hydrogenated powder

另一方面,烧结温度为 1 300℃时,置氢量0.42%TC4粉末烧结体密度与烧结温度为1 400℃时,置氢量0.32%TC4粉末烧结体密度基本相近,且明显高于烧结温度 1 400℃时置氢量 0.09%和0.18%TC4粉末及氢化-脱氢TC4粉末烧结体的密度。即若以孔隙度为评价指标,TC4合金粉末置氢量达到0.42%时,其固结温度可降低100℃左右。

2.2 模压成形烧结体组织

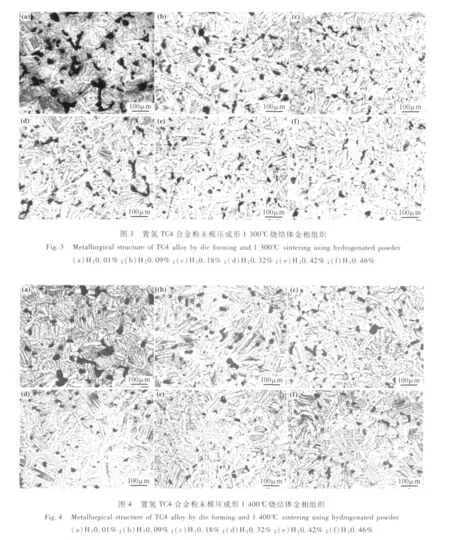

置氢TC4合金粉末模压成形 1 300℃烧结体金相组织如图3所示。图4为置氢TC4合金粉末模压成形 1 400℃烧结体金相组织。由图 3、图 4可知:在同一烧结温度下,氢化-脱氢TC4合金粉末烧结体多为连通孔隙,置氢后连通孔隙发生闭合,多为多边形、条形或者近球形的封闭孔隙。随置氢量的增加,孔隙的数量大为减少,孔隙度逐渐降低,烧结体趋于致密化;氢化-脱氢TC4合金原始粉末模压成形烧结体组织是典型的魏氏体组织,置氢后烧结体则为片状组织和双态组织,当置氢量为 0.09%时,置氢TC4合金粉末模压成形烧结体为片状组织,置氢量为0.18%时,烧结体组织中出现一些等轴的颗粒组织,随后置氢TC4合金粉末模压成形烧结体为片状和等轴的双态组织,当置氢量为0.42%时,粉末模压成形烧结体的孔隙数量最少,片层状组织尺寸最薄、针状的组织最细、等轴颗粒组织最多,即随着置氢量的增加,置氢 TC4钛合金粉末模压成形烧结体组织由魏氏体组织向双态的过渡状组织转变,片层状组织尺寸变薄、针状的组织变细、等轴颗粒组织愈来愈多。

另一方面,不同烧结温度,同一置氢量时,图 4较之图 3中烧结体孔隙数量明显减少,孔隙度降低,致密化程度增大;图 4较之图 3中烧结体组织明显细化,片层状组织尺寸变薄、针状的组织变细、等轴颗粒组织愈来愈多。由图 3、图 4中烧结体孔隙状态和组织形貌比较可得:烧结温度为 1 300℃时,置氢量0.42%TC4粉末烧结体与烧结温度为1 400℃时,置氢量0.32%TC4粉末烧结体的孔隙度和组织形貌基本相近,且明显好于烧结温度 1 400℃时置氢量0.09%和0.18%TC4粉末及氢化-脱氢TC4粉末烧结体的孔隙度和组织形貌。

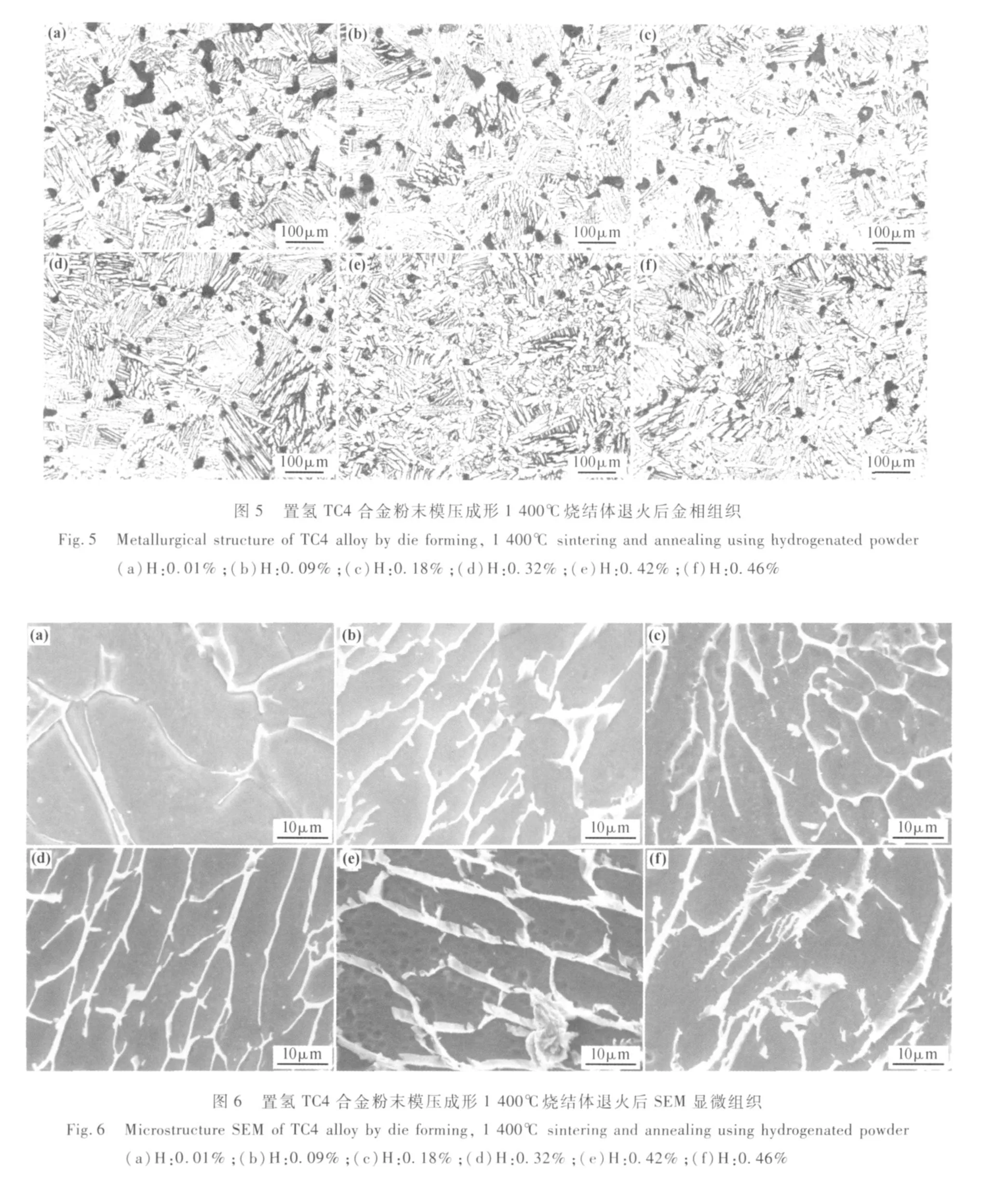

图5为置氢TC4合金粉末模压 1 400℃烧结体真空退火后金相组织。由图 5、结合图 4可知:置氢TC4合金粉末模压成形烧结体退火后组织较退火前发生了明显的均匀化和细化,片层状组织变薄、针状组织变细,等轴状颗粒增多。由图6置氢TC4钛合金粉末模压1 400℃烧结体真空退火后SEM显微组织可知:随着置氢量的增加,烧结体组织晶粒内部出现再结晶,由氢化-脱氢TC4合金粉末烧结体中存在的原始晶界变得模糊,晶粒发生破碎,新生晶粒晶界愈发清晰,晶粒形状向等轴状转变,且越来越多,晶粒尺寸越来越小,从而有利于烧结体力学性能的提高。即若以模压成形烧结体组织形貌为评价指标, TC4合金粉末置氢量达到 0.42%时,其固结温度可降低100℃。

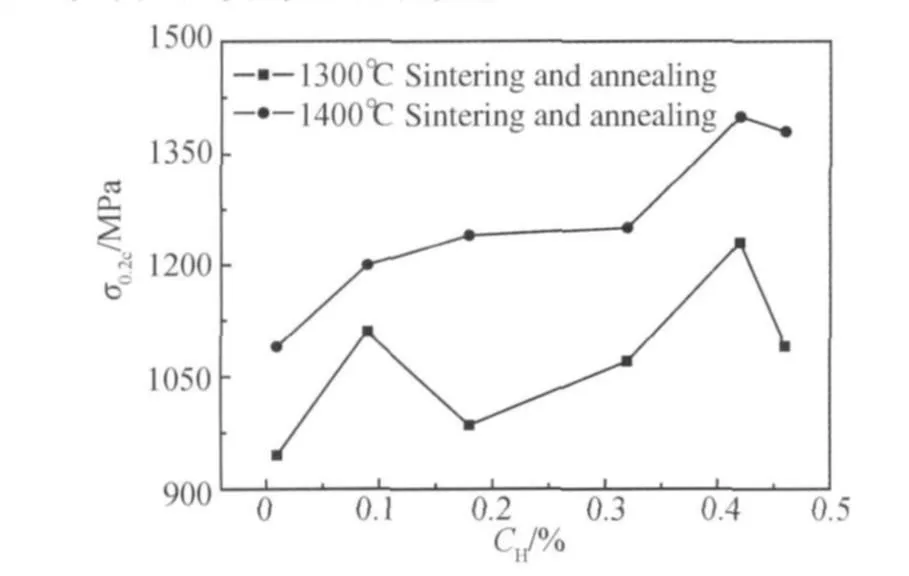

2.3 模压成形烧结体退火后压缩屈服强度

由图7置氢TC4合金粉末模压成形烧结体退火后压缩屈服强度σ0.2c(MPa)和置氢量的关系可知:随着置氢量的增加和烧结温度的升高,置氢TC4合金粉末模压成形烧结体退火后压缩屈服强度均呈逐渐增大趋势,其中置氢量0.42%粉末烧结体退火后的屈服强度最高,且烧结温度为 1 300℃时,置氢量0.42%TC4粉末烧结体退火后压缩屈服强度与烧结温度为1 400℃时,置氢量0.32%TC4粉末烧结体退火后压缩屈服强度基本相近,且明显好于烧结温度1 400℃时置氢量0.09%和0.18%TC4粉末及氢化-脱氢TC4粉末烧结体退火后的压缩屈服强度,即若以压缩屈服强度为评价指标,TC4合金粉末置氢量达到0.42%时,其固结温度可降低100℃。这与其致密化程度最高、显微组织形态、晶粒尺寸及组织均匀化程度等密切相关。

图7 置氢TC4合金粉末模压成形烧结体退火后压缩屈服强度σ0.2cig.7 Compressive yield strength of TC4 alloy by die forming, sintering and annealing using hydrogenated powder

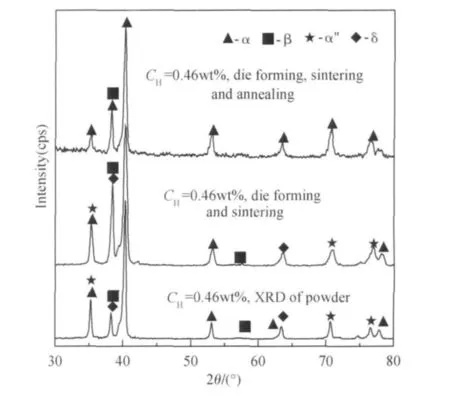

2.4 模压成形烧结及退火后相分析

图8为置氢量0.46%TC4合金粉末模压成形1 400℃烧结体及其烧结体退火后XRD比较图。由图8可知:置氢量0.46%TC4合金粉末模压成形烧结体相组成与原始粉末的相组成基本相近,其合金粉末模压成形烧结体退火后相组成则发生了明显的改变,主要由 α相和 β相组成,在原始粉末体和模压成形烧结体中存在的 α"相和 δ氢化物消失,相组成与置氢量0.01%TC4合金原始粉末相组成相近[10]。

置氢量0.46%TC4合金粉末模压成形烧结体真空退火后试样,经氢氧检测得到的氢含量为 119 ppm(0.0 119%),符合钛合金安全使用标准[12]。图8结果分析和氢氧测定结果表明:置氢 TC4合金粉末模压成形烧结体中的氢含量与原始粉末的置氢量相近,置氢 TC4合金粉末模压成形烧结体经真空退火后,其氢含量达到安全浓度。

图8 置氢量0.46%TC4合金粉末模压成形1 400℃烧结体及其退火后XRD比较图Fig.8 XRD comparison of TC4 alloy by die forming, sintering and annealing using hydrogenated powder

3 置氢钛合金粉末模压成形-烧结改性机理分析

由以上分析可知:随着置氢量的增加和烧结温度的升高,置氢 TC4合金粉末模压成形烧结体密度及其真空退火后组织状态、力学性能在一定程度上都得到了改善和提高,达到了置氢增效、改性的目的。

究其原因:一方面,临时合金元素氢是钛合金的β相稳定元素,少量氢的合金化作用,即可增加合金中的 β相含量,导致合金热变形及加工时流动应力降低;另一方面,氢在钛中的自扩散和溶质扩散能力较高,尤其是在 β相内的扩散能力更高,加速了合金元素的扩散,氢原子在钛合金中的间隙固溶,造成晶格间畸变能的增加,使得钛中的空位浓度和位错增加,从而降低了原子间的结合能,减小了扩散激活能,提高了扩散协调变形能力,使得钛原子及溶质原子的自扩散系数增大,晶体中具有这种超额能量的原子数将增多,显然,置氢量越大,固结温度越高,这种脱位的原子就会越多,空位就越多,烧结颈长大速率将增大,使得烧结体相对密度增大;此外,由于氢的扩散解析作用和间隙固溶而致钛中的空位浓度和位错增加,增大了钛的表面活性,降低了烧结过程的自由能[2],这些都增大了原子的自扩散系数,增加钛原子的扩散速度,所以在相同的烧结温度条件下,会使烧结时间缩短,从而利于烧结。

另外,氢是钛合金的共析合金化元素,氢的合金化导致发生共析相变βH→αH+TiHx,同时,置氢钛合金粉末烧结制件在真空退火除氢的过程中又会发生TiHx→α+H2等相变,这些相变也都将有利于置氢钛合金粉末烧结体内再结晶的发生及晶粒的破碎,从而使置氢钛合金粉末模压烧结制件具有较低的孔隙率、均匀细小的微观组织和较高的力学性能。

综上所述,置氢钛合金粉末模压成形-烧结工艺是在室温模压和常压保护气氛烧结条件下,利用了氢原子的合金化作用改善了钛合金粉末本身的物理特性和加工性能,加快了钛合金粉末原子颗粒的扩散速度实现固结的,从而来达到改善粉末固结成形工艺和制件组织性能目的的。

4 结论

通过对置氢 TC4钛合金粉末模压成形-烧结后组织性能的研究结果表明:当置氢量达到 0.42%时,置氢 TC4合金粉末模压成形温度可降低100℃左右。具体结论如下:

(1)随着置氢量的增加和烧结温度的升高,置氢TC4合金粉末模压成形烧结体致密度均呈逐渐增高趋势;置氢TC4钛合金粉末模压成形烧结体由明显的孔洞和连通孔隙逐渐变为闭合孔隙,孔洞数量减少,烧结体组织由明显的魏氏体组织向双态的过渡状组织转化,片层状组织尺寸变薄、针状的组织变细、等轴颗粒组织愈来愈多。

(2)随着置氢量的增加和烧结温度的升高,置氢TC4合金粉末模压成形烧结体退火后组织较退火前发生了明显的均匀化和细化,等轴晶粒增多;置氢TC4合金粉末模压成形烧结体退火后压缩屈服强度均呈逐渐增大趋势。

(3)置氢TC4合金粉末模压成形烧结体的氢含量及相组成与原始粉末基本相近,且无其它元素污染的情况,真空退火除氢后氢含量则达到了安全使用水平,其中置氢量0.42%TC4合金粉末烧结体致密效果好、力学性能高。

[1]GUOS B,QU XH,DUAN BH,et al.In fluences of sintering time onmechanicalproperties of Ti-6Al-4V compacts by metal injection molding[J].Rare Materials and Engineering,2005,34(7):1123.

[2]侯红亮,李志强,王亚军,等.钛合金热氢处理技术及其应用前景[J].中国有色金属学报,2003,13(3):533.

[3]苏彦庆,骆良顺,毕维升,等.置氢对Ti6Al4V合金室温组织的影响[J].材料科学与工艺,2005,13(1):103.

[4]KERR,SMITH PR.Hydrogen as an alloying element in titanium[C]//Titanium'80 science and technology Proceeding of the fourth international conference.Warrendale, 1980:2477.

[5]ELIEZER D,ELIAZ N,SENKOV O,et al.Positive effects of hydrogen in metals[J].Materials Science and Engineering,2000,280(2):220.

[6]ZHANGSQ,ZHAO LR.Effectofhydrogen on the superplasticity and m icrostructure of Ti-6Al-4V alloy[J].J of Alloys and Compounds,1995,218(2):233.

[7]赵嘉琪,南海,黄东.氢合金化钛合金粉末成形制件技术的发展[J].特种铸造及有色合金,2007,27(8):593.

[8]AZEVEDO CR F,RODRIGUESD,BENEDUCE N F.Ti-Al-V powder metallurgy(PM)via hydrogenation-dehydrogenation(HDH)process[J].Journal of Alloys and Compounds,2003(353):217.

[9]喻岚,李益民,邓忠勇,等.采用氢化-脱氢(HDH)钛粉和氢化钛粉制备MIM Ti-6Al-4V合金[J].稀有金属材料与工程,2005,34(10):1622.

[10]田亚强,陈晓辉,侯红亮,等.置氢对 TC 4合金粉末物理性能和压制性能的影响[J].北京科技大学学报, 2008,30(8):893.

[11]果世驹.粉末烧结理论[M].北京:冶金工业出版社, 1998:15.

[12]龚沛.TC4钛合金氢处理过程中的组织演变[D].哈尔滨:哈尔滨工业大学,2005:11.