立式风洞风扇电动机通风系统设计与应用

熊建军,马 军,蒋开宇,刘 蓓

(中国空气动力研究与发展中心,四川 绵阳 621000)

1 基本情况

Ф5米立式风洞是我国自行设计建造的第一座大型立式风洞,采用单回流形式,圆形开口试验段,试验段风速范围5~50m/s,主要用于开展飞机尾旋、降落伞、旋转天平、直升机垂直升降等试验技术研究。风洞动力为一台1800kW交流立式鼠笼异步电动机(以下简称风扇电动机),安装在离地15m高的封闭整流罩内,采用中压变频调速控制,驱动风扇叶片旋转产生气流。风扇电动机运行时产生定子铜耗、转子铜耗、铁耗及附加损耗等,这些损耗转变成热量,使风扇电动机各部件发热、温度升高。风扇电动机中某些部件,特别是绝缘体,只能在一定的温度范围内安全可靠工作,同时温度升高会导致风扇电动机效率降低。为了保证风扇电动机安全运行,需要配套通风冷却系统,将风扇电动机运行产生的热量及时散发出去,使其在允许的温度范围内运行。

2 其他低速风洞通风系统现状

风扇电动机作为风洞的心脏部位,其性能直接影响风洞安全稳定运行。受建设年代、技术条件等影响,其他现有风洞通风冷却系统现状如下:

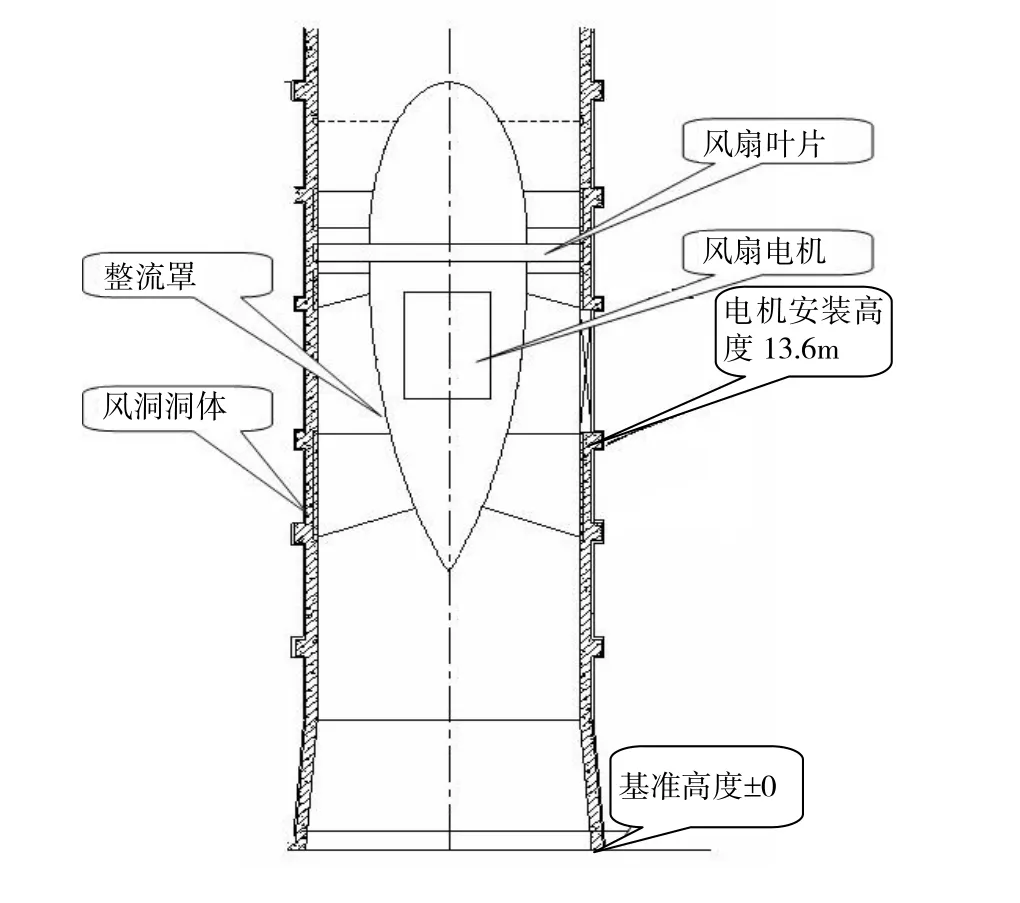

(1)风扇电动机安装环境封闭,散热条件差。在其他低速风洞中,考虑风扇电动机维护,少数低速风洞的风扇电动机安装在风洞洞体外,通过长轴或扇齿驱动。长轴驱动带来振动问题不容忽视;扇齿换向降低效率,同时设备和土建成本高。考虑上述因素,设计时将立式风洞风扇电动机安装在风扇段内,但同时又带来散热等其他问题。为保证风洞流场性能,风扇电动机安装在离地 15m高的风洞洞体密闭的整流罩内,空间狭窄,散热条件差。风洞电动机安装位置如图1所示。

(2)风扇电动机变负载运行,风扇电动机转子两端装设风扇的常规方法不能满足冷却要求。风洞试验每次运行时间几分钟,风扇电动机频繁起停,且不同的试验项目要求风扇电动机转速不同。如立式风洞尾旋试验要求风扇电动机120r/min左右,对应风扇电动机功率不到 100kW;跳伞训练要求风扇电动机340r/min左右,对应风扇电动机功率达到1200kW。

图1 风洞电动机安装位置

(3)传统通风机控制方法常出现“大马拉小车”的现象。系统设计过程中,通风机一般按照风扇电动机额定工况选用通风机,同时通风机风量和风压考虑了一定的备用系数。但立式风洞风扇电动机处于变负载运行,负载变化直接影响风扇电动机的发热,负载越轻,发热量越小,负载越重,发热量越大。在其他风洞风扇电动机通风冷却系统中,通风机功率从几十千瓦到上百千瓦,一般采用全压起动、Y/△起动、自藕变压器起动、软起动器等多种控制方式。通风机起动后工频运行,在不同的工况下,为了调节通风机输出风量大小,一般采用安装风门、挡板、进口导流器等方法调节通风量,保证通风机输出风量与风扇电动机需要一致。这种控制方法实质上是改变风道的阻力,为克服风道阻力势必消耗大量的能量,电能浪费严重。同时通风机额定运行噪声大,影响风洞其他岗位人员。

考虑立式风洞现场条件和维护性能,风扇电动机采用外部强迫通风冷却方法,外部自然风经过滤处理,经过通风机驱动,从风扇电动机两端进入转子肋空间、转子通风沟、气隙、定子通风沟,由定子铁心背部再排到出风口,以此保证风扇电动机运行时产生的热量能及时带走,确保风扇电动机安全稳定长期有效运行。

3 立式风洞通风冷却系统设计

通风冷却系统主要包括通风管路、通风机和控制系统。

3.1 通风管路

通风管路包括风洞外管道和风洞内管部段。根据《通风与空调工程施工质量验收规范》(GB50243-2002),对于风压超过1500Pa的高压通风管路,最好采用镀锌钢板,钢板风管材料厚度不低于1.2mm。结合现场条件,通风冷却系统风洞外管道采用矩形风管,尺寸 1000mm×800mm,风管采用 2mm厚镀锌钢板焊接制作、连接。

风洞内管部段与风扇段结构有关,采用钢结构件制作。风扇段进风部段入口为两个截面1435mm×170mm的直管道,经过一道直角拐进入扇形腔,扇形腔中有孔板、截面变换和筋板,然后再经过直角拐分成两个截面800mm×360mm的管道进入电机冷却腔。冷却气流在冷却腔与电机进行热交换后进入出风管,最后分流成三个管道排入大气。出风部段结构与进风部段类似。

外部自然风经带钢丝网百叶窗初步过滤,再经过36目不锈钢网除尘过滤后进入离心通风进风口,离心通风将过滤的空气送入风洞外主管道,主管道分二支路送入风洞内管部段,再经电机进风口过滤网后送入电机冷却腔,最后沿出风管道自然排出电机外。

3.2 通风机选择

通风机选型与风量和管路压力损失密切相关。依据风扇电动机设计制造单位提供的技术资料,冷却风量不小于4m3/s,供风管风速控制在10m/s左右,气流经过电机冷却腔的压力损失为ΔP电机腔=700.0Pa。气流在风管内压力损失主要由直管道损失、截面突变损失、截面渐变损失、汇流及分流损失、孔板损失和配流箱损失等组成。经计算,各管段风阻依次为:进风段压力损失 ΔP进风道=617.0Pa;出风管段压力损失 ΔP出风道=617.0Pa。

根据以上参数,通风机选用三相交流变频调速离心式通风机,风机型号 4-72-11NO8C,最大风量Q=17643m3/h,风机功率P=22kW,风机全压H=2478Pa,风机转速n=1600r/min。

通风机安装在风洞厂房三楼,为减轻振动及消声,通风机按照国标配套安装减震台座,风机房由建筑专业考虑消音装修,并设隔音密闭门。

3.3 通风机控制系统设计

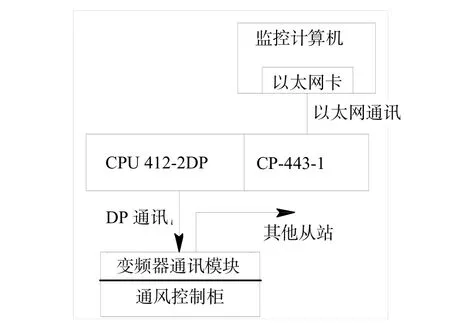

根据风扇电动机运行工况和风洞运行流程,风洞试验期间,通风机一般都是班前起动,中途不停车,当班结束通风机停车。由于风洞试验变换模型状态频繁,风扇电动机间隙工作,因此通风机并不需要连续运行。风扇电动机运行时,直接反映是定子绕组温度升高。定子绕组温度与环境温度、负载类型、运行条件等参数有关,在其他条件相对稳定条件下,定子绕组温升与电流平房成正比。通风机控制系统设计中,采用交流变频调速方案,在风扇电动机定子绕组上安装温度传感器Pt100,感知定子温度信号,并将温度信号送入控制系统,系统根据风扇电动机定子温度变化,分析计算通风机运转频率,经过网络通讯,将通风机运转频率输出至变频器,从而控制通风机风量大小。为提高控制系统自动化程度,将通风机控制系统嵌入动力监控系统自动化环境,利用动力监控系统的 PLC、通讯网络,以S7-400为主站,通风控制变频器为从站。通风冷却系统既是一个独立的子系统,又可与动力监控系统通讯,实现本地/远程、变频/工频切换控制通风机。控制系统结构如图2所示,系统网络结构如图3所示。

图2 通风控制系统结构框图

图3 通风控制系统网络结构

3.3.1 变频器选型

通用变频器分为三种类型。普通功能型u/f控制变频器,具有转矩控制功能变频器和矢量控制功能变频器。根据通风机控制系统技术要求,通风机为风机负载,低速下负载转矩较小,随转速升高,负载迅速增加。考虑系统后期扩展及通讯协议,通风机控制变频器采用西门子MM440矢量控制通用变频器。MM440变频器采用高性能的矢量控制技术,具有良好的动态特性,满足广泛的应用场合。变频器型号6SE6440-2AD32-2DA1,适配电机功率22kW,与通风机驱动电机功率一致。同时配置DP通讯模板,将通风机控制系统作为子站嵌入动力监控系统。

3.3.2 监控系统

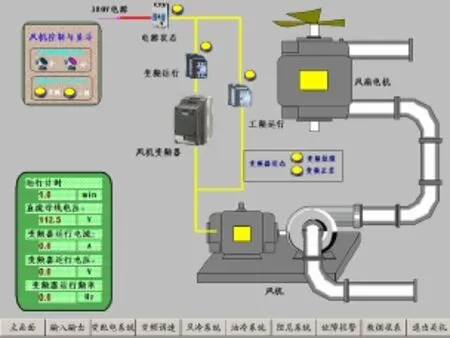

动力监控系统分两级网络实现,PLC与通风机控制变频器之间通过Profibus-DP协议通讯,实现现场监控,PLC与监控计算机之间采用工业以太网通讯。PLC控制程序采用西门子编程软件STEP7 V5.4编写,监控程序用WinCC V6.2中文版开发工具包设计。通风机控制程序作为一个功能块 FC,由 PLC控制程序组织块OB1调用。监控软件完成组态参数初始化、运行控制、变频器状态参数以及风扇电动机定子绕组温度监控,操作人员通过键盘和鼠标完成各种功能,监控画面简单、实时、直观。在风扇电动机不同运行状态,通风机控制系统通过监控程序和PLC控制程序,用中断采集方式实现通风机机冷却风量控制,用中断通讯方式实现监控操作命令的接收,用查询方式实现通风机运转频率的实时修正。通风机监控界面如图4所示。

为保证风扇电动机散热,系统调试阶段,在不同运行工况下,分段标定定子绕组温升与进风口、出风口温升的函数关系。由于风扇电动机定子绕组温升有滞后效应,控制系统采用二次拉格郎日插值预估方法进行滞后补偿,将采样周期、滞后时间代入插值公式,得到定子绕组温度预估值,提前改变通风机运转频率,更好地满足风扇电动机通风冷却要求。

3.3.3 变频器参数设置

MM440变频器有上千个参数,大部分参数采用缺省设置。为满足通风机控制系统要求,要针对系统特点设置参数,主要有电机参数、总线地址、命令源、频率设定值选择等。以下针对本地/远程控制参数设置重点说明。

控制系统要求有远程/本地控制功能,变频器两套参数依据开关SA选择。本地手动时,主回路电源接触器合分闸由柜内按钮 SB1、SB2控制,变频器启停由操作面板控制,频率设定值P1000(0)设值2,由模拟输入通道给定。远程自动控制时,主回路电源接触器分合闸受外部PLC接点控制,变频器启停受人机界面启动/停止按钮控制。P0810确定读入位0的命令源,设定值为722.0,依据数字输入1电平激活命令数据组(CDS)。数字输入1受本地/远程切换开关控制。开关SA转换至远程时,KA1带电,数字输入1通道为1,激活命令数据组CDS1,选择变频器第2命令组,变频器命令源P0700(1)=6,由COM链路的通讯板(CB)设置;频率设定值选择P1000(1)=6,频率设定值通过COM链路的CB设定。开关SA转换至本地时,KA1不带电,数字输入1通道为0,激活命令数据组CDS0,选择变频器第1命令组,变频器命令源P0700(0)=1,命令源由BOP设置。频率设定值选择P1000(0)=2,频率设定值通过模拟输入1设定。

图4 通风机监控主界面

改变P0700参数,将使所选项目的全部设置复位为工厂的缺省值。如将设定值由1改为2时,所有的数字输入都将复位为缺省的设置值,需要再次按要求设置。

4 系统应用

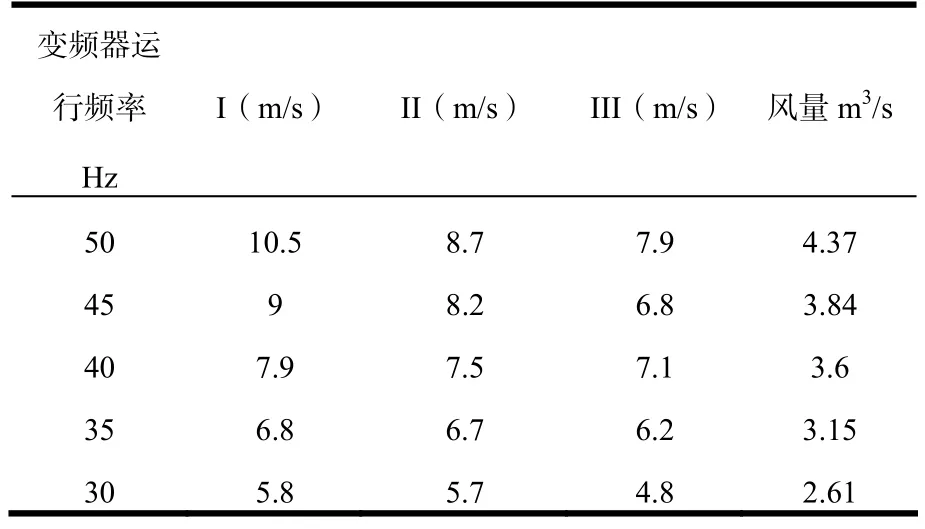

系统安装调试后,在三个出风口,用手持式风速仪测量各出风口气流速度,从而计算通风系统冷却风量。经测量,通风冷却系统通风量、气流速度均达到技术指标要求。从风扇电动机定子绕组温度和通风机运转频率监测数据看,通风机运转频率随定子绕组温度变化,保证了通风冷却效果,风扇电动机温度相对稳定。通风机运行频率与通风量、出风口风速测量见表1。

经测试,当通风机停车,变频器处于无功率输出状态时,受同级电网谐波干扰影响,直流母线电压超过600V甚至更高,影响变频器安全运行。为解决该问题,风扇电动机运行期间,通风机运转速度跟随负载和定子温度变化;风扇电动机停车后,通风机以10Hz频率运转,带走风扇电动机余热,又可克服同级电网谐波干扰对变频器直流母线电压的影响。

表1 通风机运行频率与通风量、出风口风速记录

5 结论

系统投运三年来,运行稳定可靠,各项技术指标达到设计要求。与其他风洞风扇电动机通风系统比较,综合效益明显,主要体现在以下四方面:

(1)该系统通风机功率22kW,按照该控制方法,每年节约电费近3万元,一年即可收回项目投资,符合国家节能减排政策。

(2)提高了通风机控制系统自动化水平。系统嵌入动力监控系统自动化环境,采用网络通讯、PLC控制和组态监控,勿需单独操作。

(3)改善了通风机的起动条件,减小起动冲击电流,减少驱动皮带的磨损,延长了设备寿命。

(4)降噪效果明显。通风机工频运行时,周边5米范围内噪声达到85dB,采用该控制方案后,通风机运转频率随风扇电动机转速和定子绕组温度变化改变。风扇电动机停车后,通风机10Hz频率运行,环境噪声降到55dB以下,改善了操作人员工作环境。

[1]熊建军. 立式风洞风扇电动机通风系统研制技术总结[R]. 中国空气动力研究与发展中心低速所.2007.

[2]盖仁栢. 通风与空调安装工程[M]. 北京:机械工业出版社, 2003.