VL型伸缩式等速万向节运动分析与仿真

齐朝晖,王刚,张志刚

(大连理工大学 工业装备与结构分析国家重点实验室,辽宁 大连 116024)

VL型伸缩式等速万向节自发明以来,许多学者对其做了大量系统、深入的研究。文献[1]描述了不同类型等速万向节的形式。文献[2]研究了VL型伸缩式等速万向节的沟道在运动过程中的空间几何关系。文献[3]在静态情况下做了VL型伸缩式等速万向节的接触应力分析。文献[4]建立了固定端球笼式等速万向节的运动学模型。文献[5]利用ADAMS仿真软件,建立了万向节的运动学模型。文献[6]利用ADAMS的接触分析模块,对万向节进行了接触力学分析。文献[7]利用ADAMS仿真软件建立了万向节的动力学模型,与试验结果进行了比较。文献[8]利用CATIA和ADAMS仿真软件平台,对等速万向节进行了多体系统动力学仿真分析。文献[9]从几何结构上研究了轴向移动式万向节的等速性原理。文献[10-12]研究了万向节形成轴间角的原理以及沟道倾斜角对轴间角的影响。

文中运用刚体运动学相关理论,给出了万向节零件的相对运动规律和每个钢球球心在沟道约束下的运动学微分方程。利用所得结果,分析了星形套相对筒形壳轴向移动和转动的规律以及每个钢球球心的运动规律。最后,数值仿真结果验证了所提方法的正确性。

1 钢球球心运动学方程

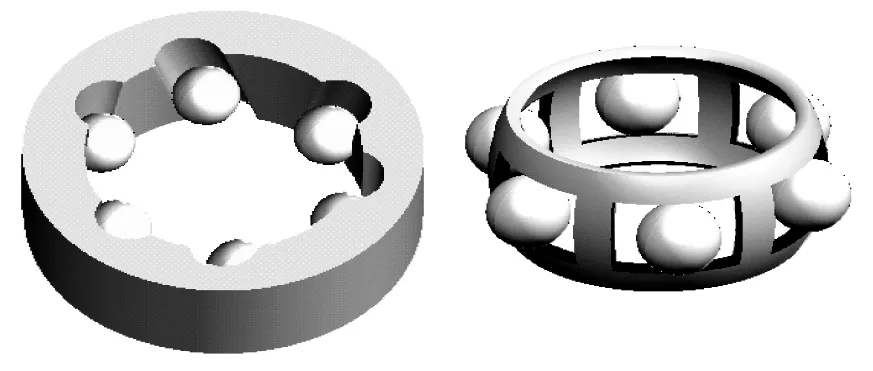

如图1所示,VL型伸缩式等速万向节由筒形壳、钢球、保持架以及星形套组成,筒形壳和星形套上分别有6条交叉沟道,6个钢球在交叉沟道内运动。为了便于描述沟道,定义钢球球心在沟道内走过的轨迹为相应的沟道曲率中心曲线。星形套在筒形壳内既可沿轴向移动也可小幅转动。

图1 VL型等速万向节及其连体坐标系

图2 VI型等速万向节全局坐标系

(1)

筒形壳绕旋转轴(输出轴g3)转过θ2角后,筒形壳上连体坐标系的单位矢量可以用全局坐标系单位矢量表示为

(2)

(3)

式中:ε为沟道曲率中心曲线倾斜参数;角标i表示第i条沟道,i=1,…,6。

图3 展开后星形套上的沟道曲率中心曲线

同理,筒形壳第i条沟道曲率中心曲线展开后也为一条斜线,该斜线与所在矩形面竖直线的夹角为

(4)

(5)

同理,位于筒形壳上第i条沟道内的钢球球心在全局坐标系下的矢径为

(6)

(7)

(8)

cos ϑi=0,

(9)

由(7)~(8)式可得

(10)

同理,利用第i+1对内、外沟道曲率中心曲线相交条件,则有

(11)

(12)

由此可得:星形套转动中心与几何中心之间的距离与其到筒形壳几何中心的距离相等。

从而由(8)式可得

(13)

只要(12)~(13)式成立,描述任意一对沟道曲率中心曲线相交条件的(7)~(8)式也自然满足,说明(12)~(13)式为VL型伸缩式等速万向节的共性。在此基础上,(9)式可以简化为

(14)

(14)式描述了钢球球心在沟道内的具体位置,一般情况下其解是存在的,说明钢球球心在内、外沟道内的运动轨迹曲线是相交的。但是如果6个交点不在同一平面内,则星形套不能相对于筒形壳转动。

第i对内、外沟道曲率中心曲线交点相对于星形套转动中心的矢径为

(15)

筒形壳几何中心到星形套几何中心的矢径为

(16)

二者的点乘为

(17)

将(14)式代入(17)式可得

ri·n=0。

(18)

由于(18)式对6对沟道皆成立,说明每对沟道曲率中心曲线交点都位于一个过星形套转动中心O并以n为法线(O0Oi矢量方向)的平面内,如图2所示。

由于OO0=OOi,O0Oi中点C与O的连线也与n垂直,因而OC也在沟道曲率中心曲线交点所在平面内,即钢球球心分布面平分输入、输出轴之间的夹角。由于钢球球心同时在2个半径相同的圆柱面上,则钢球球心必然在它们之间的椭圆交线上。

以上分析说明,只要交叉沟道为满足(3)~(4)式的螺旋沟道,输入角与输出角必然相等。值得说明的是:实际中为便于加工,螺旋沟道常常由直沟道代替。但文中分析表明:只有当轴向行程与筒形壳半径相比较小时,这种近似才合理。

所有钢球球心分布在一个以星形套转动中心为中心的椭圆上,该椭圆所在平面平分输入、输出轴夹角;钢球球心沿内、外沟道移动量相等,方向相反。

如果分析钢球球心的运动速度,需对(14)式求时间的导数,从而得到相应的速度方程为

(19)

2 仿真系统

利用以上分析结果,自主开发了VL型伸缩式等速万向节运动分析软件。该软件可对VL型伸缩式等速万向节各个零件进行参数化建模,通过求解钢球球心运动学微分方程,可以得到钢球球心在空间的位置。该软件可以动画显示万向节各个零件及其组合的运动,使得设计人员可以详细观察钢球与星形套、保持架以及筒形壳之间的相对运动,检查和分析各零件运动的相容性,尤其是钢球与内、外沟道的接触。

图4为通过参数化建模所得的筒形壳的三维数字化模型以及组装后的万向节数字化模型。

图4 参数化建模

图5为钢球相对于筒形壳和保持架运动的动画仿真截图。动画仿真可在同一窗口内显示万向节任意零件及其组合的运动。如果沟道设计和各零件尺寸不协调,这些问题就会在动画显示过程中被发现,通常表现为某个钢球侵入或偏离沟道。

图5 钢球运动的动画仿真

3 数值算例

选取钢球直径为20 mm的VL型伸缩式等速万向节进行算例分析,由文献[13]查得其主要参数,见表1。设输入轴以1 rad/s匀速转动,轴间角由0°经过5 s匀速变化到15°后保持不变,在此期间星形套沿轴向匀速移动15 mm,利用上述方法对万向节各零件运动进行仿真,仿真时间为20 s。

所有钢球都位于万向节的沟道中,从筒形壳轴向看,所有钢球球心都位于一个圆弧上。在全局坐标系下(图2),钢球球心g1和g2方向位移始终呈周期性变化。但是由于轴间角和轴向位移,钢球球心g3方向的位移是不规律变化的。选择初始时刻球心位于g1轴正方向的钢球为1号并逆时针编号,如图2所示。为了清晰的比较又不至于曲线过多,选取了部分钢球球心g3方向的位移曲线,如图6所示。

表1 万向节主要尺寸参数

图6 钢球球心轴向位移

前5 s时间内,由于轴间角和轴向位移都是由0逐渐增大的,所以钢球球心g3方向位移是非稳定的。当轴间角稳定且无轴向移动后,钢球球心沿轴向的位移开始呈周期性变化,且均值即为最大轴向移动量的一半(7.5 mm)。这也验证了所有钢球球心的转动中心是星形套几何中心和筒形壳几何中心连线的中点,可为筒形壳和星形套轴向尺寸的设计提供参考。

图7为各钢球球心在沟道中的弧线位移,由图可见:钢球球心相对内、外沟道的位移大小相等,方向相反。前5 s内,由于轴间角和轴向位移都是变化的,钢球在沟道内的弧线位移呈非周期性变化;当轴间角稳定且无轴向移动后,钢球球心相对内、外沟道的位移均呈周期性变化。

图7 钢球球心相对内、外沟道位移

万向节的沟道长度应保证钢球始终在沟道内运动,同时筒形壳和星形套的宽度也要与之协调。因此,设计沟道时应保证钢球沿沟道的最大位移小于沟道的长度。观察图7中各曲线的峰值就可以得到这些参数。

保持架的6个窗孔中心位于保持架中分面内的一个圆上。当星形套相对筒形壳没有转动和轴向移动时,它们分别与6个钢球球心重合。由于钢球的直径与保持架窗孔的宽度相同,所以,星形套在筒形壳内运动的过程中,保持架中分面始终与钢球球心分布面重合。

图8为不同时刻6个钢球球心的空间位置,由图可见:6个钢球的球心始终在同一平面内,该平面与g1g3平面的夹角为万向节轴间角γ的一半,钢球球心轨迹为该平面与筒形壳沟道曲率中心曲线所在圆柱面的交线。所以,轴间角为0时(t=0),球心轨迹为一圆弧;在轴间角不为0时(t=3,7 s),钢球球心的轨迹为一椭圆。该平面与g3轴的交点即为钢球球心轨迹的中心。

图8 钢球球心轨迹

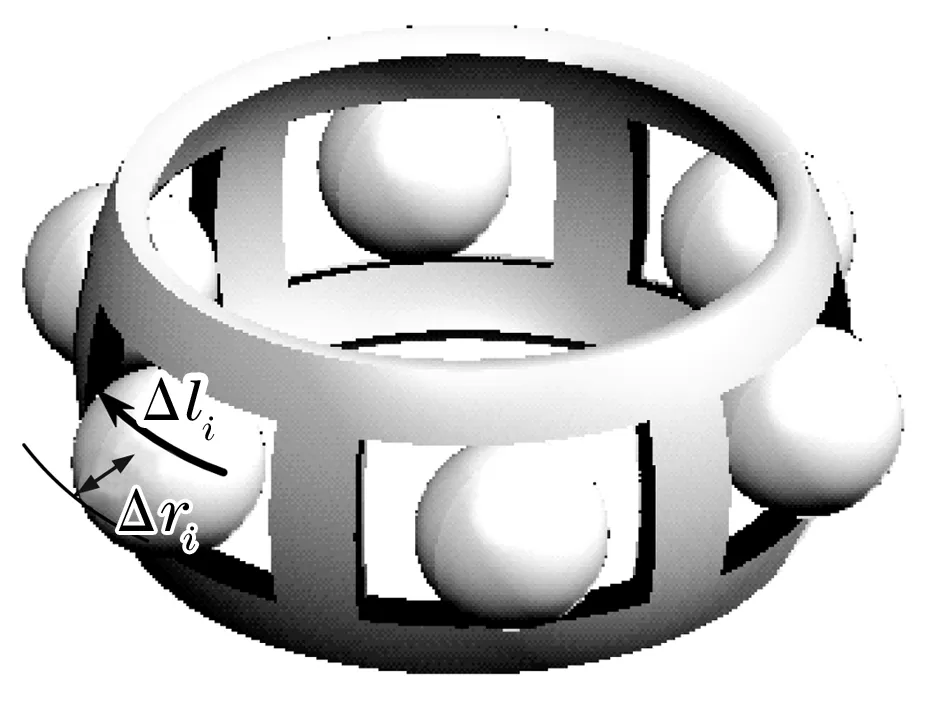

由于轴间角不为0时,钢球球心分布在一个椭圆上,因而钢球球心相对保持架窗孔存在径向和周向摆动,如图9所示。为避免钢球脱离保持架,径向摆动位移 Δri不能过大;为避免保持架窗孔与钢球之间频繁的摩擦产生接触磨损,周向位移Δli的最大值应小于保持架窗孔长度。

选取部分钢球球心的Δri,Δli进行分析。图10为钢球球心相对保持架窗孔中心的径向位移Δri。

图9 钢球球心相对保持架窗孔中心的位移

图10 钢球球心相对保持架窗孔中心的径向位移

在有轴向移动和轴间角变化的前5 s内,径向位移Δri是非周期变化的;当轴间角和轴向位移稳定后才呈周期性变化,且周期与输入轴转动的周期相同,径向最大位移值为0.30~0.35 mm。设计保持架厚度时,应参考这组数据。

图11是钢球球心相对保持架窗孔中心的周向位移Δli,由图可见:在有轴向移动和轴间角变化的前5 s内,钢球球心周向位移是非周期变化的;当轴间角和轴向位移稳定后也呈周期性变化,其变化周期与输入轴转动周期相同。周向最大位移值为3.0~3.5 mm,其与径向位移相比幅值较大,在运动过程中两个相邻钢球表现为时而靠近时而远离,应该保证钢球发生的最大周向位移小于保持架窗孔的长度。

图11 钢球球心相对保持架窗孔中心的周向位移

图12为星形套相对筒形壳产生不同轴向位移时对应的1号钢球球心相对于其所在保持架窗孔中心的周向位移。不同轴向位移下,轴间角均由0经过5 s匀速变化到15°后保持不变。

图12 1号钢球相对保持架窗孔中心的周向位移

从图12中可见:星形套的轴向位移越大,钢球球心相对于其所在保持架窗孔中心的周向位移也越大。因此,必须保证万向节发生最大轴向位移时钢球的周向位移小于保持架窗孔长度。由于周向位移较大,保持架窗孔的宽度应略大于钢球直径,这样钢球在相对保持架窗孔运动的过程中不至于接触过紧而使摩擦力过大。

4 结论

(1) 钢球所在沟道曲率中心曲线为半径相同的圆柱面上的螺旋线;内、外沟道曲率中心曲线倾斜角大小相等,方向相反;内、外沟道中,相邻沟道曲率中心曲线倾斜角大小相等,方向相反。

(2) 星形套转动中心与星形套几何中心之间的距离与其到筒形壳几何中心的距离相等,星形套的转动中心并不是筒形壳的几何中心。钢球球心始终分布在以星形套转动中心为中心的椭圆上,椭圆所在平面平分输入、输出轴夹角。

(3) 钢球球心沿星形套和筒形壳沟道的相对位移大小相等,方向相反,并以输入轴的转动周期变化。沟道长度需保证钢球球心产生最大位移时仍位于沟道内。

(4) 星形套的轴向位移越大,钢球球心沿保持架窗孔中心的周向位移也越大。因而保持架窗孔长度必须与万向节最大轴向位移相匹配,由于窗孔长度不能无限增大,所以最大轴向位移又受保持架窗孔长度的限制。