多品种小批量元器件的统计过程控制

康 蜜,赵金丹

(1.中国电子科技集团公司第47研究所,沈阳 110032;2. 中国联通(集团)有限公司辽宁省分公司,沈阳 110031)

1 引言

SPC原理是根据数理统计分析理论,对连续采集多批的工艺参数数据进行定量统计分析,对工艺过程是否处于统计受控状态作出定量结论,当出现工艺能力下降,工艺过程失控或有失控倾向时,立即发出警报,及时提示生产方查找原因,采取纠正措施,使工艺过程始终处于统计受控状态,为生产高质量水平的产品提供保障。在国际上SPC技术早已在大规模生产的传统工业中得到广泛应用,并且由于低投入、高产出的技术特点产生过巨大的经济效益,虽然电子工业尤其是元器件生产中存在很多不同于传统工业的特殊问题,但从20世纪80年代中期开始SPC技术也在元器件生产中得到普遍应用,使产品在统计受控的高水平生产线上生产,从而具有较高的内在质量和可靠性。SPC技术通常应用于大规模生产,拥有充足的数据源,为数据分析提供足够样本,为分析工艺过程是否处于统计受控做出科学判断。但在我国很多元器件生产企业都存在多品种、小批量的订货情况,如何对多品种、小批量的生产过程进行统计过程控制,如何解决小批量生产数据量不足的问题,如何使小批量产品具有像大批量产品同样的质量和可靠性,以及如何根据用户要求提供元器件生产过程中的质量波动数据,成为要解决的问题。

2 SPC技术概述和常规控制图

2.1 SPC技术概述

工业生产中,即使宏观的工艺条件未有变化,但是影响产品质量水平的5MIE因素绝对保持不变是不可能的,即表征工艺结果的工艺参数是存在波动的。从数理统计角度分析,波动原因分为随机原因和异常原因。

随机原因不可避免,始终存在,这类原因对工艺参数的影响具有偶然性、不确定性,但总体遵循一定统计规律。

异常原因只有在其存在时才会对产品生产过程起作用。实际生产中,可以通过对表征工艺结果的工艺参数数据进行定量分析,来判断工艺过程是否出现异常,是否存在影响工艺结果的异常原因。若工艺过程只存在随机原因,不存在异常原因,表征工艺结果的工艺参数数据服从同一种分布,则称工艺过程处于统计受控状态,这就是对产品生产制造过程引入统计过程控制SPC(Statistical Process Control)的过程。

SPC原理是根据数理统计分析理论,对连续采集多批的工艺参数数据进行定量统计分析,对工艺过程是否处于统计受控状态作出定量结论,当出现工艺能力下降、工艺过程失控或有失控倾向时,立即发出警报,及时提示生产方查找原因,采取纠正措施,使工艺过程始终处于统计受控状态。由此可见SPC技术具有事前预防的作用。

20世纪80年代以前,国际上的元器件生产厂商主要通过检验方式(包括产品筛选及可靠性试验等)保证产品质量,很明显这是一种事后预防的方式。根据元器件失效率随时间变化的“浴盆曲线”显示,筛选试验只能剔除早期失效的产品,不能降低偶然失效期间的失效率,因此通过筛选和检验试验只能提高产品的使用可靠性,并不能真正提升产品的内在质量和可靠性。所以,产品内在质量和可靠性并不是检验出来的,而是设计、制造和管理出来的。

SPC技术是通过对工艺过程进行统计过程控制,使得工艺过程始终处于稳定受控状态,将质量建立在产品内部,真正提升产品质量水平和可靠性。我国在1997年颁布了GJB3014-97《电子元器件统计过程控制体系》国家标准,使得SPC技术在电子元器件行业得到广泛推广和应用。

2.2 SPC技术评价流程

根据GJB3014-97对生产过程实施SPC,需要制定SPC大纲,对生产过程各个方面均要做出规划,技术方面包括确定评价对象、数据采集以及控制图选用三方面。

确定评价对象是指确定关键工序,并且确定关键工序的关键工艺参数。所选定的工艺参数必须能够确实表征工序的运行状态,可以是一个或者多个工艺参数。由于SPC是通过分析参数数据的起伏变化定量判断工艺过程是否处于统计受控,所以要求能够对所选参数进行定量测试取得具体数值,并且测试结果要达到一定的准确度和精密度。

SPC分析的基础是数据,所以对所采集的数据也有一定要求。在分析用控制图阶段,需要积累25批数据(至少20批)。在控制用控制图阶段对采集的每批数据都应进行统计受控状态的分析,对于计量值控制图每批数据个数不应少于5个。如果某些工序只能采集一个数据,则应选用单值-移动极差控制图。对于计数值控制图,所采集每批数据的个数应该足够多,控制图才能正确反映工艺状态,数据采集的方案可以根据生产实际情况确定,比如小容量、高频次数据采集方案或者大容量、低频次数据采集方案。

数据采集之后,就需要选用控制图分析数据,根据数据特点选择合适的控制图才能对采集数据做出正确分析,才能对工艺过程是否稳定受控做出正确判断。

2.3 常规控制图

控制图是在具有控制限的坐标系中用折线表示工艺参数随批次的变化情况,不同的控制图表征的工艺参数特征值不同,绘制控制图的作用是依据数理统计原理,从图上数据点的起伏变化情况,分析数据点和上下控制限的相互关系,从而判断工艺过程是否处于统计受控状态。常规控制图根据工艺参数的不同属性分为计量值控制图和计数值控制图。计量值控制图包括均值-标准偏差控制图、均值-极差控制图、单值-移动极差控制图等,计数值控制图包括计件值控制图(不合格品率控制图和不合格品数控制图)、计点值控制图(单位缺陷数控制图和缺陷数控制图)。

应用常规控制图的前提是工艺参数满足一定条件,比如计量值控制图要求被分析的数据满足IIND条件(Independently & Identically Normally Distributed),即相互独立、同分布条件,计数值控制图根据不同控制图,要求所选择数据满足二项分布或泊松分布,所以应根据工艺参数的分布特点选择合适类型的控制图。在元器件生产中,一部分工艺参数满足IIND条件,比如内引线键合拉力,这类参数可以应用常规控制图分析工艺状态,但也有相当一部分工艺参数不满足IIND条件,常规控制图并不适用此种参数,所以需要使用特殊的SPC控制模块,比如嵌套控制图、回归控制图等。

3 多品种小批量元器件生产存在的统计问题

3.1 数据量不足

统计质量控制和评价技术流程中工艺受控状态定量分析是通过绘制控制图完成的,控制图的作用是从图上数据点的起伏变化情况,以及数据点和上下控制限的相互关系,根据数理统计原理判断工艺过程是否处于统计受控。为保证控制图正常运作,反应出关于生产过程统计受控状态的正确信息,绘制控制图时对所采集的数据有一定要求,包括数据批数及每批所含数据量。

21世纪以来我国航空工业和武器装备行业快速发展,由于产品结构日趋复杂和行业的特殊性,所需元器件的品种及数量飞速增长,对于元器件的需求日趋个体化和多样化,使得元器件生产企业大批量生产过程的比例不断减少,多品种小批量正在成为主要的生产方式。此种方式的主要特点是品种多、批量小、工艺参数多样化及设备调整频繁等,因此给生产方增加了管理和组织难度,影响产品质量的因素也更加复杂。统计过程控制作为过程质量控制的关键技术,主要面向大批量生产,以充足的数据为基础,对同一产品的某一特征值进行控制。而多品种小批量生产方式缺少足够的样本数据,所以传统的统计过程控制方法不能直接有效使用,如何保证此种情况下产品的质量水平,成为要解决的问题。

3.2 工艺参数嵌套特性

半导体元器件生产中经常出现工艺参数嵌套性问题。在微电路生产中与晶片加工有关的工艺参数往往呈现嵌套特点,比如氧化、注入工序等。每一片晶片上的工艺参数(如氧化层厚度等)均服从均值为μd、标准偏差为σd的正态分布,此为一阶嵌套。而同一批次加工中不同位置的晶片之间,每片晶片上的μd又服从另一个均值为μW、标准偏差为σW的正态分布。连续加工多批晶片之间,均值μW又服从另一个均值为μb、标准偏差为σb的正态分布,这就是多阶嵌套。由于工艺参数的嵌套性,这类参数不满足IIND条件,因此不能使用常规控制图对采集数据进行定量分析,如果使用常规控制图会出现统计信息错误,对工序的受控状态做出错误的判断。

4 解决方法

由于多品种小批量的元器件生产存在数据量不足和加工工艺过程中多有工艺参数嵌套性的问题,采用常规控制图分析有可能对工艺过程的受控状态进行误判,所以此种情况下对工艺过程进行统计过程控制应用特殊的SPC模块进行数据分析。对于半导体元器件生产中出现的工艺参数嵌套性问题,解决方法是采用基于嵌套统计原理的嵌套控制图;对于多品种小批量产品数据量不足的问题,解决方法是回归,即将小批量转化为大批量,将短制程转化为长制程。

品种虽然呈现多样化,但加工过程日趋集中化和标准化,生产过程中相同或相似的加工过程比例不断提高,所以对型号不同但结构相似的元器件采用共同数据统计的方法实施SPC控制。影响工艺稳定的关键参数包括操作人员、加工设备、加工工艺和原材料。虽然产品型号不同,但实际生产过程中,很多工序的加工条件相同,比如键合工艺,不论产品本身可实现的功能有多不同,产品均在同样的键合设备上键合,由同一批技术人员操作,采用相同规格、材质及相同原材料来源的键合丝键合,芯片的焊盘加工工艺也相同等,这时可认为此道工序加工出的不同产品的工艺参数服从同一种分布。此时,不同型号产品的键合数据可以共享,共同构成SPC的数据源。但无论哪种影响工艺稳定的关键参数发生变化,都要对参数重新进行评估,看其是否可以同一化。比如键合丝直径改变,相应的键合设备参数也需要调整,此时不能将不同直径的键合丝拉力数据共享,而需要向前寻找相同加工条件的键合数据,但不同数据之间时间间隔过大也是不合适的。

如果某个关键工序统计数据较少,不能提供足够的样品用于测试,即使采用数据共享方法也得不到足够的数据量,这时就要分析是否可以将控制点前推。虽然数据点外推风险较大且理论支持不够,但可以解决本道工序不能提供测试数据或者测试数据量不足的情况。控制点外推的前提是工序加工条件相似,如果不是,要考虑其他方法。

5 嵌套回归控制图的应用

为保证有限批次数据的计算结果能代表母体数据的特征值,在确定控制限时需要积累25批数据(至少20批)。对计量值控制图,即使母体不是正态分布,只要每批数据不少于5个,每批数据的特征值仍近似为正态分布。因此,计量值控制图中每批数据个数不应少于5个。此处不进行嵌套和回归方面数学原理的论述,只利用已知理论演示嵌套回归统一处理数据的流程。以元器件生产中广泛采用的电镀工序为例,对镀层厚度参数进行嵌套回归的统一化处理。采用25批次的样品,每批样品采集10个数据组成SPC分析的一批数据,如表1所示。

表1 SPC分析数据

(1)处理数据:回归。

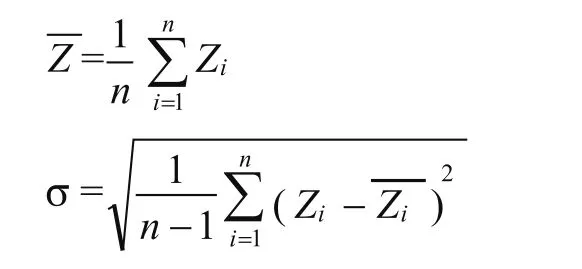

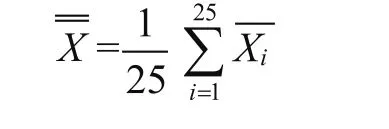

计算镀层A镀层厚度的均值和标准偏差:

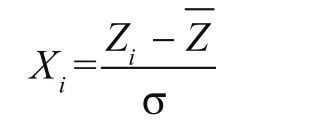

计算镀层A镀层厚度的回归值:

同理计算镀层B的镀层厚度回归值。

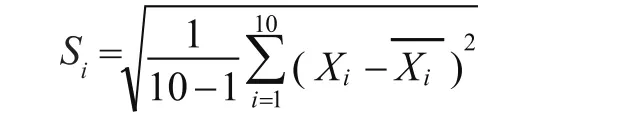

(3)计算每组镀层厚度回归样本的标准偏差Si。

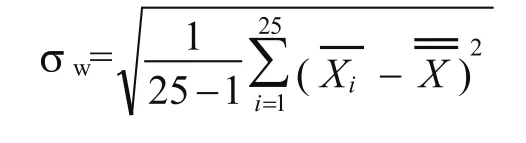

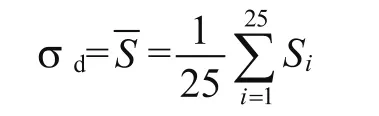

(5)计算全部镀层厚度回归分组样本标准偏差和组内标准偏差。

S控制图:

其中a、b可通过计算得出。

通过专业SPC软件绘制控制图可知,若对镀层厚度参数采用传统的均值-极差控制图,得到的控制图出现很多数据点超出控制限的情况;若考虑参数的嵌套特点采用回归嵌套控制图,可以确认工艺处于稳定受控状态。由此可知,采用错误的控制图分析数据有可能对工艺受控状态进行误判,从而给生产方带来排查工艺失控因素的困扰。

6 结论

在半导体元器件生产过程中经常出现工艺参数嵌套性的问题,选择适合嵌套特性的特殊SPC控制模块对采集数据进行定量分析,可以对工艺过程的受控状态进行正确判断,为保持工艺稳定、提高工艺质量提供保障。

[1]贾新章,李京苑.统计过程控制与评价[M].北京:电子工业出版社,2004.

[2]刘建.小批次元器件SPC过程中嵌套回归方法研究.[J].电子质量,2011(10).