丽水36-1气田开发海底管道铺设的质量控制

王诗鹏 刘 蒙 李希明 梁国庆 贾宏伟 吕旭鹏

1.中海油(天津)管道工程技术有限公司 (天津 300452)

2.中海石油(中国)有限公司 丽水36-1气田开发工程项目组 (上海 200030)

1 概 述

海底管道是海上油气田开发生产系统的主要组成部分,已经成为广泛应用于海洋石油工业的一种有效运输手段[1]。

目前开发的丽水36-1气田是由中国海洋石油总公司和超准石油公司合作,中海油担任作业者的项目。根据ODP,将建成1座4腿导管架综合平台CEP、1条约127km从CEP到温州霓屿岛南陆上终端304.8mm(12″)油气混输海底管线、一座油气处理及 CO2分离回收终端以及 1条 304.8mm(12″)约31km从陆上终端至温州龙湾交气门站天然气外输管线。

2 质量控制的内容

2.1 铺管船主要工机具检查

2.1.1 张紧器及A/R绞车

张紧器及A/R绞车是海管铺设中最重要的设备,在铺管过程中张紧器的张力要严格按设计设定,如果张力大于设计值会造成绞船困难并且会使上弯段弯曲的应力增加;张力小于设计值则会出现下弯段弯曲的应力增加。而A/R绞车的拉力过大或过小都会对启管/弃管造成影响,无论以上哪种情况都会对海底管道的铺设带来不利,因此在管道铺设之前必须对张紧器的张力、A/R绞车的拉力等进行严格的标定,以确保铺管作业的正常进行,必要时需要在第三方的见证下进行测试。

2.1.2 屈曲探测器

屈曲探测器是检测管道着泥前是否发生弯曲的设备,它在管子内部由一根钢丝绳与之相连(图1)。屈曲探测器由机体、测量板和沿着管内壁行走的三向支撑滚轮组成。

在管道铺设过程中,管道焊接变长,铺管船不断前移,屈曲探测器就被不断牵拉前进,但它始终位于管道着泥点之后。若屈曲探测器被卡住,则说明管道已经变形,则用力拉出探测器,检查测量板的变形情况就可以知道管道的变形情况。屈曲探测器选择不当、测量板直径选择不合适及牵引拉力控制不准等都会对管子屈曲的分析和修复带来困难。

2.1.3 铺管船其他辅助设备情况

在海管铺设过程前,还要对作业线上许多辅助设备进行检查,如半自动焊机,NDT检验设备、发泡保温等设备和托管架。另外,正式铺管前要对铺管船进行鉴定,如铺管船的吃水、纵倾角、各锚机的性能等。作业线上的各种滚轮、导航定位设备也要进行严格的检查和标定,使各种设备都处于良好的工作状态。

2.2 人员资质及程序文件确认

2.2.1 焊工资质及检验人员资质确认

海管铺设中焊接质量的好坏,在很大程度上取决于焊工的技术水平,因此必须要求焊工有丰富的海管焊接经历[2]。丽水36-1项目中首先要求焊工在检验人员、第三方和业主代表的监督下进行现场考试,焊工焊接的每一道焊口、每一填充层所使用的电流及焊接速度都要严格控制。焊接完毕后,检验人员进行外观检查,之后按照相关标准的要求进行检验,考试合格后,每名合格焊工分配一个焊工号,焊工及对应的焊工号交予业主审批,作为可以在铺管船上的操作的凭证。

从事NDT以及对检验结果进行解释的人员应具有有效的检验证书,并有处理设备故障的经验、具备标定设备的操作能力及在现场条件下进行操作检验和估算缺陷尺寸和位置的能力。检验人员证书要上报业主审批,中间如有人员轮换,要重新上报人员资质证书。

2.2.2 焊接程序及检验程序的确认

在海管铺设前,需要施工方提供焊接工艺评定报告(PQR)。焊接工艺评定必须依据海管材料的物理特性、级别,选择与之相容的焊接材料,并在将母材焊接后,应有同等的物理机械性能。在焊接程序中要明确规定焊接所采用的方法和工序,并将根据焊接程序所做的焊接试件在试验室做焊接规范所要求的各种理化试验,试验合格后要将试验报告和焊接程序一同送往有权威的焊接机关或船级社进行验证、确认,这样文件才能成为本工程中所遵守的焊接程序。

对于检验程序文件,要在正式开工前,施工方将最新版本的检验程序文件,包括组对外观检验、超声波检验、针孔检验等程序文件交予业主审批,业主审批后,才可以在海底管道铺设时按照程序文件的要求进行检验。

2.3 管材的检验

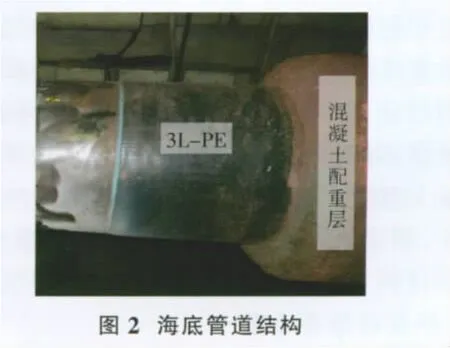

丽水36-1气田开发项目海底管道结构均为3L-PE及混凝土配重管,钢管规格为Φ323.9mm×14.3mm和Φ323.9mm×12.7mm两种,外部混凝土厚度为40mm和60mm两种,海管结构如图2。

为保证所用管材符合规格书要求,在使用前要对其进行详细的检查。管材运达施工现场,往铺管船上吊装时要对管子的编号、管口椭圆度、母材是否损伤、防腐配重层是否破坏、坡口是否磕碰等情况进行详细检查。若发现个别管子有质量问题或在装运过程中发生了损坏,则不允许坏管进入生产线。当管子吊装到铺管作业线时,在进管区第一站组对之前,应用高压空气对管子内部的浮锈和管中的杂物进行吹扫,确保管内清洁,以消除日后清管试压时不必要的隐患。

2.4 海管的组对及焊接

为了保证组对、焊缝坡口和焊缝质量,对用于焊接相关工作的所有焊接设备、对中器、切割火炬和其他设备、工具及电源都必须保持良好的机械状态。

2.4.1 管端坡口的质量控制

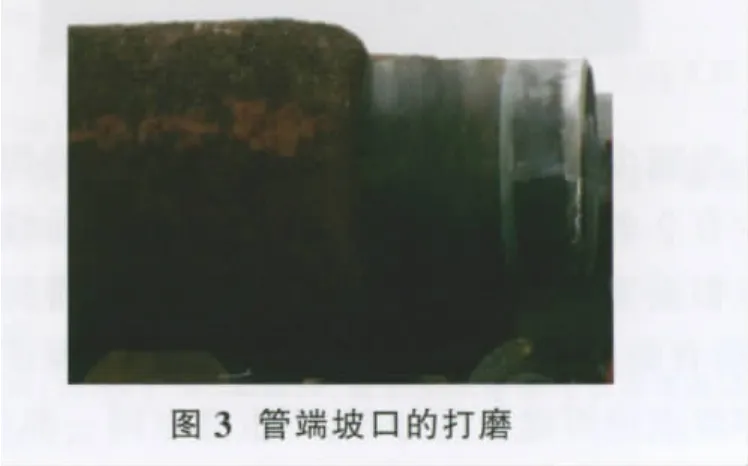

铺管船上管子的所有焊缝的坡口加工必须用旋转钢刷打磨清理,坡口周围至少100mm宽的区域必须进行清理,以保证坡口面和临近的母材进行外观检验时没有毛刺、分层、氧化皮、铁锈、油漆、油脂或者其他杂质,不影响焊接质量(图3)。

对焊缝坡口中不能修补的大表面缺陷,可以将坡口切除再重新加工坡口,但新的焊缝坡口必须进行机械打磨并且加工到焊接程序所要求的尺寸、平整度和规则度。坡口角度过大会使焊道成形不好,坡口角度过小会使焊枪难以接近,气体保护不到位而产生气孔等缺陷;钝边过大常导致未焊透,钝边过小容易产生烧穿,影响根焊质量[3]。

2.4.2 管子焊接组对要求

管端彻底检验完之后,管子必须按照焊接程序的位置要求放置好,使管子的两条纵缝都在管子的上半周部分,并错开45°,但错开距离不能小于10倍的壁厚。对接焊缝的最大允许错边量,不允许超过2.0mm,以防止焊接后发生焊接变形,产生较大的应力集中。错边量可以使用对中器或铜头锤子来矫正,矫正后任何管子节点都不允许有斜接焊缝。

2.4.3 焊材的储存要求

海底管道的焊接材料中包括焊丝和低氢型焊条,为防止焊材受潮,在焊接时形成气孔等缺陷,使用前焊丝必须储存在密封、防潮的容器中,该容器放置在高于20℃干燥的地方。

低氢型焊条在使用前需要在温度为370~430℃下烘干1~2h,烘干次数不能超过3次。烘干后,焊条运至保温存储柜里并保持在120~150℃的温度下以备后续使用。低氢型焊条发放4h后,所有没有使用完的低氢焊条必须收集起来按照要求重新烘干后再发放使用。

2.4.4 海管焊接的要求

当焊缝质量可能受当时气候条件的不利影响时,则不允许进行焊接。

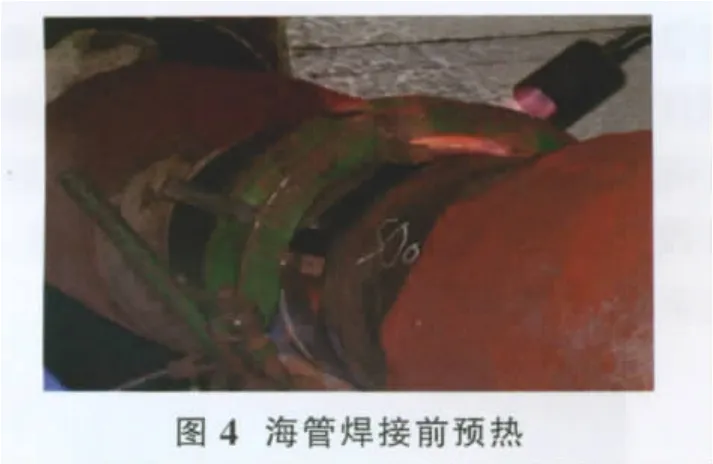

由于BH109铺管船采用半自动焊,在焊接前要采用烤把将管端预热到规格书要求的温度(图4)。

为减少焊接变形,在焊接时前两道的焊接必须至少有2名焊工在管子两边同时进行,后续的焊道可以根据实际需要由多个焊工焊接,以维持铺管速度。所有的焊道要求交错有序焊接,并且保证起焊与终焊焊点沿焊缝长度分布,不重叠在同一部位。焊接时必须按照规格书的要求,严格控制焊接电流和焊接电压等参数。为方便追踪焊缝所有信息,在每个轮班开始前,需记录焊工号和焊接站编号。当焊缝不合格时,记录中必须描述管号、焊缝编号、焊接程序编号、焊接站编号、焊工名字、缺陷类型和缺陷在焊缝中的位置。

2.5 海管环焊缝的检验

在海管的铺设中,焊道的外观检验是检验工作的首要一环。对于焊接速度过快所产生的焊道缺肉,电流过大所产生的咬边、飞溅、焊瘤等外观缺陷都要严格按照程序要求进行修理。对于缺肉、咬边等外观缺欠严禁用砂轮机打磨母材的方法掩盖缺陷,应补焊后再打磨。外观检验完毕之后,要在有缺陷的焊道旁做出醒目的标记,需要修理的缺陷要及时修理,严禁拖到下道工序上进行。

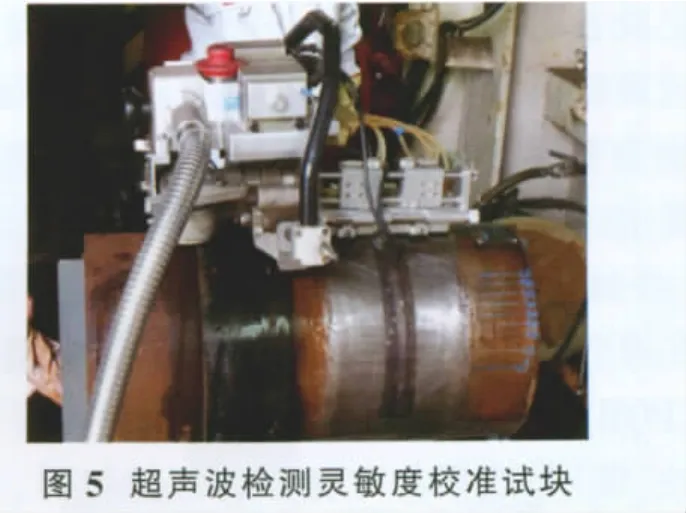

2.5.1 全自动超声波检验的要求

目前无损检验是检验海底管道焊缝质量的唯一途径,在NDT所有的检测方式中,全自动超声波检测技术与射线检测等其它检测技术相比具有安全、环保、高效、准确、缺陷检出率高、检测成本低等优点,已成为石油天然气钢质管道焊缝的重要检测方法[4]。利用自动超声波检测时,对检测设备、试块制作、检测系统设置等都有明确要求[5]。现场检测时,由于海上环境的不稳定性等因素,要求在铺设海管时,每检测一道环焊缝之前,必须在标准试块上校准设备的灵敏度(图5)。

当环焊缝温度冷却至160℃以下才允许浇水冷却,以防止焊缝急冷发生开裂等问题。为预防检测不稳定,当焊缝冷却至70℃以下,才允许安装检测机头开始检测。探头移动区的宽度应按检测设备、焊缝坡口形式等确定,探头移动区内不得有飞溅、锈蚀、油垢及其它杂质。超声波检测的验收标准要完全按照规格书的要求执行,在LS36-1项目中规格书中要求按照DNV-OS-F101的检测标准执行。如果在超声波检测时发现超出标准要求的缺陷,需立即通知焊接人员进行返修,以免影响走船时间耽误工期。

2.5.2 焊道返修的要求

焊道的返修是海管铺设过程中经常遇到的问题,返修时需要通过切割、打磨、气刨等方式去除缺陷。LS36-1项目中是采用气刨的方式去除缺陷,为了保持根部的几何尺寸,最后的焊缝根部3mm需通过机械的方法去除,并且打磨整个气刨区域以去除渗碳层。气刨完毕,需要检验人员采用磁粉检测的方式确认缺陷是否完全去除。

在返修焊缝时,预热温度要比规定的最低生产焊接预热温度高出至少50℃,而且同一部位只允许2次返修,并且第2次返修需得到业主的认可。在任何焊缝的圆周上,不允许有超过3个独立的返修区域。如果圆周长度中有第4个返修区域或总返修长度超过接头圆周长度的30%时,必须进行切管且重新焊接接头,切除的这部分管段以焊缝为中心最少150mm宽。

2.6 节点的防腐及保温

当焊道检验合格后,要对焊道两侧的裸露管头部分进行防腐处理,一般采用聚乙烯热收缩带+高密度聚氨酯泡沫(开孔)填充。根据铺管船作业要求,海上节点涂敷应配置2个工作站进行:①表面处理和热收缩带安装站;②聚氨酯填充站。

2.6.1 节点的表面处理及防腐的要求

在表面处理和热收缩带安装站,主要是采用手工动力除锈对节点表面清理。除锈前,用火焰喷枪预热表面至50~65℃,保证表面温度高于露点温度3℃以上,以除去表面潮气。除锈后进行100%质量检验,表面除锈等级为St3级。搭接处防腐层表面应用砂纸或者其他工具小心清理,达到表面清洁、羽化,预处理的尺寸至少100mm,但不能超过450mm。

缠绕热缩带时,严格按照材料厂家操作规范用丙烷燃气枪安装。热收缩带与管体涂层的搭接长度为50~75mm。安装完成后,当表面温度降低到49℃以下时采用电压为15kV的高压电火花检漏仪进行100%漏点检测,同时进行100%外观检验。外观表面应平整、无皱折、无气泡、无炭烧焦化,热熔胶从两端明显溢出(图6)。

根据规格书要求,需要每周进行1次或按照现场业主指定的频次进行剥离试验。

2.6.2 节点保温的要求

节点防腐之后,采用为厚度为0.8~1.0mm厚的接口模具铁皮,用打包带将其缠绕在混凝土涂层的外层,形成环形空间,径向搭接大于50mm。点焊加固后,在与混凝土材料接触处有软质密封胶条用于保证注料时的密封性。

调节原料温度、时间等参数,开启聚氨酯高压发泡机,注射原料,形成符合要求的填充涂层。如果发现缺陷,应及时用修补料进行修补。

3 结语

为了提高海管的施工质量应做好如下几点:

(1)严格执行国际上公认的铺管规范,做到铺管有标准,检查有依据。

(2)认真把好焊工考试关,考试合格者方可颁发上岗证书。

(3)严格审定焊接程序,并认真做好记录,使缺陷率降低到最低限度。

(4)NDT人员应有权威检验机关颁发的资格证书,持证上岗,定期检查考试认证。

(5)对于AUT检验中发现超出标准的缺陷,应立即返修,对那些比较难判断的缺陷,NDT检验人员要共同协商,统一意见做出决策。对于需切管的缺陷或对是否要切管的缺陷判定有争议时,要报告质量总监,并请业主和检验第三方共同判定。

[1]马良.海底管道建设中的几点设想[J].中国海洋平台,2000,15(4):37-40.

[2]杜强.平湖海底管道铺设的质量控制[J].中国海洋平台,1998,13(5):3-6.

[3]杨旭,段先猛.西气东输二线9A标段焊接质量控制[J].电焊机,2009,39(5):175-177.

[4]蔡桂喜,张恩勇.海底管道无损检测技术及最新进展[J].无损探伤,2009,33(6):1-5.

[5]丁小军,何小东,苏明德,等.海底管线环焊缝的自动超声检测[J].无损检测,2010,32(10):795-798.