有效降低普通铝锭铸造损失率的操作技术分析

青铝股份有限公司 宁东分公司 李吉文

原铝液电解后经过混合炉进入20 kg锭连续铸造机组,生产成重熔用铝锭,在原铝的配料、铸造过程中,由于氧化、扒渣、废品重熔等原因,会产生原铝液的损耗。本文,笔者以普通铝锭生产为例,对其铸造损失率进行了分析,并提出了相应的解决措施,对于生产实际具有重要的指导作用。

一、普通铝锭常见铸造损失率分析

普通铝锭铸造损失主要包括不可控铸造损失、半可控铸造损失与可控铸造损失3类。以2010年1-9月中青迈公司在投产初期普通铝锭铸造为例,对其铸造损失率进行分析。受投产初期产量、原铝品位等因素的叠加影响,2001年1-3月以电解出铝量计量的铸造损失率偏高。2010年1-9月普通铝锭铸造损失率(电解出铝量计量方式)变化曲线如图1所示。

1.不可控铸造损失率分析。

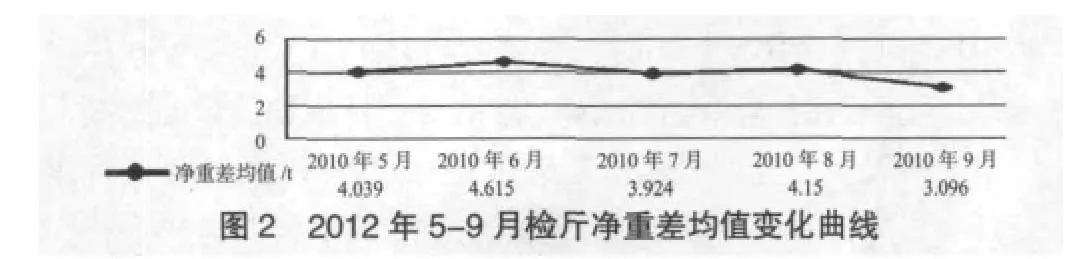

(1)检斤计重方式产生的铸造损失率及解决方法。2009年企业原铝检斤计重方式确定由铸造入炉重量变更为电解出铝重量。中青迈公司2010年5-9月铸造生产中,每天由电解净重与铸造净重这两种计量方式产生的检斤净重差均值变化曲线如图2所示。

严格管理生产作业过程,每天指派专人复查真空抬包出铝作业过程,严格控制包底剩余铝液量,基本将检斤净重差控制在4 t/d。在真空抬包原铝入炉作业过程中可以明显观察到部分铝灰及电解质一起转注到混合炉内,因此,原铝杂质含量对铸造损失率仍存在不利影响。

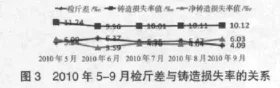

在严格管理入铝作业的前提下,对电解出铝计重检斤方式下的实际铸造损失率(含灰渣及原铝液中的杂质)与铸造入炉计重检斤方式产生的铸造损失率之间关系进行统计分析,统计结果如图3所示。

由图3中检斤差(三角形标记线)与将铸损值(菱形标记线)的交点及变化趋势可知,自2010年7月之后,由真空抬包内转注到混合炉的铝灰(电解质)等杂质明显升高。在铸造过程中,这些杂质以灰渣形式从混合炉内被清理出去。通过将真空抬包内容物(电解铝液、电解质、铝灰)尽量转注到混合炉内的方式,有效降低了铸造损失率。

(2)钢带除皮重量。由于单盘铝锭外形尺寸已确定。因此打捆用钢带长度、重量的数学期望值保持不变。企业执行的除皮重量为3.5 kg/盘,实际平均重量为3kg/盘。按照每月23 000盘的产量计算,将产生0.5‰的铸造损失率。

2.半可控铸造损失。

(1)铝灰(渣)产生的铸造损失。2010年6-9月由灰渣产生的铸造损失率为3‰~4‰,该铸造损失主要由以下4部分组成:一是电解槽出铝时吸入真空抬包的铝灰、电解质,二是运输、入炉配料及熔铸过程中产生的氧化造渣,三是生产过程中产生的铸头、铸尾、流槽内底料等废品的二次重熔,四是混合炉扒渣过程中损失的原铝。

(2)混合炉设计问题产生的铸造损失。由于现有铸造车间使用的4台50 t混合炉设计失效,烧嘴、炉体保温达不到生产要求,导致混合炉内铝液烧损情况偏高。

3.可控铸造损失。

(1)生产工艺温度过高,操作方式不当等原因造成的铸造损失。生产过程中,由于工艺管理不严,违反工艺标准的作业方式时有发生,从而导致铸造损失率偏高。

(2)出铝速度慢、不均衡、设备故障等原因造成的铸造损失。由于混合炉内原铝在生产过程中无法连续入炉或者铸造机发生较大设备故障时,在当班生产过程中必须暂停铸造,由此产生的废品铝锭及渣箱、流槽内的废铝需要进行二次回炉重熔,从而导致铸造损失增加。

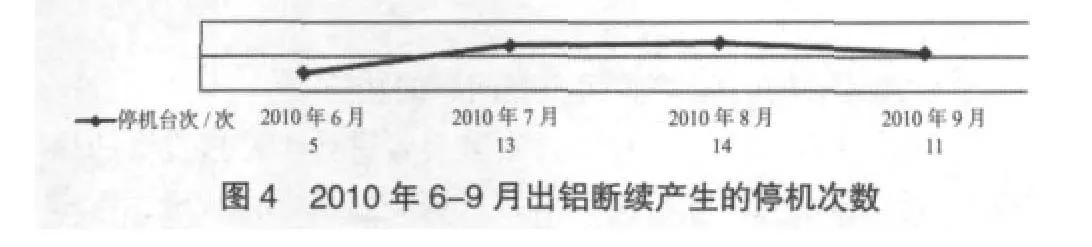

2010年6-9月由于出铝原因导致的铸造机频繁停机,此时必须进行混合炉堵眼,重新清理流槽,必然会产生一定量的废品,此过程中产生的废铝渣(块)在二次重熔时会产生铸造损失。2010年6-9月出铝断续产生的停机次数如图4所示。

(3)灰渣的分拣产生的铸造损失。混合炉扒渣作业不可避免会有一定量的原铝随灰渣被扒出,由于操作人员技能水平参差不齐,造成灰渣含铝量存在一定差别,从而产生铸造损失。生产过程中要安排专人负责管理灰渣场中原铝的分拣及二次回炉工作,对于能够分拣出来的原铝全部进行二次回收入炉。

2010年6-9月,针对扒渣作业过程进行了严格管理,以杜绝混合炉低温扒渣,并严格控制除渣剂的最低用量,在确保混合炉内已达到铝/渣分离后,才开始进行扒渣作业,以避免大量铝液随灰渣在“黏合”状态下被带出,有效降低了扒渣过程的铸造损失。

净铸损主要包括生产过程中烧损(含设备故障引起的铸损增加值)产生的铸造损失、电解原铝液中吸入混合炉内的电解质产生的铸造损失以及混合炉设计问题产生的铸造损失等部分组成。2010年6-9月的生产统计数据表明:检斤差在总铸损中所占比例约为50%;同时净铸损值中还包括出铝作业过程中从电解槽吸入真空抬包并转注到混合炉内的电解质、铝灰等杂质,此项杂质成份约占总铸损的3‰。检斤差与原铝液杂质平均约占总铸损的8‰。

二、降低铸损的方法

1.不可控铸损。针对钢带检斤时的除皮重量变更问题,可进行现场复称并报管理部门,批复后即可进行变更。

2.半可控铸损。针对混合炉设计问题产生的铸损,合理调整出铝顺序,严格规范出铝作业人员的作业顺序,通过加快出铝速度,调整配料、入炉等作业时间差,来降低原铝在混合炉内存留的时间,从而降低原铝的铸造损失。经过两个月的评估分析,已将混合炉设计问题产生的铸损降低至1‰。

3.可控铸损。进一步提高出铝、铸造过程的生产效率,提高设备的维修水平,避免由于此类原因产生的原铝二次烧损。在备件到货后尽快完成设备检修作业,避免由于设备超期运行而产生的废品的二次回炉产生的烧损。

通过规范真空抬包出铝操作方式,尽量采用国内铝生产企业通用的出铝作业标准;抬包吸出管腐蚀10 cm以上要及时更换,将单槽电解质吸入量控制在8 kg以内,以进一步降低原铝的铸造损失率。

三、结论

通过严格的管理制度和合理的工艺技术控制方式.有效地降低了铝锭的铸造损失率。经过上述操作技术控制后,可以将铸造损失率控制在0.6%以内,铸损率降低了0.1%,按年产铝锭27万t的规模计算,每年净利润增加400万元,取得了良好的经济效益。