材料冲蚀磨损影响因素分析

西安石油大学 机械工程学院 王 凯

冲蚀磨损是指金属表面与流体之间因相对运动而导致金属表面损坏的现象。这种现象广泛存在于很多行业中,是导致设备损坏的一个重要原因。本文,笔者总结了影响材料冲蚀磨损的主要因素,以供参考。

一、入射角的影响

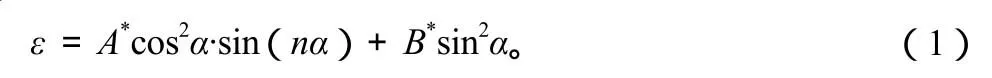

入射角也叫攻角或冲击角,是指靶材表面与入射粒子轨迹之间的夹角。流体作用于靶材表面时,同时具有水平和垂直分量,水平分量会对靶材造成切削损伤,垂直分量会对靶材造成撞击或冲击损伤。研究表明,韧性材料和脆性材料在冲蚀过程中随冲击角的变化表现出不同的冲蚀规律。塑性材料在冲击角为15°~ 30°时出现最大冲蚀率,脆性材料的最大冲蚀率出现在冲击角为90°时,其他材料的冲蚀率则介于塑性材料和脆性材料之间。冲蚀率和冲击角之间的关系可用式(1)表示。

式(1)中,ε为冲蚀率,n,A*,B*为常数。当材料全部为脆性磨损时,则A*=0;当材料全部是韧性磨损时,则B*=0。当α>α0时,α=π/2α0。当冲击角α=0°时,主要是韧性磨损;冲击角度α>0°时,主要是脆性磨损;改变式中A*,B*值便可满足要求。

二、 速度的影响

粒子只有以大于某一速度作用在材料上面,才会发生冲蚀磨损,这个速度就是引发冲蚀磨损的最小速度。粒子速度小于这个最小速度时,粒子和材料之间仅发生弹性碰撞;粒子大于这个最小速度时,则粒子冲击速度与冲蚀率的关系可用式(2)表达。

式(2)中,V为粒子冲击速度,n为常数。一般材料在冲击角较小时,n为2.2~2.4,冲击角为90°时,n为2.55;陶瓷材料的n值在3左右。资料表明,粒子的冲击速度和材料的最大冲击角之间不存在一定关系,即粒子冲击速度对材料的冲蚀磨损机制无影响。

三、粒子粒径的影响

当粒子粒径在某一范围内时,塑性材料的冲蚀率和粒径呈线性关系,但当粒径增加到一个峰值(M)时,塑性材料的冲蚀率则会保持稳定不再发生变化,M值会随着冲蚀磨损工况而发生变化,不同材料的M值也不相同。这种现象叫做作“粒度效应”。有关粒度效应的形成有很多种解释,主要包括应变率的影响、表面晶粒尺寸的影响、氧化层的影响、变形区大小的影响等。但目前较为普遍的一种解释为:材料基体被一层很硬的薄层包裹着,当粒子粒径很小时,粒子无法穿透这层薄层,当粒径大于M值时,粒子就能穿过这层硬质层直接作用在材料基体上,从而发生冲蚀磨损。

但当材料为脆性材料时,其冲蚀率会随着粒径的增大而一直增大。

在实际工况中,流体中有很多粒子对材料进行冲击,不可能是一个粒子,因此,粒子在流场中的分布也相当重要。有试验证明,粒子分布对脆性材料的冲蚀率有明显影响,但对塑性材料的影响目前还没有研究。

四、粒子形状的影响

一般来说,多角粒子比球状圆滑粒子的冲蚀破坏能力要强。在冲击角为45°的情况下,对于同一种材料,圆滑粒子的冲蚀能力约为多角粒子的1/4。在冲蚀磨损材料时,这两种粒子的表现行为也不相同:多角粒子是犁削方式,球状圆滑粒子为切削方式。多角粒子的冲蚀率主要其受宽长比和周长的平方与面积之比的影响。

五、粒子硬度的影响

应根据粒子硬度和材料表面硬度之比(HP/Ht)来判断粒子硬度对冲蚀磨损的影响。根据比值,可将塑性材料的冲蚀率分为两种情况:比值大于1.2时,冲蚀率随比值的增大而增大,增大到一定程度后趋于饱和;比值小于1.2时,冲蚀率随比值的减小而减小。研究表明,粒子硬度和材料表面硬度比为1时,材料冲蚀率会大幅度减小;粒子硬度小于材料硬度时,粒子在冲击材料时会发生破碎。

六、材料硬度和强度的影响

材料硬度对冲蚀率的影响很大,但并不是材料硬度越高,其抗冲蚀能力就越强,如陶瓷材料的硬度非常高,但它的抗冲蚀性能就较低,只有在粒子动能很小时,陶瓷材料才表现出较好的抗冲蚀性能。

Manish Roy等人对单相金属、多相金属以及合金分别进行硬化以后,对它们进行冲蚀磨损试验,最终得出以下结论:在退火条件下,纯金属的冲蚀率会随着硬度的增加而增加;其他硬化方法,如细化晶粒、固溶、冷加工等,都不能提高纯金属材料的抗冲蚀能力;马氏体硬化、沉淀硬化、弥散强化等方法也不能明显提高多相合金的抗冲蚀性。

冲蚀磨损是一个非常复杂的过程,不能按单一因素去考虑各种材料的抗冲蚀性能。生产中,应综合考虑内外因素,并结合实际工况,通过模拟实际环境,最终确定所需材料或者开发出更耐冲蚀的材料。