合成气一步法制备二甲醚的工艺流程模拟与优化

郑欢欢,伍联营,胡仰栋

(中国海洋大学化学工程系,山东 青岛 266100)

二甲醚(dimethyl ether,DME)作为燃料[1]、制冷剂[2]及气雾剂[3]的新型替代品和重要化工原料,其生产开发受到了国内外的广泛关注[4]。目前,制取二甲醚的最新技术是合成气一步法[5-6],这种工艺打破了甲醇合成反应的热力学平衡限制,具有CO 单程转化率高、工艺流程短、设备投资和操作费用少的优点。

近年来,大量文献报道了合成气一步法分离工艺的相关研究。小川高志等[7]提出反应产物自浆态床反应器出来分为气液两相,气相产物被二甲醚吸收后进入精馏塔分离,得到的二甲醚一部分作为吸收剂回流,其余部分为产品。Peng 等[8]提出反应产物进行高压闪蒸,气相部分用甲醇和二甲醚的混合物吸收,液相进入甲醇脱水反应器,产物进行闪蒸、精馏处理得到产品二甲醚。Voss Bodil 等[9]首先将反应产物进行气液分离,液相产物进行二级精馏,甲醇蒸气作为吸收剂洗涤气相产物,吸收塔塔釜吸收液进入甲醇脱水反应器,得到燃料级二甲醚。唐宏青等[10]提出气相产物被吸收,液相产物与吸收塔的塔底产物混合进行闪蒸,气相进入吸收塔被再次吸收,塔底液相进行二级精馏。郑丹星等[11]提出反应产物直接用溶剂进行洗涤吸收,吸收液采取深冷解吸-精馏的方法分离二甲醚。

本文作者基于节能降耗的目的,在现有一步法合成工艺的基础上,对二甲醚分离工艺进行了模拟分析,提出了用水作为吸收剂并采用多效精馏的二甲醚生产新工艺。

1 合成气一步法制二甲醚工艺流程模拟

1.1 工艺流程的提出

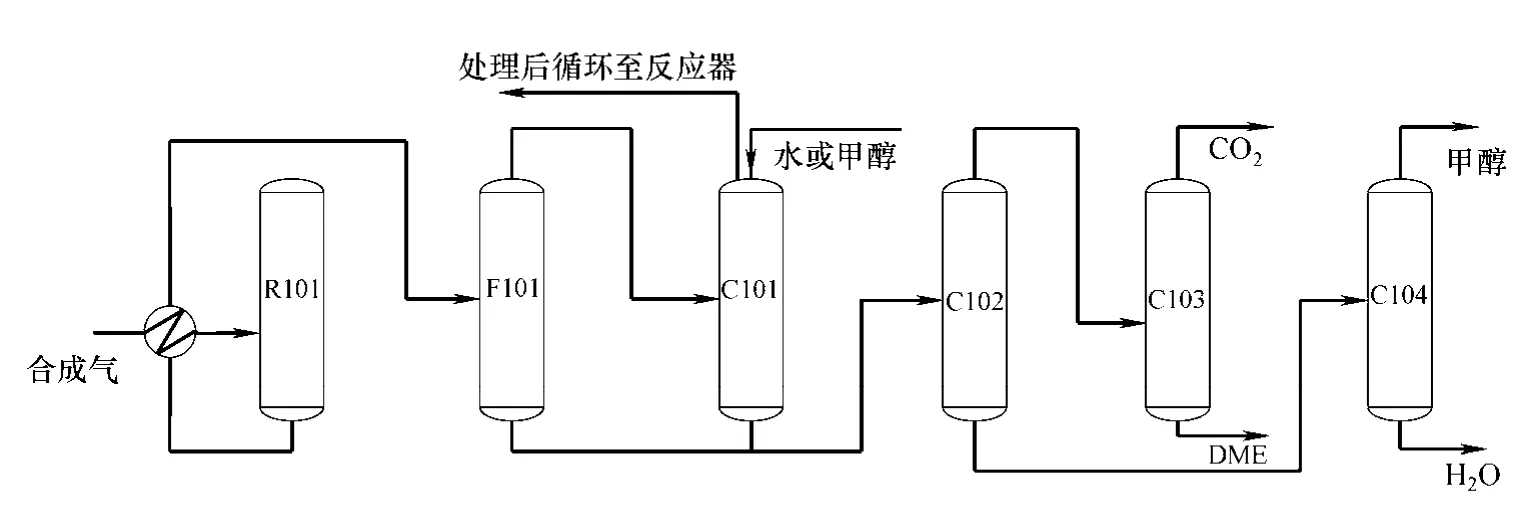

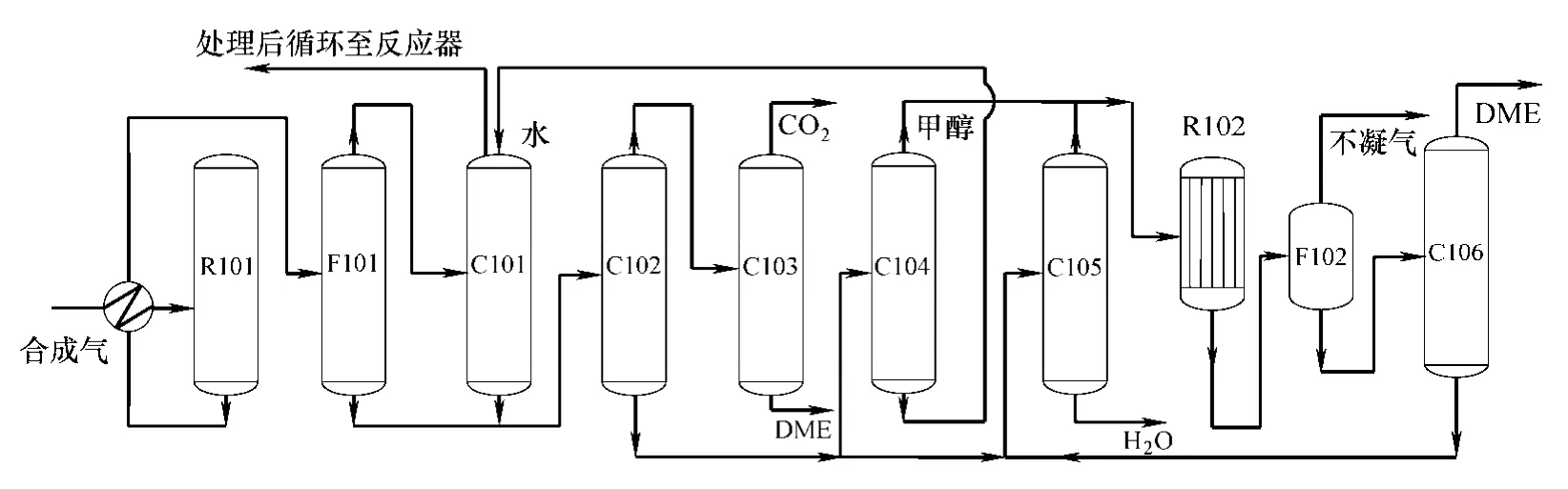

基于现有的一步法合成DME 的分离工艺,本文提出了图1 所示的工艺流程。

合成气在浆态床中反应直接生成DME,反应温度和压力一般是在270 ℃、5.0 MPa 左右,反应产物的主要成分是H2、N2、CO、CO2、CH4、H2O、CH3OH 和DME,与原料气换热后进一步冷却到40 ℃,首先要进入高压闪蒸塔,将大量不凝气CO、H2、CO2、CH4、N2及部分DME 气体和少量甲醇蒸气、H2O 分离出去,使之进入吸收塔下部,选择合适的吸收剂及适宜的操作条件将DME 吸收下来,与闪蒸罐塔底液相混合再进行进一步分离,吸收尾气处理后有用成分CO、H2循环回反应器再次反应。本文作者根据文献[12]中的最优分离序列,以组分DME 为分割点、甲醇和水作为重组分,从预精馏塔C102 塔底采出进入精馏塔C104 进行分离,而CO2和DME 作为轻组分,从塔上部采出作进一步处理进入精馏塔C103,塔釜得到产品DME。

1.2 吸收剂的选择及模拟分析

在一步法直接合成DME 工艺中,DME 在甲醇和水中都具有较高的溶解度,并且甲醇、水为工艺过程的中间产物,使用甲醇、水或甲醇-水溶液作为吸收剂不会污染产品,因此采用甲醇、水和甲醇水溶液中的一种作为一步法生成DME 工艺的吸收剂较为合理。

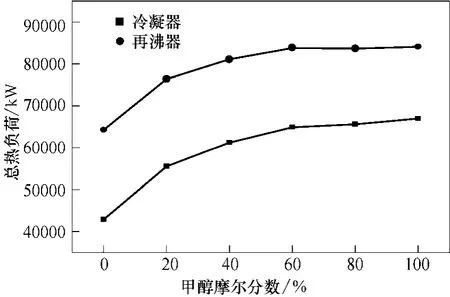

从平衡角度而言,随着吸收压力的增加,DME吸收率增加[13]。在吸收塔的操作压力为4 MPa、吸收温度为40 ℃条件下,可以保证DME 吸收率达到99.3%以上。利用Aspen Plus 流程模拟软件对吸收塔进行模拟,考察选用不同浓度甲醇水溶液作为吸收剂时对各个精馏塔塔顶冷负荷和塔釜热负荷的影响,以及对整个工艺能耗的影响,结果如图2 和图3 所示。

图2(a)和图2(b)为不同浓度甲醇吸收剂对各个精馏塔塔顶冷负荷及塔釜热负荷影响结果的线性拟合图。由图2 可以看出,在一定处理量下,随着甲醇在吸收剂中摩尔分数的增大,预精馏塔C102 和DME 精馏塔C103 的塔顶冷负荷及塔釜热负荷变化都不大,而甲醇水精馏塔C104 塔顶所需冷负荷及塔釜所需热负荷都大幅增加。这是因为在后续的甲醇水精馏塔中进行甲醇和水的精馏分离时,轻组分甲醇从塔顶采出,其汽化造成能量大量消耗,而水在分离过程中为液相的主要组成,相变热较小。综上所述,使用水作为吸收剂在解吸操作时能耗较低。

图1 合成气一步法合成DME 分离工艺流程图

图2 不同浓度甲醇吸收剂对各个精馏塔塔顶冷负荷及塔釜热负荷的影响

图3 不同浓度甲醇吸收剂对整个工艺能耗的影响

由图3 可知,在一定处理量下,随着甲醇在吸收剂中摩尔分数的增大,工艺的总热负荷和总冷负荷都呈上升趋势。采用甲醇作吸收剂时工艺能耗最大,采用水作吸收剂时工艺能耗最小。每处理相同质量气体时,以甲醇为吸收剂时的蒸气总负荷为8.41×104kW、总冷负荷为6.70×104kW;以水作吸收剂时,蒸气总负荷为6.43×104kW、总冷负荷为4.29×104kW。相比而言,水作为吸收剂较甲醇作为吸收剂的蒸气总负荷降低23.54%,总冷负荷降低35.97%。同时,用甲醇作为吸收剂时,部分甲醇在吸收塔顶被不凝气带出,不仅造成了分离困难,还造成了甲醇的浪费。

综上所述,从能耗和经济的角度考虑,可使用水作为一步法直接制DME 工艺的吸收剂。

1.3 确定基础工艺流程——工艺一

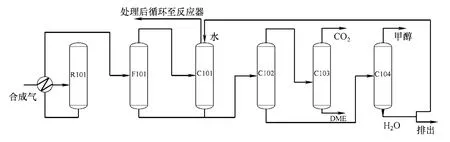

采用甲醇精馏塔塔底一部分水作为吸收剂,工艺流程见图4(此流程称为工艺一)。

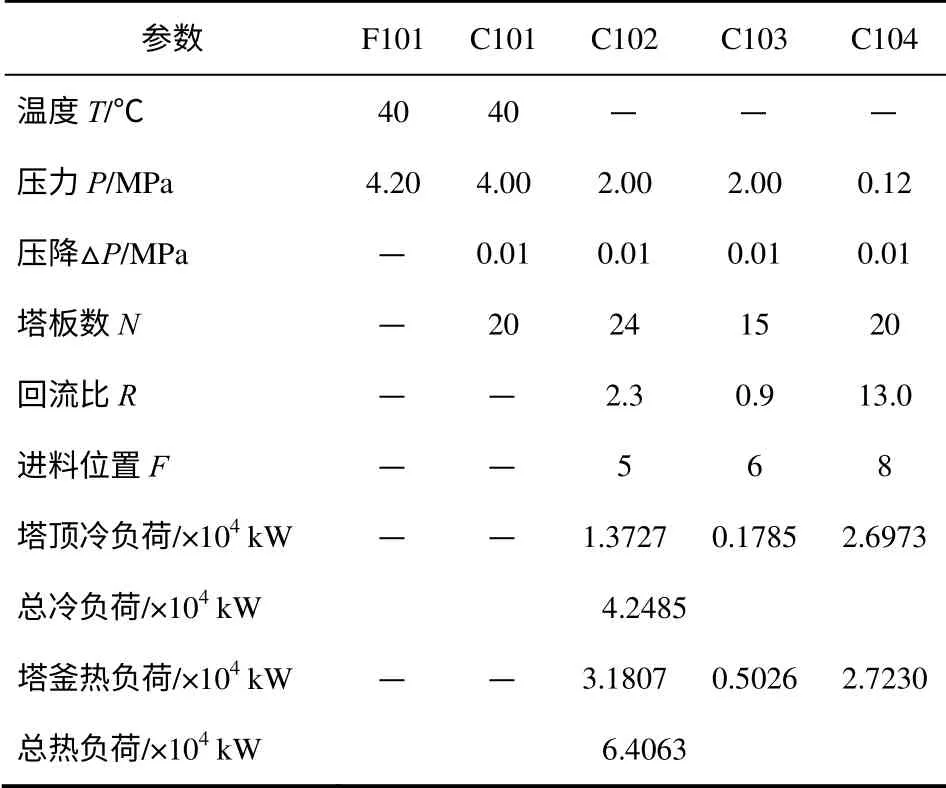

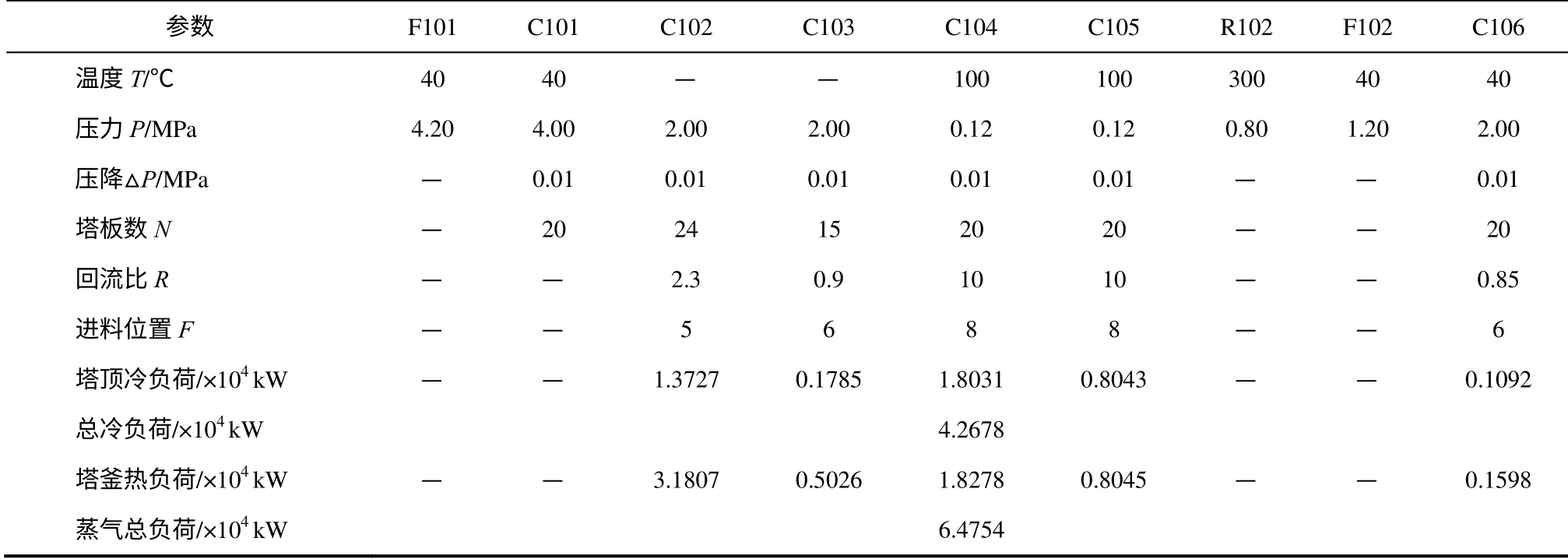

在模拟过程中,通过使用Aspen Plus 软件中的“Design Spec”和“Sensitivity”两个功能来实现每个塔的优化计算,得到工艺一的操作压力、进料温度、塔板数、回流比和进料位置等操作条件,如表1 所示。

表1 合成气直接合成DME 分离工艺一的工况

图4 合成气一步法合成DME 工艺一的流程图

DME 精馏塔塔底得到摩尔流量为 816.0 kmol/h,摩尔分数为99.9%,CO2中含有摩尔分数不足0.1% 的DME,可满足年产30 万吨的工艺 目标。

2 工艺流程的进一步改进

2.1 两塔分离甲醇水的工艺(工艺二)

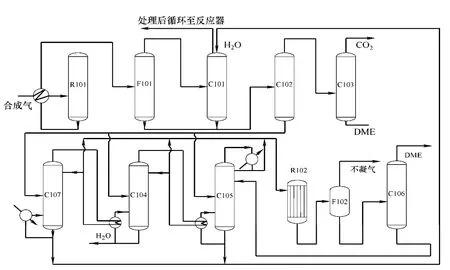

甲醇水精馏后塔底一部分水作为吸收剂循环使用,另一部分直接排出,则塔底水的纯度需达到99.9%以上的排放标准,然而循环吸收剂水的纯度只需达到95%即可。因此将甲醇水精馏塔分为两个塔精馏,一部分甲醇水溶液进入精馏塔C104,使塔底水的摩尔分数达到95.0%,且满足吸收剂用量用于循环,另一部分甲醇水溶液进入C105,使塔底水的摩尔分数达到99.9%直接排出,额外增加了一个甲醇脱水反应器和一个DME 分离塔。两塔塔顶甲醇和极少量水在300 ℃、0.8 MPa 下进入反应器发生脱水反应生成DME,反应完进入闪蒸罐,将少量不凝气H2、CO 闪蒸出去进行回收处理,塔底生成的DME、H2O 及未反应完的甲醇换热后进入精馏塔C106,在2 MPa 下进行分离,塔顶得到摩尔分数为99.9%的DME 产品,塔底得到的甲醇水溶液循环进入C105 进行分离。此改进后的工艺称为工艺二,其流程图见图5。

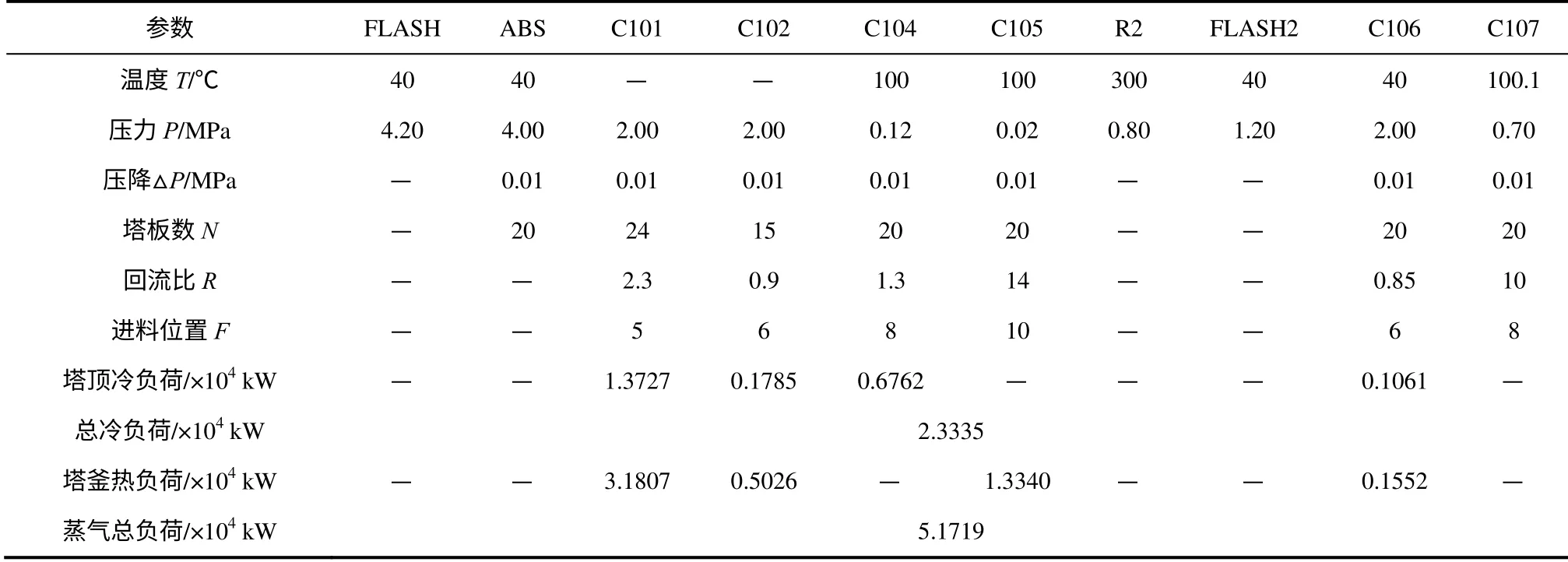

合成气直接合成DME 分离工艺二的工况如表2 所示。工艺二中甲醇、水的分离由一个塔变为两个塔,另外增加了一个甲醇脱水反应器和一个DME分离塔,得到摩尔流量为909.8 kmol/h,摩尔分数为99.9%,CO2中的DME 摩尔分数不足0.1%的DME,较工艺一DME 产量增加了11.50%,能量消耗无明显变化,所以工艺二可行。

2.2 多效精馏分离甲醇水的工艺(工艺三)

甲醇精馏是DME 生产工艺中的一个能耗密集型操作[14],它不仅决定着副产物甲醇的质量,也影响着整个工艺流程的能量消耗及DME 生产的总成本,因此在甲醇-水分离过程中使用过程强化技术,如多效精馏对于DME 生产具有重要的应用价值。多效精馏[15]使用能位不同的多塔分离混合物,利用高压塔的塔顶蒸气冷凝潜热来加热相邻低压塔的塔底物料,即高压塔的冷凝器也是低压塔的再沸器,达到了节约能量的目的。

图5 合成气一步法合成DME 分离工艺二的流程图

表2 合成气直接合成DME 分离工艺二的工况

工艺二中尽管根据分离任务不同把甲醇、水用两塔分离,节能效果显著,但是经过分析,两塔C104和C105 的塔顶总冷负荷占整个工艺总冷负荷的61.10%,两塔塔顶总蒸气总负荷占整个工艺总蒸气总负荷的40.65%,在能耗方面有潜在的节省空间。由此,用三效精馏来分离甲醇水溶液,根据分离任务的不同,C105、C104 和C107 的操作压力分别为0.02 MPa、0.12 MPa 和0.7 MPa,三塔共使用4 个换热器,使用高压塔的塔顶气体作为低压塔的再沸器热物流。C105 和C107 的分离任务相同,塔底水循环作为吸收剂,塔顶大量甲醇和少量水与C104塔顶甲醇水溶液混合进入甲醇脱水反应器反应,C104 塔底水直接排出。此改进后的工艺称为工艺三,其流程图见图6。

工艺三将甲醇精馏塔改为三效精馏流程,得到摩尔流量为907.0 kmol/h,摩尔分数为99.9%,CO2中的DME 摩尔分数不足0.1%的DME,较工艺一产量增加11.15%,较工艺二产量增加不明显。由工况表1~表3 所示,工艺三总冷负荷较工艺一节能45.07%,较工艺二节能45.32%;工艺三蒸气总负荷较工艺一节能19.27%,较工艺二节能20.13%。使用多效精馏技术的工艺三较工艺一和工艺二能够在获得较高DME 产量的基础上极大地降低能量消耗,具有工业实际应用价值。

图6 合成气一步法合成DME 分离工艺三的流程图

表3 合成气直接合成DME 分离工艺三的工况

3 结 论

(1)通过利用Aspen Plus 流程模拟软件对吸收塔进行模拟,比较了甲醇、水、甲醇水溶液作为吸收剂的能耗,结果表明用水作吸收剂较用甲醇时蒸气总负荷降低23.54%,总冷负荷降低35.97%,更为节能。

(2)对合成气一步法制备DME 的分离工艺进行优化,根据分离要求不同提出了两塔分离甲醇水、增加甲醇脱水反应器的工艺二以及使用多效精馏技术的工艺三。研究结果表明,工艺二较工艺一使DME 产量增加11.5%,能量消耗变化不大;工艺三在与工艺二产量相同的情况下,较工艺二总冷负荷减少45.32%,总热负荷减少20.13%,有效地降低了系统能耗,节能效果显著,具有工业应用价值。

[1] Zhang Liang,Huang Zhen. Life cycle study of coal-based dimethyl ether as vehicle fuel for urban bus in China [J]. Energy,2007,32(10):1896-1904.

[2] 张正军,尚乃名. 二甲醚产业发展前景探讨与展望[J]. 中氮肥,2011(6):1-4.

[3] 谢克昌,房鼎业. 甲醇工艺学[M]. 北京: 化学工业出版社,2010: 577-590.

[4] Lu Wenzhi,Teng Lihua,Xiao Wende. Simulation and experiment study of dimethyl ether synthesis from syngas in a fluidized-bed reactor[J]. Chemical Engineering Science,2004,59: 5455-5464.

[5] 王震. 合成气一步法合成二甲醚研究[J]. 化工时刊,2007,21(11): 58-62.

[6] Han Yuanyuan,Zhang Haitao,Ying Weiyong,et al. Modeling and simulation of production process on dimethyl ether synthesized from coal-based syngas by one-step method[J]. Process Systems Engineering,2009,17(1):108-112.

[7] 小川高志,小野正己,水口雅嗣.ツソチルエ一テルの制造方法特开平:JP,10-182534[P]. 1998-07-07.

[8] Peng Xiangdong,Diamond Barry W,Tsao Tsun-Chiu Robert,et al. Separation process for one-step production of dimethyl ether from synthesis gas:US,6458856B1[P]. 2002-10-01.

[9] Voss Bodil,Joensen Finn,Hansen John Boegild. Preparation of fuel grade dimethyl ether:WO,9623755[P]. 1996.

[10] 唐宏青,房鼎业,唐锦文,等. 合成气一步法制二甲醚的分离方法:中国,03134277.9[P]. 2004-11-24.

[11] 郑丹星,金红光,曹文,等. 精制二甲醚同时回收二氧化碳的节能分离工艺:中国,02119856.X[P]. 2003-12-03.

[12] 韩媛媛,应卫勇,房鼎业. 二甲醚精制分离序列的动态规划[J]. 华侨大学学报:自然科学版,2010,31(1):65-68.

[13] 刘佳,黄伟. 合成气一步法制二甲醚吸收塔的模拟研究[J]. 煤化工,2009(3):7-10.

[14] Zhang Juntao,Liang Shengrong,Feng Xiao. A novel multi-effect methanol distillation process [J]. Chemical Engineering and Processing,2010(49):1031-1037.

[15] 李群生,叶泳恒. 多效精馏的原理及其应用[J]. 化工进展,1992,19(6):40-43.