车用燃料油固体脱硫吸附剂的研究进展

唐晓东,姜 涛,李晶晶,温晓红,谯 勤

(1 西南石油大学油气藏地质及开发工程国家重点实验室,四川 成都 610500;2 西南石油大学化学化工学院,四川 成都 610500)

随着环保法规的日益严格,燃料油低硫化、清洁化已是大势所趋[1]。2006年美国柴油标准中规定柴油含硫量≤15 μg/g,日本2008年汽油含硫量标准要求≤10 μg/g,2009年欧洲规定汽油和柴油含硫量≤10 μg/g。2010年,我国与国际燃油含硫量标准接轨,这意味着我国超低硫燃油的需求量将大大增加,因此,提高柴油脱硫技术势在必行。目前北京、上海、广州等城市已在执行欧Ⅳ标准,国内车用燃料即将进入硫含量<50 μg/g 的低硫时代[2]。

目前,石油炼制行业应用最为普遍的方法是加氢脱硫(HDS)。该法可有效脱除无机硫和简单的有机硫化合物,但对稠环噻吩类硫化物及其衍生物的脱除比较困难,通常多采用贵金属催化剂且要求高温高压和氢环境,使得脱硫的经济成本增加,且加氢过程会降低汽油的辛烷值。因此需要寻找一种新的、经济可行的燃料油深度脱硫方法。在加氢脱硫之外还有氧化脱硫[3-4]、萃取脱硫[5]、烷基化脱硫[6]、生物脱硫[7]和吸附脱硫等方法,其中,吸附脱硫操作简单、方便、快速,成为目前较受关注的脱硫技术。与工业化的加氢脱硫相比,其投资成本及操作费用可降低一半以上且不降低汽油的辛烷值,是近期很有希望实现零硫目标的脱硫技术。

1 吸附脱硫原理

吸附脱硫的基本原理是依靠吸附剂对硫原子强烈的吸附作用,把硫原子从硫化物中分离出来并“捕捉”到吸附剂上,形成一种新的结合物,并释放出剩下的烃类部分,从而将硫化物从燃油中脱除。吸附脱硫的关键在于吸附剂的选择和制备上,很多吸附剂都具有从油品中脱除含硫、氧或氮等有机化合物的能力,特别是分子筛、活性炭和一些金属氧化物等对一系列含硫化合物,如硫醇、硫醚、噻吩类化合物等有较强的吸附作用。研究表明,如果所制备的脱硫吸附剂的吸附寿命能够保持1年,则吸附脱硫所带来的经济效益是相当吸引人的[8]。

2 吸附脱硫吸附剂

2.1 分子筛吸附剂

分子筛是最常用的噻吩吸附剂之一,它利用自身的比表面积、孔径、酸碱性、极性等,从而对硫化物具有选择性吸附的能力。因此,通过对分子筛的改性可以得到高效的噻吩吸附剂。目前在燃料油选择性吸附脱硫的吸附剂研究中,使用最多的是金属阳离子改性的Y型分子筛。

选择性吸附脱硫一般基于噻吩类硫化物分子与吸附剂表面的过渡金属原子之间的弱化学键作用,其吸附机理主要包括π-络合吸附[9]、金属S-M 键 作用[10]。

美国密歇根大学以Yang 为首的科研小组[9,12-15]对噻吩衍生物的液相吸附脱硫进行了系列研究,并提出π 配位作用机理。认为Cu、Ni 等改性的Y 型分子筛脱硫技术属于络合吸附,首先金属阳离子利用其空s 轨道与有机硫分子的π 键轨道电子形成σ键,同时金属阳离子通过d 满轨道反馈电子到有机硫的π 反键轨道,通过金属阳离子与硫化物的相互作用可达到深度脱硫的目的,吸附机理如图1 所示。络合吸附的优点是π 键的结合力大于范德华力,小 于化学键力,因此络合吸附剂具有较好的吸附性能并且易于再生。但是,芳烃化合物会和硫化物产生较强的竞争吸附,油品中芳烃化合物的存在会使吸附剂的硫容量明显降低。

图1 CuY 分子筛与噻吩π 络合示意图

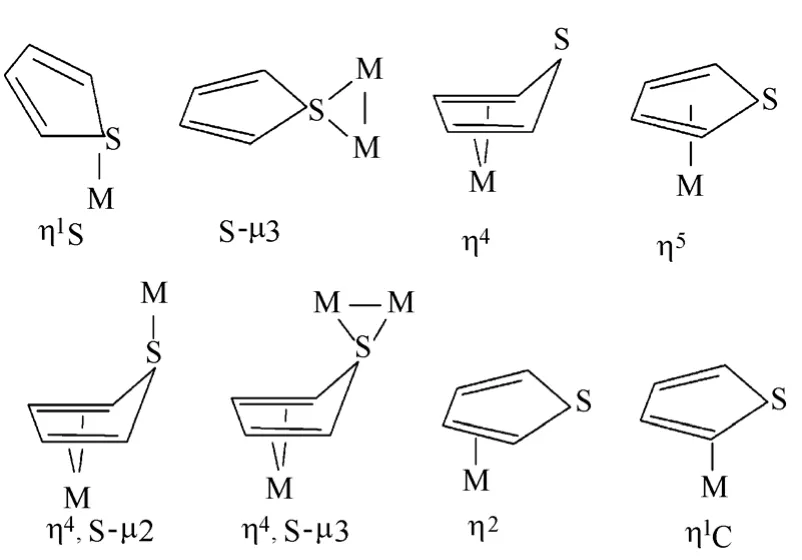

美国宾夕法尼亚州大学的Ma 等[10,17]为了提高吸附剂对含硫芳烃的选择性,研究了金属离子与硫化物的作用机理,提出金属离子与噻吩至少有8 种不同的几何体配位关系,如图2 所示。其中η1S 和S-μ3 配位体是金属离子直接与硫原子上的孤对电子形成配位键,称为直接S-M 键;η4和η5是金属离子与噻吩环的双键离域电子形成的π 络合键;η4,S-μ2 和η4,S-μ3 则兼有S-M 和π 型络合键。如果金属离子和噻吩类化合物只形成S-M 键而非其它络合键,将大大提高吸附剂对硫化物的吸附选择性。

Velu 等[16]用液相离子交换法分别制备了以多种过渡金属离子改性的Y 型分子筛为吸附剂,并采用真实燃油对它们的脱硫性能进行评价,发现Ce改性的Y型分子筛对燃料中硫化物的吸附选择性比对芳烃的选择性高,认为交换的分子筛与硫化物是通过S-M 键发生作用而非π 型络合。杨玉辉等[17]用离子交换法制备了不同金属阳离子(Cu2+、Ce3+)改性的NaY 分子筛,利用脉冲火焰光度检测器(PFPD)考察了不同有机硫化合物在改性Y 分子筛上的吸附选择性与S 原子电子密度的关系。他也认为CuY 和CeY 分子筛是通过金属阳离子与有机硫化合物中的S 原子直接作用达到吸附目的并非通过π 键相互作用而吸附[17]。

图2 金属离子与噻吩的几何配位关系

也有研究[19]认为噻吩与苯在Ce(Ⅳ)Y 分子筛上吸附的机理不同,噻吩通过S-Ce 和π 络合作用2种方式被吸附,以金属S-Ce 键作用为主,作用力较强,不易脱附;而苯通过π 络合作用被吸附,作用力较弱,易脱附。二者同时存在时,随着模拟油中苯含量的增加,Ce(Ⅳ)Y 对噻吩的选择吸附性能显著降低,但仍具有深度脱硫的能力。段林海等[11]通过研究也认为,对于不同硫化物在Cu(Ⅰ)Y、Ni(Ⅱ) Y 及Ce(Ⅲ)Y 的选择性吸附脱硫性能起决定作用的不是吸附质分子的空间位阻,而是3 种选择性吸附脱硫机理,即酸性催化、π 络合作用和S-M 作用协同作用的结果。对于Ce(Ⅲ)Y 和Ni(Ⅱ)Y,酸催化起主要作用,对Cu(Ⅰ)Y 来说,π 络合和S-M 起主要作用。

选用不同的载体和不同的吸附剂制备方法,可制得性能优异的分子筛吸附剂。王旺银等[20]用固相离子交换(SSIE)和液相离子交换(LPIE)法制备了不同离子交换度的Cu(Ⅰ)Y 分子筛,发现Cu+的交换量和表面酸性的分布显著地影响分子筛的吸附脱硫性能,固相离子交换后随离子交换度的增加,分子筛表面Brönsted(B)酸逐渐转化为Lewis(L)酸,吸附性能增强。对不同离子交换法制备的Cu(Ⅰ)Y分子筛吸附脱硫性能与表面酸性关联后,发现分子筛表面B 酸量减少可提高分子筛的吸附脱硫活性。

用空气处理的ZSM-5 型分子筛作载体,以硝酸铜为活性组分,王昌东等[21]制备了一种FCC 汽油吸附脱硫催化剂。对ZSM-5 型分子筛的处理温度为600 ℃、处理时间为7 h、活性组分的质量分数为10.0%、吸脱附床层温度为30 ℃、常压、空速为0.3 h-1时,催化剂具有较好的催化活性,吸附脱硫率为78.1%。宋华等[22]以USY 分子筛为基体,通过离子负载改性制备负载有Cu2+的USY 分子筛,对噻吩-石油醚体系的模型化合物进行吸附脱硫实验,结果表明,离子交换时间为72 h、硝酸铜质量分数为16.5%、焙烧温度为500 ℃时吸附剂的脱硫效果最好;在适宜吸附条件下,吸附剂的脱硫率达 到74.6%。

唐煌等[23]制备了一种微孔和介孔复合的硅铝酸盐吸附剂(MAS),他利用Y 型分子筛的前体合成了MAS,考察了合成过程中表面活性剂浓度、晶化时间和焙烧温度等参数对吸附剂脱硫效果的影响。利用过渡金属离子对吸附剂进行改性,并在固定床中进行了柴油吸附脱硫研究。结果表明,不同吸附剂对柴油的脱硫效果是MAS>MCM-41> NaY,在处理芳烃含量较高的油料时,Ag-MAS 仍然可以将硫含量降到接近10 μg/g。金属离子Cu+、Ag+改性都能提高吸附剂的脱硫性能,Cu+的效果更好。

上述国内外对改性分子筛的脱硫性能研究表明,选用的燃料油和吸附剂制备方法不同以及不同的研究者之间,得出的结论往往相互矛盾,吸附剂的硫容量也存在很大差异,难以总结出平行规律。改性分子筛的脱硫能力尚不能满足工业应用,研究者关于分子筛类吸附剂的再生性能讨论较少,该问题没有得到很好的解决,因此深入研究吸附脱硫机理提高吸附剂吸附容量、选择性和再生性能是该类吸附剂取得突破的关键。

2.2 活性炭类吸附剂

活性炭具有大的表面积、良好的孔结构、丰富的表面基团、高效的原位脱硫能力、可负载其它活性成分、作为载体能制得高分散的吸附剂而且价格低廉,是研究较早的油品脱硫剂,但是它对噻吩类硫化物的选择性不高,通常都要对其做改性处理或采用与其它脱硫技术联用的方法来提高脱硫 效果。

活性炭负载不同金属离子以及用糠醛、糠醇、浓硫酸、浓硝酸等不同改性方法可不同程度地改善其吸附脱硫效果。董群等[24]对FCC 柴油和由正癸烷和二苯并噻吩(DBT)组成的模拟柴油进行了脱硫实验,发现金属离子改性中Fe 离子改性活性炭的脱硫效果最好;活性炭浸涂糠醛、糠醇也可以提高吸附脱硫性能;浓酸氧化可以增加活性炭表面酸性基团的量,改进脱硫性能,浓硫酸改性效果优于浓 硝酸。复合改性试验中浓硫酸氧化后再进行Fe 改性,脱硫率最高,吸附DBT 模型物的脱硫率可达 到100%。

张志刚等[25]研究了用68%硝酸氧化后再进行Fe 离子负载,复合改性后活性炭对模拟汽油中噻吩脱出率达到85%。改性可提高活性炭脱硫率,是因为油品中的硫化物具有孤对电子,是电子对给予体,为L 碱;Fe3+、Cu2+、Ag+核外有空轨道,是电子对接受体,为L 酸,它们可以产生较强的络合作用,形成络合物。另外,浓硫酸可以与活性炭微孔内壁发生氧化反应,对活性炭有扩孔作用,改性后其中孔孔容和中孔表面积均有较大增加。不同金属离子改性后脱硫率不同,是因为不同的金属离子与硫原子间的络合作用强弱不同。

Jiang 等[26]研究了改性活性炭对二苯并噻吩(DBT)的吸附。他们将活性炭经过850 ℃蒸汽和250 ℃浓硫酸两步处理,以增加其孔容和表面酸度。两次改性后对DBT 吸附容量从158 mg/g 依次提高到259 mg/g 和305 mg/g。由此,他们得出改性活性炭上的DBT 吸附性能不仅与孔结构和容积相关,还受表面酸度的影响。

Velu 等[16]用负载过渡金属氧化物的活性炭吸附脱除由4,6-DMDBT、正庚烷和十六烷模拟的柴油。结果显示,在60 ℃、常压下每克吸附剂能脱 除12.6 mg 硫,用甲醇和甲苯1∶1(体积比)的混合液在70 ℃下即可脱附再生。本文作者[27]采用250 ℃下浓硫酸改性后的活性炭为载体,以价格较低的MnO2为活性组分,采用浸渍法首次制备了活性炭基的汽油脱硫吸附剂MnO2/AC,并对吸附剂的制备条件和脱硫条件进行了相关研究。该吸附剂在静态吸附温度120 ℃、吸附时间2 h、剂油质量比 0.10 的条件下可使原料油硫含量从628.6 μg/g 降至221.5 μg/g,脱硫率达到64.8%;在动态吸附温度60 ℃、空速1.76 h-1的条件下,初始流出汽油中硫含量降至21.8 μg/g,初始脱硫率达到96.5%。

活性炭对噻吩类硫化物的选择性低,直接用于燃油脱硫效果并不理想,故与其它脱硫方式联用往往能够起到降低能耗、提高脱硫效率的作用。美国埃克森(Exxon)公司开发了一种柴油深度脱硫的Exxon diesel 技术[28-29],它采用吸附脱硫和加氢脱硫联用的两段脱硫法,吸附过程的吸附剂为活性炭、活性焦炭等,吸附剂的表面积为800~1200 m2/g,大部分孔径在20~100 nm范围内。在进料流速10~20 mL/min,柱温100 ℃,吸附时间75 min 条件下,可将硫含量为1200 μg/g 的柴油降至25 μg/g 以下。柴油可以液态形式进料,吸附剂采用甲苯、二甲苯等有机溶剂清洗的方式进行再生;也可以气态形式进料,此时吸附剂通过加热再生。与单独的加氢脱硫技术相比,该联用技术可以缩小反应器容积、节约氢气、提高加氢脱硫段的反应速度,且工艺流程简单,经济效益高,但要求吸附剂有较高的硫容量、易再生,以延长吸附-再生的操作周期。

张艳姝等[30]采用氧化-吸附藕合技术,将硫化物氧化为极性较高的砜类,利用极性溶剂将大部分砜类化合物萃取出后,残留于油品中的含硫化合物经孔隙结构发达的活性炭纤维选择性吸附,从而实现柴油的深度脱硫,其脱硫率高达94%。此法可脱除柴油中的绝大多数含硫化合物,尤其对加氢工艺难以脱除的二苯并噻吩类化合物具有很高的脱除率,但该活性炭纤维的吸附容量较低,只有0.358 mg/g,同时作者也没有对它的再生性能进行讨论。

综上所述,利用活性炭的特性(Lewis 酸性、高极性、孔径及表面特性等)可将燃油中硫化物有效地脱除。虽然活性炭的吸附容量较大,但多数研究者仅测试了其对特定成分的模拟油的脱硫效果,而对成分复杂的真实燃油的脱硫性能却鲜有报道。活性炭对于噻吩类的硫化物脱除效果并不明显,不适用于燃油深度脱硫,但通过复合改性或与其它脱硫方式联用,往往能收到较好的脱硫效果。

2.3 金属氧化物吸附剂

一些金属氧化物如氧化铝、氧化硅等具有大的比表面积,负载上吸附活性大的过渡金属后形成的复合金属氧化物不但吸附脱硫效果好,而且吸附剂易再生,重复使用性好。因此金属及其氧化物脱硫技术是发展比较成熟,也是最早得到工业化应用的一项脱硫技术。

Conoco Philips 公司开发的S-Zorb 技术[31-33]是目前较为成熟且已实现规模化工业应用的脱硫技术。该技术采用的专利吸附剂是由Zn 和其它金属负载于一种由ZnO、硅石和Al2O3制备的混合物载体上,经混合、成粒、干燥、煅烧制成吸附剂。与加氢脱硫技术相比,S-Zorb 专利技术具有脱硫率高(可将汽油中硫质量分数脱至10 μg/g 以下)、辛烷值损失小、操作费用低、氢耗少、能耗低等特点。Babich 等[34]论述了该反应吸附的机理,如图3 所示。在吸附过程中,ZnO 使吸附在Ni 表面的硫释放出来,作为S 的“接受体”,形成ZnS,而Ni 表面又重新恢复吸附硫的能力,从而大大增强对硫的吸附性能。当吸附剂达到吸附饱和后送入再生系统,再生后的吸附剂返回到脱硫反应器中重新使用,如此循环使用吸附剂的寿命可达4~5年[33]。在适宜的温度和压力(温度343~413 ℃、压力0.7~2.1 MPa)下,使用此吸附工艺能够使汽油中的硫含量从 800 μg/g 降至25 μg/g 以下。

杨永兴等[35]采用共沉淀法制备了Ni 质量分数为20%的Ni/ZnO 吸附剂,其比表面积和孔体积分别高达66.7 m2/g 和0.236 cm3/g,通过固定床吸附实验评价了该吸附剂对溶剂油的吸附脱硫性能。在溶剂油的硫含量为176.7 μg/g、吸附温度300 ℃、压力1.0 MPa、进料液态空速6 h-1、氢气与溶剂油体积比为300 的实验条件下,连续运转200 h,该吸附剂对有机硫化物的脱除率始终大于90%,硫容量为150 mg/g。该吸附剂对原料有很好的适应性且可再生,通过在氧气气氛中焙烧,然后用氢气还原,使吸附剂再生。该吸附剂经5 次吸附和再生的循环后,脱硫率仅降低约2%,基本能够保持脱硫性能,具有潜在的工业应用价值。

图3 化学吸附脱硫过程吸附机理示意图

卜欣立等[36]用充分还原的低价态金属Ni 负载在钛酸锌或铁酸锌载体上制得催化裂化(FCC)汽油吸附脱硫剂颗粒,用固定床吸附器,在350 ℃、0.75 MPa 的条件下,可将汽油硫含量从744 μg/g 降至50 μg/g 以下,且再生后的吸附剂寿命仍可达150 h。考察了制备负载型金属氧化物吸附剂的影响因素和吸附工艺条件对吸附效果的影响,认为该工艺和方法可使汽油硫含量降低,吸附剂再生寿命延长。

虽然金属氧化物吸附剂因其比表面积大、脱硫性能高等诸多优势被人们广泛研究,有的甚至已经实现工业化,但是该类吸附剂的吸附容量通常较小,且化学吸附一般需要在高温高压条件下进行,能耗较大,因此,如何克服这些问题是该类吸附剂下一步研究的关键。

2.4 新型材料吸附剂

新型催化材料是创造发明新催化剂和新工艺的源泉,所以研制吸附硫容量大、选择性高、在温和条件下就能反应的新型吸附材料尤为重要。金属-有机骨架材料(metal-organic frameworks,简称MOFs)是一种新型的多孔材料,因其具有高孔性、比表面积大、骨架规模大小可变以及可根据目标要求作化学修饰、结构丰富等优点,在吸附分离气体、催化剂、磁性材料和光学材料等领域具有潜在的巨大应用价值,已受到人们的广泛关注。

MOFs 又名配位聚合物,是利用有机配体与金属离子或簇通过“自组装”作用而形成的高度规整且无限扩展结构的一类配位化合物。它们的主体结构是次级结构单元(secondary building unit,SBU)通过有机链接(Linker)相互连接来构筑的,如图4,这类材料的孔径形状及大小都可以通过选择不同的金属中心和有机配体来实现[37-39]。制备MOFs 的金属离子和有机配体丰富多样,可以根据材料的性能,如官能团、孔道的尺寸和形状等来加以选择。有机连接配体通过离子键与中心金属离子结合,中心金属离子几乎涵盖了所有过渡金属元素形成的离子,甚至包括四价的金属离子,这为新MOFs 的出现提供了无数的可能。目前该材料在选择性气体吸附和分离、储氢、非均相催化等领域研究较多,但随着合成技术和表征手段的逐步完善,大批的具有高比表面积、高热稳定性以及各种优越性能的新MOFs被研制出来,其在液相吸附和分离领域如同分异构体的分离[40-41]等很多方面的优异表现也吸引了众多科研人员的注意,在此只就MOFs 对有机硫化合物吸附分离方面的研究进行综述。

图4 多孔固体材料一般分类

Matzger 科研小组[42-43]研究了5 种金属有机骨架材料(UMCM-150、MOF-505、HKUST-1、MOF-5及MOF-177)对柴油中苯并噻吩、二苯并噻吩和4,6-二甲基二苯并噻吩等有机硫化合物的吸附性能,这些MOFs 具有不同的孔径、形状和金属簇等(图5),并系统地考察了影响吸附效果的关键因素。研究发现这5 种材料对这3 种含硫化合物均有很高的吸附容量,特别是UMCM-150,其对真实柴油中二苯并噻吩和4,6-二甲基二苯并噻吩硫的穿透容量高达25.1 mg/g 和24.3 mg/g,在达到穿透点之前已将燃料油中大部分的硫脱出,且它对柴油中有机硫化合物的吸附选择性也很高。在适宜的温度下,用甲苯洗涤即可实现它的完全再生。MOFs 材料对当前脱硫技术难以脱除的有机硫化合物具有高选择性和高 吸附容量等优点,作为一种可逆吸附剂很可能在燃料油脱硫领域成为一项重要的应用。

图5 孔中添加上二苯并噻吩分子的5 种MOFs 材料结构

Achmann 等[44]研究了几类金属有机骨架(MOFs)材料对油品中含硫化合物的吸附性质。在常温和常压下,使用不同的模拟油、低硫汽油和柴油对这些材料进行了测试,选择噻吩和四氢噻吩(THT)作为模型油中的含硫物质,分别配制了硫含量为30 μg/g 的噻吩模拟油和9 μg/g 的四氢噻吩模拟油,低硫汽油和柴油中的初始硫含量分别为8 μg/g 和10 μg/g。结果发现,研究中多数MOFs 材料并不适合作为脱硫吸附剂。然而,一种特殊的含铜MOFs(铜苯-1,3,5-三羧酸,Cu-BTC-MOF)表现出了极好的脱硫效果。使用这种材料可脱除模拟油中78%的噻吩硫和高达86%的四氢噻吩硫。低含硫汽油中的硫含量降到了6.5 μg/g,降幅达到22%。柴油中的硫含量也减少了13%。硫的吸附主要发生在与吸附剂接触的前60 min,从而脱硫过程的总时间可以限制在1 h 之内。此外,Jhung 等[45]也测试MIL-47 和MIL-53(铝,铬)两种材料对液相中苯并噻吩的吸附研究。实验表明,MOFs 材料中的金属离子对吸附脱硫效果有着显著的影响,其中,MIL-47 的吸附能力最强。

代伟等[46]也将金属有机骨架材料应用于燃油深度脱硫进行了研究,采用水热法合成了金属有机骨架材料MOF-5,通过测定固定床吸附穿透曲线考察了模型燃油类型对MOF-5 吸附分离噻吩效果的影响。结果表明,MOF-5 对硫化物的吸附容量超过了文献报道;在脂肪油中其穿透容量和饱和容量质量分数分别为0.90%和1.92%,在芳香模型物质中其穿透容量和饱和容量质量分数分别为0.64%和1.72%。利用丙酮清洗脱硫后的金属有机骨架材料MOF-5 使其再生,再生率为96%左右。通过采用与活性炭分层填装吸附柱技术,解决了溶解水对脱硫的影响,为吸附脱硫技术提供了新思路。

目前MOFs 材料在脱硫领域的研究较少,因其研究时间短、不易制备,尚处实验室研究阶段,但研究表明,MOFs 材料在吸附脱硫方面可能有着巨大的潜力。作为一种新型材料,它具有独特的结构可剪裁性,可通过人工设计、分子组装和晶体工程等方法设计出想要的材料结构。选择合适的金属离子和有机配体,使得空腔的大小和形状在一定程度上可以人为地进行调控,所以设计出吸附硫容量大、选择性高、易再生的新型吸附剂是该新型材料在吸附脱硫领域应用的重点研究方向。

3 结 语

目前柴油脱硫吸附剂主要以活性炭、分子筛、金属氧化物为载体,通过金属负载、离子交换等方法进行改性,能有效提高硫容量,脱除燃料油中的硫化物,但目前这些吸附剂仍存在以下问题。

(1)吸附剂对含硫芳烃化合物的选择性和硫 容量仍然较低,尚不能满足工业应用的要求。

(2)吸附机理的研究深度不够,不利于从理论上指导燃油深度吸附脱硫的研究。

(3)吸附剂的再生性能仍有待提高,而新型金属有机骨架材料具有独特的结构可剪裁性,可通过人工设计、晶体工程等技术从分子层面设计出吸附硫容量大、选择性高的材料结构,具有较好的应用研究价值。

国内燃料油吸附脱硫才刚刚起步,目前还处于实验室研究阶段。吸附脱硫技术进一步发展的关键在于深入研究吸附机理,积极开展新型吸附材料的研究,开发具有大吸附容量、高选择性的新型吸附剂,提高吸附剂再生性能等,综合解决了这些问题则有望通过吸附脱硫实现超低硫燃油的生产。

[1] 郑嘉惠. 车用燃油清洁化及中国炼油技术发展趋势[J]. 国际石油经济,2004,12(5):27-32.

[2] 王云芳,尹风利,史德清,等. 车用燃料油吸附法深度脱硫技术进展[J]. 石油化工,2006,35(1):94-99.

[3] 蒋宗轩,吕宏缨,张永娜,等. 燃油氧化脱硫[J]. 催化学报,2011,32(5):707-715.

[4] 唐晓东,崔盈贤,于志鹏,等. 直馏柴油的选择性催化氧化脱硫[J]. 石油学报:石油加工,2006,22(1):90-94.

[5] 唐晓东,赖先熔,李晓贞,等. 直馏柴油络合萃取脱硫的实验研究[J]. 石油炼制与化工,2010,41(12):16-19.

[6] 唐晓东,郭巧霞,冯雪峰,等. FCC 汽油烷基化脱硫的中试研究[J]. 石油炼制与化工,2011,42(1):37-40.

[7] 易成高,于寒颖,赵欢,等. 石油和天然气生物脱硫技术分析和展望[J]. 石油化工,2010,39(6):681-687.

[8] 苗毅,关明华,罗一斌,等.清洁燃料的开发与生产——2000年NPRA年会的中心议题[J]. 石油炼制与化工,2000,31(8):1-7.

[9] Hernández-Maldonado A J,Yang R T. Desulfurization of diesel fuels by adsorption via π-complexation with vapor-phase exchanged Cu(I)-Y zeolites[J]. J. Am. Chem. Soc.,2004,126(4):992-993.

[10] Ma X L,Sun L,Song C S. A new approach to deep desulfurization of gasoline,diesel fuel and jet fuel by selective adsorption for ultra-clean fuels and for fuel cell applications[J]. Catalysis Today,2002,77(1):107-116.

[11] Hernández-Maldonado A J,Yang R T. Desulfurization of commercial liquid fuels by selective adsorption via π-complexation with Cu(I)-Y zeolite[J]. Ind. Eng. Chem. Res.,2003,42(13):3103-3110.

[12] Hernández-Maldonado A J,Yang R T. Desulfurization of diesel fuels via π-complexation with nickel(Ⅱ)-exchanged X- and Y-zeolites[J]. Ind. Eng. Chem. Res.,2004,43(4):1081-1089.

[13] Hernández-Maldonado A J,Stamatis S D,Yang R T,et al. New sorbents for desulfurization of diesel fuels via π complexation layered beds and regeneration[J]. Ind. Eng. Chem. Res.,2003,43(3):769-776.

[14] Hernández-Maldonado A J,Yang R T. Desulfurization of commercial jet fuels by adsorption via π-complexation with vapor phase lon exchanged Cu(Ⅰ)-Y zeolites[J]. Ind. Eng. Chem. Res.,2004,43(19):6142-6149.

[15] Ma X L,Sprague M,Sun L. Deep desulfurization of liquid hydrocarbons by selective adsorption for fuel cell applications[J]. Preprints,2002,47(1):48-49.

[16] Velu S,Ma X L,Song C S. Selective adsorption for removing sulfur from jet fuel over zeolite-based adsorbents[J]. Ind. Eng. Chem. Res.,2003,42(21):5293-5304.

[17] 杨玉辉,刘民,宋春山,等. 改性Y 分子筛的吸附脱硫性能[J]. 石油学报:石油加工,2008,24(4):383-387.

[18] 鞠秀芳,王洪国,徐静,等. 噻吩、苯在Ce(Ⅳ)Y 分子筛上的吸附行为[J]. 石油学报:石油加工,2009,25(5):654-659.

[19] 段林海,孟秀红,施岩,等. 不同硫化物在改性Y 分子筛上的选择性吸附脱硫性能及机理[J]. 石油学报:石油加工,2009(s1):70-76.

[20] 王旺银,潘明雪,秦玉才,等. Cu(Ⅰ)Y 分子筛表面酸性对其吸附脱硫性能的影响[J]. 物理化学学报,2011,27(5):1176-1180.

[21] 王昌东,郝凤林,王强. 空气法处理ZSM-5 分子筛对FCC 汽油吸附脱硫的研究[J]. 当代化工,2011,40(7):666-668.

[22] 宋华,孙兴龙,常凯,等. CuUSY 分子筛制备及其吸附脱硫性能研究[J]. 中国石油大学学报:自然科学版,2011,35(2):152-156.

[23] 唐煌,李望良,刘庆芬,等. 介孔硅铝酸盐吸附剂的柴油吸附脱硫研究[J]. 中国科学B 辑:化学,2009,39(2):176-182.

[24] 董群,李春红,宋金鹤,等. 柴油吸附脱硫活性炭改性吸附剂研究[J]. 天然气化工,2009,34(5):31-33.

[25] 张志刚,洪丽珍,范俊刚,等. 活性炭改性及其对噻吩吸附性能的研究[J]. 功能材料,2012,43(6):748-751.

[26] Jiang Z,Liu Y,Sun X,et al. Adsorption of dibenzothiophene on modified activated carbons for ultra-deep desulfurization of fuel oils[J]. Chinese Journal of Catalysis,2003,24(9):649-650.

[27] 唐晓东,李林,曾雪玲,等. 汽油活性炭基脱硫吸附剂的制备与评价[J]. 燃料化学学报,2009,37(5):629-634.

[28] Joseph L F,Zinkie D N,Myles W B,et al. Removal of sulfur compounds form hydrocarbon feed streams using cobalt containing adsorbents in the substantial absence of hydrogen:US,6579444[P]. 2003-06-17.

[29] Savage D W,Kaul B K,Dupre G D. Deep desulfurization of distillate fuels:US,5454933[P]. 1995-03-10.

[30] 张艳姝,郑经堂,赵玉翠. 柴油耦合氧化吸附脱硫的研究[J]. 山东化工,2006,35(3):13-15.

[31] Gyanesh P K. Desulfurization and novel sorbents for same:US,6346190[P]. 2002-02-12.

[32] Bertus B J,Johnson M M,Khare G P,et al. Desulfurization and novel sorbents for same :US,6254766[P]. 2001-07-03.

[33] 冯丽娟,高晶晶,王振永,等. 柴油吸附脱硫技术研究进展[J]. 精细石油化工进展,2006,7(6):46-50.

[34] Babich I V,Moulijn J A. Science and technology of novel processes for deep desulfurization of oil refinery streams:A review[J]. Fuel,2003,82(6):607-631.

[35] 杨永兴,张玉良,王璐,等. Ni/ZnO 吸附剂上溶剂油的超深度吸附脱硫[J]. 石油化工,2008,37(3):243-246.

[36] 卜欣立,刘书志,张会欣,等. FCC 汽油化学吸附脱硫剂及其应用[J]. 应用化学,2008,25(6):706-709.

[37] Li J R,Sulley J,Zhou H C. Metal-organic frameworks for separations[J]. Chem. Rev.,2011,112(2):869-932.

[38] Férey G. Hybrid porous solids:Past,present,future[J]. Chem. Soc. Rev.,2008,37(1):191-214.

[39] Yaghl O M,O’Keeffe M,Nathan W O,et al. Reticular synthesis and the design of new materials[J]. Nature,2003,423(12):705-714.

[40] Alaerts L,Kirschhocck C A,Michael M V,et al. Selective adsorption and separation of xylene isomers and ethylbenzene with the microporous vanadium(Ⅳ) terephthalate MIL-47[J]. Angew. Chem. Int. Ed.,2007,46(23):4293-4297.

[41] Michael M,Luc A,Frederik V,et al. Separation of C5-hydrocarbons on microporous materials complementary performance of MOFs and zeolites[J]. J. Am. Chem. Soc.,2010,132(7):2284-2292.

[42] Cychosz K A,Wong-Foy A G,Matzger A J. Enabling cleaner fuels desulfurization by adsorption to microporous coordination polymers[J]. J. Am. Chem. Soc.,2009,131(40):11454-14538.

[43] Cychosz K A,Wong-Foy A G,Matzger A J. Liquid phase adsorption by microporous coordination polymers removal of organosulfur compounds[J]. J. Am. Chem. Soc.,2008,130(22):6938-6939.

[44] Achmann S,Hagen G,Hammerle M,et al. Sulfur removal from low-sulfur gasoline and diesel fuel by metal-organic frameworks[J]. Chem. Eng. Technol.,2010,33(2):275-280.

[45] Khan N A,Jun J W,Jeong J H,et al. Remarkable adsorptive performance of a metal-organic framework ,vanadium- benzenedicarboxylate (MIL-47) ,for benzothiophene[J]. Chem. Commun.,2011,47(4):1306-1308.

[46] 代伟,庄海堂,卢信清,等. 金属有机骨架材料MOF-5 上噻吩硫化物的吸附分离[J]. 燃料化学学报,2010,38(5):626-630.