重介质微型旋流器内切向速度的数值模拟

袁惠新,程志平,付双成,董连东,方 毅

(常州大学机械工程学院,江苏 常州 213016)

对太阳能硅片切割废砂浆中硅和碳化硅的分离回收,专利中多采用化学方法溶去硅,此方法仅有效回收了碳化硅[1]。杨建锋等[2]在硅和碳化硅的混合粉料中加入密度介于硅和碳化硅之间的液体进行重力沉降分选,使硅和碳化硅分离,但由于硅和碳化硅颗粒的粒径很小,这种方法耗时长且不连续。利用微型旋流器内强大的超重力场和剪切分散作用有望实现太阳能硅片切割废砂浆中硅和碳化硅的连续重介质分离[3-5]。

实际应用中,介质密度大,黏度也大,介质的密度和黏度都会影响到旋流器内的流场,特别是切向速度。流场中切向速度是产生离心力的速度分量,也是形成剪切分散的主要原因。为探索重介质旋流场中切向速度的规律,本文作者选用直径为10 mm的微型旋流器,就介质的密度和黏度对切向速度的影响规律进行数值模拟研究,为重介微型旋流器的开发应用提供理论参考。

1 物理模型、网格划分及模拟精度的间接验证

1.1 物理模型及网格划分

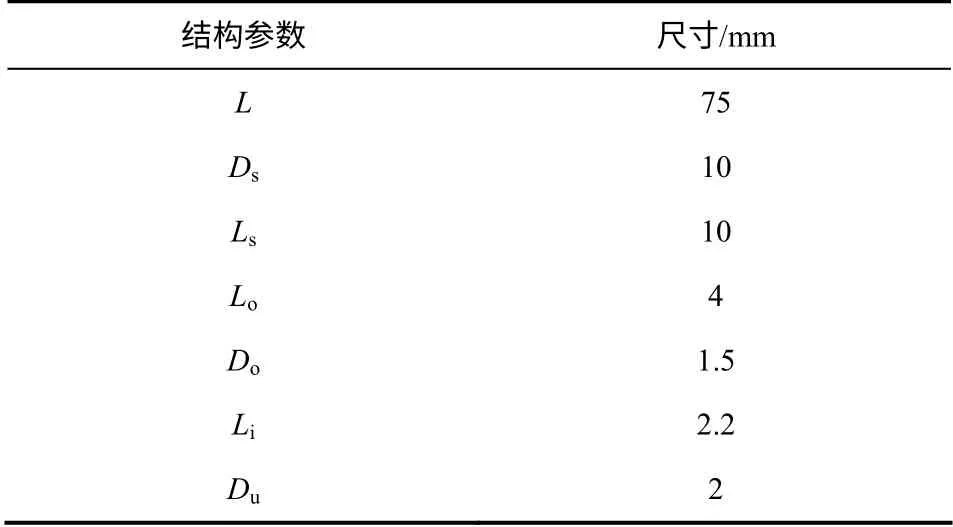

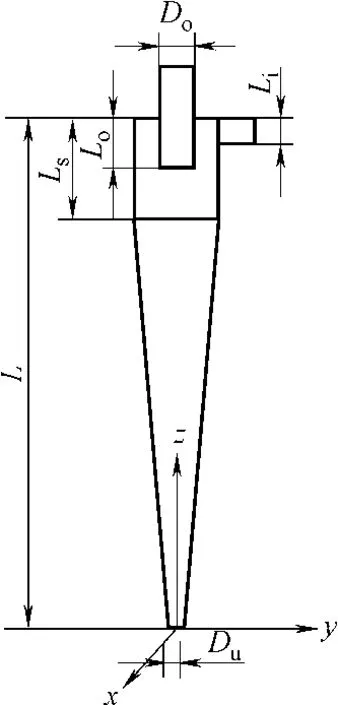

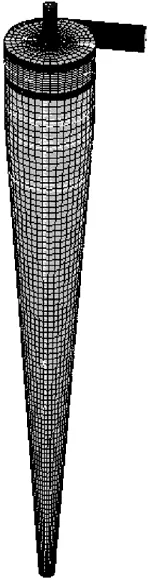

计算采用的物理模型如图1 所示,结构参数如表1 所示。整个模型使用六面体结构化网格划分,采用Cooper 方法,网格数为13.6 万个,网格划分示意见图2。

表1 旋流器模型尺寸

图1 旋流器结构图

图2 模型的网格划分

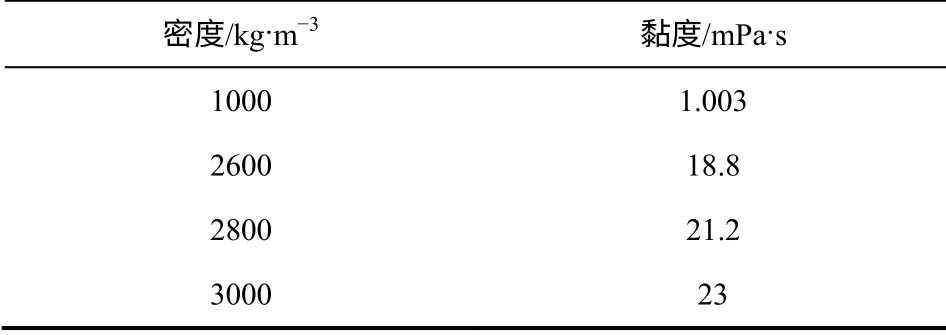

表2 溴化钙水溶液密度及对应黏度

1.2 介 质

采用溴化钙水溶液作为重介质,其密度和对应的黏度如表2 所示。

1.3 计算方法

采用Fluent 程序中的Pressure Based 隐式求解器,计算模型选用RSM 模型,模型常数保持系统默认值不变,控制方程中的压力-速度耦合项应用 协调一致的SIMPLEC 算法,其它参数保持系统默认值。

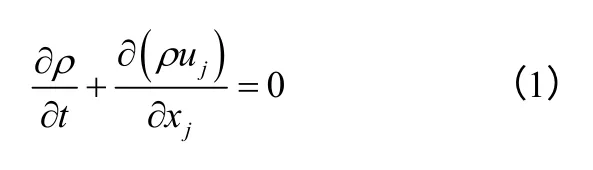

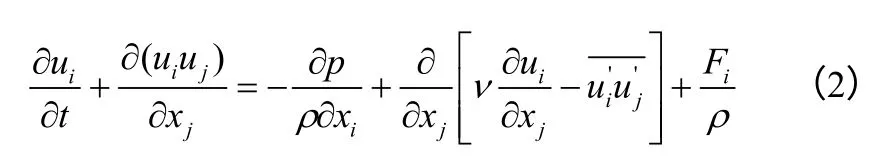

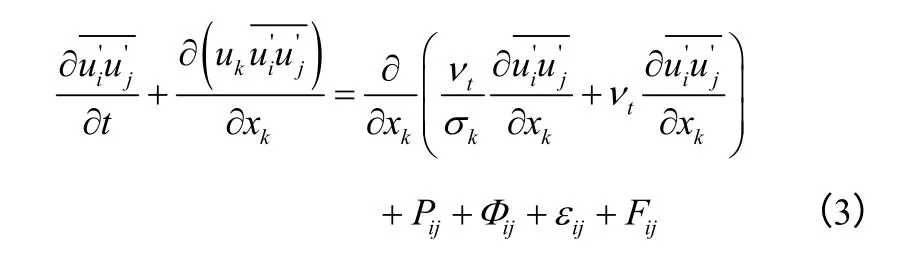

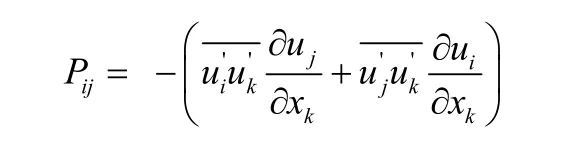

旋液分离器内流场是一个强旋湍流流场。本研究选择能更好模拟各向异性湍流的雷诺应力模型模拟重介质微型旋流器内液体不可压缩湍流流动[6-8],RSM 法数值计算原理是通过数值方法求解湍流三维瞬态质量守恒方程、动量守恒方程和Reynolds 应力运输方程(用张量的指标形式表示),如式(1)~式(3)。

质量方程

动量守恒方程(Navier-Stokes 方程)

Reynolds 应力输运方程

其中,剪应力产生项

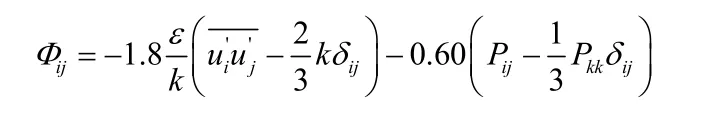

压力应变项

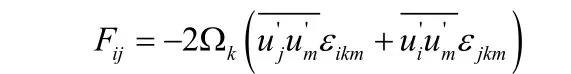

系统旋转产生项

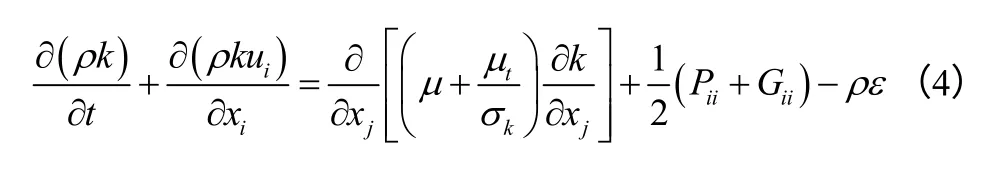

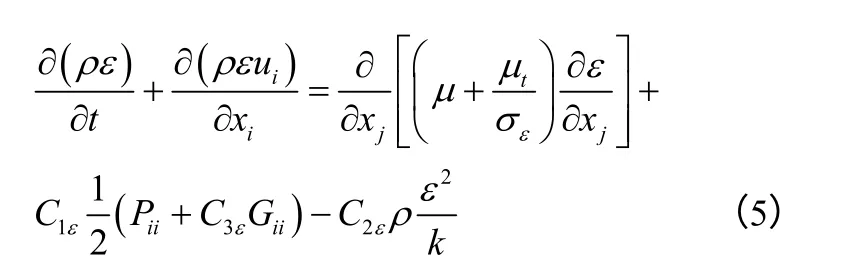

Reynolds 应力输运方程中湍动能k 方程和耗散率ε 方程如式(4)、式(5)。

湍动能方程

耗散率方程

式中,各常数取值分别为:C1=1.8;C2=0.6; C1ε=1.44;C2ε=1.92;Cμ=0.09;σε=1.0;σk=0.82。

1.4 边界条件设置

(1)入口边界 进料口定义为速度入口,进口速度为8 m/s。

(2)溢流口与底流口 设定为自由出口。

(3)固壁边界 采用标准壁面函数,假设为无滑移壁面边界,流体与其相对速度为零。

1.5 模拟精度的间接验证

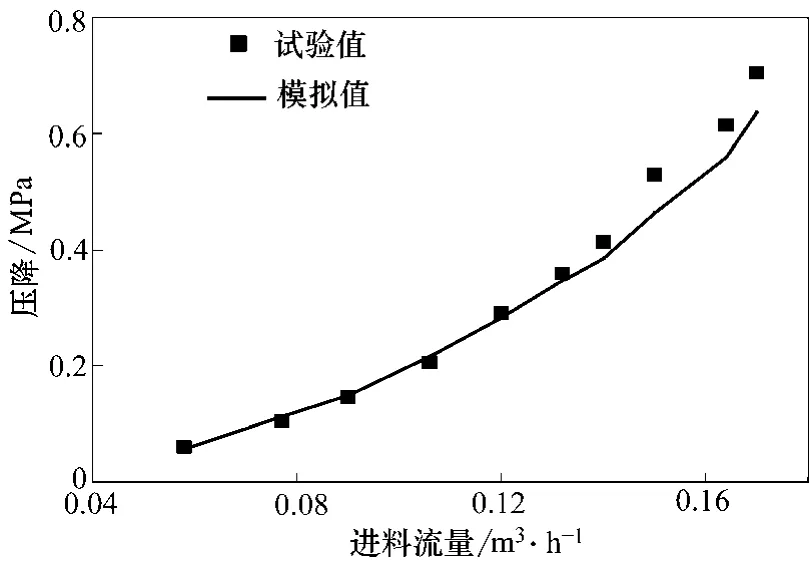

在模拟研究中,用模拟得到的旋流器压力降与试验中旋流器的压力降比较来间接验证数值模拟的可靠性。试验用水作为介质,测量旋流器进出口压力降。从图3 中可以看出,数值模拟压降结果和试验测试数据结果吻合较好,从而间接证明了数值模拟的正确性。

图3 压降与流量的关系

2 数值模拟结果分析

为了便于分析,柱段取截面z/D =6.8,锥段取截面z/D =6。

2.1 密度对切向速度的影响规律

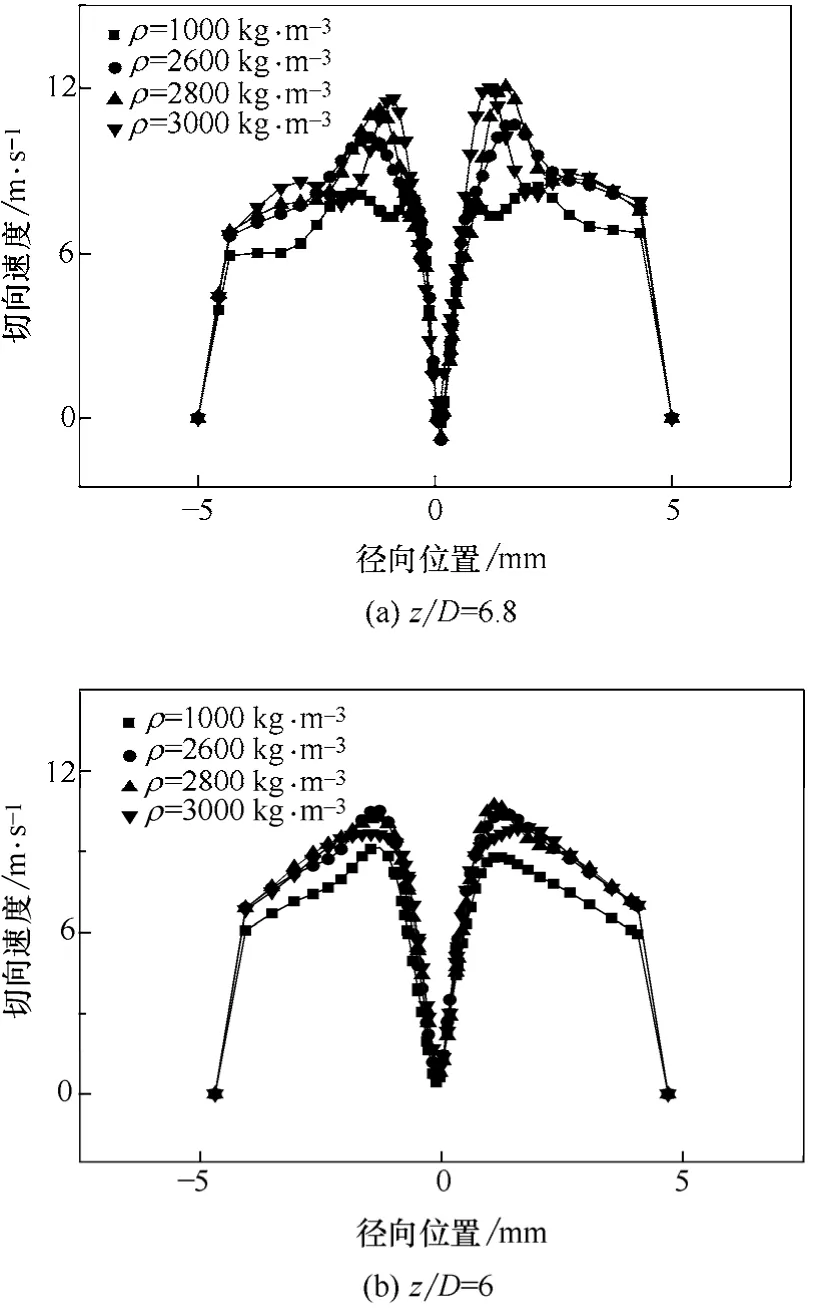

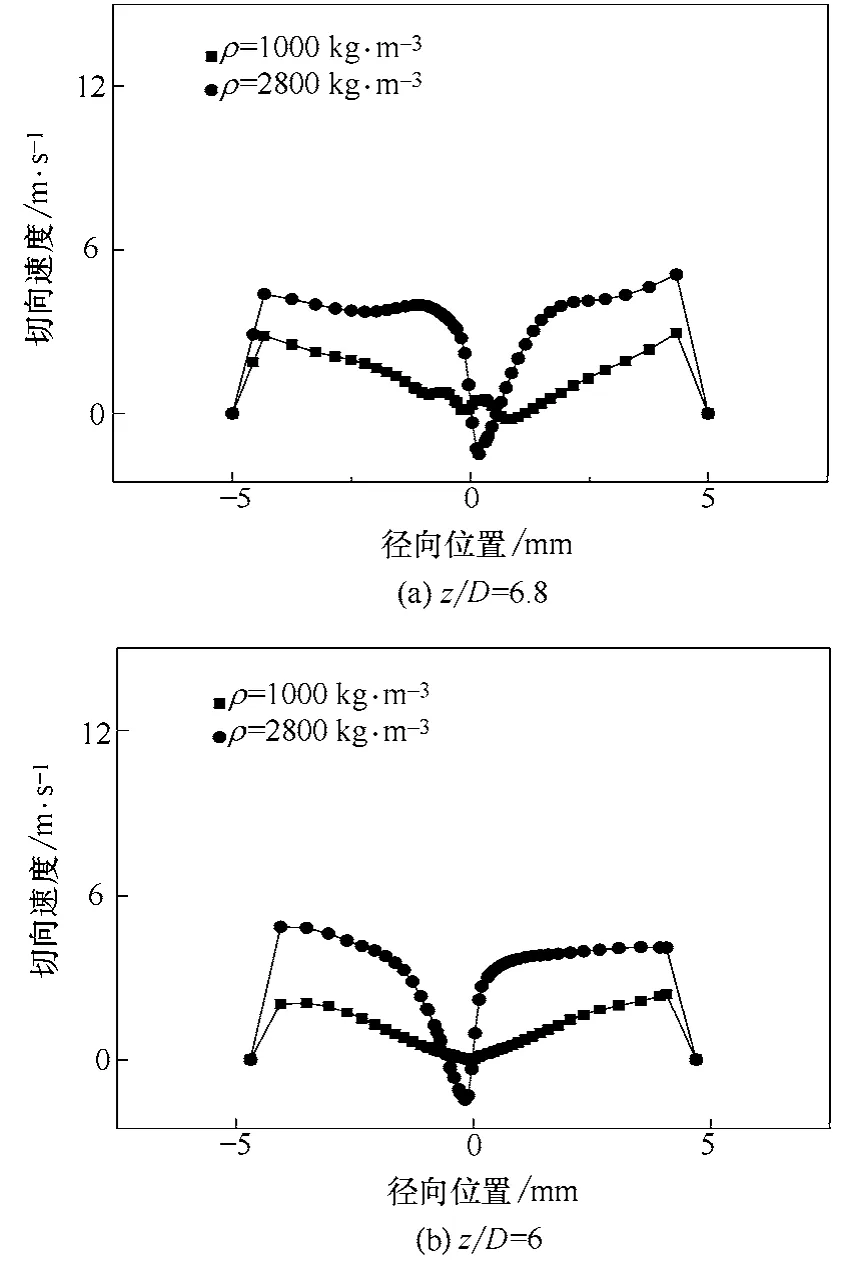

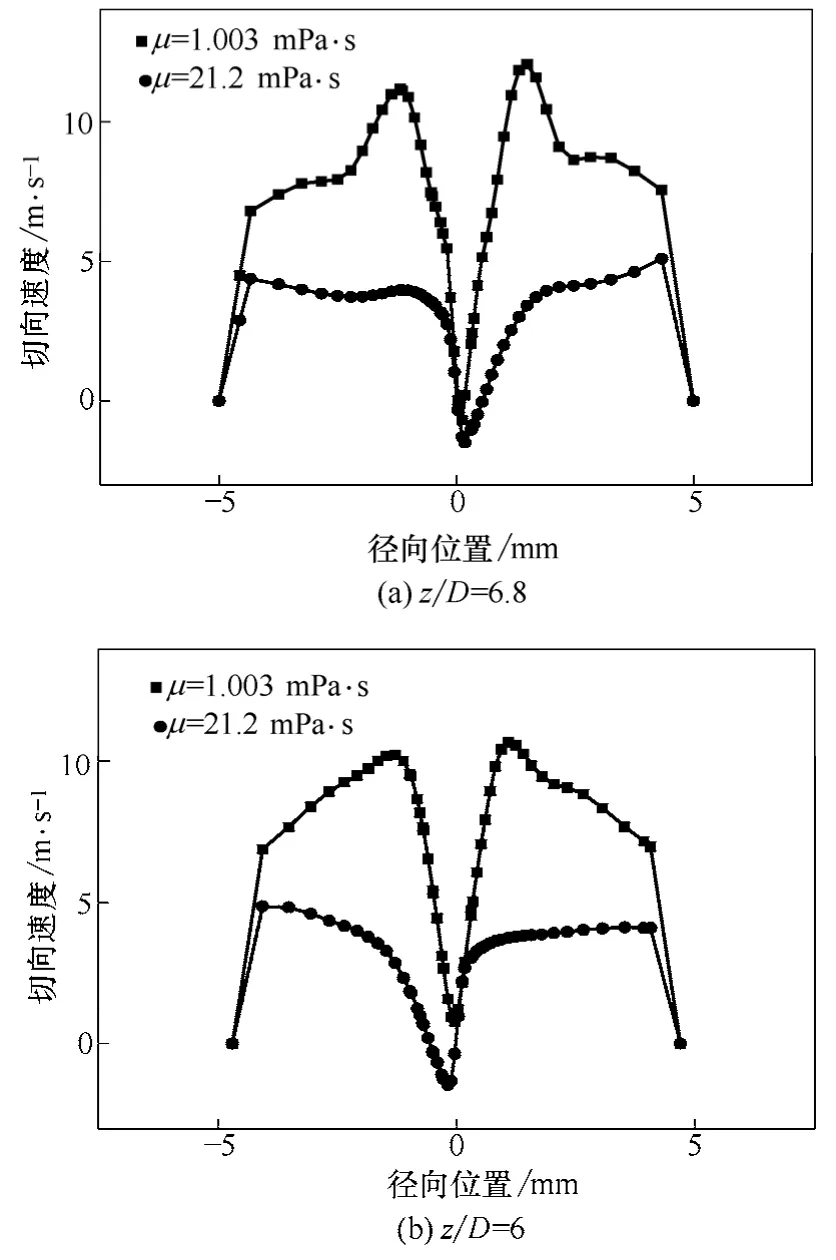

从图4 和图5 中两个轴向位置上的切向速度分布图可以看出,切向速度在不同物性参数下的曲线变化规律基本一致,分离空间内切向速度的分布呈明显的“驼峰”形分布,每侧存在一个最大切向速度点,在切向速度的最大值处,分为内外两层旋流,具有组合涡的特点,分为中心的准强制涡和外部的准自由涡[9-11]。

在低黏度(1.003 mPa·s,即水的黏度)时,由图4(a)、(b)可知,增大密度,旋流器内的切向速度基本上随着密度的增大而增大。在高黏度(21.2 mPa·s,即密度为2800 kg/m3的溴化钙水溶液的黏度)时,由图5(a)、(b)可以看出,增大密度,旋流器内的切向速度显著增大。因此,密度的增大会导致切向速度的增大,其增大幅度与介质黏度有关。介质黏度越大,切向速度增大的幅度越大。

图4 低黏度下密度对切向速度的影响(μ=1.003 mPa·s)

图5 高黏度下密度对切向速度的影响(μ=21.2 mPa·s)

2.2 黏度对切向速度的影响规律

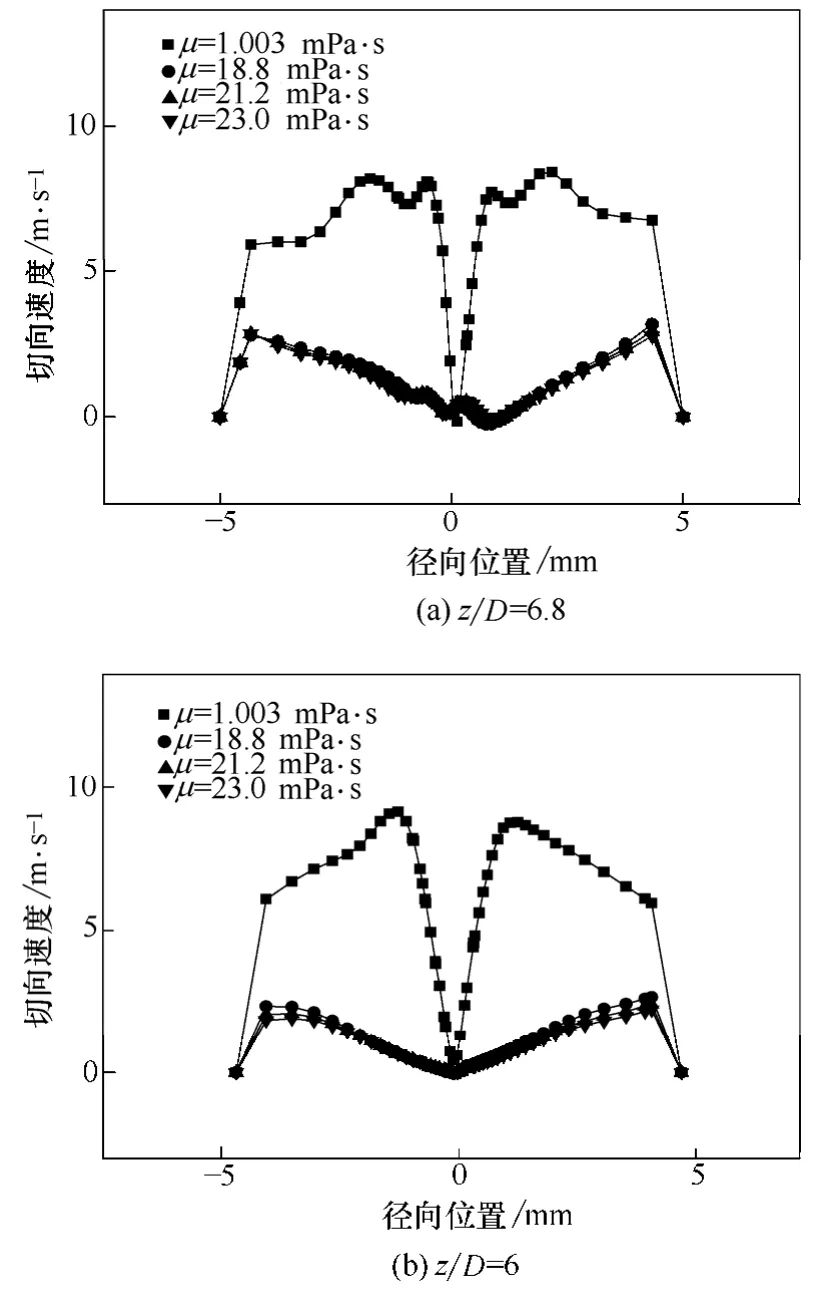

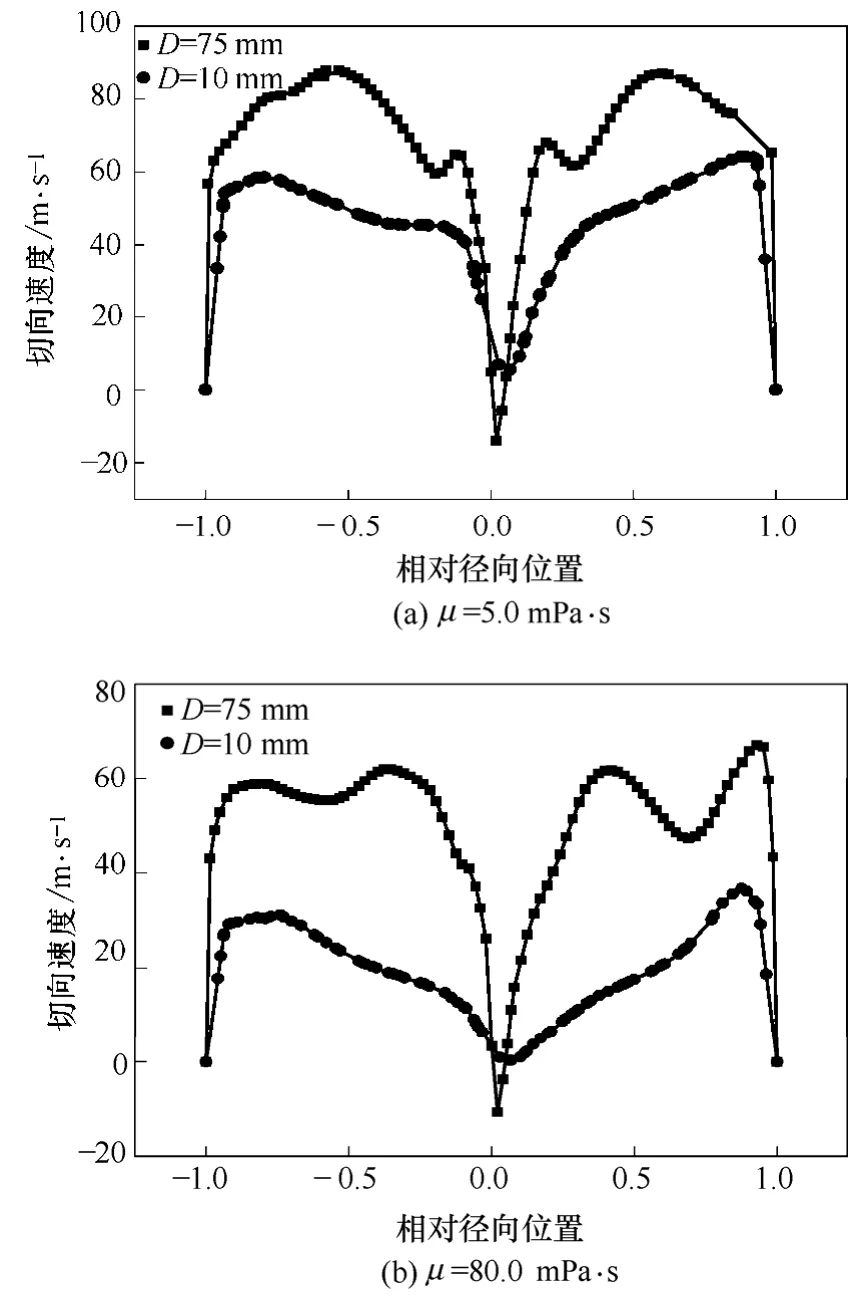

如图6(a)、(b)所示,在低密度(1000 kg/m3,即水的密度)下,切向速度随黏度的增大而减小,切向速度最大值的位置随黏度的增加而向旋流器壁面处移动。由图7(a)、(b)可以看出,高密度(2800 kg/m3,即黏度为21.2 mPa·s 的溴化钙水溶液的密度)时,高黏度下的切向速度明显小于低黏度下的切向速度,切向速度最大值的位置更靠近旋流器壁面。比较图6(a)和图7(a),黏度对切向速度影响与介质密度有关。介质密度越大,黏度对切向速度的影响越小。

由图6 和图7 可以看出,当旋流器内物料黏度较低时,最大切向速度位置靠近中心处,随着物料黏度增大,最大切向位置向壁面移动,并且速度变化梯度减小,即物料黏度越大,切向速度的轴向衰减越快,最大切向速度也越小。这是由于物料黏度增大时,旋流器中摩擦损失增大,从而导致旋流流场衰减加快,切向速度减小。另外,由于旋流器固壁边界的存在,一部分流体形成边界层,这部分流体直接沿器壁进入溢流或底流,边界层的厚度与黏度有关。当黏度增大时,边界层厚度增加,从而短路流中的流体增加,主体流动的液体减少,也是导致切向速度减小的一个主要原因[12]。另外,从图8(a)、(b)中可以看出,增大黏度时,旋流器直径越小,切向速度衰减得越快,旋涡也越偏离自由涡。因此,对于微细颗粒的重介质旋流分离,旋流器的直径并不是越小越好。

图6 低密度下黏度对切向速度的影响(ρ=1000 kg/m3)

图7 高密度下黏度对切向速度的影响(ρ=2800 kg/m3)

图8 不同黏度下直径对切向速度的影响(z/D=6.8)

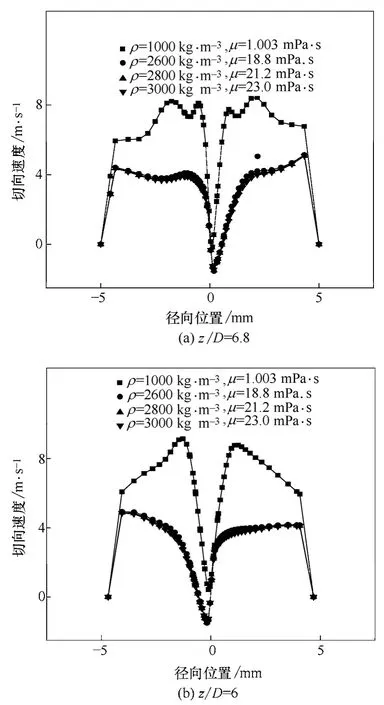

2.3 密度及黏度对切向速度的综合影响规律

在实际情况下,能做到黏度增大密度基本不变,比如向水中加瓜尔胶增黏剂,但增大重介质溶液的密度时,黏度必然跟着增大。因此2.1 节中分析的是理想情况,实际中并不存在,但此定性分析为更好地研究实际情况下密度和黏度对切向速度的综合影响打下基础,是很有必要的。由图9(a)、(b)可以得出,受黏度影响,密度增大到介于硅和碳化硅之间时,切向速度相比水的明显减小,并未出现图4和图5 中切向速度随密度增大而增大的现象,这是重介质溶液密度和黏度综合作用的结果。当配制重介质溶液时,重介质溶液中溶质的浓度增加,重介质溶液的密度和黏度同时增大,且重介质溶液黏度对切向速度的影响大于密度对切向速度的影响,黏度增大,旋流器内摩擦损失增大,旋流强度衰减加快,流体旋转速度减小,离心压头损失减小,重 介旋流分离的效果变差。由于温度对液体密度的影响小于对黏度的影响,可以通过提高温度的方法减小重介质溶液的黏度,以提高重介旋流分离的效率。

图9 密度及黏度对切向速度的综合影响

3 结 论

本文基于CFD软件Fluent主要分析了重介质溶液的密度和黏度对微型旋流器切向速度的影响,通过分析数值模拟结果得出以下结论。

(1)黏度不变时,旋流器的切向速度随密度的增大而增大,不同密度时切向速度最大值的位置基本不变。

(2)当旋流器内介质黏度较低时,最大切向速度位置靠近中心处。随着介质黏度增大,最大切向速度的位置向壁面移动,并且切向速度变化梯度减小,即物料黏度越大,最大切向速度越小。直径越小的旋流器切向速度衰减得越快。

(3)随着介质密度及黏度的增加,切向速度随密度的增大而增大,随黏度的增大而减小,但黏度对切向速度的影响远大于密度。旋流衰减随黏度的增大而加快,随密度的增大而减缓。对于实际的重介旋流分离,其切向速度比普通介质显著减小,因此,在采用重介旋流方法分离微细颗粒时,降低重介质溶液的黏度是提高分离效率的一个重要因素。另外,选择合适的旋流器直径与重介质密度的匹配是提高重介旋流分离的另一重要途径。

[1] 邢鹏飞,郭菁,刘燕,等. 单晶硅和多晶硅切割废料浆的回收[J]. 材料与冶金学报,2010,9(2):149-151.

[2] 杨建锋,高积强,陈畅,等. 一种从切割废砂浆中回收硅粉和碳化硅粉的方法:中国,200710018636. 9[P]. 2009-08-19.

[3] King R P,Juckes A H. Cleaning of fine coals by dense-medium hydro cyclone[J]. Powder Technology,1984,40(1-3):147-160.

[4] 袁惠新,冯骉. 分离工程[M]. 北京:中国石化出版社,2001.

[5] 褚良银,陈文梅. 旋流分离理论[M]. 北京:冶金工业出版社,2002.

[6] 刘峰,钱爱军. 重介质旋流器流场的计算流体力学模拟[J]. 选煤技术,2004(5):10-15.

[7] 王金生. 新型磷矿重介质旋流器的数值模拟研究[J]. 化工矿物与加工,2010(11):10-14.

[8] 方坤,王静波,吴西娜,等. 旋流器内部流场的数值模拟研究[J]. 煤炭技术,2008,27(12):5-7.

[9] Grady S A,Wesson G D. Prediction of 10 mm hydrocyclone separation efficiency using computational fluid dynamics[J]. Fliter and Separation,2003,11:41-46.

[10] 李婷,向晓东,王岩,等. 新型旋流器分离重质和轻质颗粒的数值模拟[J]. 化学反应工程与工艺,2009,25(6):501-507.

[11] 赵立新,蒋明虎,孙德智. 水力旋流器流场分析与测试[J]. 化工机械,2005,32(3):139-142.

[12] 杨琳,梁政,田家林,等. 粘度对液-液旋流器内部流场及分离效率影响的仿真分析[J]. 流体机械,2010,38(3):8-12.