降低固体化学氧气发生器温度敏感性研究①

周兴明,胡 晓,毛胜华,张 毅,向 进,毛 龙

(中国航天科技集团公司四院四十二所,湖北省应急救生与安全防护技术重点实验室,襄阳 441003)

0 引言

固体化学氧气发生器(solid chemical oxygen generator)是一种新型化学产氧装置,原理是含氧氯酸盐发生化学反应产生氧气。其产氧药柱以氯酸盐为主体,以金属粉为燃料,并添加少量的催化剂、抑氯剂和粘结剂,混合后经干(湿)压或浇铸而成。药柱燃烧产氧与蜡烛燃烧很相似,因此固体化学氧气发生器亦称“氧烛”[1]。固体化学氧气发生器是一种容易贮存和使用方便的固体氧源,蓄氧量高,类似于液氧的密度,约是同体积压缩氧的3倍。固体化学氧气发生器具有体积小、质量轻、寿命长、贮存免维护、使用简单、供氧迅速等优点,现已广泛用于航空航天、舰船潜艇、高原缺氧、矿山避险、消防自救、医疗救护等领域[2-9]。

固体化学氧气发生器的温度敏感性指初始环境温度对固体化学氧气发生器供氧速度的影响[10]。环境温度影响化学反应,化学反应的这种改变导致燃速的温度敏感性。固体化学氧气发生器应用环境存在差异,有高空和地面、冬季和夏季、高原与平原等环境,环境温度差异较大,对药柱燃烧速度影响较大,影响固体化学氧气发生器产品的供氧时间和供氧流量。固体化学氧气发生器作为一种应急救生氧源,在不同环境温度的条件下,必须具有相对稳定供氧速度,保证紧急救生所需的供氧时间和供氧流量。这就要求固体化学氧气发生器具有低的温度敏感性。国内外较少开展降低固体化学氧气发生器温度敏感性的研究,有必要开展降低固体化学氧气发生器的温度敏感性研究,提高固体化学氧气发生器产品的环境适应能力。

1 原理

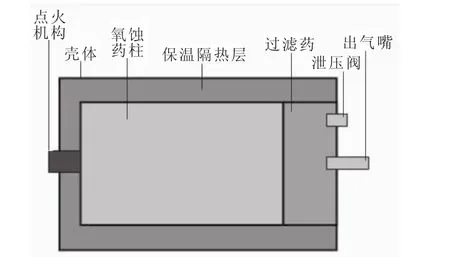

固体化学氧气发生器一般由点火机构、壳体、固体化学氧气发生器药柱、保温隔热层、过滤药、出气嘴等组成。固体化学氧气发生器结构示意见图1。

图1 固体化学氧气发生器示意图Fig.1 Sketch map of solid chemical oxygen generator structure

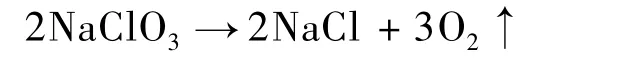

固体化学氧气发生器最常用的产氧物质是氯酸钠,其分解反应按如下方程式进行:

氯酸钠的分解产氧反应是放热化学反应,但其放出的热量不能维持自身进一步的分解反应,需要添加金属粉燃料,如钛粉、镁粉、铁粉等,提供热量,维持连续的产氧化学反应。氯酸钠在高温下会发生副反应,产生微量的氯气和其他杂气。为了降低分解反应温度、提高反应速度,通常会向药柱物料中加入适当的钴、锰等过渡金属化合物做催化剂[11]。降低反应温度虽能抑制部分氯酸盐分解的副反应发生,但同时还必须加入一定量的抑氯剂和过滤材料,才能确保完全除去副反应所产生的微量氯气和杂气[12]。

2 实验研究

固体化学氧气发生器药柱组分包括氯酸钠、金属粉、催化剂、抑氯剂、稳定剂等物料,所有材料均为工业级。纯净的氯酸钠加热到260℃左右出现熔化,直到460℃左右才开始分解[10]。为了确保未加催化剂的固体化学氧气发生器在所有试验条件下均能正常燃烧供氧,本实验选用低点火能、高热焓的金属粉作为能量助剂。

配方设计参见表1,将固体化学氧气发生器药柱所需氯酸钠、金属粉、催化剂、抑氯剂、稳定剂等物料混合均匀,再加适量的水混合后进行模压成型、烘干,实验药柱直径38 mm、长度152 mm,装配成固体化学氧气发生器,测试固体化学氧气发生器供氧过程的质量变化,再转换成供氧流量(L/min)和供氧时间(min)的工作曲线,可观察出固体化学氧气发生器燃速和供氧稳定性。本实验主要探索催化剂、金属粉和稳定剂对固体化学氧气发生器温度敏感性的影响程度。

固体化学氧气发生器的的初温改变时,其供氧药柱燃烧区内的温度分布和化学反应会随之相应改变,化学反应的这种改变导致固体化学氧气发生器的燃速具有温度敏感性。这里采用固体化学氧气发生器低温、高温燃烧的供氧时间之比k值来表征温度敏感性。k值越高,表明固体化学氧气发生器燃烧温度敏感性越大;k值越低,表明固体化学氧气发生器温度敏感性越小。

表1 固体化学氧气发生器药柱配方Table 1 Different oxygen candle formula

3 结果与讨论

3.1 试验结果

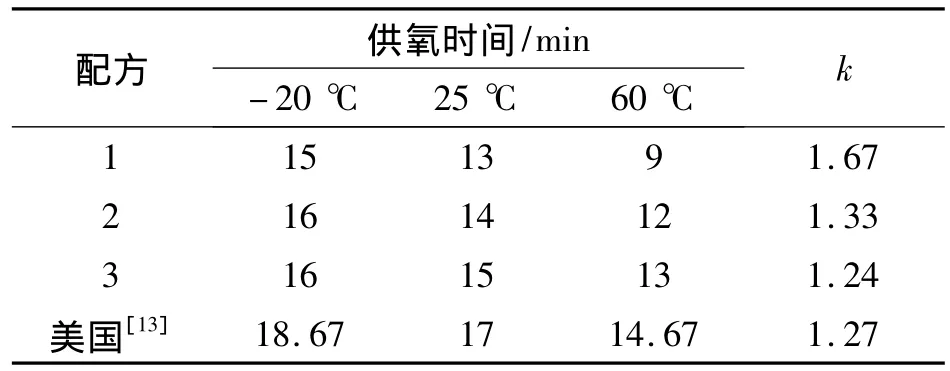

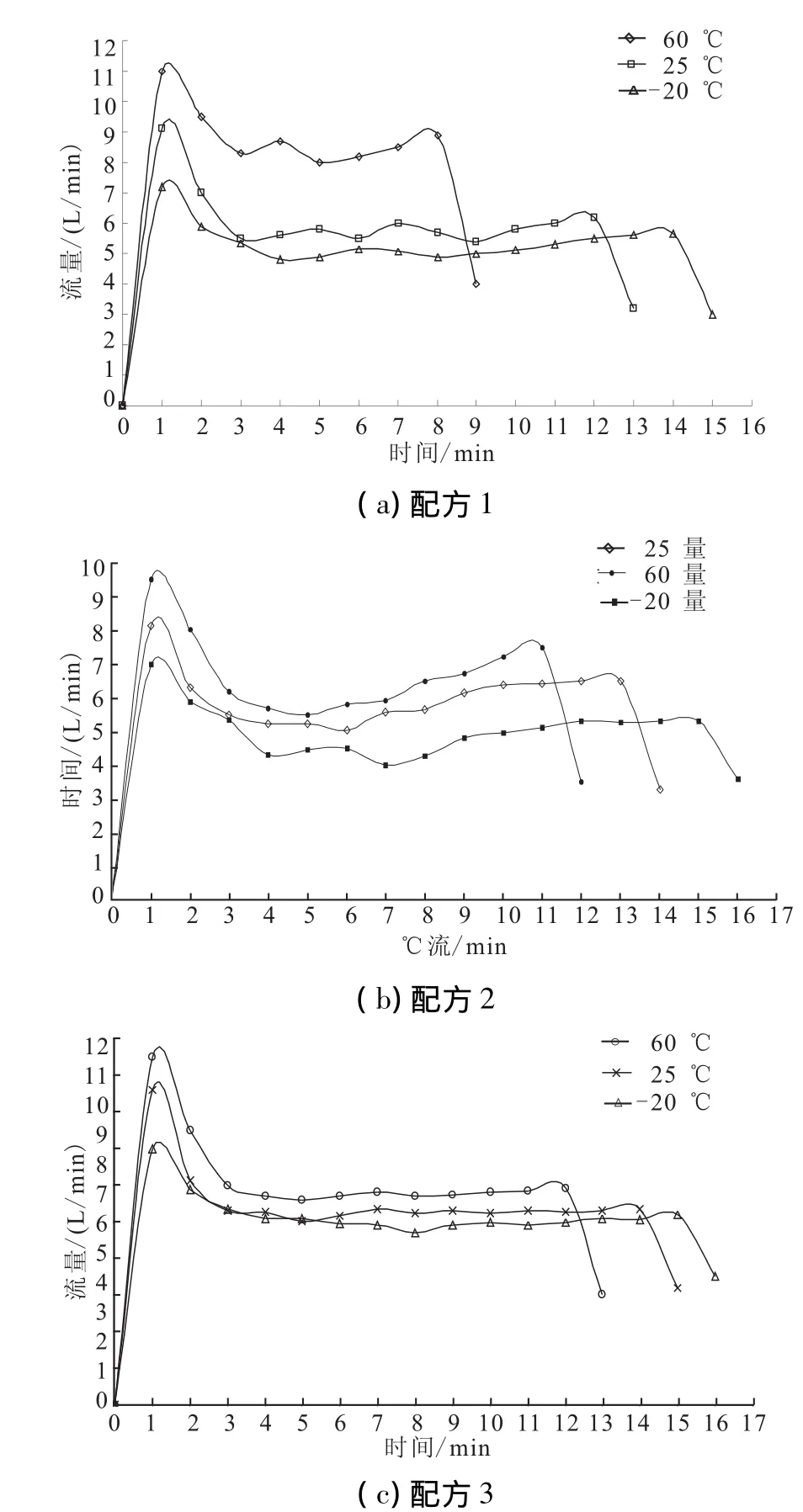

配方1~3在不同温度环境条件下的供氧时间和温度敏感性k值见表2。图2是配方1~3的在不同环境温度条件下供氧时间和供氧流量工作曲线。

表2 固体化学氧气发生器测试结果Table 2 Different oxygen candle test result

3.2 讨论

固体化学氧气发生器是一种利用化学反应产生氧气的新型供氧装置。复合固体推进剂依靠燃烧反应产生动力气体,通常是由无机氧化剂、有机粘合剂、金属燃料以及其他添加剂组成的一种复杂的非均相混合物[14]。两者组成相似,工作原理类似。固体化学氧气发生器的燃烧分解过程类似于复合固体推进剂的凝聚相反应过程。

图2 配方1~3固体化学氧气发生器燃烧流量-时间曲线Fig.2 Flow-time curves of formulation No.1 ~ No.3 oxygen candle

Ewing等[15]研究认为推进剂燃速温度敏感系数随催化剂含量增加而变大,Cohen Nir E[16]认为在推进剂配方中加入金属铝粉以后,由于燃烧时铝在推进剂燃烧表面的熔化使表面温度上升,从而导致燃速温度敏感系数下降。固体化学氧气发生器只有固相燃烧反应,没有气相反应,其固相燃烧反应类似于复合固体推进机的凝聚相反应。两者固相燃烧相近,燃速温度敏感研究结果相似。因此,可利用复合固体推进剂降低温度敏感性的理论,指导降低固体化学氧气发生器的温度敏感性的研究工作,固体化学氧气发生器有关燃速温度敏感性研制结果也会对推进剂降低温度敏感性提供借鉴作用。

3.2.1 催化剂对温度敏感性的影响

配方1固体化学氧气发生器温度敏感性高于配方2固体化学氧气发生器的温度敏感性。配方1含有2%的催化剂,配方2不含催化剂。固体化学氧气发生器产氧实质是氯酸钠发生分解化学反应,纯净的氯酸钠加热到260℃左右出现熔化,直到460℃左右才开始分解,其分解活化能为284.24 kJ/mol。氯酸钠中加入催化剂,改变了氯酸钠的分解机理,可降低氯酸钠的分解反应活化能。加有催化剂的氯酸钠的分解活化能可降为 119.13 kJ/mol[10]。根据 Arrhenius 公式 k=k0exp(-Ea/RT),可得出不同温度条件下的速率常数比值:

催化剂的加入,可有效提高氯酸钠的分解反应速率。从公式来看,加入催化剂引起活化能的改变值远大于环境温度的改变值,催化剂对氯酸钠化学分解反应速度的影响大于环境温度对其分解反应速度的影响,可类推催化剂对氯酸盐药柱的燃烧影响大于环境温度变化对其影响。实测配方1的燃速温度敏感性高于配方2的燃速温度敏感性,实测结果与理论分析相一致。可见,催化剂的加入,提高了固体化学氧气发生器的温度敏感性。

氯酸钠的分解温度在460℃左右,加有催化剂的氯酸钠的分解温度可降低到280℃左右,环境温度从-20℃到60℃,相差80℃,环境高低温差与纯净的氯酸钠起始分解温度和加催化剂的氯酸钠起始分解温度的比例分别为17.4%和28.6%。当固体化学氧气发生器初温发生改变时,其供氧药柱燃烧区内的温度分布和化学反应会随之相应改变,温度变化越大,对药柱燃烧影响越大。环境温度变化对加催化剂的氯酸钠分解速度的影响大于纯氯酸盐分解速度影响,导致加有催化剂药柱的温度敏感性大于未加催化剂药柱的温度敏感性。

3.2.2 金属燃料对温度敏感性的影响

为了使配方1和配方2固体化学氧气发生器的供氧时间相近,配方2比配方1多加2%金属粉,用金属粉提高反应温度替代催化剂的催化效果。配方2没有催化剂,提高了金属粉燃料的用量,排除催化剂对固体化学氧气发生器温度敏感性的影响。试验中加入的金属粉燃料为药柱的连续稳定燃烧提供足够的热量,可通过调整金属粉含量,使燃料燃烧释放的热量和产氧剂分解需要的热量接近平衡。金属粉含量越多,药柱燃烧越快,可利用金属粉含量变化调节控制固氧产品的供氧速度。由图3可看出,表1中配方2的固氧在不同温度下燃烧时的产氧流量和时间相差较小。这主要是配方2减少催化剂用量,提高燃料用量,催化剂越少,环境温度对其影响越小。从配方2实验结果可看出,金属粉可降低固体化学氧气发生器的温度敏感性。

纯净的氯酸钠分解温度和活化能均较高,需要添加更多的金属粉来提高反应温度,促使氯酸钠进行分解反应,并提供更多的热量维持氯酸钠药柱的稳定燃烧。金属粉含量越高,药柱的燃烧温度越高,环境温度变化对其影响相对减小。同时,金属粉含量越高,传热越快,药柱的燃温升高越快。金属粉含量高的药柱到达最高反应温度的时间小于金属粉含量低的药柱,从而减少环境温差对金属粉含量高的药柱燃烧影响,导致金属粉含量高的药柱具有低的温度敏感性。这两方面共同作用,可降低固氧药柱的温度敏感性。

3.2.3 稳定剂对温度敏感性的影响

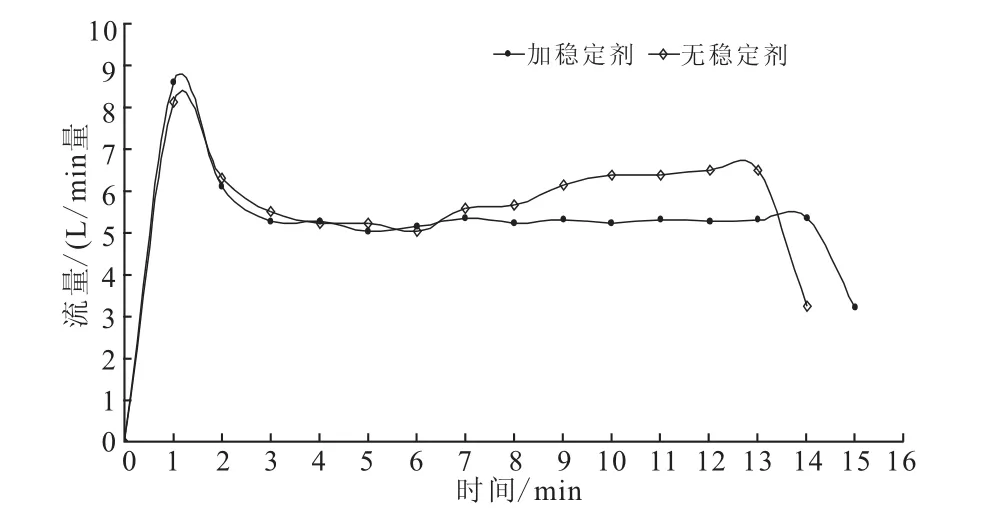

配方3在配方2的基础上增加了燃烧稳定剂,实测配方3的燃速温度敏感性小于配方2燃速温度敏感性。试验证明,固体化学氧气发生器药柱中加入燃烧稳定剂,有利于降低其温度敏感性。有无稳定剂的固体化学氧气发生器燃烧流量-时间曲线见图3。

图3 有无稳定剂的固体化学氧气发生器燃烧流量-时间曲线Fig.3 Flow-time curves of oxygen candle with or without stabilizing agent

固体化学氧气发生器理想燃烧状态应像蜡烛一样逐层燃烧,但实际情况并非如此。固体化学氧气发生器的燃烧分解是放热反应,药柱燃烧前有一熔融阶段,熔融物发生分解反应,氧气从熔融物中逸出。随反应的进行,不断累积的热量导致熔融物温度越来越高,熔融物的量也越来越多,直接增加了熔融物发生流淌的可能性。如果固体化学氧气发生器处于直立状态,自上向下燃烧,氧气从熔融物中逸出过程会推动熔融物向四周和下方流动,扩大了燃烧面,燃烧逐步加快。药柱燃面随之逐步扩大,药柱燃速和产氧流量不断增大,缩减药柱供氧时间,提高了固体化学氧气发生器的温度敏感性。为防止固体化学氧气发生器熔融物发生流淌,在配方中加入稳定剂。稳定剂是一种具有吸附性能的无机材料,能有效吸附氯酸盐熔融物,阻止熔融物流淌。稳定剂一方面阻止药柱燃烧时产生的熔融物的流动,阻止药柱燃面扩张和燃速逐步上升;另一方面,还可阻止药柱燃烧时从熔融物中逸出的氧气推动熔融物流动、形成鼓泡现象,从而阻止药柱残渣出现空洞、药柱燃面经常改变的现象,减少药柱燃烧波动,实现稳定供氧。由图3可看出,2种固体化学氧气发生器开始燃烧时的流量曲线基本一致,随着时间的推移,无稳定剂的固体化学氧气发生器产氧流量不断上升,导致供氧时间缩短,而加有稳定剂的固体化学氧气发生器产氧流量波动不大。

图4是配方1~3固体化学氧气发生器药柱燃烧残渣截面图。

图4 配方1~3药柱残渣截面Fig.4 Residue of No.1 ~ No.3 candle

配方1药柱燃烧残渣有细小空洞,配方2药柱燃烧残渣有较大空洞,配方3药柱燃烧残渣非常密实。没有稳定剂的氯酸钠药柱燃烧时容易产生空洞,金属粉含量越高,空洞越大,这与文献[17]报道的结果相一致。配方1含有催化剂,药柱燃烧温度低,熔融物流动性稍差。配方2的金属粉含量高,药柱燃烧温度高,药柱熔融物的温度较高,流淌性增强,药柱燃烧产生的氧气逸出推动熔融物产生流淌,形成空洞,处于药柱四周的熔融物在氧气逸出过程中向未燃烧药柱表面流淌,导致燃面扩大,燃速增加,缩短供氧时间。配方3加有稳定剂,氯酸盐药柱燃烧没有空洞,熔融物流淌受到抑制,燃面扩张受到控制,药柱燃速得到稳定,相应减小了药柱的温度敏感性。配方1~3的试验结果和药柱燃烧后的截面图证实了药柱燃烧存在熔融层和熔融层流动现象,与药柱燃烧过程的分析结果相一致。从表2试验结果可看出,加有稳定剂的固体化学氧气发生器温度敏感性得到进一步降低,温度敏感系数k只有1.24,达到国外同期同类产品的技术水平。同时,加有燃烧稳定剂的药柱的供氧稳定性得到了进一步提高。

对于要同时满足供氧时间、供氧流量的供氧产品,通常采用加粗药柱直径提高低温供氧流量、加长药柱尺寸延长高温供氧时间的问题过度冗余设计,必定会增加固体化学氧气发生器的质量和尺寸,不符合固体化学氧气发生器应具有体积小、质量轻、使用携带方便的使用原则。因此,决定采用以调节金属粉含量为主、添加稳定剂、不加催化剂的方法,降低固体化学氧气发生器的温度敏感性。据此研制的配方3固体化学氧气发生器产品在-20~60℃范围工作性能良好,高低温供氧温度敏感性优于文献[13]报道的结果。

4 结论

(1)氯酸钠分解催化剂会提高固体化学氧气发生器的温度敏感性。

(2)利用金属粉作为主要燃速调节方式,可降低固体化学氧气发生器的温度敏感性。

(3)药柱中加入稳定剂,有利于降低固体化学氧气发生器的温度敏感性和提高供氧稳定性。

(4)采用无催化剂的配方、适当提高燃料含量、添加稳定剂的措施,可大幅度有效降低固体化学氧气发生器的温度敏感性,可研制出较宽温度范围内能满足供氧指标要求的固体化学氧气发生器产品。

(5)可利用复合固体推进剂降低温度敏感性的理论,指导降低固体化学氧气发生器的温度敏感性的研究工作,固体化学氧气发生器的温度敏感性研究也会对推进剂降低温度敏感性提供借鉴作用。

[1]孙高年.化学法制氧研究[J].低温与特气,1997(3):54-58.

[2]Schechter W H,Miller R R.Use of the chlorate candle as a source[J].Industrial & Engineering Chemistry,1998,42(11):238-253.

[3]John G,Cameron D,Jon H,et al.Development of a solid chlorate backup oxygen delivery system for the international space station[R].SAE Technical Paper Series,2000-01-2348,30th International Conference on Environment.

[4]顾铮.大型民用客机的氧气系统[J].航空知识,2006(3):62-63.

[5]姜世楠,马丽娥,王雅娟,等.潜艇密闭舱室供氧技术[J].舰船防化,2009(5):1-5.

[6]崔建华,王引虎,马广全,等.氧烛对海拔5200m高原人体自由基代谢及血乳酸的影向[J].高原医学杂志,2008,18(4):4-6.

[7]付万志.基于矿用救生舱供氧措施分析[J].品牌,2011(12):154.

[8]周兴明,张毅,胡晓,等.消防逃生用氧烛供氧隔绝式呼吸保护装置[J].中国个体防护装备,2013(1):27-30.

[9]吴剑威,张鲁闽,马继民,等.野战便携式固态氧气发生器的研制[J].医疗卫生装备,2012,33(7):12-13.

[10]Shafirovich E,Mukasyan A S,Varma A,et al.Mechanism of combustion in low-exothermic mixtures of sodium chlorate and metal fuel[J].Combustion and Flame,2002,128:133-144.

[11]范敏,卜建杰,郑邯勇,等.钴的氧化物对氧烛药块分解的催化作用[J].舰船科学技术,2007,29(4):1-5.

[12]王雅娟,马丽娥,宁建法.用于氧烛的抑氯剂及氯气过滤材料[J].舰船防化,2010(4):21-24.

[13]Oxygen generation composition[P].USP 2008/0185556 A1.

[14]张仁.复合固体推进剂的燃速温度敏感性[J].推进技术,1982(2):22-31.

[15]Ewing D L,et al.Burning rate temperature sensitivity of composite solid propellants[J].Journal of Spacecraft and Rockets,1971,8(3).

[16]Cohen Nir E.Temperature sensitivity of the burning rate of composite solid propellants[J].Combustion Science and Technology,1974,9(5-6).

[17]Kurose S,Kusakabe M.氯酸钠氧烛[C]//朱长江,陈旨进,译.国际烟火技术与炸药学术会议论文集,1987.