侧风下半挂货车侧移特性的分析与优化*

董光平,谷正气,龚 旭

(1.湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082; 2.泛亚汽车技术中心有限公司,上海 201201;3.湖南工业大学,株洲 412007; 4.重庆长安汽车股份有限公司汽车工程研究总院,重庆 401120)

前言

在实际环境中,高速行驶的半挂货车经常会受到侧向风的影响,使车辆所受气动力与气动力矩发生变化,从而引起车辆行驶特性的改变,使车辆偏离正常的行驶轨迹,甚至引发交通事故。

导流罩在半挂货车上的应用越来越普遍,其对半挂货车侧风作用下的操纵稳定性也有较显著的影响[1]。但国内外对载货车导流罩的研究与优化基本集中于减阻方面[2-4],而在对侧风下的行驶安全性的研究还鲜有涉及。

本文中针对半挂货车的导流罩,首先建立了其CFD计算模型,并进行了数值分析和试验验证;之后将CFD计算结果带入整车多体动力学计算模型中进行侧移特性分析;然后以导流罩为优化对象,基于Kriging模型建立了代理模型;最后在构建的代理模型上,利用多岛遗传算法对导流罩的几何模型特征参数进行了优化,以求改善该半挂货车侧风作用下的行驶安全性。

1 CFD仿真和风洞试验验证

1.1 CFD仿真

本文中的模型为某半挂货车的1∶1实车模型,在不影响计算结果的前提下做了适当简化,省略了车灯和门把手等,如图1所示。

采用的计算域为一包围半挂货车模型的长方体,如图2所示。其中入口1距车头3倍车长,出口1距车尾7倍车长,入口2距车身左侧5倍车宽,出口2距车身右侧10倍车宽,高为5倍车高。选用四面体划分网格。

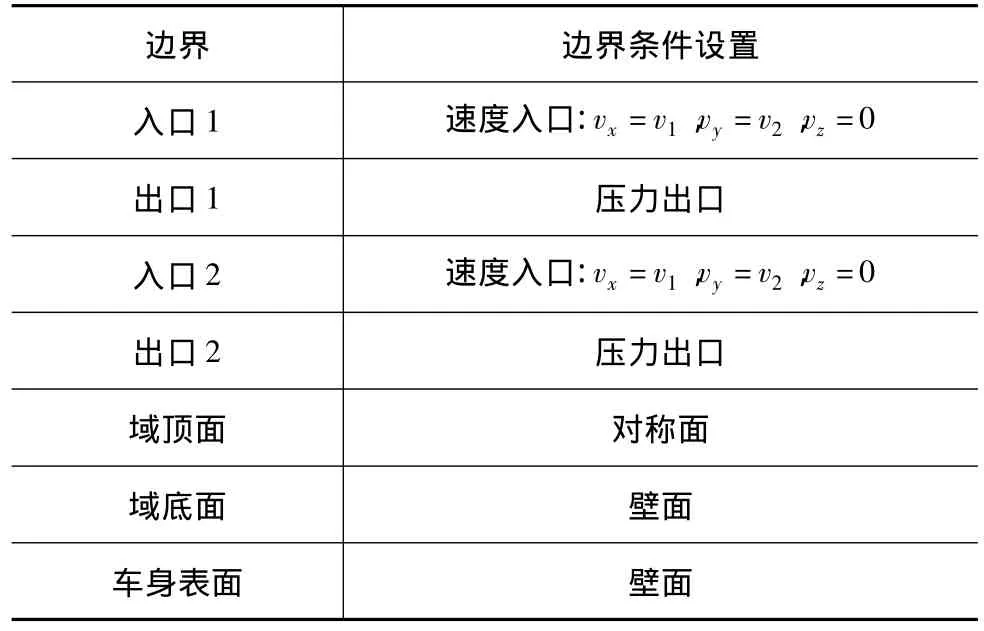

边界条件设置如表1所示(其中v1为行驶车速,v2为侧风风速)。湍流模型选用Realizable k-ε模型。

表1 边界条件设置

1.2 仿真结果与风洞试验验证

试验所用模型为UG实车数模的1∶6加工模型。试验在湖南大学风工程试验研究中心进行,采用六分力浮框式应变天平测量半挂货车模型的气动力和气动力矩(由于受风洞实地条件限制,半挂货车的横摆角控制在17°以内)。

半挂货车不同横摆角状态下的气动力系数(阻力系数、侧力系数和升力系数)和气动力矩系数(横摆力矩系数、俯仰力矩系数和侧倾力矩系数)的稳态数值模拟结果、非稳态数值模拟结果和风洞试验结果的对比如图3和图4所示。

由图可见:(1)非稳态和稳态数值模拟得出的气动阻力系数CD、气动侧力系数CS、气动俯仰力矩系数CPM和气动横摆力矩系数CYM与风洞试验的结果变化趋势一致,数值也很吻合;(2)气动升力系数CL和气动侧倾力矩系数CRM的仿真值与风洞试验值变化趋势一致,但二者的数值有一定差别。

气动升力系数CL的仿真值始终比风洞试验值略大,原因可能是试验时模型存在的离地间隙对模型底部气流影响较大,致使试验数据与数值模拟之间存在一定的偏差。

总体来看,半挂货车的气动力系数和气动力矩系数的数值仿真与风洞试验的结果均较为吻合,证明了数值仿真结果的准确与可靠性。

2 侧风作用下直线行驶侧移特性分析

在ADAMS/CAR中建立半挂货车的多体动力学模型,包括牵引车前、后悬架,挂车悬架,动力系统,转向系统,牵引车与挂车车身和轮胎等。建模过程中所需要的几何尺寸和质量特性参数(质量、质心和转动惯量等)通过半挂货车的三维模型和UG软件分析获取;力学特性参数(钢板弹簧、悬架和轮胎等)主要是通过试验获得或由企业提供;仿真时参照国家标准设置参数。在建模过程中,对仿真分析影响不大的零部件进行忽略或简化,然后根据零部件之间的连接关系和运动关系进行建模,对除了轮胎、阻尼元件和弹性元件以外的其余零部件均认为是刚体,在仿真分析中不考虑其变形[5]。整车多体动力学模型如图5所示。

自然风多数为阵风,因此可将半挂货车侧风稳定性仿真过程中气动力和气动力矩的变化分为3个阶段:无侧风时行驶阶段、侧风环境中行驶阶段和侧风消除后的无修正行驶阶段。

ADAMS仿真中半挂货车受到的气动力和气动力矩的变化可通过一系列的step函数来实现。

式中:i=D、S、L,Fi分别为气动阻力 FD、气动侧力FS和气动升力FL;j=R、P、Y,Mj分别代表了气动侧倾力矩MR、气动俯仰力矩MP和气动横摆力矩MY;step函数中的time表示自变量,在这里为函数随时间的变化;x1、x3和x5表示起点处的自变量值;yi1、yi3、yi5和 yj1、yj3、yj5表示起点处的函数值;x2、x4和 x6表示终点处的自变量值;yi2、yi4、yi6和 yj2、yj4、yj6表示终点处的函数值。

因驾驶员的反应时间一般为0.3~1s,制动后机械传动的时间一般为0.2~0.9s[6]。另外,由于车辆在空载状态比满载状态更易受侧风影响,因此,将侧风稳定性仿真工况设置为:先让空载半挂货车分别以80、90、100和110km/h的车速匀速直线行驶,在第2s时施加侧风风级分别为3级(4.4m/s)、4级(6.7m/s)、5级(9.9m/s)、6级(12.8m/s)和 7级(15.8m/s)[7]时(均取蒲福风级每级风速的平均值作为侧风风速)的气动力和气动力矩,侧风的作用时间为1.5s,仿真总时间为6s。

图6和图7为不同侧风风级下半挂货车以车速80和90km/h与100和110km/h行驶时牵引车的侧向位移随时间的变化曲线。

参考我国公路车道一般宽为3.5m,半挂货车车体宽约2.44m,可以认为如果半挂货车牵引车的侧向运动超过了0.5m,车辆就驶入了其它车道,而会造成与其它行驶车辆相撞或追尾,严重影响车辆的行驶安全性。从以上两图可以得出:当风速为7级时,车速须在80km/h以下;当风速为6级时,空载货车车速须保持在100km/h以下,其侧向位移才能保证在0.5m的安全限值以内。

3 半挂货车侧移特性的优化

3.1 基于代理模型的半挂货车侧移特性优化流程

基于代理模型的半挂货车侧移特性优化流程如图 8 所示[3,8]。

具体步骤如下:(1)针对几何模型的特征参数,选取设计变量并确定优化目标;(2)通过试验设计方法选取样本点,并通过相关求解工具获取各样本点的响应值;(3)利用样本点及其响应值构建代理模型,针对该代理模型进行相关验证以确定代理模型的准确性,从而判定优化返回与否;(4)通过选取的优化算法在满足约束条件的设计空间内全局寻优,求得最优解,并回代到分析模型中进行校核计算。

3.2 设计变量的选取

以半挂货车的导流罩为优化对象,其几何模型如图9所示。依据导流罩的外形特征,选取宽度W、长度 L、高度 H和角度A 4个参数来描述其形状。对于初始的导流罩,W、L、H 和A的取值分别为 380mm、2070mm、35mm 和 0°(A 为 0°表示将图9所示的角度作为相对0°,A取值的变化是相对于初始角度逆时针变化的)。根据半挂货车牵引车的头部外形,设定W、L、H 和 A 的取值范围分别为[0,600]、[0,2320]、[20,70]、[0°,30°](数值类型均为整数)。

3.3 优化问题的描述

优化问题可具体描述为

式中:g(p1,p2,p3,p4)为优化的目标函数,即半挂货车侧风作用下的侧向位移;p1、p2、p3和p4分别为设计变量 W、L、H 和 A;X1、X2、X3和 X4分别为 p1、p2、p3和p4的设计空间。

3.4 试验设计

根据上面确定的设计空间,采用优化拉丁超立方抽样方法[9-10]选取了30组样本点,进行了 CFD和ADAMS仿真计算。图10为设计变量W、L、H和A对半挂货车牵引车的侧向位移影响程度分析。

由图可见:W、A和L对侧向位移的影响均在10%以上,其中W的影响最大,H的影响最小。另外还可看出:各参数之间并不是独立的,它们对侧向位移的影响存在交互效应,且W与L之间的交互效应最明显,达到了18%。因此,考虑到各参数以及参数之间交互效应对侧向位移的影响,故将W、L、H和A均选择为设计变量。

3.5 代理模型的建立

根据设定的试验设计方案进行CFD和ADAMS仿真分析,并基于设计变量与优化目标之间的响应关系,采用Kriging方法建立了设计变量与优化目标之间的代理模型。

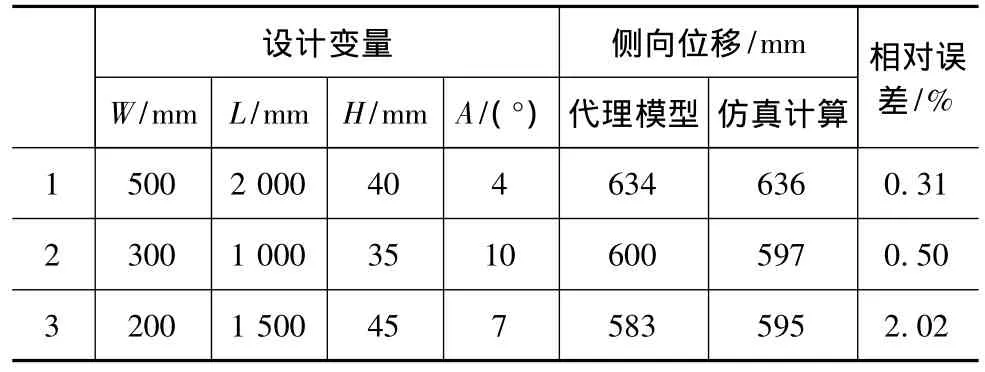

为检验代理模型的拟合精度,本文中从设计空间内任选3个试验设计方案外的样本点进行仿真计算,并将仿真结果与代理模型的计算结果进行了对比,结果见表2(表中的相对误差为仿真结果与代理模型计算结果之差的绝对值与仿真结果之比)。

表2 代理模型拟合精度分析

从表2可看出,由代理模型计算的结果与仿真计算的结果非常接近,侧向位移的最大相对误差值为2.02%,这表明所建立的代理模型精度很高,可很好地描述设计变量与响应值之间的关系,并直接代替CFD和ADAMS的仿真计算。

3.6 优化结果与分析

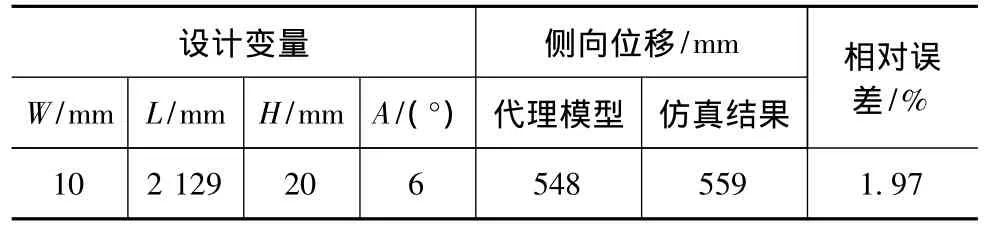

对上述代理模型运用多岛遗传算法[11]进行寻优计算,可得寻优后的设计变量和对应的半挂货车侧向位移。为验证其准确度,将优化后的设计变量进行CFD和ADAMS仿真,其结果的对比见表3。

表3 优化结果的对比

从表3中可以看出,代理模型所得结果与仿真结果也很吻合,侧向位移的相对误差仅为1.97%。

图11和图12分别为侧风风级为6级和7级时,安装初始导流罩和安装优化后的Optimal B导流罩的半挂货车牵引车不同车速下侧向位移的对比。由图可见:优化后牵引车的侧向位移明显减小,且随着车速和风速的增大,侧向位移的减小量愈加明显。优化后半挂货车牵引车车速为110km/h时侧风作用下的侧向位移与优化前半挂车速为100km/h时侧风作用下的侧向位移相近。

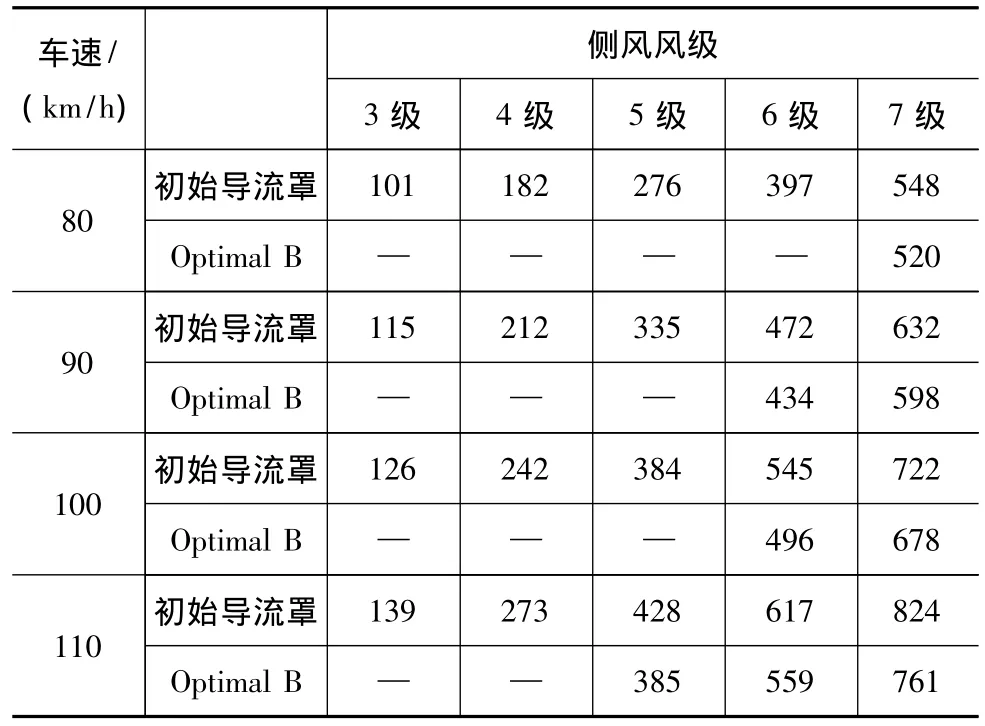

表4为半挂货车分别安装初始导流罩和Optimal B导流罩时牵引车在侧风作用1.5s后(对应仿真总时长的第3.5s)的侧向位移值(这里仅对侧向位移大于400mm的工况进行了对比)。由表4可见,侧风作用1.5s后,牵引车侧向位移值与优化前相比最大降低了10.05%,最小降低了5.11%。

表4 牵引车侧向位移 mm

4 结论

(1)通过风洞试验验证了半挂货车侧风CFD数值仿真的准确性,并将其作为半挂货车侧风直线行驶稳定性仿真的输入条件。

(2)利用ADAMS/CAR平台构建了半挂货车的多体动力学模型,结合半挂货车侧风作用下气动特性的数值模拟结果,分析了不同等级的侧风对半挂货车操纵稳定性的影响。

(3)采用DOE试验设计方法,分析了设计变量和优化目标之间的主效应与交互效应,并以试验设计方案作为构建代理模型的基础,通过建立准确的代理模型替代耗时巨大的仿真过程。

(4)采用优化算法对目标进行优化,得到了目标函数的最优解。

[1]谷正气.汽车空气动力学[M].北京:人民交通出版社,2005:80-111.

[2]Helena Martini,Björn Bergqvist,Linus Hjelm.Aerodynamic Effects of Roof Deflector and Cab Side Extenders for Truck-Trailer Combinations[C].SAE Paper 2011-01-2284.

[3]Gong Xu,Gu Zhengqi,Li Zhenlei,et al.Aerodynamic Shape Optimization of a Container-Truck's Wind Deflector Using Approximate Model[C].SAE Paper 2010-01-2035.

[4]魏秀玲,张强,薛建,等.导流罩对厢式货车空气阻力特性的影响[J].机械设计与制造,2008(2):24-26.

[5]陈家瑞,马天飞.汽车构造[M].北京:人民交通出版社,2006.

[6]余志生.汽车理论[M].北京:机械工业出版社,2006.

[7]风能中国.风能基础[EB/OL].http://windpower-china.cn/node/74,2007-11-21.

[8]Lee K H.A Robust Structural Design Method Using the Kriging Model to Define the Probability of Design Success[J].Journal of Mechanical Engineering Science,2010,224(2):379-388.

[9]Stephen Leary,Atul Bhaskar,Andy Keane.Optimal Orthogonal-Array-based Latin Hypercubes[J].Journal of Applied Statistics,2003,30(5):585-598.

[10]Kim J H,Choi J H,Husain A,et al.Multi-Objective Optimization of a Centrifugal Compressor Impeller Through Evolutionary Algorithms[J].Journal of Power and Energy,2010,224(5):711-721.

[11]Zhang Zhuqian,Wang Xia,Li Jing,et al.Optimal and Robust Design of the PEM Fuel Cell Cathode Gas Diffusion Layer[C].SAE Paper 2008-01-1217.