数控机床功能部件维护时间建模与提示系统开发*

刘 英 陈 宇 陈志恒

(重庆大学机械工程学院,重庆 400044)

数控机床凭借较高的生产效率、稳定的加工精度和良好的柔性等特点成为现代企业不可或缺的重要基础装备之一。但机床在使用中会不可避免地发生故障。据统计,数控机床维修费用占其整个生命周期费用的20% ~30%[1-2]。因此,选择合理的机床维修方式,制订恰当的机床维护制度,对有效降低故障发生,提高机床维护保养效率,进而提高机床的使用率和企业的生产率具有及其重要的意义。申桂香等人通过参数估计、线性相关性检验和假设检验研究了机床整机的维修时间[3]。何庆针对修复型和更换型预防维修,分别从平均维修费用最经济和设备有效度为最大的目标出发,建立了数学模型[4]。BIGGS等对数控机床的维修周期间隔进行了统计研究[5]。虽然国内外在机床维修方面做了大量研究,但数控机床作为集机械、电子、自动控制技术于一体的复杂机电产品[6],其故障原因往往是由功能部件失效或故障引起的。然而目前针对数控机床功能部件维护时间及应用方面的研究却很少。因此本文通过分析现场采集的故障数据,采用两重威布尔分段模型,以可用度最大为目标函数,求得数控机床各功能部件的最佳预防维修间隔时间,并将其与数控系统相结合实现机床维护智能化提示。

1 故障数据分析

本文以某型号数控磨齿机为研究对象,搜集了从安装运行之日起近一年时间内的故障数据和维修数据。该型号磨齿机的关键功能部件主要有砂轮架、工件架、修整器、W轴导轨、液压站和排屑器。本文以砂轮架为研究对象,整理后共统计得到78个砂轮架故障数据。下面通过考核时间内的砂轮架的故障间隔时间观测值来拟合其概率密度函数,并将故障间隔时间观测值t∈[1,1 735]分为7 组[7],如表1 所示。

表1 砂轮架故障频率表

式中:ni为每组故障间隔时间内的故障频数;n为考核时间内发生的故障总频数;Δti为组距。

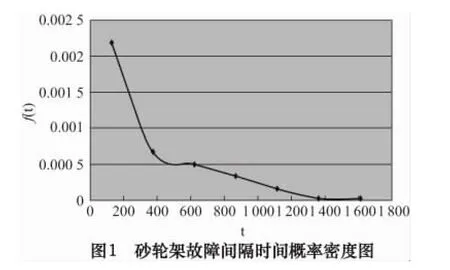

根据表1的内容,依据式(1)作砂轮架的故障概率密度图,如图1所示。

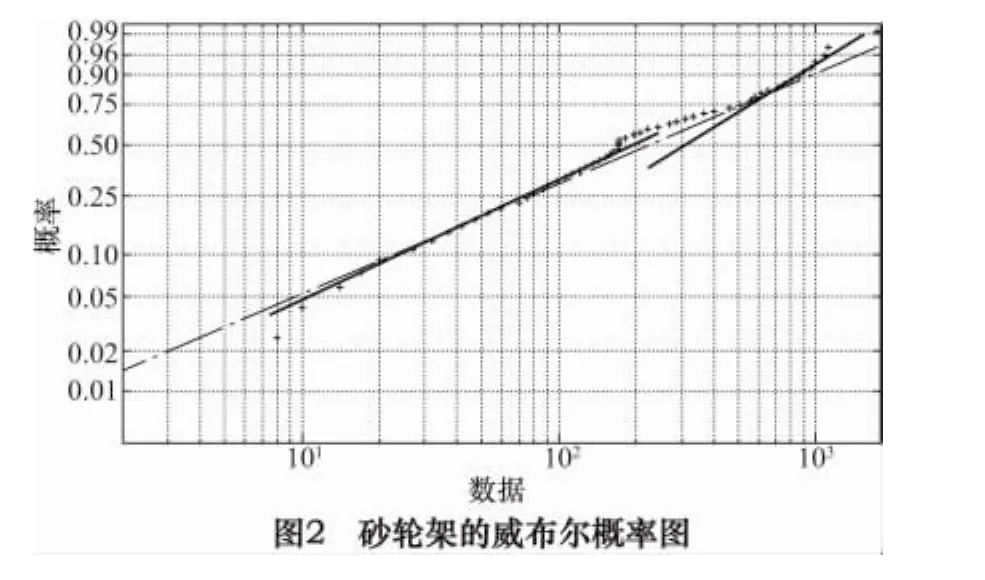

由图1可以看出,砂轮架故障间隔时间的概率密度曲线呈单调下降趋势,当下降到一定时间后趋于平稳。因此,该砂轮架故障间隔时间所服从的分布不会是对数分布或者正态分布,而极可能是指数分布或者威布尔分布。当β=1时,威布尔分布的形状参数便简化为指数分布,即威布尔分布中包含了指数分布[8]。本文假设该砂轮架故障间隔时间服从威布尔分布。通过Matlab把搜集的故障数据进行线性化处理,得到砂轮架的威布尔概率图,从而可以进一步确定该砂轮架的故障间隔时间所服从的分布规律,如图2所示。

从图2可明确地看出其数据点出现了拐点,而并不是在一条直线上。由于本文所收集的数据来源于实际现场,所以数据真实可靠,那么故障数据曲线上出现拐点,说明被考核的砂轮架的故障数据中含有不同的故障特征,是在不同故障时期的故障原因或失效机理的共同作用下产生的[9-10]。分布曲线就不能够完全由一条光滑的曲线来表达,而应由两个或多个简单分布曲线组成的复杂模型来表达。根据WPP图的形状和已知不同参数范围的WPP图相比较可知,它属于两重威布尔分段模型(β1<β2)的情况[11]。

2 模型建立

2.1 两参数威布尔分段模型

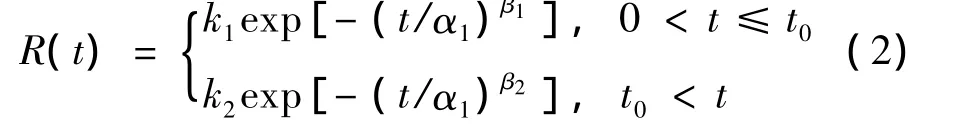

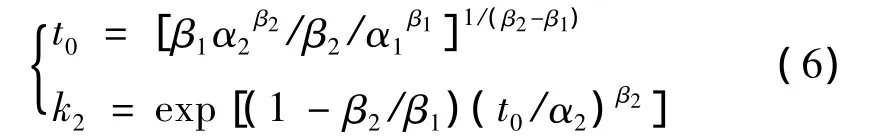

由两重威布尔分段模型的定义[11],将时间t≥0的区间分为两个区间T1和T2,T1∈(0,t0),T2∈(t0,t);其模型的可靠度函数为R(t)=kiRi(t);当t∈Ti时,i=1,2。其中,k1=1,Ri(t)是参数为 βi和 αi的两参数威布尔分布,若β1=β2,则模型将退化为一个简单的威布尔分布,因此限定β1≠β2,则只有两种情况β1<β2和β1>β2。两重威布尔分段模型的表达式为:

如果直接采用两参数威布尔分布组成的两重威布尔分段模型,虽然其可靠性函数在分界点处是连续的,但其密度函数和失效率函数是不连续的。为了让两重威布尔分段模型的密度函数f(t)在分界点处两段曲线达到连续,该模型引入参数k1、k2,其几何意义是通过k1、k2调节f2(t)的上下位置达到与f1(t)的平滑对接,实现连续的目的[11]。

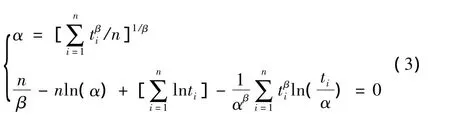

通过极大似然函数可以估计威布尔分段模型参数α 和 β。

式中:n为失效数据个数,ti为故障间隔时间。通过迭代求解上面的方程组即可求得两参数威布尔分布的极大似然估计值。

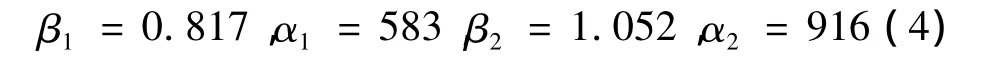

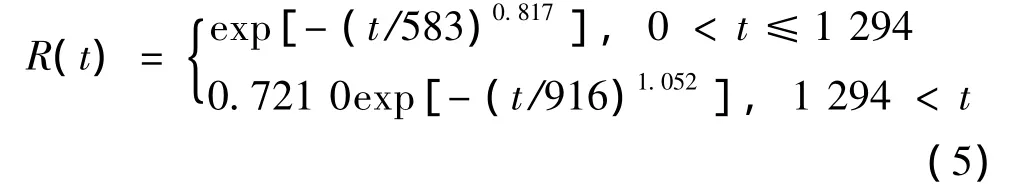

将式(4)代入式(2)得:

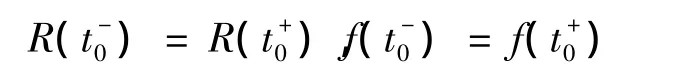

由故障率浴盆曲线的传统定义可知产品在整个寿命周期主要经历3个阶段,而在各时间区间之间存在一个转折点,即关键时间拐点。对于本文中的两参数威布尔分段模型,t0就是其分段函数的分界点及时间转折点,并且其可靠度函数与概率密度函数在其分界点处连续[12],则有:

这样,便可以分别求得时间t0和k2。

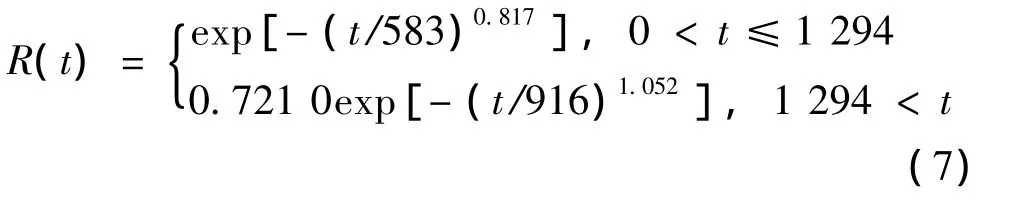

令k1=1,由式(2)、(5)和(6),便可以得出砂轮架可靠度分布模型。

2.2 可用度最大模型

设备在修复型状态下的最佳预防维护间隔时间的确定方式有3种[13]:达到要求的可靠性和安全性水平、有效度最大原则和最小维修费用原则。对于数控机床来说,为保证企业获得最大的利益,各功能部件的维修方式可按照有效度最大的原则来确定。

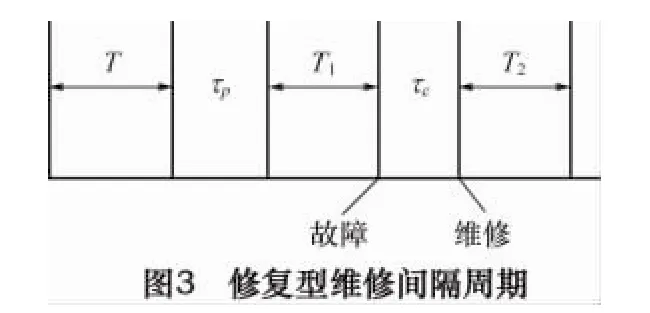

因此,假设砂轮架的预防维修间隔时间为T,工作T小时后进行预防性维修,其平均预防性维修时间为,修复后砂轮架继续工作,但未到工作时间T,而在T1时刻发生故障,此时立即对砂轮架进行事后维修,其平均事后维修时间为,修复后工作到T2,则砂轮架在T=T1+T2之后进行预防性维修[14]。维修间隔周期如图3所示。

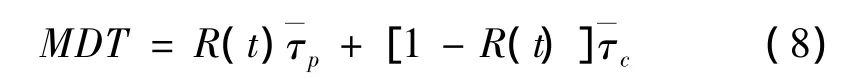

由图3可以看出T就是砂轮架平均工作时间MUT(Mean Up Time),平均不可工作时间MDT(Mean Down Time)可以表示为:

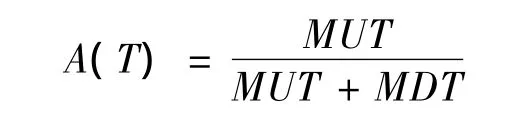

根据可用度的定义有:

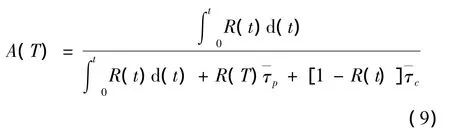

由式(8)得:

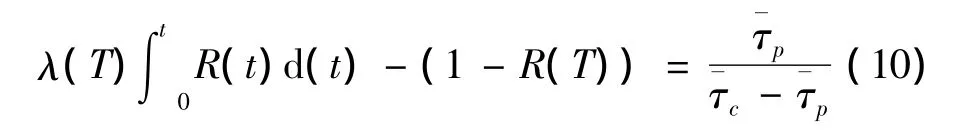

对式(9)求导,并使dA/dT,得

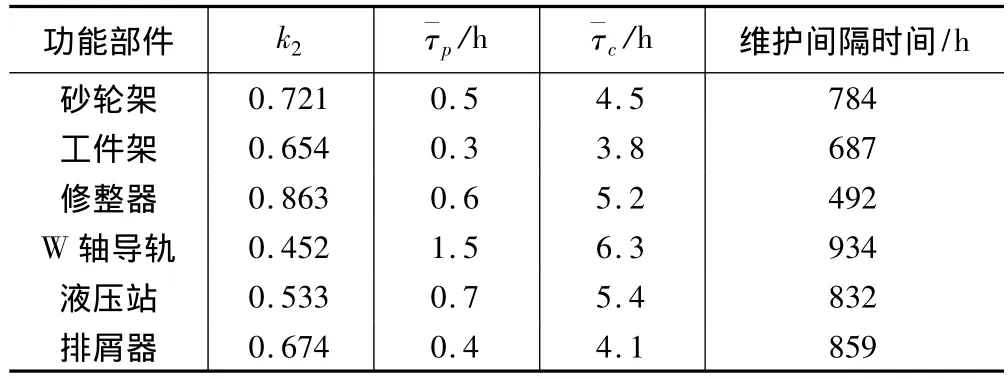

根据企业的预防维修时间的记录可得砂轮架平均预防性维修时间为 0.5h,平均事后维修时间为为4.5h,当A(T)取得最大值时,可得出砂轮架的最佳预防维护时间T为784h。用同样的方法便可以求出该磨齿机其他功能部件的最佳预防维护时间。计算结果如表2所示。

表2 各功能部件维护时间

3 系统开发

数控机床的运行可靠性和精度保持性与用户的维护保养情况密切相关。本文通过对数控系统的二次开发,将数控机床各功能部件的维修时间加载到机床运行界面上,在线提示用户对机床的合理维护。为了得到机床的最佳维护时机,根据可靠性维修模型理论[15],假设以下两点:

(1)假设在一个预防维护周期内,该磨齿机功能部件没有出现任何故障,当预防维护措施结束后,机床功能部件修复如新并进入下一个维护周期。

(2)假设在一个预防维护周期内,该磨齿机的功能部件只发生两类故障:第一类故障对机床功能部件的动作执行影响较小,对此类故障进行维修后,机床功能部件的失效时间仍遵循故障前的规律变化;第二类故障将导致机床的功能严重下降,甚至功能丧失,对此类故障进行维修后,机床功能部件维护周期重新开始计算。

3.1 维护系统原理

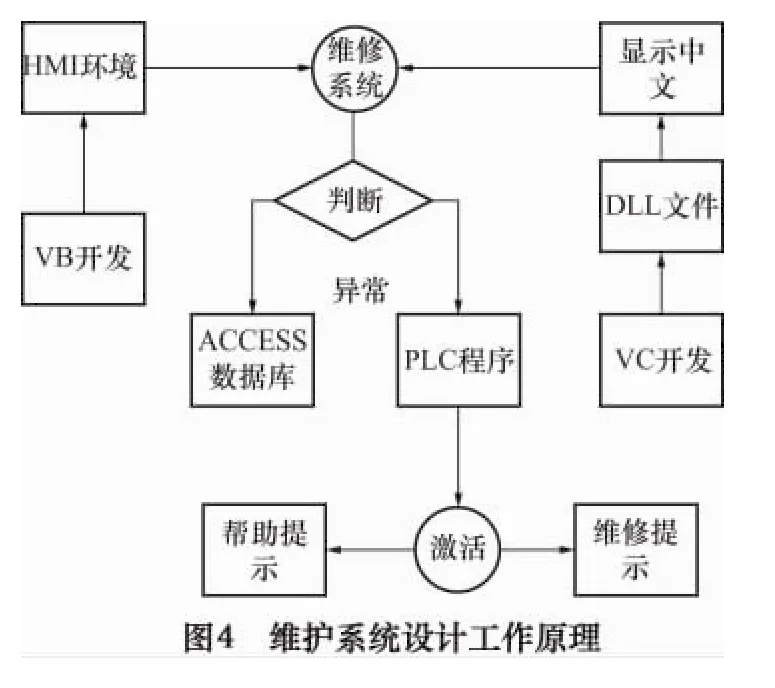

本文通过对西门子数控系统进行二次开发,生成OEM应用程序来构建机床维护提示系统。该系统以可靠性维修理论基础,将机床的维修保养时间加载在数控系统中,因此可以有效避免机床的疲劳过载使用,确保用户及时对机床进行维护保养[16]。本维护系统以高开放、高性能的SINUMERIK 840D数控系统为设计平台,将基于Visual Basic 6.0设计开发的界面、Visual C++6.0创建的语言DLL(Dynamic Link Library)和Access 2003创建的数据库等应用程序嵌入机床HMI环境中,以此来完成对机床功能部件维护时间监测。最后,通过S7-300编制PLC程序,实现用户提示功能[17-18],其设计流程如图 4 所示。

维护提示系统首先对各功能部件的已使用时间与正常维修时间阈值进行比较。当功能部件的使用时间达到或超过设定阈值时,则向PLC中写入数据,PLC程序以DDE(Dynamic data exchange)方式访问NCU(Numerical control unit),提示用户进行维护,同时将提示时间写入数据库。此外用户还可通过查看该提示系统中的帮助文本来明确如何对机床进行维护。

3.2 系统应用

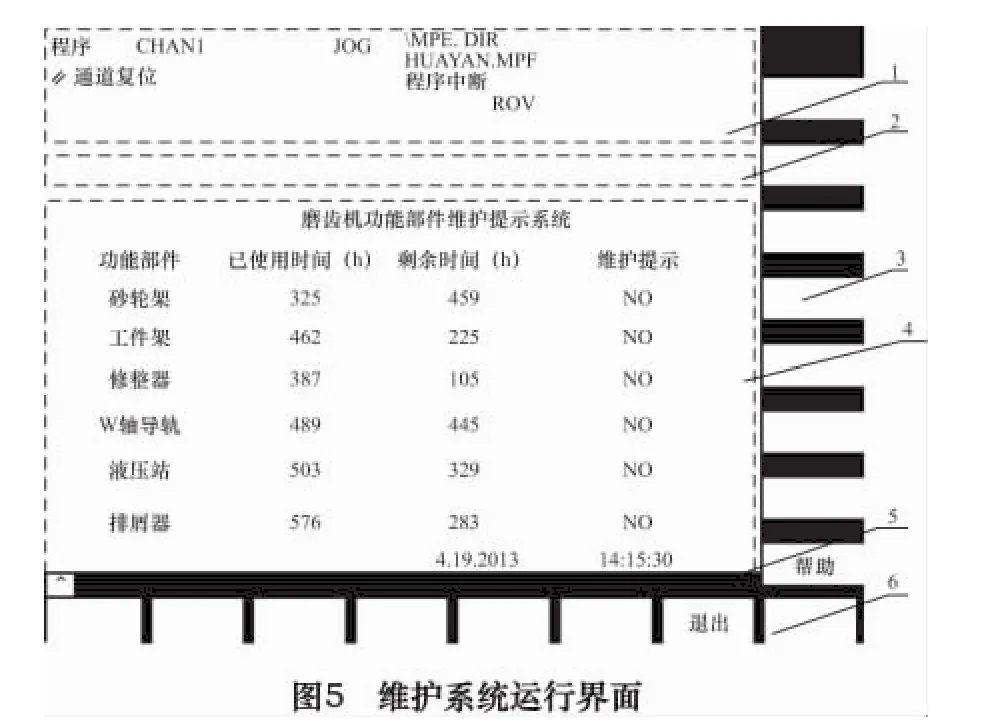

本文基于某型号数控磨齿机的西门子840D数控系统来开发维护提示系统,其运行主界面如图5所示:在1(Header)中可看到数控系统相关参数;在2(Display line)中可看到系统的报警信息;3(Vertical softkeys)是竖直方向按键,按下第8个竖直按键可查看帮助信息;在4(Screen form)中可看到磨齿机功能部件的相关数据,其中功能部件已使用时间可通过调用机床相关参数间接获得;5(Dialogue line)可实现人机交换功能;6(Horizontal softkeys)是水平方向按键,按下第7个水平按键退出系统。数控磨齿机安装该维护系统后,当功能部件的实际使用时间超出设定的阈值时,通过PLC程序控制将维护信息显示在人机界面上,并且机床在一定时间后进入维护状态。此时机床不能加工运行。维护活动完毕后,机床恢复正常状态,此时维护时间数据自动清零,同时进入下一个维护周期。该方法可强制保证用户对磨齿机关键功能部件进行及时的维护,因而延长了磨齿机的寿命,提高了机床的可靠性和精度。

4 结语

本文基于某型号磨齿机的现场故障数据建立其威布尔模型,并在工作有效度最大原则的基础上建立求解了砂轮架最佳维修时间的数学模型,最终得到该磨齿机主要功能部件的最佳预防维护时间间隔。同时以西门子SINUMERIK 840D数控系统为设计平台,构建OEM应用程序实现维护时间的在线提示,科学有效地保证了用户对机床进行及时的维护保养,提高机床的智能化程度。本文所提出的思路也可用于其他设备维护,具有较好的市场应用前景。

[1]Mao Z Y,Song B W Pang,et al.Optimal policy of preventive maintenance period to series systems[J].Fire Control&Command Control,2009,34(4):63 -66.

[2]Eti M C,Ogaji S OT,Probert S D.Reducing the cost of preventive maintenance(PM)through adopting a proactive reliability–focused cultured[J].Applied Energy,2006,83:1235 -1248.

[3]申桂香,谷东伟,张英芝,等.数控机床最佳预防维修间隔时间的确定[J].重庆大学学报,2012,35(1):7 -10.

[4]何庆.预防维修周期的数学模型[J].农业机械学报,2005,36(2):153-154.

[5]Biggs M B,Zuo M J,Li X H.Modelling and optimizing sequential imperfect preventive maintenance[J].Reliablity Engineering and System Safety,2009,94(1):53 -62.

[6]张根保,张恒,庞继红,等.数控机床液压系统故障溯源及分析[J].计算机应用研究,2012,29(4):1356 -1357.

[7]赵继俊,邹经湘,张锡清,等.混合威布尔分布的参数优化估计[J].机械科学与技术,2001,20(1):14 -16.

[8]Wang Yiqiang,Jia Yazhou,Jiang Weiwei.Early failure analysis of machining centers:a case study[J].Reliability Engineering and System Safety,2001,72:91 -97.

[9]张根保,唐贤进,崔有志.数控机床功能部件可靠度建模与维护预警系统开发[J].计算机应用研究,2011,28(8):2946 -2948.

[10]张根保,唐贤进,许智,等.数控机床基于状态监测的视情维修决策研究[J].机械科学与技术,2012,31(2):182 -184.

[11]蒋仁言,左明健.可靠性模型与应用[M].北京:机械工业出版社,1999.

[12]廖小波.机床故障率浴盆曲线定量化建模及应用研究[D].重庆:重庆大学,2010.

[13]Kumar U D.可靠性维修与后勤保障:寿命周期方法[M].刘庆华,宋宁哲,译.北京:电子工业出版社.

[14]王桂萍.加工中心可靠性及绿色性评价体系与增长技术研究[D].长春:吉林大学,2008.

[15]贾希胜.以可靠性为中心的维修决策模型[M].北京:国防工业出版社,2007.

[16]唐贤进.数控机床运行可靠性控制技术研究[D].重庆:重庆大学,2011.

[17]Michaloski J,Sushil B,Jerry Y.Software models for standarding the human - machine interface connection to a machine controler[M].Chichester:Wiley,2003.

[18]李建华,王战全.Visual C++编程从基础到实践[M].北京:电子工业出版社,2007.