大型焊接壳体的数控加工

赵翔宇 付丽秋 陈建新 陈 瑾 李龙海

(齐齐哈尔北方机器有限责任公司,黑龙江齐齐哈尔 161000)

壳体类零件是机械加工中比较常见的零件,该类零件的主要特点是:重量轻,体积大,一般是由薄板焊接而成,零件的刚性差,加工中容易产生变形,很难保证加工精度。

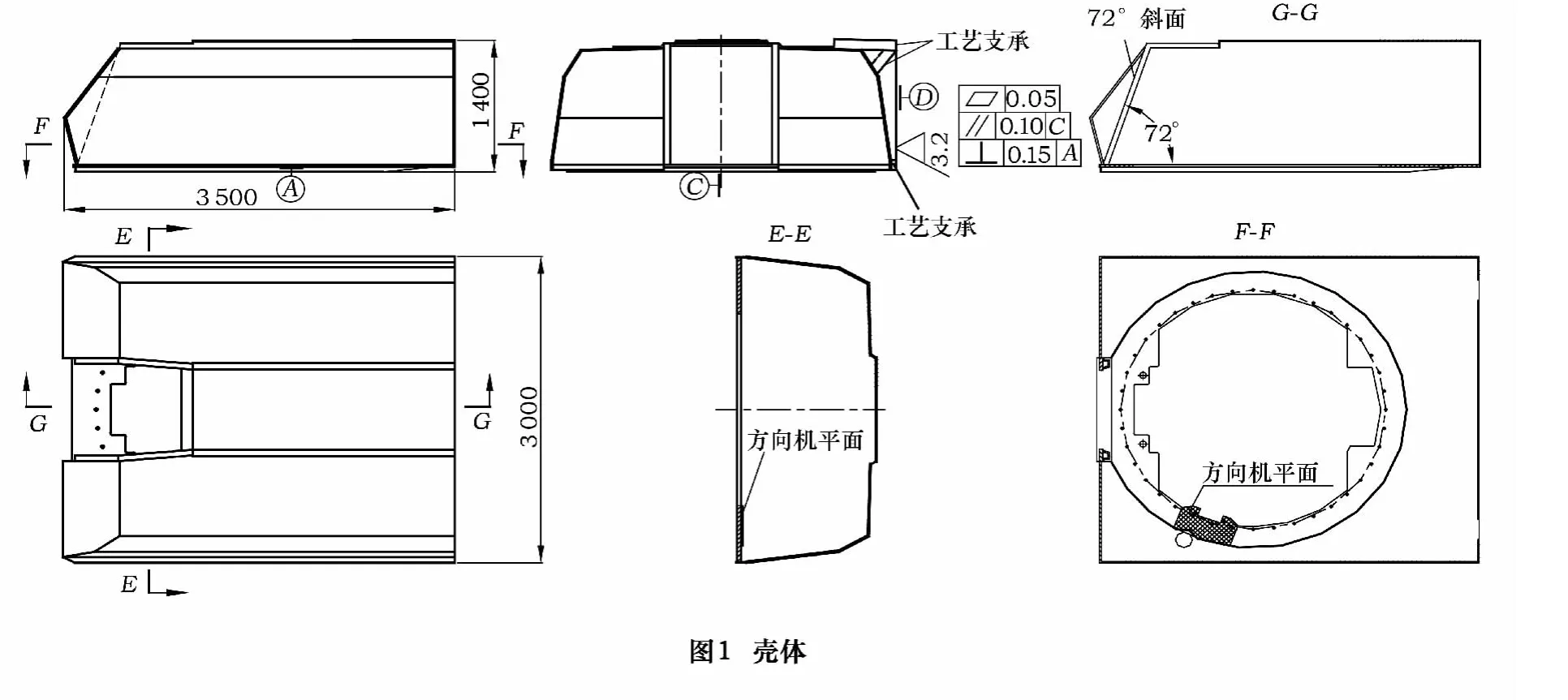

1 结构和特点

本文中论述的零件(以下简称壳体,见图1)的总体结构为大型焊接壳体结构,绝大多数部位采用了高强度合金钢板,在少数部位采用了焊接性能和切削加工性能较好的优质碳素结构钢板。该零件的主要作用是安装产品上的其他部件,为人员提供工作空间,壳体上的72°斜面与托架配合承受产品的工作载荷,壳体底板通过轴承与基座相联接,安装在壳体内部的方向机驱动壳体进行旋转。壳体在设计上充分体现了高空间利用率和低重量的原则,但是由于结构要求上的制约也造成了该零件体积大机加设备超行程,装夹困难,机加过程中变形量大等一系列问题。

2 工艺分析和数控程序的编制

2.1 机加设备的选择和工艺难点概述

为解决壳体在科研阶段存在的一系列问题,笔者公司在批量生产中引进了大型数控镗铣床。该设备采用SIEMENS 840 D操作系统,机床共有7个可编程轴,可以实现其中任意4轴的联动(X轴为立柱横向移动,Y轴为主轴箱升降,Z轴为主轴作轴向运动,W轴为方滑枕轴向移动,U轴为工作台轴向移动,V轴用于平旋盘径向移动,B轴为工作台旋转运动)。设备附件配备有直角铣头、万向铣头、加长铣头和数控平旋盘,在一次装夹中可以对工件进行多平面多角度的加工,设备总体性能比较先进,加工精度高。该设备的引进从根本上解决了科研生产中存在的设备超行程和孔系位置精度难以保证等问题。

壳体的机加量大,加工部位多而且分散,比较主要的机加部位有3处:第一处是壳体与托架装配的配合面;第二处是壳体内部安装方向机的平面;第三处是壳体底面安装各部件的孔系。

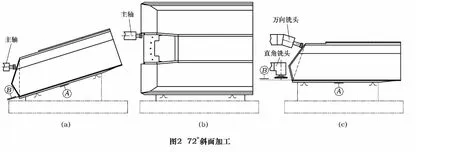

2.2 壳体72°斜面的加工

壳体与托架配合面的作用是安装托架,托架是该产品的重要支承件,该产品工作时产生的力将通过托架传递到壳体上,设计要求壳体下定位面(基准B面)与托架定位面的间隙不大于0.03 mm,并且壳体的72°两斜面与托架配合面之间着色面积不小于85%,间隙不大于0.03 mm。在批量生产技术准备中对于这一尺寸的加工有3个备选方案:

第一方案在科研生产中该72°平面在普通落地镗床上进行加工,但普通落地镗床并不能加工连续的斜面,因此加工中用工艺台架装夹使壳体的72°斜面成为与机床主轴垂直的平面并按划线找正工件,然后进行加工(图2a)。该加工方法的缺点是设计基准与工艺基准不统一,72°斜面的基准面为壳体与托架相配合的表面(基准B面),按线找正精度低不能满足设计要求。在后续加工中钳工修研量非常大,而且保证设计要求十分困难。如果在批量生产中仍然采用此方法进行加工以上问题还将存在,很难达到设计要求。

第二方案是以壳体侧面焊接的工艺块作为定位面,将壳体侧立装夹按基准A面进行找正,然后利用数控转台分度,使主轴与72°斜面垂直(图2b装夹后数控转台未分度状态)。此方案的优点是使用数控转台进行分度非常准确没有分度误差。但在加工过程中由于工件刚性差,侧立装夹容易产生变形(基准A面变形量0.3 mm以上),加工后的72°斜面相应产生误差不符合设计要求。而且在侧立装夹加工中会产生强烈的振动现象使加工部位的表面质量下降,更严重的振动将导致加工无法正常进行。以上这些现象在侧立装夹加工壳体其它部位中都有体现。

第三方案是将壳体平放以基准A面作为定位面进行装夹,然后利用数控镗床所配的万向角铣头分度使其轴线与72°被加工表面垂直然后进行加工(图2c)。这种加工方法的优点是设计基准和工艺基准统一。在使用直角铣头加工72°斜面的基准B面后,用万向角铣头分度同时数控镗床Y轴和W轴进行斜线联动,可以很准确地保证72°斜面的准确性并且装夹的稳定性好。在批量生产中采用第三种加工方案进行72°斜面的加工,经检验完全符合设计要求取得了很好的效果。

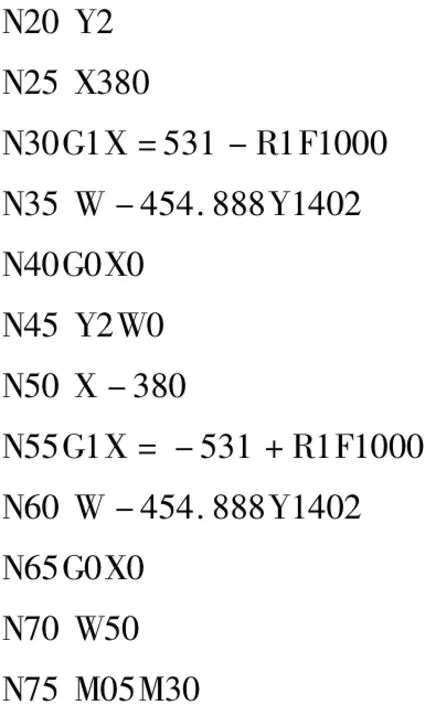

使用第三方案加工壳体72°斜面的程序如下:

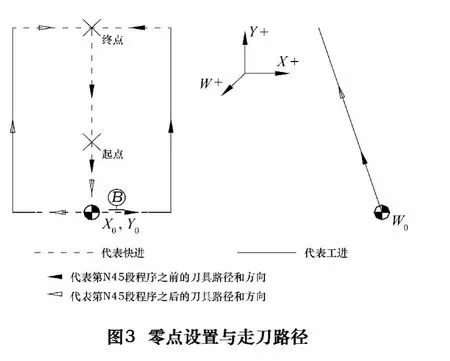

在数控加工中,一般会采用刀具半径补偿的方法来控制被加工表面的尺寸。在此程序中,由于加工平面不是在标准的XY、XZ、YZ平面,所以在加工中不能使用数控系统中的刀具半径补偿功能。为了达到控制铣削尺寸的目的我们用参数R1来记录刀具半径,并通过调整参数R1中的数值来控制铣削尺寸。该程序的零点设置和走刀路径如图3所示。

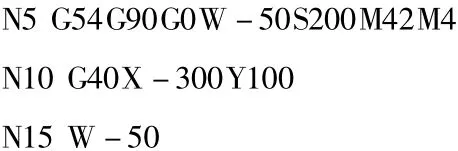

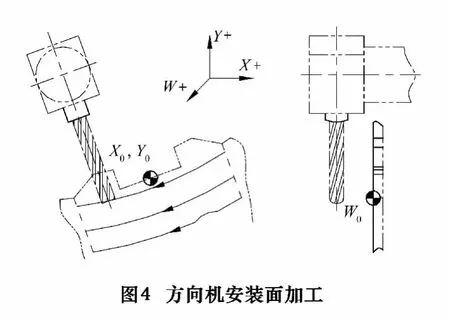

2.3 壳体安装方向机平面的加工

壳体加工中的另一个难点是底部内侧的安装方向机平面,该平面的作用是安装方向机,其加工质量将影响到方向机与座圈的配合精度。由于该平面设计在壳体结构的内侧而且加工面积大,而该零件又是一个半封闭的结构,在科研生产中没有设备能对其进行机加,完全由钳工用砂轮磨研来保证,效率非常低而且不易保证精度。此次批量生产中,在数控镗床上进行加工,我们采用了壳体侧立装夹(如图2b所示),直角铣头分度同时数控镗床进行圆弧插补的方法进行加工。实践证明采用这种加工方法,提高了加工效率并且保证了加工质量。加工中使用程序如下(零点设置和走刀路径如图4所示):

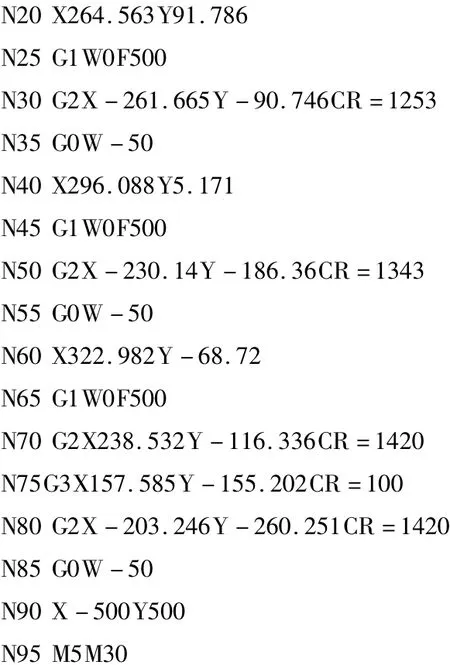

2.4 壳体底面孔系的加工

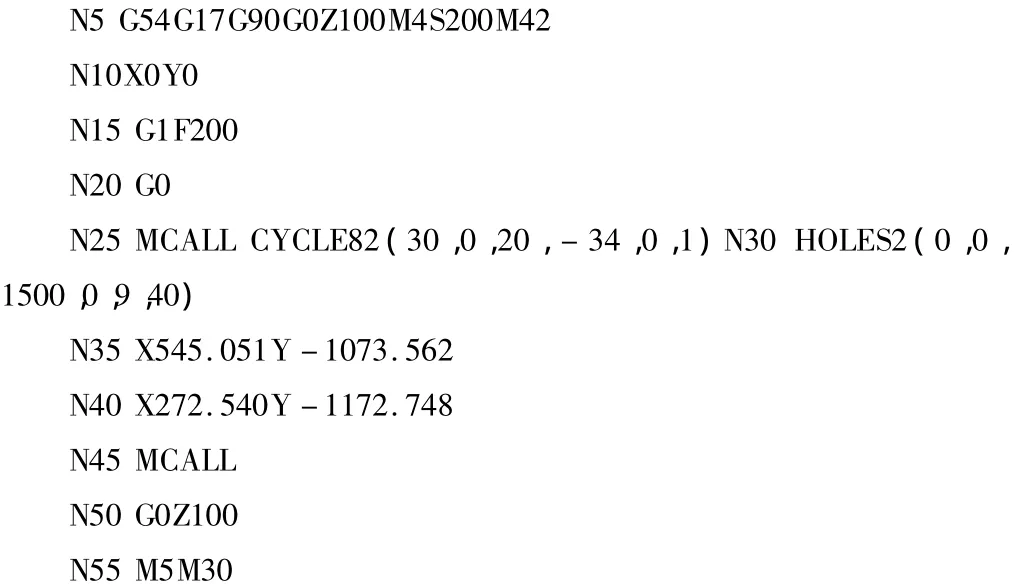

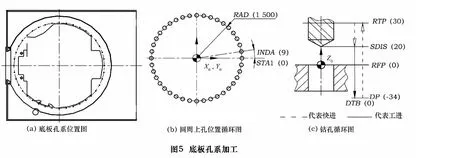

壳体底面上的孔系作用是安装座圈和方向机等部件,其位置度要求比较严格(如图5a)。在科研生产中,采用划线后钻床钻孔的方法进行加工,加工精度低,装配过程中个别孔不能与座圈孔对正,需扩孔后进行装配。在采用数控镗床加工后,由于数控机床定位精度好,这一问题从根本上得以解决。因为加工孔的数量较多,在编程中使用点到点的方法编程比较复杂,所以我们使用了SIEMENS 840 D数控系统具备的循环编程功能进行编程使程序得到简化,在此仅结合壳体底面孔系的加工进行说明。钻孔程序如下:

该程序共钻相等直径孔42个,用普通方式编程其程序长度将达到150段以上,在使用循环编程后仅用11段程序就可以完成。其中N25段为钻孔循环功能的模态调用;N30段为圆周分布上的孔位置循环,N35和N40段程序为钻孔点的位置,N45段为模态钻孔循环功能的取消。

N25 段程序中的 CYCLE82(30,0,20,-34,0,1)为钻孔循环,其含义是CYCLE82(30<RTP退回平面>,0<RFP基准面 >,20<SDIS安全距离 >,-34<DP孔底深度>,0<DPR相对于基准面的钻削深度>,1<DTB在钻孔底部的停留时间>)。相应的机床运动过程是快速移动到安全距离Z20(SDIS)→执行N15段中F200的进给率钻削至孔底深度Z-34(DP)→在孔底部Z-34位置停留1 s(DTB)→快速移动到退回平面Z30→循环完成(如图5c)。

N25段和N45段程序中的“MCALL”指令是循环模态调用或循环模态取消指令。循环模态调用指令即使循环持续有效的指令,与“MCALL”指令在同一段中的指令,将在此后每个程序段的指令执行后,都被执行一次。在本程序中被模态调用的就是CYCLE82(30,0,20,-34,0,1)的钻孔循环。如果没有循环模态取消指令,被模态调用的循环如CYCLE82将被连续使用下去。在一个程序段中独立使用的“MCALL”指令就是循环模态取消指令。如:“N45 MCALL”,它将取消此前“N25 MCALL CYCLE82(30,0,20,-34,0,1)”模态调用的钻孔循环,使程序回到正常状态。

N30 段程序中的 HOLES2(0,0,1 500,0,9,40)为圆周上孔位置循环,其只能实现机床在圆周上各孔间的移动,这种位置循环在加工中一般都在模态调用的钻孔循环后使用,如在本程序中的“N25 MCALL CYCLE82(30,0,20,-34,0,1)”后使用。圆弧上孔位置循环HOLES2(0<CPA圆周的圆心横坐标>,0<CPO圆周的圆心纵坐标>,1 500<RAD孔圆周排列的半径>,0<STA1第一个孔相对于工件坐标系横轴的夹角>,9<INDA圆周排布孔的角度增量>,40<NUM钻孔总数>。在执行该循环的过程中,机床将在以工件坐标系的X0Y0为圆心,以R1500为半径的圆周上进行点定位(点至点间的移动),点定位的第一点位置是位于R1500圆周上的点与圆心连线相对于X轴正向为0°的位置,然后在圆周上按逆时针方向每增加9°进行一次点定位,在“N30 HOLES2(0,0,1 500,0,9,40)”的执行过程中共进行了40次点定位(如图5b圆周上孔位置循环图)。

该程序从N5到N55连续执行的机床动作是:N5段设置工件零点G54,Z轴快速移动到100位置,主轴正转200 r/min→N10段快速移动到X0Y0位置→N15段设置钻削进给速度→N20段设置各孔间的移动为快速→N25段模态调用钻孔循环(钻孔循环持续有效)→N30段圆周上孔位置循环(在模态调用钻孔循环的情况下,每次点定位后都将调用一次钻孔循环,在该点上钻一个孔。该圆周上孔位置循环共进行了40次点定位,也就是在规定的圆周上钻了40个孔。)→N35和N40段点定位其余两孔并钻孔→N45段钻孔循环的模态调用取消→N50段快速移动到Z100位置→N55段主轴停转程序结束。

2.5 壳体数控加工的工艺过程

在确定了以上3个工艺难点的加工方法后,我们将壳体的数控加工过程分为两次装夹完成:

第一次装夹为将壳体平放以基准A面作为定位面进行装夹(如图2c所示),在此次装夹中主要完成壳体顶部各孔及其端面的加工,壳体72°配合面的加工,底部基准B面的加工和壳体侧立加工的基准D平面的加工等。在本次装夹的加工中考虑到壳体刚性差和加工变形的因素,应在壳体内部和底部相应位置增加浮动支撑以提高壳体的刚性,减小切削引起的变形和振动现象。为防止装夹过程中由于施加夹紧力不当而产生的变形,在装夹过程中应用百分表检测炮塔本体产生变形的情况,并适时调整夹紧力的大小和作用位置。

第二次装夹为侧立式装夹(如图2b所示),由于壳体的侧面均为钢板焊接表面是毛坯表面不能作为装夹的定位面,所以我们在壳体侧面焊接工艺支撑并对其进行加工,形成新的工艺基准面,作为加工底面各部位的工艺基准(如图1左视图基准D平面)。在此次装夹中主要完成壳体底板孔系的加工,壳体内安装方向机平面的加工等。由于壳体刚性差和基准D平面加工中存在误差等原因,将引起装夹后基准A面与机床主轴之间的垂直度误差进而影响加工部位的形状和位置精度,所以在装夹中应注意找正基准A面与主轴轴线的垂直度,并根据实际情况进行调整。

3 结语

在该产品的首次批量生产中,通过对壳体加工的实时跟踪,表明壳体的加工精度完全满足设计要求,生产效率大幅度提高。验证了壳体的工艺方案,加工程序和设备选型等的正确合理,保证了生产的顺利进行,并为今后壳体类零件的机加积累了一定的经验。