一例加工中心换刀故障维修

梁毅曾力

(中国工程物理研究院机械制造工艺研究所,四川绵阳 621900)

加工中心的间接换刀借助机械手完成,每一个动作都由相应的检测部件确认动作完成,当一个动作完成后,才允许进行下一个动作,中间可适当插入延时,是典型的顺序逻辑控制。因此在排查这类故障时,必须理解换刀动作的逻辑关系,按照逻辑关系一步一步地进行故障排查,否则,盲目地排查、调整会使故障扩大,延长修理时间。对于一些难度较大的故障需要通过电路分析与信号、动作、定位、限位等有关环节的综合分析来判断故障所在。

该加工中心采用凸轮式换刀机构,换刀稳定。一次机床搬迁后出现了系列换刀错误,原因是机床搬迁过程中,换刀检测机构被振松,导致换刀检测位置发生变化,从而引起主轴及刀套的松、夹刀故障,下面简述其查找过程并分析其原因。

1 故障现象

换刀时刀库导套不能松刀,换刀电动机异响、颤抖;程序换刀时主轴掉刀。

2 故障分析及处理

2.1 换刀原理

该加工中心是链式刀库,换刀机构是凸轮式换刀机构,其换刀过程为:

(1)PLC接到NC发送的换刀指令后开始选刀,刀库电动机旋转,通过刀链把目标刀具旋转到刀库换刀点,此时刀库刀套气缸动作使换刀点的刀套处于垂直位置;

(2)凸轮机构旋转,使机械手旋转90°后同时抓住主轴和刀套上的刀具;

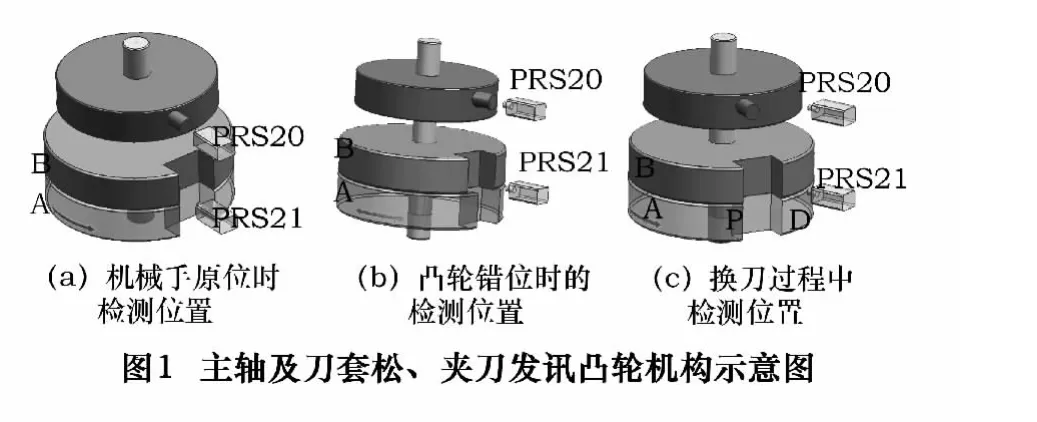

(3)此时检测凸轮A、B的上升沿P感应接近开关PRS21,其输出作为松刀指令信号,主轴松刀气缸和刀套松刀气缸同时得电,使主轴和刀套上的刀具处于松刀状态;如图1所示。

(4)机械手向下拔出主轴及刀库刀套上的刀并逆时针旋转180°;

(5)机械手上升把刀具分别插入主轴及刀库刀套;

(6)此时检测凸轮A、B的下降沿D感应接近开关PRS21,其输出作为夹刀指令,主轴松刀气缸阀失电,主轴刀柄夹紧碟形弹簧回缩主轴刀具被夹紧;

(7)机械手逆时针旋转90°到初始位置,换刀结束。

2.2 故障查找过程

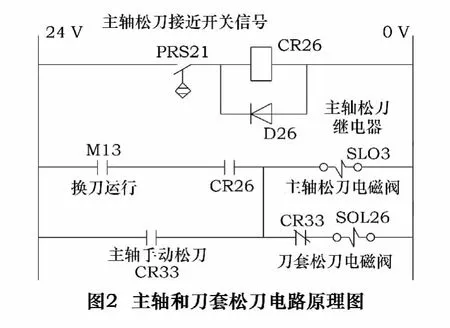

程序换刀时执行到上述换刀过程的(2)步时,换刀电动机发出异响和颤抖的声音,通过观察发现刀具不能被拔下。此时盘换刀电动机轴,完成一次换刀循环后,机械手处于换刀初始状态。手动执行松刀和装刀正常,且主轴松刀检测信号PRS2和夹刀检测信号PRS1也正确。据此排除主轴松刀故障,应该是刀库刀套上的刀不能被拔下。仔细检查刀套发现刀套松刀的检测信号松脱,正确安装并调试该松刀位置检测信号后,程序换刀时观察刀套上的刀具仍然不能松开。由于该故障是在机床被搬迁后出现的,搬迁过程中刀库或机械手可能因为受外力作用而发生形变,使刀库刀套、机械手与主轴的轴向位置不一致,或者主轴中心到机械手回转中心距离与刀库刀套到机械手回转中心距离不一致,换刀时机械手就会受到卡阻。但经仪表检查,机械手、刀套、主轴的轴向位置及回转中心距离一致,因此机械手机械卡阻的故障也被排除。此时斟酌机床资料发现主轴松刀和刀套松刀必须通过行程开关PRS21发松刀指令,主轴松刀和刀套松刀的电磁阀才能得电实现松刀(如图2),而实际观察发现在程序换刀时执行到上述换刀过程的(2)步时,凸轮没有转到位,使PRS21被触发,因此主轴上的刀具和刀库刀套上的刀具因为没有松刀信号还是处于夹刀状态。因此主轴上的刀和刀套上的刀都不能被拔下。

此时钳工把凸轮A顺时针旋转一角度后,机械手拔刀正常。但程序换刀到第6步时,主轴上的刀具掉下,即主轴不能夹刀。由于主轴手动松刀、夹刀正常,因此排除因刀柄夹紧碟形弹簧力不够,或拉杆损坏,或者松刀电磁阀没有断开而引起的主轴拉不上刀柄造成主轴掉刀故障。故障应该还是由于凸轮A、B位置调整不当造成。凸轮A、B位置不正确,引起主轴松、夹刀的机械位置发生变化。由于不知道原来检测凸轮A、B的位置关系,因此多次调整凸轮A、B的位置关系,直到调整到如图1的位置关系后,主轴掉刀故障解除。

2.3 故障原因分析

根据上述故障查找过程可知,刀套不能松刀和主轴掉刀的原因都是机械手检测凸轮机构A、B的位置不正确所致。机床在搬迁过程中,凸轮A、B被振松后逆时针转动一个角度,程序换刀到(2)步结束时,接近开关PRS21还没有感应到凸轮A、B的的前沿,因此主轴松刀和刀套松刀的电磁阀不得电,从而出现最开始的刀具不能被拔下的故障。出现主轴掉刀的原因是因为钳工不知道原凸轮A、B的正确位置关系,因此调整凸轮A、B的位置时,只满足了松刀的位置,却没有满足夹刀的位置,致使在主轴电动机停止时,PRS21又被触发,发出松刀指令,使松刀电磁阀得电,造成主轴掉刀。机床资料上发主轴和刀库刀套夹刀指令的接近开关PRS22是一选项功能,实际上该加工中心没有该接近开关,但夹刀的机械凸轮实际存在,那么发夹刀指令是通过凸轮A的下降沿实现的,因此根据实际情况,应该拆卸掉凸轮 B(如图3),以免发生故障时给检修者带来迷惑。

3 结语

引起主轴及刀套的松、夹刀故障原因是换刀检测机构被振松,导致换刀检测位置发生变化。因此在机床的二次搬迁过程中搬运动作不能太大,要防止机床大的振动和刮擦,否则一些精密元件如编码器、光栅尺等元器件会受到损伤而影响其使用。机床搬迁安装后必须测试机床几何精度和电气精度,根据测试结果进行相应的补偿和调整,使其满足机床加工精度要求。