催化裂化装置中液化气脱硫醇系统的技术改造

于 磊,金 丹

(中国石化 北京燕山分公司,北京 102500)

随着高硫原油加工量和掺渣比的增大,炼油厂催化裂化装置生产的液化气中的总硫含量也随之升高。高含硫液化气作为化工原料,将对下游装置的加工过程产生较大影响,因此液化气深度脱硫显得尤为重要。当前,国内外的液化气脱硫醇工艺主要有Merox抽提-氧化脱臭技术[1]、催化氧化脱硫醇技术[2]、吸附法[3]和催化氧化-吸附法[4]等。Merox抽提-氧化脱臭技术是目前液化气脱硫醇应用最为广泛的技术。该技术是在催化剂的作用下,硫醇与碱反应生成硫醇钠,而碱液可以再生,循环使用。

中国石化北京燕山分公司(燕山石化)第三套催化裂化装置是2 Mt/a重油催化裂化装置,液化气脱硫醇采用Merox抽提-氧化脱臭技术。为了满足生产需求,液化气产率由14%(设计值)达到21%~22%,使脱硫醇系统长期超负荷运行,液化气总硫含量偏高,影响甲基叔丁基醚、烷基化、气体分馏等下游装置正常运行;并且在生产过程中,频繁更换碱液、排放废碱渣,既消耗碱液和催化剂,又产生大量碱渣,不符合环保要求。因此,对重油催化裂化装置中的脱硫醇系统进行了技术改造,以使液化气总硫含量达到设计要求。

本文介绍了燕山石化重油催化裂化装置中的脱硫醇系统进行技术改造的内容和效果,并提出了继续改造的设想。

1 液化气脱硫醇工艺流程

1.1 液化气脱硫醇工艺流程

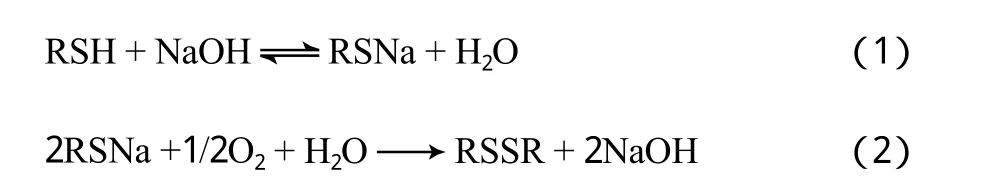

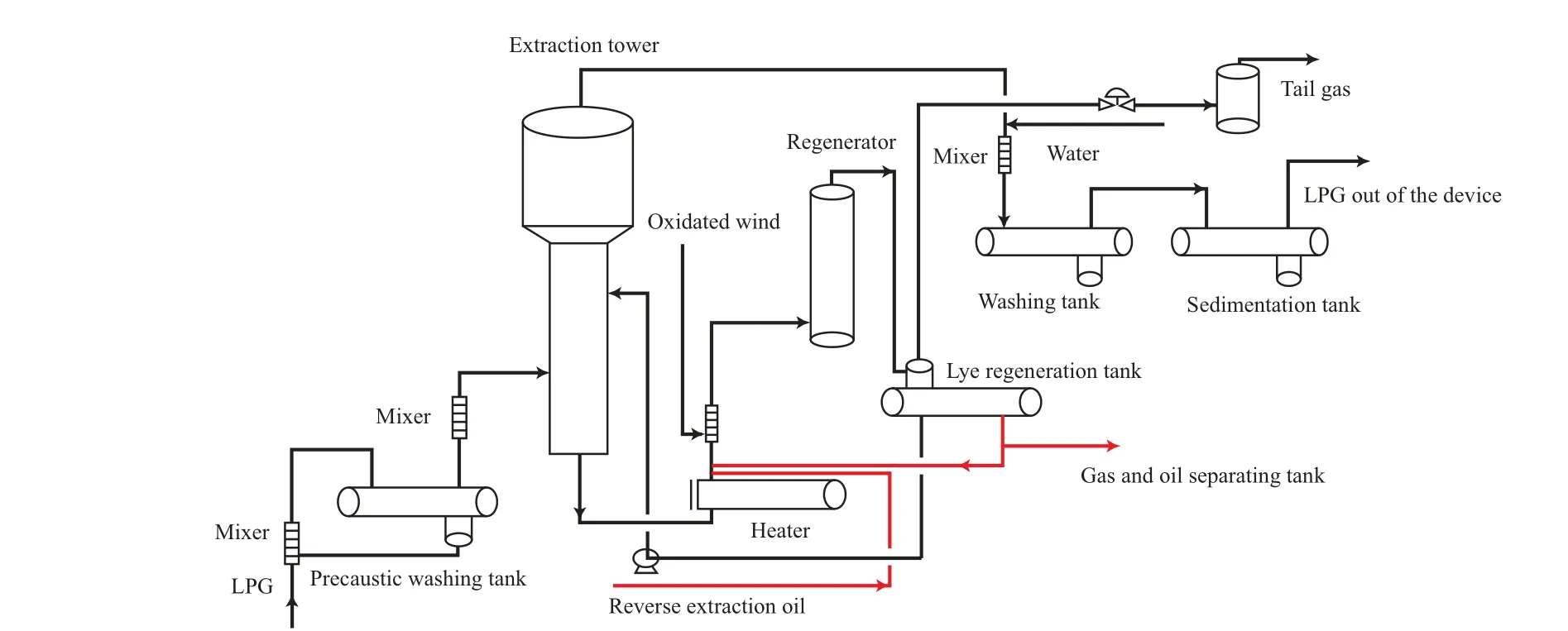

液化气脱硫醇采用Merox抽提-氧化脱硫醇技术,利用硫醇弱酸性和硫醇负离子易被氧化生成二硫化合物的特性,反应式如下:硫醇与碱反应生成硫醇钠,被碱液携带到碱液再生塔,硫醇钠负离子在碱液中被氧化为二硫化物,而后析出。硫醇不溶于水,生成硫醇钠的反应需要在碱液(水相)中进行;而硫醇钠溶于碱液,生成二硫化物进而从碱液中析出,使碱液得到再生。工艺流程见图1。

图1 改造前后的液化气脱硫醇的工艺流程Fig.1 Flow chart of the sweetening system of lique fied petroleum gas(LPG) before and after revamp.The red lines were process pipeline added after the revamp.

1.2 原液化气脱硫醇系统存在的问题

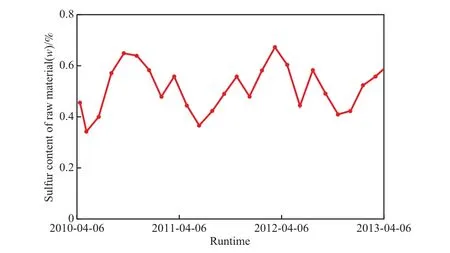

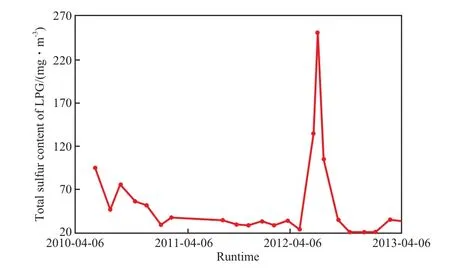

燕山石化第三套催化裂化装置原料的硫含量设计值为0.5%(w),随着进口原油加工比例的逐渐增大,原料硫含量高达0.6%(w)以上(见图2),各馏分产品中的硫含量随之升高,液化气总硫含量持续偏高现象尤为严重,利用原有的液化气脱硫醇系统脱硫醇水洗后的液化气总硫含量甚至高达250 mg/m3(见图3),而液化气总硫含量控制指标为不大于20 mg/m3,这说明原液化气脱硫醇系统已经不能满足生产需要,需对系统进行改造完善。

在生产过程中,液化气脱硫醇系统一直没有二硫化物产出,因为硫醇钠在碱液中的溶解度有限,未能全部被氧化成二硫化物,并在循环系统反复积存;另一个原因是氧化再生后的碱液会携带一部分二硫化物,在循环使用时二硫化物会返回被抽提的液化气当中。未被氧化的硫醇钠和被携带回的二硫化物相当于增加了进料液化气的硫醇含量。如此恶性循环,导致碱液不能有效再生,造成液化气的质量经常不合格。

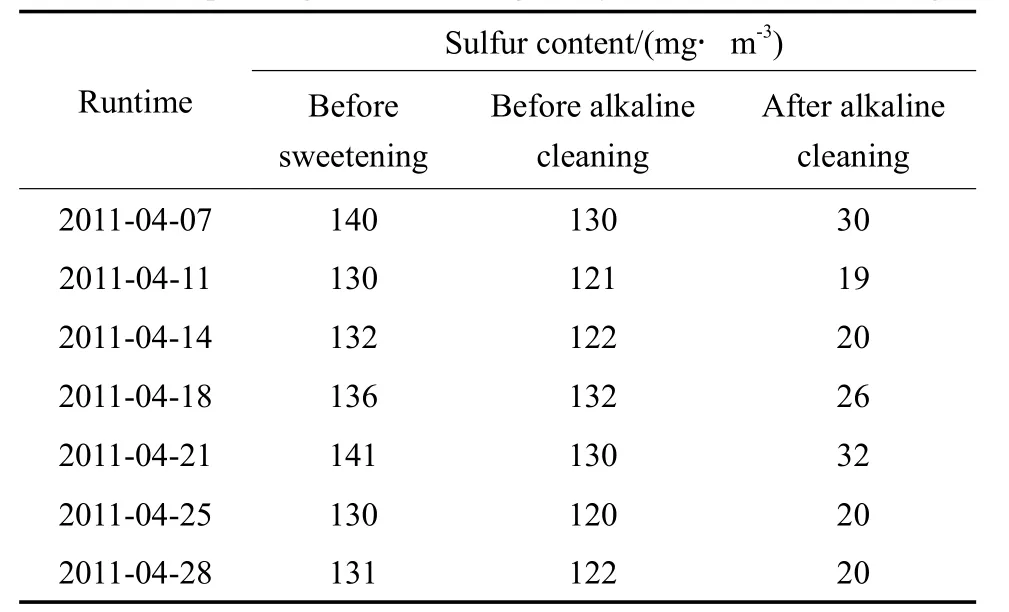

为解决液化气质量不合格的问题,需要频繁更换碱液,保证硫化物随碱液排除。这样既消耗碱液和催化剂,又产生大量碱渣,不符合环保的要求。脱硫醇系统改造前的运行数据见表1。从表1可看出,每周更换1次含催化剂的碱液,液化气中的总硫含量勉强维持在20 mg/m3左右。在生产过程中,碱液循环剂再生效果差,为保持碱液循环剂的活性,需频繁更换碱液。

图2 原料油中的硫含量Fig.2 Sulfur content in raw material oil.

图3 原脱硫醇系统脱硫醇水洗后的液化气总硫含量Fig.3 Total sulfur content of LPG after washing in the original sweetening system.

表1 脱硫醇系统改造前的运行数据Table 1 Operating data of the original system of LPG sweetening

2 液化气脱硫醇工艺的改造措施

2.1 液化气抽提塔前增加静态混合器

静态混合器是用于液化气和碱液充分混合的静态混合装置[5]。静态混合器的最大特点是利用流体自身的动力使流体在混合元件的作用下,产生切割、旋转等运动,从而使流体得到均匀细化,达到良好的混合效果。在液化气抽提塔前增加一组静态混合器,使碱液和液态烃充分混合接触,实现二次抽提,提高脱硫醇深度。

2.2 引中压加氢重石脑油作反抽提油

利用二硫化物易溶于烃类的特点,引中压加氢重石脑油作为反抽提油,对碱液进行反抽提。二硫化物溶于反抽提油中,使二硫化物和碱液达到有效分离。二硫化物被反抽提油携带到分馏塔顶油气分离器中,而后随汽油组分至汽油吸附脱硫装置进行脱除。碱液再生和反抽提同时进行,从而实现碱液完全再生,循环使用。

2.3 用助溶增效剂-A替代磺化酞菁钴催化剂

用助溶增效剂-A替代传统的碱液再生磺化酞菁钴催化剂。助溶增效剂-A根据相似相溶的原理,利用分子结构与硫醇相近而水溶性远大于硫醇的物质,来提高硫醇在碱液中的溶解度;并通过加入载氧剂提高碱液对氧的溶解,使硫醇阴离子充分被氧化,实现了常温下的碱液强化再生,从而延长碱液的运行周期,减少碱渣排放。液化气温度不低于30 ℃时可停用蒸汽加热,以降低能耗。

3 液化气脱硫醇工艺的改造效果

3.1 液化气脱硫醇系统改造后的运行数据

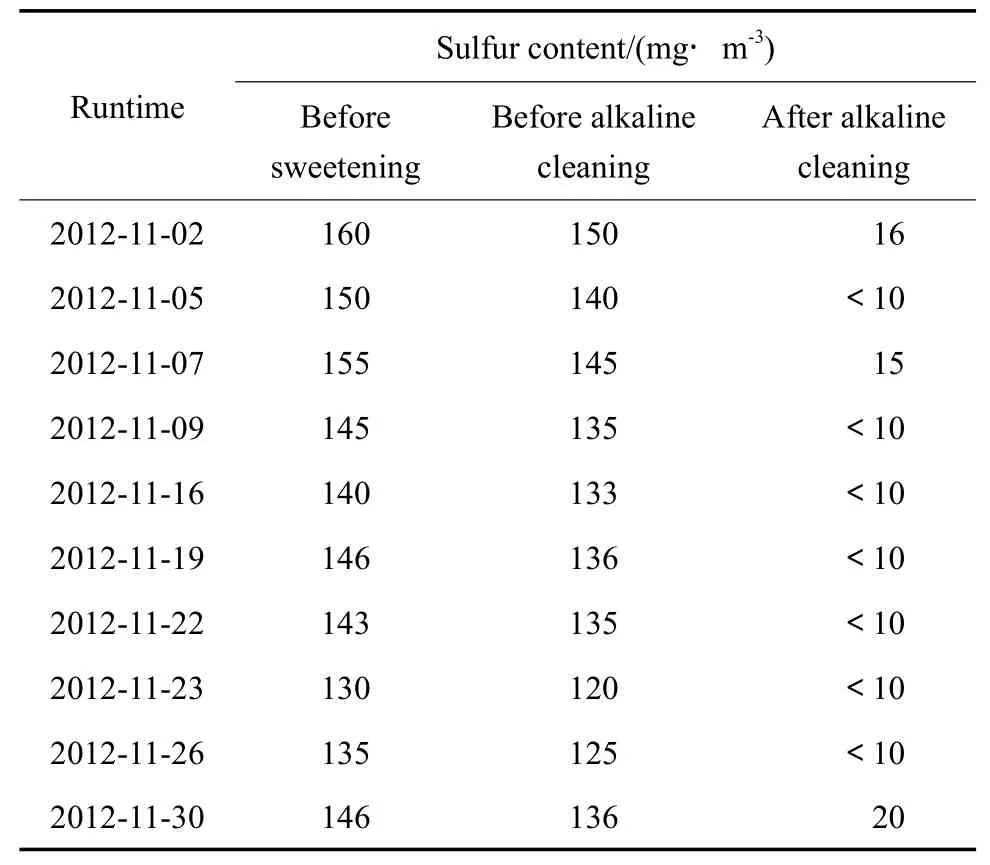

液化气脱硫醇系统改造后的运行数据见表2。从表2可看出,脱硫醇后液化气总硫含量基本上小于10 mg/m3,更换碱液的频次由每周1次改为50 d 1次。反抽提油出液化气脱硫醇系统时总硫含量在3%(w)左右,说明改造后的液化气脱硫醇系统大大提高了抽提能力,同时增强了碱液循环剂的活性和碱液再生能力,延长碱液循环剂的运行周期,减少废碱渣产生。另外,可以实现碱液循环剂常温下强化再生,停掉再生加热蒸汽,降低了能耗。

表2 液化气脱硫醇系统改造后的运行数据Table 2 Operating data of the LPG sweetening system after the revamp

3.2 液化气脱硫醇系统改造前后的成本对比

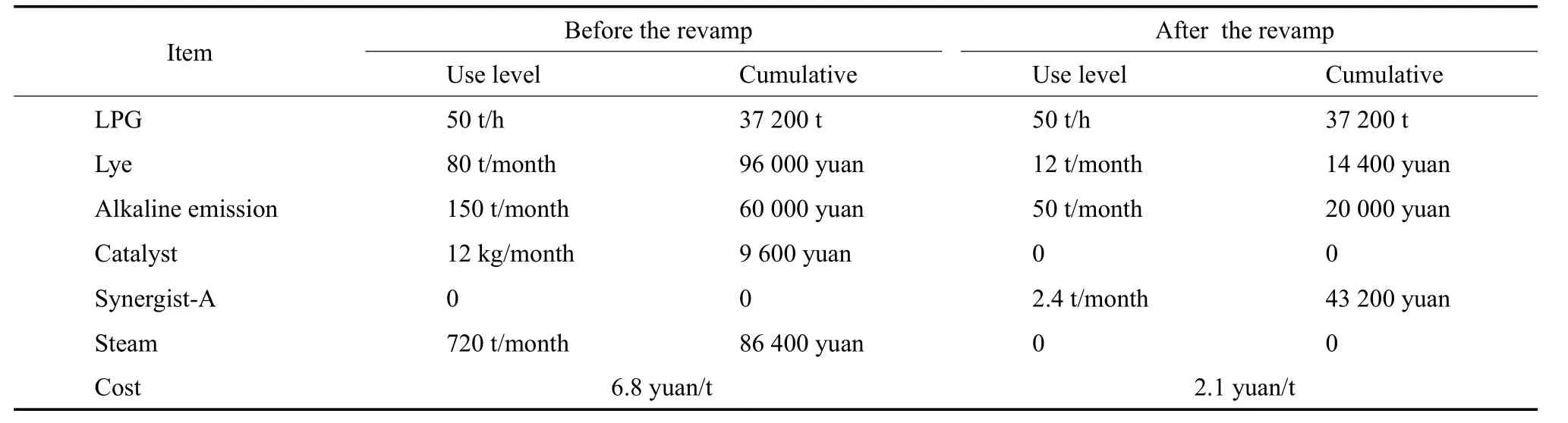

液化气脱硫醇系统改造前后的液化气处理成本对比见表3。

表3 液化气脱硫醇系统改造前后的成本对比Table 3 Comparison between the costs before and after the revamp

由表3可知,液化气脱硫醇系统改造后,液化气脱硫成本因为减少碱液、催化剂和蒸汽的消耗以及降低废碱液处理费用而降低,吨处理成本自6.8元降低到2.1元,处理每吨液化气降低成本4.7元。

3.3 讨论

3.3.1 增加助溶增效剂-A专用配制罐

脱硫醇系统改造后所用的助溶增效剂-A需和碱液进行预先配制,而汽油脱硫醇所用的催化剂是磺化酞菁钴配制液,两种配制液使用同一个罐配制。如果需要同时配制两种精制液,只能等待一种配制完后,把罐倒空,才能配制另一种精制液,引起操作上的不方便。所以,有必要增加助溶增效剂-A配制罐和相应的助溶增效剂-A泵。

3.3.2 水洗罐排水可再利用

液化气水洗水的作用是洗掉液化气携带的碱液和少量杂质,所产生废水被送到水处理系统处理,大约每小时产生5~6 t废水。而第三催化烟气除尘脱硫塔需要每小时补充6 t左右的水和一定量的碱液,以满足烟气脱硫塔的水平衡和pH要求。水洗罐排水可作为脱硫塔的补充水,并具有一定的碱性,可减轻水处理系统废水处理的负荷。

3.3.3 反抽提油量应可调

反抽提油由中压加氢装置引入第三套催化裂化装置,反抽提油量由中压加氢装置控制,常出现反抽提油中断、循环不正常和调节不及时等不正常操作现象。因此,需在第三套催化裂化装置区内增加控制阀,使反抽提油量可调可控。

4 结论

1)对液化气脱硫醇系统进行改造,以增大脱硫醇的负荷。改造项目包括在液化气抽提塔前增加一组静态混合器;以助溶增效剂-A替代传统的磺化酞菁钴催化剂;以加氢重石脑油作为反抽提油对碱液进行反抽提再生。

2)液化气脱硫醇系统的改造达到了预期的目的。液化气总硫含量从改造前的100 mg/m3降低至10 mg/m3以下;改造后停用碱液再生加热蒸汽,使能耗大幅度降低。

3)改造后的液化气脱硫醇系统运行平稳,但还有待优化的项目,需要进一步完善液化气脱硫醇工艺。

[1] Asselin G F,Stormont D H. Treating Light Refinery Products[J]. Oil Gas J,1965,63(1):90 - 93.

[2] 李广庆. 催化氧化法在液化气脱硫醇装置上的应用[J]. 化学工业与工程技术,2006,27(2):47 - 49.

[3] 童惟平,姚虎卿. 吸附法脱除液体丙烯中硫的化合物[J]. 南京化工学院学报,1992,14(3):32 - 35.

[4] Samuels A,Fox I. Separately Removing Mercaptans and Hydrogen Sulfide from Gas Streams:US,5478541[P]. 1995-12-26.

[5] 史国强. 液化气催化氧化脱硫工艺的工业应用[J]. 石化技术及应用,2003,21(6):426 - 427.