材料性能和压入深度对球压痕堆积/沉陷的影响

金宏平,陈建国

(湖北汽车工业学院 机械工程系,湖北十堰442002)

传统的硬度值用最大压入载荷与压头卸载后的残余压痕表面积之比来表示,其测量方法相对简单、高效,使得其在工程实际中得到广泛应用,并且衍生出很多种硬度的测量方式。但是,其测量精度受到试样的制备方法、表面粗糙度、测试设备和测试条件(包括载荷保持时间、加载速度、压痕间距和试样表面的处理等)以及计算方法等因素的影响,导致其准确性较低,尤其是其残余压痕尺寸较大。因此,其主要用于较大尺寸的试样的硬度测量,对于微小构件和薄膜材料的硬度测量就无能为力。

压痕方法是利用压痕仪在加载和卸载过程中采集载荷和位移信息,如图1a所示,在此基础上根据相应的理论和方法计算压痕的投影接触面积,由此计算材料的压痕硬度值。压痕硬度定义为最大载荷与接触面积的投影之比。由于可以采用不同的方法来计算压痕的投影接触面积,因此压痕硬度的评价方法各具优缺点。目前,在计算压痕面积的方法中应用最广的是Oliver-Pharr方法[1],由于其快捷方便,且易于实现,是现有商品化纳米压痕仪中所采用的压痕投影接触面积的计算方法。

图1 压痕的载荷—位移曲线和堆积/沉陷图

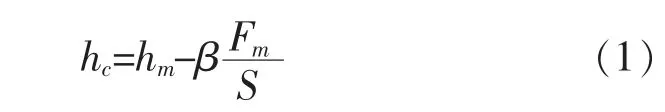

Oliver[2]等通过研究抛物面形状压头的接触深度hc、压入深度hm和卸载后的残余压痕深度hr的关系,根据弹性理论,提出了接触深度的计算公式:

式中:Fm是最大载荷;S为卸载斜率;β是与压头形状有关的参数,对于球形压头,β=0.75。

假定球压头是刚性的,根据球形压痕的几何形状,其投影接触面积:

式中:ac为接触半径;R为球形压头的半径。

根据压痕硬度的定义,H的计算公式为

对于常规的弹塑性材料,其Fm和S 永远是正值,从式(1)可以看出,接触深度hc总是小于hm,即在压痕接触边沿总是呈现材料沉陷状态,如图1b右边所示。然而,在实际工程应用中并非都如此,例如对于比较软的材料,在压痕接触边沿可能会出现材料堆积,如图1b 左边所示,此时接触深度hc就会大于压入深度hm。此时如果还采用式(1)来计算接触深度,就会产生很大的误差。因此,基于Oliver-Pharr方法获得的投影接触面积用来计算硬度的压痕仪只适用于材料沉陷的情况。但是,由于该方法简单、方便,不少学者仍然采用该方法用于压痕硬度的研究[3-4]。

在利用压痕方法获得材料的压痕硬度时,接触区域的几何形状的精确确定非常重要。但是由于在接触区域边沿会发生材料堆积/沉陷现象,因此,直接测量残余压痕的面积比较困难[5-6]。Bolshakov和Pharr[7]在对尖压头的压痕实验进行分析时发现,如果忽略压痕边沿的材料堆积现象,真实的接触面积就会被低估60%。对于球压头,由于存在明显的弹性变形到塑性变形的转变区间,堆积/沉陷会发生明显的变化,使得实际接触深度和压入深度之间存在一定的差别[8]。在弹性接触变形阶段,接触边沿的材料总是处于沉陷状态,根据Hertz 接触理论,其接触深度等于总的压入深度的一半。但是,当试样发生弹塑性变形后,由于受到材料的力学性能和压入深度等的影响,在接触边沿会出现材料堆积或沉陷现象。由于产生堆积/沉陷的原因比较复杂,不适合用弹塑性变形理论来进行理论分析,因此,下面将采用有限元方法对其进行详细分析。

由于堆积/沉陷与材料的弹性模量与屈服强度之比E/σy、硬化指数n以及压入深度hm等有关,因此,下面通过对加载和卸载过程进行详细分析,以获得材料性能和压入深度对球压痕堆积/沉陷的影响规律,为评价压痕硬度的准确性提供依据。

1 有限元模型

由于在压痕试验中,存在接触非线性、材料弹塑性变形的非线性和几何变形的非线性,而ABAQUS软件在非线性仿真计算方面有着比较精确和快速的优势,因此采用ABQAUS 6.11软件对压痕接触过程进行有限元仿真分析。

在采用ABAQUS有限元软件进行分析时,为提高效率、减少工作量,将模型简化为轴对称结构,并设置为大变形模式。在分析中采用圆柱坐标,径向坐标为r,轴向坐标为z,如图2a所示。球形压头的直径为1.588 mm(标准的洛氏硬度计球压头)。当试样的半径与接触半径之比大于100时,边界的约束对压痕区域的应力分布不受影响[9],因此定义圆柱试样的直径为20 mm,高度为10 mm。由于球形压头的弹性模量远远大于被压材料的弹性模量,为了节省计算时间和提高计算效率,在ABAQUS中采用解析刚体来模拟球形压头。在试样底部施加水平约束,防止试样在z轴上的运动,但其可以在r方向上运动。通过对压头施加位移来驱动压头的移动,根据压头上的反作用力来获得压入载荷。

图2 压痕模型图和网格单元图

为获得一般性的结论,在仿真中采用的材料模型具有各向同性硬化特性,其本构关系为

式中:E为弹性模量;σy为屈服强度;n为硬化指数;σ为应力;ε为应变;K为强度系数,根据连续性条件,K=σy(E/σy)n。

在仿真分析中,为了获得比较全面的结论,选择了96种不同材料的参数以保证能覆盖工程中常用的材料,其弹性模量和屈服强度比的范围为25~1000。泊松比对压痕试验的载荷—位移曲线影响比较小[10],而且大分部的工程材料的泊松比近似等于0.3,因此泊松比 ν取0.3。硬化指数n分别取0、0.1、0.3和0.5。为获得压入深度对压痕的堆积/沉陷的影响,分别采用4种不同的压入深度进行仿真,其压入深度分别为0.01mm、0.015mm、0.02mm和0.025mm。

由于压痕是局部变形,而且所关心的是接触区域附近的变形状况,因此,将接触区域划分成比较小的网格,以便能更精确的获得接触过程的形貌。在接触区域附近采用三节点单元,而远离接触区域的单元采用4节点,总共划分成9725个单元,如图2b所示。压头外表面与试样的上表面设置为接触对,由于压头的刚度大于试样的刚度,因此,压头的外表面设置成主面,试样的上表面设置成从面。在仿真分析中,假定压头与试样接触表面之间无摩擦[10]。

2 仿真结果分析

2.1 E/σy 对堆积/沉陷的影响

在球形压痕接触过程中,堆积/沉陷的演变与弹性和塑性变形的程度有很大关系,即与弹性模量和屈服强度之比E/σy有很大联系。当E/σy为0时,压痕接触为纯弹性变形过程,接触边沿表现为沉陷现象,根据Hertz 接触理论,在完全弹性状态下,沉陷量与压入深度的比值s/hm为-0.5。卸载后,其弹性变形完全恢复。当E/σy为∞,压痕接触为刚塑性变形,在接触边沿附近呈现明显的堆积现象,此时接触深度将明显大于压入深度。

图3是hm/R为0.0126时的加卸载后的压痕形貌。材料为6种不同的弹塑性材料,其E/σy为25、60、100、250、666.7和1000,其硬化指数n为0。为了便于比较,将压痕的径向位移和轴向位移分别用球半径和压入深度进行归一化。

图4 E/σy 对堆积/沉陷的影响

图3 E/σy 对压痕形貌的影响

从图3a中可以看出,在加载过程中,当材料的E/σy为25时,在压痕周围呈现明显的沉陷现象。随着E/σy增加,沉陷减小,继而出现堆积现象,当E/σy为1000时,在压痕边沿产生大量的材料堆积。这是因为当E/σy比较小时,在压痕区域,弹性变形部分比较大,而塑性变形区域比较小,因此出现比较明显的沉陷现象。而当E/σy比较大时,接触区域的塑性变形部分较大,使得接触边沿部分更易出现材料堆积。

在卸载后,由于弹性恢复,压痕形状发生明显变化。图3b所示为E/σy对卸载后的压痕形状的堆积/沉陷的影响。当E/σy为25时,被压材料的弹性恢复比较明显,残余压痕深度很小。但是对于E/σy为1000的材料,其塑性变形占主要部分,因此其弹性恢复比较小。从图中还可以看出,不管加载状态下的压痕处于堆积或沉陷状态,卸载后,压痕周围都是呈现材料堆积现象。

归一化的堆积/沉陷量s/hm与E/σy的变化关系如图4所示。在加载阶段,随着E/σy增加,塑性变形量也随之增加,导致材料的沉陷量减小,因此s/hm增加。当E/σy约为400时,s/hm为0,此时无堆积/沉陷现象发生。当E/σy大于400,s/hm变为正值,即出现材料堆积现象。卸载后,s/hm均大于0,且随着E/σy增加而增大。

从上面的分析中可以看出,堆积/沉陷与弹性变形和塑性变形量有关,即受E/σy决定;由于弹性恢复,压痕形状在加载状态和卸载状态下有很大的差别,尤其是E/σy比较小时,差别更明显。

2.2 n 对堆积/沉陷的影响

图5反映了硬化指数对压痕形貌的影响。从图5a中可以看出,在加载过程中,随着n的增加,堆积减小,沉陷增加。这是因为n的增加,材料抵抗变形的能力增加。当E/σy比较大时,即材料比较软时,n的影响更加明显。当E/σy比较小时,n的影响也相对减弱。在卸载状态下,n的增加,弹性恢复也相应增加,如图5b所示。

图6所示为硬化指数n与s/hm的关系。从图中可以看出,随着n的增加,堆积减小,沉陷增加。特别是当E/σy比较大时,加载和卸载的材料堆积/沉陷量受硬化指数n的影响更加明显。

图5 n 对压痕形貌的影响

图6 n 对堆积/沉陷的影响

2.3 hm/R 对堆积/沉陷的影响

图7为理想弹塑性材料(n=0)的归一化压入深度hm/R与压痕形貌之间的关系。为更清楚地反映材料的堆积/沉陷关系,绘制了2种不同材料E/σy为100和E/σy为1000的压痕形貌。从图7a中可以看出,在加载过程中,随着hm/R 增加,由于材料的塑性变形量增加,导致沉陷减小而堆积量增加。

图7b为卸载后的压痕形貌。从图中可以看出,随着压入深度的增加,由于塑性变形区域也随之增加,因此其弹性恢复程度减小,而且残余压痕总是呈现一定程度的堆积。

图8为加载和卸载状态下的堆积/沉陷量与压入深度之间的关系。从图中可以看出,由于弹性恢复,加载状态和卸载状态下的压痕形貌呈现很大的差别,特别是E/σy比较小的材料。可见堆积/沉陷与压入深度有很大的关联。

图7 hm/R 对压痕形貌的影响

图8 hm/R 对堆积/沉陷的影响

从图4和图8中可以看出,材料的弹性特性和压入深度对压痕的堆积/沉陷现象有相似的影响,增加hm/R 相当于增加E/σy。事实上它们都与接触的弹性和塑性变形量有关。当E/σy和hm/R 比较小时,弹性变形占主要部分,随着它们的增加,塑性变形也随之增加。根据Johnson 提出的球接触的等效应变Eac/(σyR)用来描述材料的变形,采用此变量来分析压痕形貌与E/σy和hm/R的关系。

图9为等效应变Eac/(σyR)与堆积/沉陷的关系。从图中可以看出,对于理想弹塑性材料,在加载阶段,s/hm与Eac/(σyR)呈线性关系,而在卸载阶段,s/hm与Eac/(σyR)呈二次曲线关系。当Eac/(σyR)约为70时,加载阶段的s/hm约为0。可见,可以用等效应变Eac/(σyR)来描述E/σy和hm/R 对堆积/沉陷的影响。

图10为材料的等效应变和硬化指数对堆积/沉陷的影响。从图中可以看出,在加载阶段,随着n的增加,堆积减小。而在卸载阶段,沉陷随n的增加而增加。

根据图10 b所示的三维曲面图,采用多项式函数进行拟合,拟合公式为

式中:a(i=1~10)为拟合的常数,其值如表1所示。

由于s和ac均与接触深度hc相关,如果已知材料的力学性能参数(E、σy、n),根据式(5)就可以计算出接触深度hc,如表2所示。从表中可以看出,根据式(5)计算的接触深度hc与仿真得到的hc的误差不超过6%。

通过比较hc与hm之间的关系,就可以大致判断出压痕过程的堆积/沉陷状态。根据接触深度hc和接触半径ac之间的关系:

可计算出接触深度ac,根据该接触深度与实际测得的压痕半径相比较就可评判压痕硬度的准确性。

图9 Eac/(σyR)与堆积/沉陷的关系

图10 n和Eac/(σyR)与堆积/沉陷的关系

表1 拟合函数的系数

表2 拟合计算结果

3 结论

由于在压痕接触过程中,压痕周围会出现材料堆积/沉陷现象,其直接影响到接触面积的精确确定,导致压痕硬度计算的误差。通过有限元仿真技术详细分析了材料性能和压入深度对堆积/沉陷的影响,得到了如下结论:

1)在加载阶段,对于纯弹性变形,s/hm为-0.5。随着E/σy增加,材料的沉陷量减小。当E/σy约为400时,无堆积/沉陷现象发生。当E/σy大于400,出现材料堆积现象。卸载后,s/hm随着E/σy增加而增大。

2)随着n的增加,堆积减小,沉陷增加。特别是当E/σy比较大时,加载和卸载的材料堆积/沉陷量受硬化指数n的影响更加明显。

3)堆积/沉陷与压入深度有很大的关联。在加载阶段,随着hm/R 增加,沉陷减小而堆积量增加。

4)根据等效应变与材料堆积/沉陷的拟合函数关系,可以大致判断出压痕过程的堆积/沉陷状态,从而可以对所计算得到的压痕硬度的准确性可以进行评判。

[1]刘琦.基于压痕功的微纳米表层硬度检测技术研究[D].哈尔滨:哈尔滨工业大学,2010.

[2]W.C.Oliver,G.M.Pharr.An improved technique for determining hardness and elastic modulus using load and displacement sensing indentation experiments[J].Journal of Materials Research,1992,7(6)∶1564-1580.

[3]A.Rico,J.Gómez-García,C.J.Múnez,et al.Mechanical properties of thermal barrier coatings after isothermal oxidation.∶Depth sensing indentation analysis[J].Surface and Coatings Technology,2009,203(16)∶2307-2314.

[4]D.Passeri,A.Bettucci,A.Biagioni,et al.Indentation modulus and hardness of viscoelastic thin films by atomic force microscopy∶A case study[J].Ultramicroscopy,2009,109(12)∶1417-1427.

[5]J.Rodríguez,M.A.G.Maneiro.A procedure to prevent pile up effects on the analysis of spherical indentation data in elastic - plastic materials[J].Mechanics of Materials,2007,39(11)∶987-997.

[6]B.Taljat,G.M.Pharr.Development of pile-up during spherical indentation of elastic - plastic solids[J].International Journal of Solids and Structures,2004,41(14)∶3891-3904.

[7]A.Bolshakov,W.C.Oliver,G.M.Pharr.Influences of stress on the measurement of mechanical properties using nanoindentation∶Part II.Finite element simulations[J].Journal of Materials Research,1996,11(3)∶760-768.

[8]Z.H.Xu,J.gren.An analysis of piling-up or sinking-in behaviour of elastic -plastic materials under a sharp indentation[J].Philosophical Magazine,2004,84(23)∶2367-2380.

[9]M.H.Zhao.Nanoindentation∶mechanisms and applications[D].New York:Columbia University,2007.

[10]Y.T.Cheng,C.M.Cheng.Scaling approach to conical indentation in elastic-plastic solids with work hardening[J].Journal of Applied Physics,1998,84(3)∶1284-1291.