基于ANSYS和Matlab的CSNS/RCS主准直器的运输振动分析

何鹏飞 康 玲 余洁冰 刘仁洪 王海静 吴 蕾 屈化民

1(中国科学院高能物理研究所 加速器中心 北京 100049)

2(中国科学院大学 北京 100049)

基于ANSYS和Matlab的CSNS/RCS主准直器的运输振动分析

何鹏飞1,2康 玲1余洁冰1刘仁洪1,2王海静1,2吴 蕾1,2屈化民1

1(中国科学院高能物理研究所 加速器中心 北京 100049)

2(中国科学院大学 北京 100049)

以中国散裂中子源(China Spallation Neutron Source, CSNS)/快循环同步加速器(Rapid Cycling Synchrotron, RCS)主准直器为对象,研究从合肥某工厂通过公路运输到位于东莞的CSNS装置地运输过程中的振动情况。整个主准直器装置中,最薄弱的部位是刮束器的薄钨片,其质地硬而脆,运输途中的振动可能导致其发生破坏。考虑到装置造价高,制造周期长,现场无条件修复,对运输过程的安全进行评估很有必要。文中运用Matlab/Simulink建立卡车模型,仿真运输过程得到振动信号,通过试验测得实际运输过程的振动信号,将两种情况下获得的振动激励加载到ANSYS中的主准直器模型中,由此获得薄钨片在虚拟运输过程中因振动而产生的应力。通过仿真和试验,验证了仿真模型的有效性,得到了安全运输的指导车速。对加速器设备的运输振动安全评估具有实际意义。

主准直器,薄钨片,模态分析,平顺性分析,频谱分析,随机振动分析,响应谱分析

中国散裂中子源(China Spallation Neutron Source, CSNS)是国家重大科技基础设施之一,被纳入国家“十二五”规划的“科技创新能力建设重点”,其建成后,将成为发展中国家拥有的第一台散裂中子源,并进入世界四大散裂中子源行列,将为国内外科学家提供世界一流的中子科学综合实验平台。位于快循环同步加速器(Rapid Cycling Synchrotron, RCS)的主准直器已经研制成功,见图1(a),其制造工厂与东莞CSNS装置地相距1200多公里路程,考虑到主准直器刮束器上的薄钨片(图1(b))等精密部件质地极硬脆,以及其造价高,制造周期长等特点,主准直器的安全运输成为一个现实的难题。

图1 CSNS/RCS主准直器和刮束头Fig.1 CSNS/RCS primary collimator and scraper.

平顺性是指汽车在一般行驶速度范围内行驶时,能保证乘员不会因车身振动而引起不舒服和疲劳的感觉,以及保持所运货物完整无损的性能。利用Matlab/Simulink建立了路面谱模型和运输卡车的单轴双自由度模型,并对卡车的平顺性进行仿真。同时,根据国家标准,在加载等质量配重的情况下完成卡车的实地平顺性试验,采集加速度时域信号。一般的高速公路和市内道路属A、B和C级,本课题在仿真时选择C级以模拟较差的路面情况。

对主准直器模型进行模态分析,随后根据以上获取的数据,利用ANSYS软件对主准直器模型进行随机振动分析和响应谱分析,并对比仿真和试验两种情况下刮束器的应力大小,验证了仿真模型的正确性,并将计算结果与钨片许用极限应力进行比较,得到了一个安全合理的运输方案。

1 刮束片极限应力计算

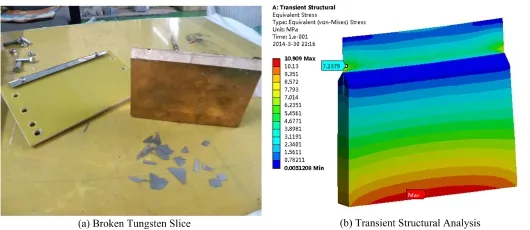

主准直器刮束片尺寸为0.17 mm×150 mm× 30mm,钨(刮束片)、铜(刮束头)熔点相差悬殊,热膨胀系数、导热性及热容量相差很大,高温连接后产生较大的热应力,国内外普遍采用钎焊或HIP对钨片进行连接。为保证散热性,采用钎焊;为了避免钎焊后钨片发生屈曲,在铜块上切割了适当的卸应力槽[1];同时,为了求得薄钨片的极限应力,设计了刮束头跌落试验。刮束头跌落至水泥地面时会产生振动,逐渐增加跌落高度,直到刮束片发生破坏,记录此时的跌落高度,然后通过有限元计算模拟对应动力学过程,进而求出钨片发生破坏时的极限应力。

刮束头用硬质塑料板夹住将钨片保护好,以保证钨片的破坏完全由振动导致。试验时,将刮束头底部朝下,从0.1 m高度开始跌落。以0.1 m为间隔逐渐增加高度,当高度达到0.7 m时,钨片刚好发生破坏,如图2(a)所示,全过程采用摄像机记录。

通过计算,求得0.7 m高度跌落至地面反弹瞬间,刮束头承受的加速度为536.5 m·s-2,采用ANSYS Workbench的Transient Structural Analysis模块作瞬态动力学分析,求得钨片极限应力为7.238MPa,如图2(b)所示,取安全系数为3,则钨片的许用极限应力为2.413 MPa。

图2 刮束片极限应力计算Fig.2 Limit stress analysis of tungsten slice.

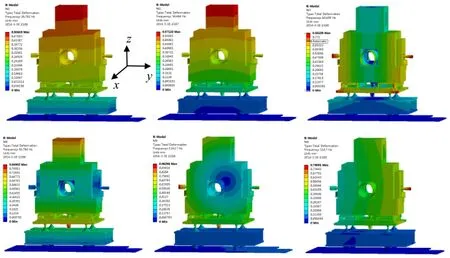

2 主准直器模态分析

模态是机械结构的固有振动特性,每一个模态都具有特定的固有频率、阻尼比和模态振型。模态分析是研究结构动力学特性的一种近代方法,是系统辨别方法在工程振动领域中的应用。对CSNS主准直器模型做适当合理简化,采用ANSYS Workbench软件Modal Analysis模块进行模态分析,提取前6阶模态与模型。

图3 主准直器前6阶模态振型图Fig.3 Top 6 rank modal shapes of primary collimator.

主准直器系统的振型主要表现为整体的振动,第1阶固有频率为26.78 Hz,振型主要表现为整体z方向垂直上下平动;第2阶固有频率为34.46 Hz,振型主要表现为整体z方向垂直上下平动;第3阶固有频率为60.70 Hz,振型主要表现为整体绕z轴回转运动;第4阶固有频率为92.78 Hz,振型主要表现为整体绕y轴回转;第5阶固有频率为114.2Hz,振型主要表现为整体绕x轴回转;第6阶固有频率为114.7 Hz,振型主要表现为整体绕x轴回转,如图3所示。

在§3和§4中,随机振动分析的频率主要在0-5 Hz,响应谱分析的频率主要在0-15Hz,均远离主准直器的固有频率,所以整个系统在运输过程中不会发生共振现象,后续分析将以此作为基础。

3 卡车平顺性仿真分析

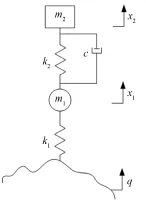

3.1 卡车动力学模型的建立

根据主准直器的模态分析,其低阶固有频率时的振型主要为整体竖直方向的平动,而横向和纵向的振动很小。同时,根据实际测量的振动信号可知,竖直方向的振动强度要远大于横向和纵向的振动强度,所以重点研究竖直方向的振动响应,并据此建立卡车的动力学模型。假设车身和负载简化为一个集中质量m2,车轮简化为集中质量m1,减震器简化为一个弹簧和阻尼,忽略卡车前后和左右方向的振动,如图4所示。

图4 卡车动力学模型(随机振动)Fig.4 Dynamical model of truck (random vibration).

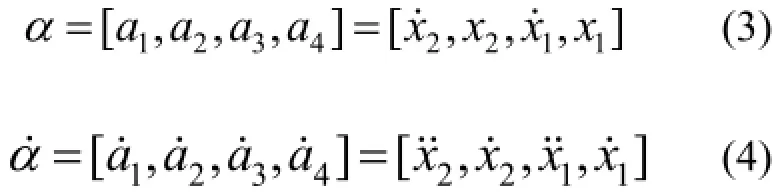

卡车车身和车轮二自由度系统振动模型的运动微分方程为:

式中,m2为悬挂质量(车身质量);m1为非悬挂质量(车轮质量);k2为悬挂刚度;k1为轮胎刚度;c为减震器阻尼系数;q为路面不平激励[2]。

状态向量:

取输入向量为[q],则输出向量为:

将α、β带入系统运动微分方程得到状态方程:

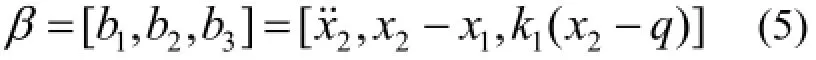

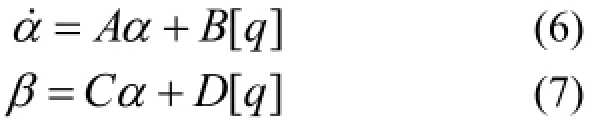

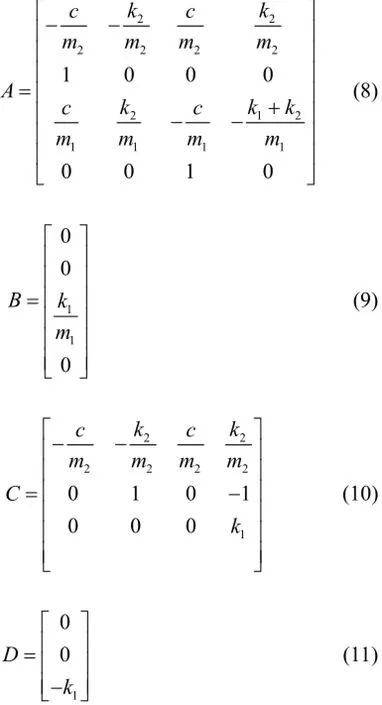

并求得A、B、C、D参数分别为[3]:

1/4车辆的参数为:m1=75 kg,m2=3824 kg,k1=250000 N·m-1,k2=18000 N·m-1,c=1500N·s·m-1。

3.2 随机振动平顺性仿真分析

3.2.1 随机路面信号的建立

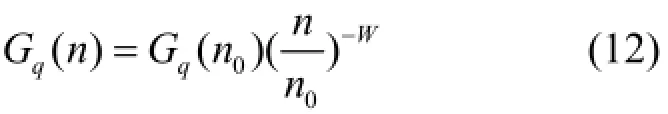

根据GB7031建议,将空间功率谱Gq(n)表示为:

式中,n为空间频率,m-1;n0为参考空间频率,n0=0.1m-1;Gq(n0)为n0下的路面功率谱密度值,即路面不平度系数;W=2为频率指数,决定路面功率谱的频率结构[4]。

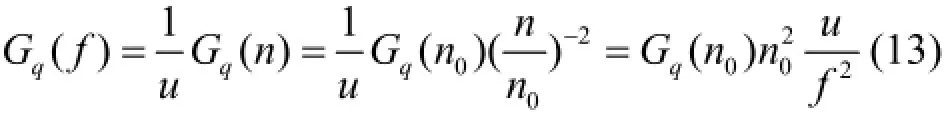

将空间功率谱Gq(n)转换为时间功率谱Gq(f):

式中,n0=0.1 m-1,C级路面的路面不平度系数Gq(n0)=2.56×10-4m-3。

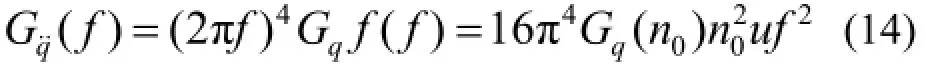

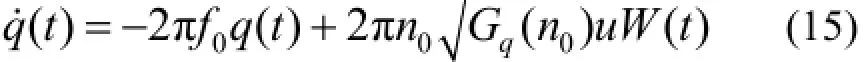

采用线性滤波法模型生成时域路面不平度:

式中,下线截止频率f0=0.0628 Hz,W(t)为均值为0的Gauss白噪声,q(t)为路面不平度幅值[5]。

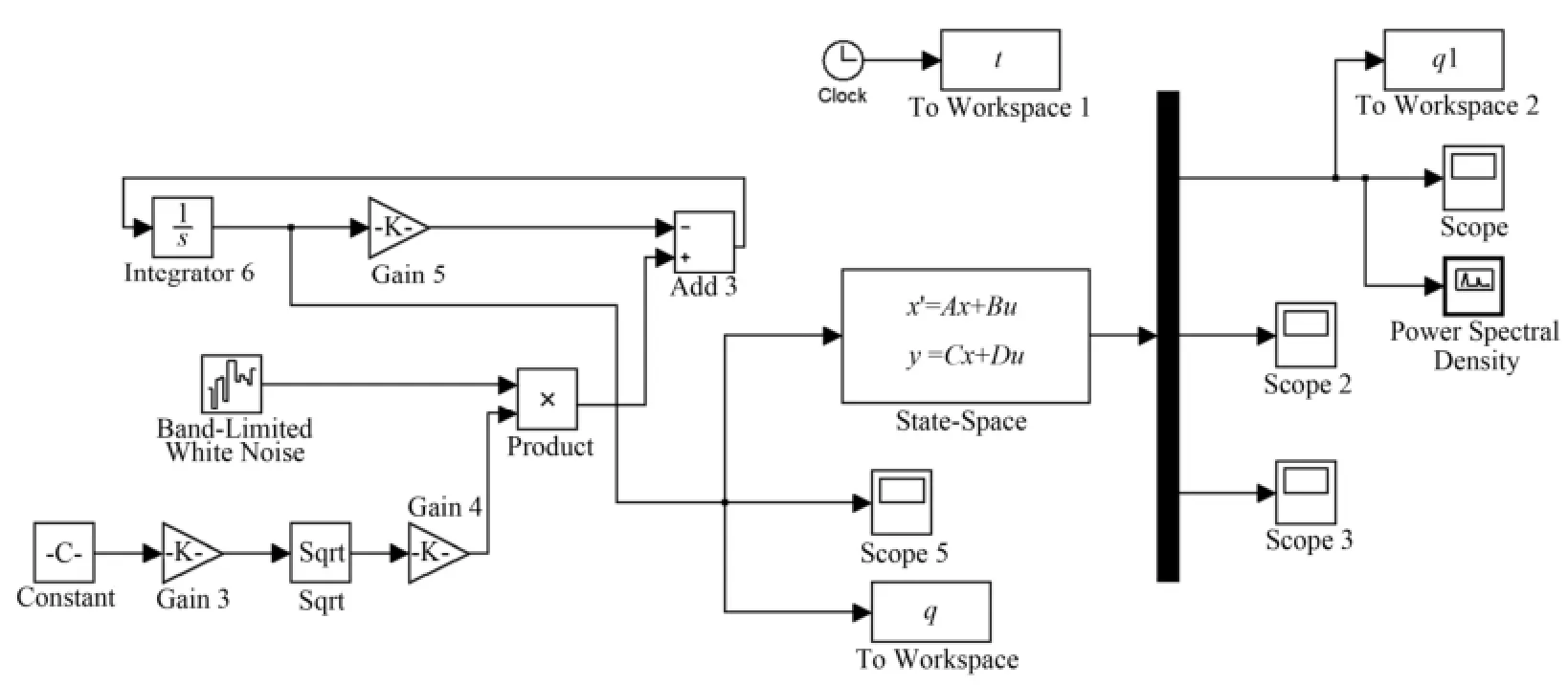

在Matlab/Simulink环境下建立的系统仿真模型如图5所示。其中,路面不平度作为系统输入,包括路面不平度系数和卡车行驶速度,系统共有3个输出,分别是车身加速度2x˙,悬架动行程x2-x1,轮胎动载荷k1(z1-q)。

图5 Simulink随机振动仿真模型Fig.5 Simulink model of random vibration.

采用国家汽车平顺性随机输入行驶试验方法,对卡车进行平顺性仿真。根据合作物流公司的高价值设备实际运输经验,采用该型卡车的最大实际运输速度约为70 km·h-1,故仿真和试验只对0-70km·h-1速度区间进行研究。以10 km·h-1为一个间隔,7个速度分别是RM1:5 km·h-1、RM2:15km·h-1、RM3:25 km·h-1、RM4:35 km·h-1、RM5:45 km·h-1、RM6:55 km·h-1、RM7:65 km·h-1。

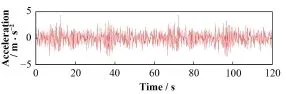

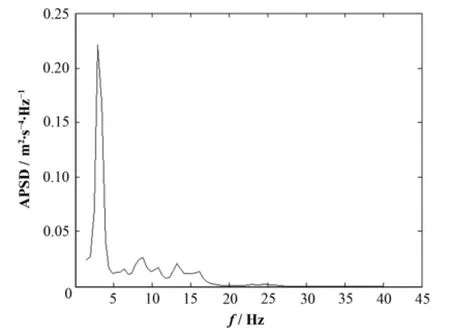

3.2.2 仿真数据频谱分析

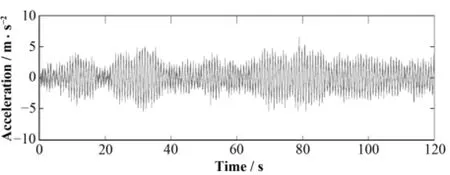

在7种速度下运行上述程序,分别得到对应的加速度时域信号,图6为RM3速度下的加速度时域信号。对加速度时域信号做频谱分析,得到对应7种情况下的功率谱密度曲线(Power Spectral Density, APSD),图7为RM3速度下的加速度功率谱密度曲线。

图6 RM3加速度时域信号Fig.6 RM3 acceleration-time signal.

图7 RM3加速度功率谱密度曲线(APSD)Fig.7 RM3 APSD-frequency curve.

3.2.3 仿真数据振动分析

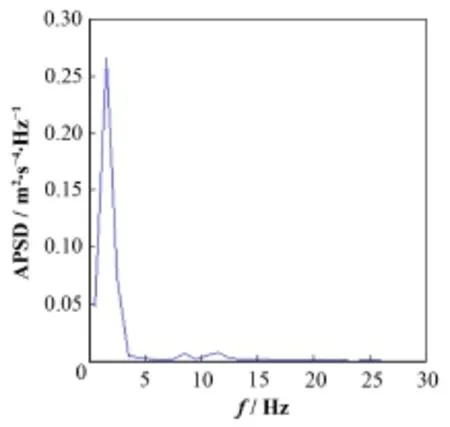

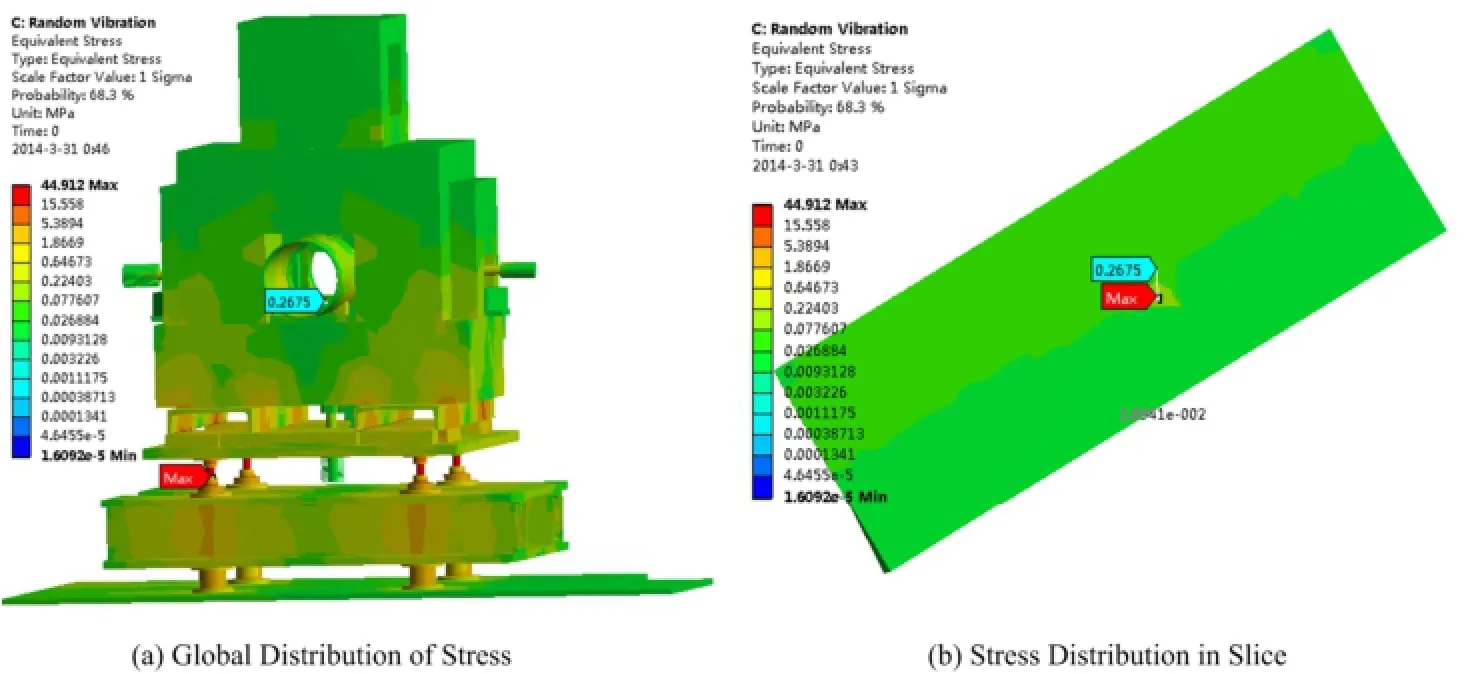

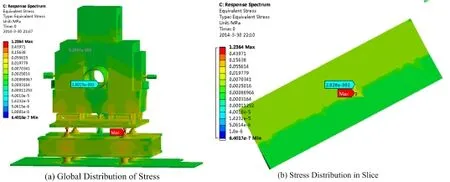

将所得的系列功率谱密度数据作为激励,采用ANSYS Workbench软件Random Vibration模块,对CSNS主准直器模型做随机振动分析,图8为RM3速度下的随机振动应力分析。

图8 RM3时随机振动分析应力图Fig.8 Stress diagram of random vibration analysis of RM3.

得到7个速度情况下对应的薄钨片上的最大应力,分别为RM1:0.2461 MPa,RM2:0.2617 MPa,RM3:0.2662 MPa,RM4:0.3379 MPa,RM5:0.5223MPa,RM6:0.6113 MPa,RM7:0.6239 MPa。

3.3 过减速带平顺性仿真分析

3.3.1 减速带路面信号的建立

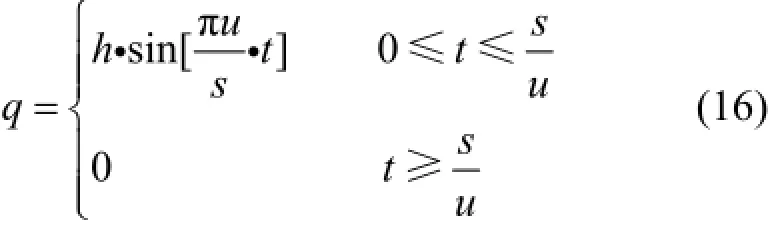

减速带的截面形状通常为弧形和梯形,为了模拟卡车通过减速带的振动过程,将路面激励设置为一段随机路面和弧形,s和h分别为减速带的宽度和高度,试验减速带的尺寸为400 mm×40 mm,如图9。

卡车动力学模型在通过路面时前后经历2次冲击。其中弧形激励方程为[6]:

图9 RM3减速带路面激励Fig.9 Excitation of speed bump.

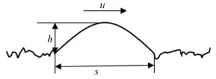

并有此建立冲击振动Simulink仿真模型,其中产生脉冲信号的模型如图10所示。

图10 Simulink冲击信号模型Fig.10 Simulink mode of impulse signal.

分别模拟卡车以SM1:5 km·h-1,SM2:10 km·h-1,SM3:15 km·h-1,SM4:20 km·h-1,SM5:25 km·h-1,SM6:30 km·h-1的速度通过减速带过程。

3.3.2 仿真数据频谱分析

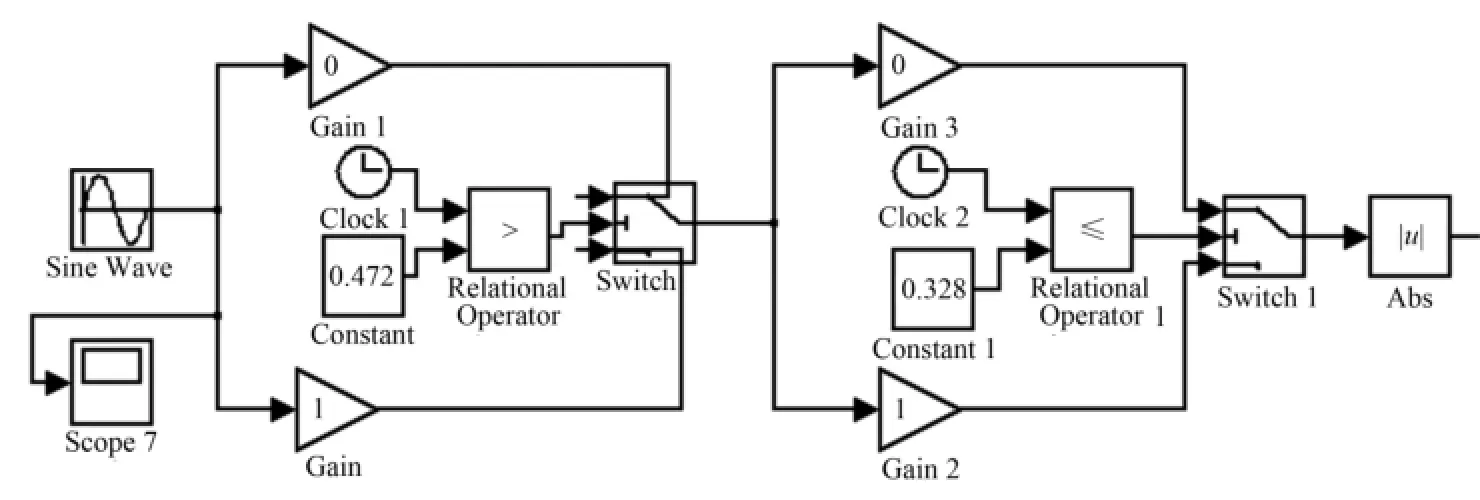

在6个速度下分别运行仿真程序,得到对应的加速度时域信号,图11(a)为SM1速度时的加速度时域信号。对加速度时域信号做频谱分析,得到对应6种情况下的幅值谱曲线(Peak),图11(b)为SM1的加速度功率谱密度曲线。

得到6个速度情况下对应的薄钨片上的最大应力,分别为SM1:0.02828 MPa,SM2:0.08201 MPa,SM3:0.4172 MPa,SM4:0.8244 MPa,SM5: 1.063MPa,SM6:1.419 MPa。

3.3.3 仿真数据振动分析

将得到的6个幅值谱作为激励,采用ANSYS Workbench软件Response Spectrum模块,对CSNS主准直器模型做响应谱分析,图12为SM1的冲击振动应力分析。

图11 SM1加速度时域信号(a)和SM1幅值谱曲线(PEAK) (b)Fig.11 SM1 acceleration-time signal (a) and SM1 PEAK acceleration- frequency curve (b).

图12 SM1时冲击振动分析应力图Fig.12 Stress diagram of response spectrum analysis of SM1.

4 卡车平顺性试验分析

4.1 随机振动试验

4.1.1 随机振动试验数据采集和分析

为保证研究的实用性,试验选用车辆为未来主准直器运输将采用的同型卡车,采用同等包装箱包装好的等质量负载模拟主准直器负载,试验道路选择在工厂附近的一段50 km长的水泥公路,天气条件为晴天,所有条件均接近实际运输过程。数据采集系统采用的是扬州某公司生产的某型无线加速度测试系统。

由试验分别测得了卡车在R1:0-10 km·h-1,R2:10-20 km·h-1,R3:20-30 km·h-1,R4:30-40km·h-1,R5:40-50 km·h-1,R6:50-60 km·h-1,R7:60-70 km·h-1,7个速度区间时竖直方向的加速度时域信号,图13为R3速度区间的加速度信号。

图13 R3加速度时域信号Fig.13 R3 acceleration-time signal.

分别对7组加速度信号进行频谱分析,得到对应的7个功率谱密度曲线(APSD),图14为R3速度区间的加速度功率谱密度曲线。

4.1.2 实测数据振动分析

对试验得到的各速度区间功率谱密度数据采用与§3.2.3相同的分析方法,得到与7个速度区间对应的薄钨片上的最大应力,分别为R1:0.1480 MPa,R2:0.2265 MPa,R3:0.2452 MPa,R4:0.2848 MPa,R5:0.3921 MPa,R6:0.5235 MPa,R7:0.5601 MPa。

图14 R3加速度功率谱密度曲线(APSD)Fig.14 R3 APSD-frequency curve.

4.2 冲击振动试验

4.2.1 冲击振动试验数据采集和分析

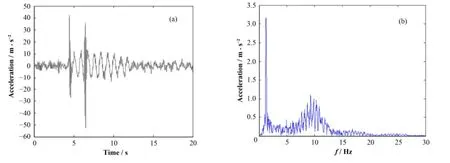

由试验分别测得了卡车在S1:5 km·h-1,S2:10 km·h-1,S3:15 km·h-1,S4:20 km·h-1,S5:25km·h-1,S6:30 km·h-1,6个速度区间时竖直方向的加速度时域信号,图15为S1速度区间的加速度信号。分别对6组加速度信号进行频谱分析,得到对应的6个幅值谱(PEAK),图16为S1的幅值谱。

4.2.2 实测数据振动分析

对试验得到的各速度的幅值谱采用与§3.3.3相同的分析方法,得到与6个速度对应的薄钨片上的最大应力,分别为S1:0.01376 MPa,S2:0.01445MPa,S3:0.1221 MPa,S4:0.3071 MPa,S5:0.6145 MPa,S6:1.628 MPa。

图15 S1加速度时域信号Fig.15 S1 acceleration-time signal.

图16 S1幅值谱曲线(PEAK)Fig.16 S1 PEAK acceleration-frequency curve.

5 仿真与试验结果对比分析

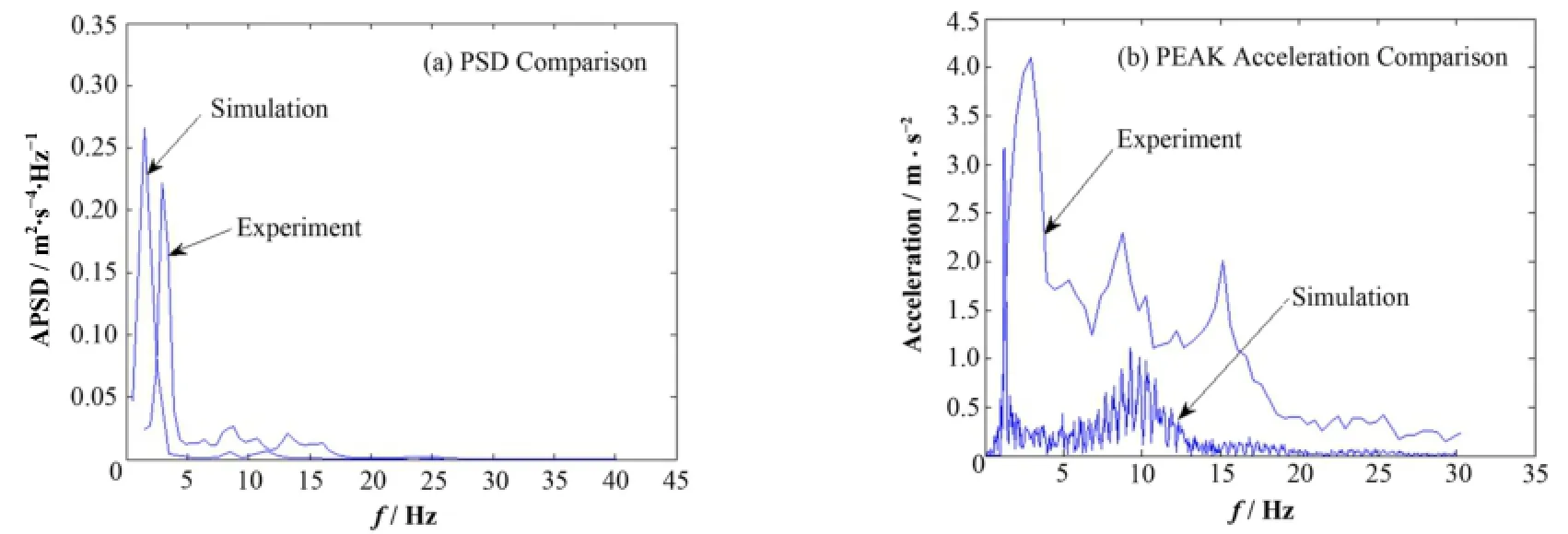

对比仿真和试验时,卡车在7个速度平稳行驶时的加速度功率谱密度曲线,以及在6个速度下通过减速带时的幅值谱曲线,如图17,可知通过仿真和试验两种方法得到的加速度功率谱和幅值谱,数值和走势均基本一致。

图17 仿真和试验结果对比Fig.17 Results comparison between simulation and experiment.

6 结语

通过一系列对比计算可以得到如下结论:

(1) 采用Matlab/Simulink建立的车身车轮单轴双质量双自由度系统,配合建立的随机路面模型和减速带路面模型,对卡车的运输过程进行了较好的模拟,能够基本反映出运输过程中的振动情况,为主准直器的运输分析提供了理论依据。

(2) 该型卡车正常行驶在0-70 km·h-1速度区间时,薄钨片上的最大应力均小于许用极限应力,可以认为薄钨片是安全的,车速在70 km·h-1内能够保证运输安全。

(3) 该型卡车在以30 km·h-1速度通过减速带时,钨片上受到的应力显著增大,并接近钨片的许用极限应力,建议通过减速带的车速控制在30km·h-1内。

(4) 该加速器设备运输振动研究属国内首次应用,具有较好的通用性,为CSNS及其它类似精密设备的运输方案设计提供了参考依据。

1 邹易清. 中国散裂中子源主准直器的设计与研制[D].北京: 高能物理研究所, 2013

ZOU Yiqing. Design and development of the primary collimator for CSNS[D]. Beijing: Institute of High Energy Physics, 2013

2 余志生. 汽车理论(第五版)[M]. 北京: 机械工业出版社, 2009: 203-251

YU Zhisheng. Automotive theory (5thEd.)[M]. Beijing: China Machine Press, 2009: 203-251

3 李俊, 张维强, 袁俊. 基于Matlab的二自由度车辆的动力学仿真[J]. 科学技术与工程, 2010, 10(4): 1073-1076

LI Jun, ZHANG Weiqiang, YUAN Jun. Two degree-of-freedom vehicle’s dynamics simulation based on Matlab[J]. Science Technology and Engineering, 2010, 10(4): 1073-1076

4 GB/T 7031-2005, 机械振动道路路面谱测量数据报告[S]. 北京: 中国标准出版社, 2006 GB/T 7031-2005, Data report of road surface spectrum measuring of mechanical vibration[S]. Beijing: China Standards Press, 2006

5 陈龙, 何草丰. 基于Simulink的路面不平度时域模型仿真研究[J]. 科技信息, 2012, I(7): 367-368+402

CHEN Long, HE Caofeng. Simulation study of time-domain road roughness modeling based on Simulink[J]. Science & Technology Information, 2012, I(7): 367-368+402

6 候臣元, 彭为, 靳晓雄. 汽车通过减速带动力学响应分析[J]. 机械设计与研究, 2010, 26(2): 95-98

HOU Chenyuan, PENG Wei, JIN Xiaoxiong. Dynamic response analysis of vehicles passing over speed control bumps[J]. Machine Design and Research, 2010, 26(2): 95-98

CLC TL508

Vibration analysis of CSNS/RCS primary collimator in transportation based on ANSYS & Matlab

HE Pengfei1,2KANG Ling1YU Jiebing1LIU Renhong1,2WANG Haijing1,2WU Lei1,2QU Huamin1

1(Accelerator Research Center, Institute of High Energy of Physics, Chinese Academy of Sciences, Beijing 100049, China)

2(University of Chinese Academy of Sciences, Beijing 100049, China)

Background & Purpose: The China Spallation Neutron Source/Rapid Cycling Synchrotron (CSNS/RCS) primary collimator is to be transported from Hefei to Dongguan through truck transportation for more than 1 200-km distance, and the vibration during the process is pre-studied. The brittle tungsten scraper slice is the weakest point of the machine, and it could break down due to the vibration during the transportation. Considering its cost is more than one million yuan (RMB) and manufacturing time is longer than one year, it is of extremely high necessity to evaluate the safety of its transportation process. Methods: In this paper, a virtual truck model is established using Matlab/Simulink to simulate the transit process, and an experiment that collects the vibration data of a real truck transportation process is conducted. Then the vibration excitation data is imported into ANSYS Workbench to study the stress of the scraper slice caused by vibration. Results & Conclusion: The validity of the two-degree-of-freedom truck model is verified, and a guidance of truck velocity is given. This research will benefit the safety transportation of other high energy physics machines.

Primary collimator, Tungsten scraper slice, Modal analysis, Ride comfort analysis, Spectral analysis, Random vibration analysis, Response spectrum analysis

TL508

10.11889/j.0253-3219.2014.hjs.37.070502

国家自然科学基金项目(No.11375217)资助

何鹏飞,男,1989年出生,2011年毕业于北京理工大学,现为硕士研究生,研究领域为CSNS/RCS准直系统和支架系统

康玲,E-mail: kangling@ihep.ac.cn

2014-03-13,

2014-04-01