某截污管道工程基槽开挖及支护

吕其军

(天津市市政工程设计研究院昆明分院,云南昆明 650000)

1 工程概况

拟建管道为某截污管道,沿某河岸布置至污水处理厂,场地属冲湖盆地地貌类型,管道沿线广泛分布软土地基,稳定性差;场地内地下水类型为第四系松散层孔隙水,地下水位高,对基坑开挖影响大。本工程基坑开挖深度介于4.0 m~7.0 m,大部分属于深基坑施工。基坑土方开挖是本工程的难点之一。由于工程工期紧,时间上不允许大量施打钢板桩进行基坑支护,根据对基坑土体整体稳定性安全性验算,大部分管道沟槽开挖采取放坡开挖,开挖量非常大,基坑两侧不允许堆土,土方需运输至15 m以外堆放。部分采用钢板桩支护的沟槽开挖,由于基坑内支撑分布较密,机械施工难度大,效率低。由于地下水位高,对沟槽边坡稳定性有较大影响,施工过程中要重点监控土体变形情况。

2 本工程深基坑施工方法

2.1 基坑放坡开挖施工

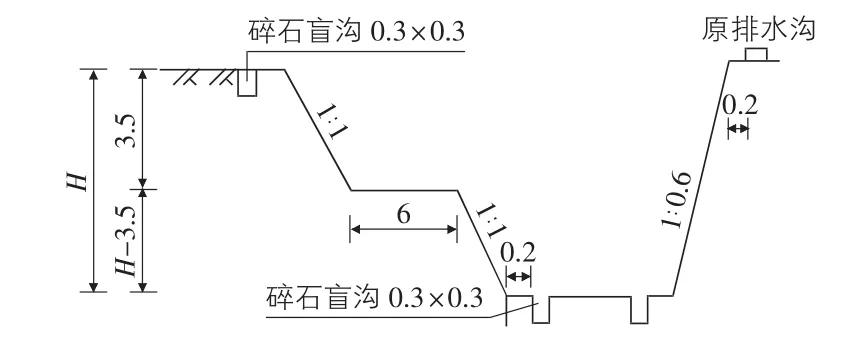

该施工工艺用于靠近污水处理厂侧(右侧),因施工场地限制(管道中心线距便道排水沟约6.5 m),经整体稳定性计算,拟采用1∶0.6放坡开挖。左侧无场地限制,采用1∶1放坡分两台开挖,开挖总深度按本施工段最大值6.5 m计,第一台开挖深度3.5 m,第二台开挖深度3.0 m,两台之间工作面6.0 m。基坑开挖必须分段、分层均匀开挖,开挖高度不得大于0.5 m,避免基坑壁受力不均产生变形(见图1)。

图1 基坑放坡开挖示意图(单位:m)

2.1.1 右侧放坡设计计算

1)基本计算参数。

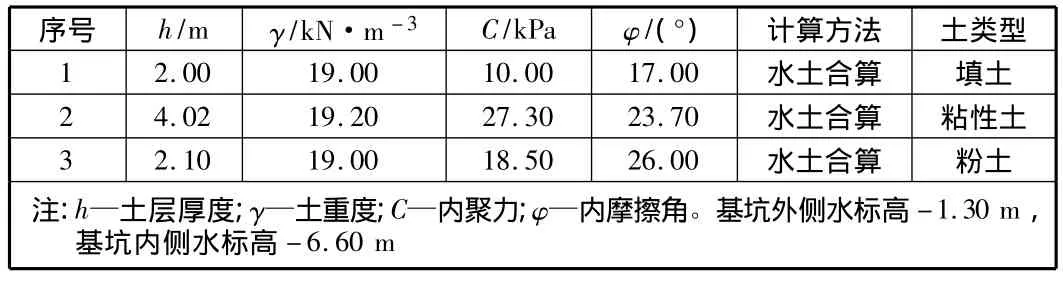

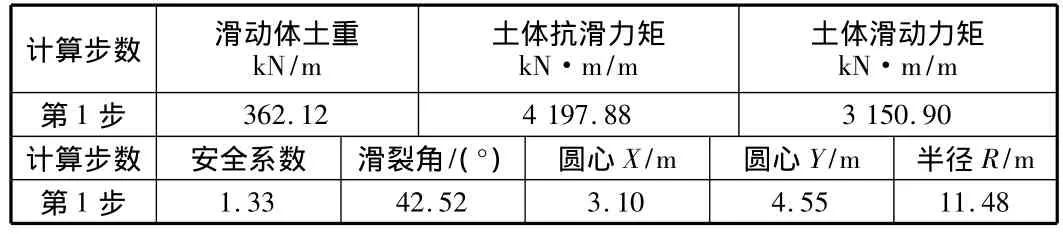

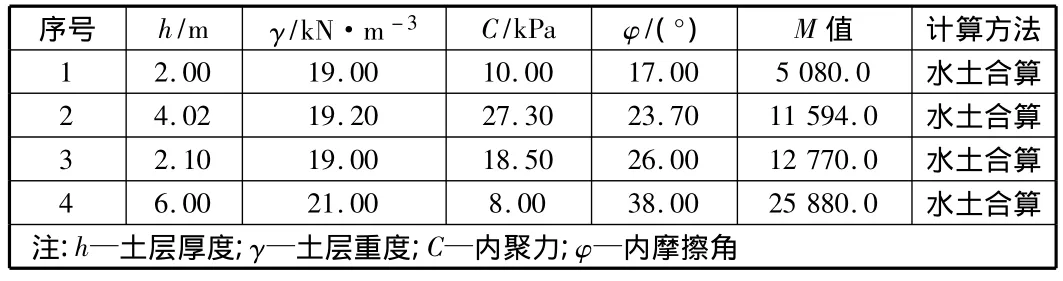

a.地质勘探数据如表1所示。

表1 地质勘探数据表(右侧放坡)

b.基本计算参数:

地面标高0.00 m,基坑坑底标高-6.5 m。

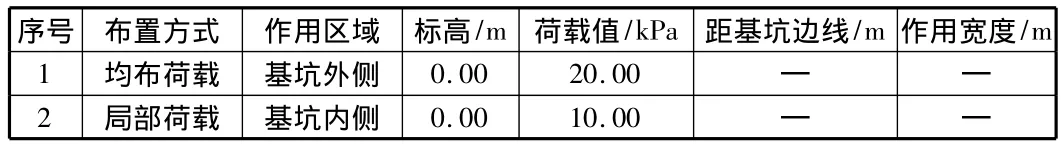

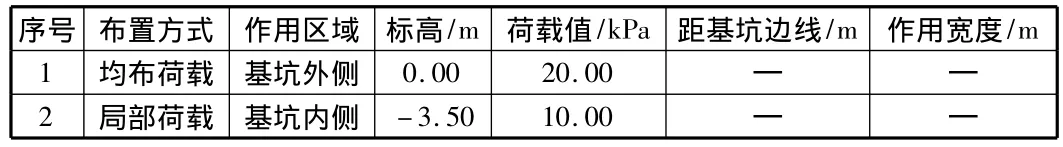

c.地面超载见表2。

表2 地面荷载数据表(右侧)

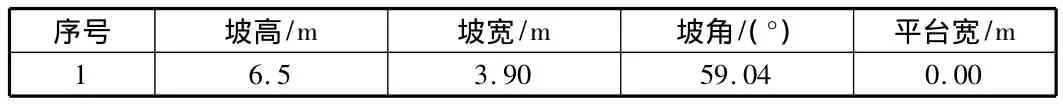

d.放坡参数见表3。

放坡级数为一级坡。

表3 放坡参数表(右侧)

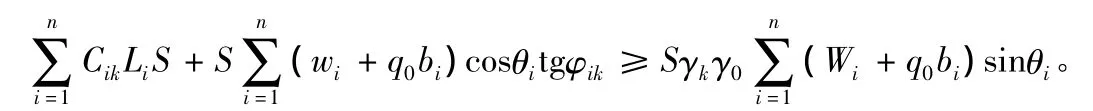

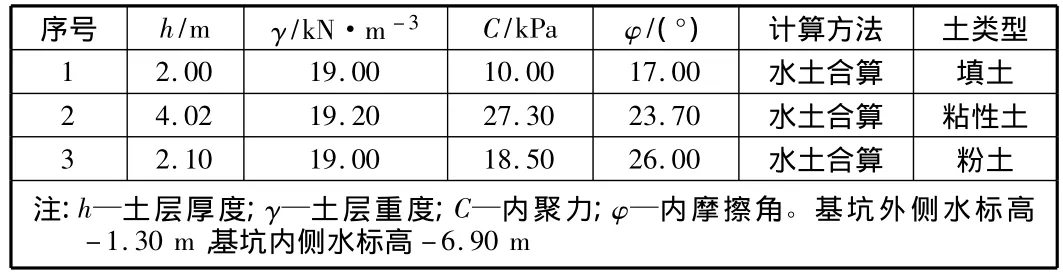

2)整体稳定性计算见表4。

其中,n为滑动体系条数;γk为整体滑动分项系数,可取1.3;γ0为基坑侧壁重要性系数;Wi为第i分条土重,滑裂面位于粘性土或粉土中时,按上覆土层的饱和土重度计算;滑裂面位于砂土或碎石类土中时,按上覆土层的浮重度计算;bi为第i分条宽度;Cik为第i分条滑裂面处土体固结不排水(快)剪粘聚力标准值;φik为第i分条滑裂面处土体固结不排水(快)剪内摩擦角标准值;θi为第i分条滑裂面处中点切线与水平面夹角;Li为第i分条滑裂面处弧长;S为计算滑动体单元厚度。

表4 整体稳定性计算数据表(右侧)

计算结论如下:

第1步开挖内部整体稳定性安全系数均1.33>1.30,满足要求。

2.1.2 左侧放坡设计计算

1)基本计算参数。

a.地质勘探数据如表5所示。

表5 地质勘探数据表(左侧放坡)

b.基本计算参数:

地面标高0.00 m,基坑坑底标高-6.75 m。

c.地面超载见表6。

表6 地面荷载数据表(左侧)

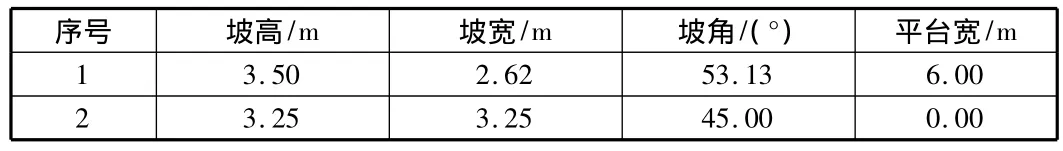

d.放坡参数见表7。

放坡级数为二级放坡。

表7 放坡参数表(左侧)

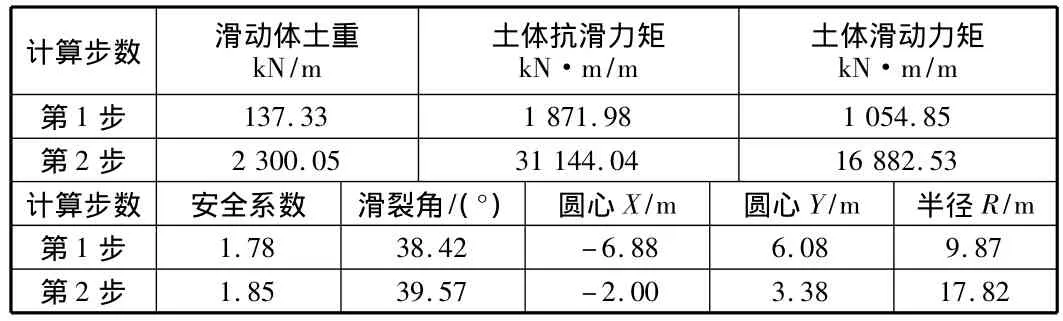

2)整体稳定性计算见表8。

表8 整体稳定性计算数据表(左侧)

公式同右侧放坡。计算结论如下:

第1步开挖内部整体稳定性安全系数为1.77>1.30,满足要求。

第2步开挖内部整体稳定性安全系数为1.85>1.30,满足要求。

2.2 基坑钢板桩支护开挖施工

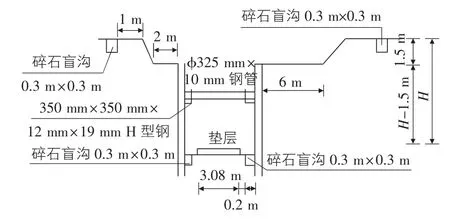

该段管道横穿已建某市政道路,开挖深度达7 m,不宜采用大开挖,拟采用原地面开挖1.5 m卸载后,选用拉森Ⅳ型钢板桩进行基坑支护,防止管沟两侧的土体坍塌。钢板桩长12 m,沿截污管道两边连续设置成封闭的帷幕,沟槽内设置一道φ325×10无缝钢管支撑,钢管水平间距为5.0 m,垂直位置为桩顶面向下1.5 m。为加强钢板桩的整体刚度,沿钢板桩墙面全长设置围檩。围檩用H型钢组成,在纵断面上用角钢与H型钢、钢板桩焊接连接。在两根H型钢接头处用槽钢焊接连接(见图2)。

2.2.1 钢板桩的计算

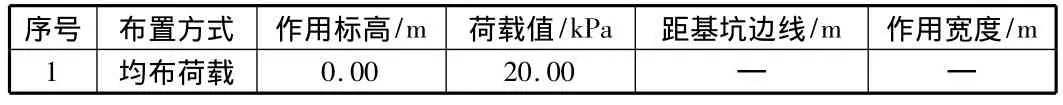

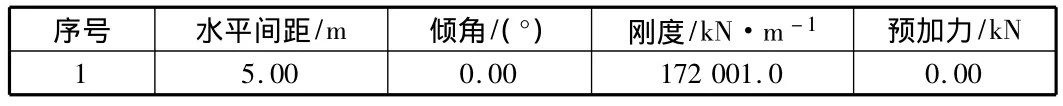

1)地质勘探数据如表9所示。2)基本计算参数:基坑坑底标高-7.00 m。支撑分别设置在标高-3.00 m处。计算标高分别为-3.50 m,-7.0 m处。3)地面超载见表10。基坑侧壁重要性系数为1.00,为二级基坑。采用闭合钢桩,其型号是拉森Ⅳ型。截面面积 A=0.020 0 m2,截面惯性矩 I=0.000 315 74 m4,截面弹性模量E=206 000.00 N/mm2。计算基坑隆起量:基坑底最大隆起量为0.00 mm。内力及位移计算:采用m法计算。计算采用位移法有限元,单元最大长度为0.1 m。因为计算中有大量矩阵运算,故不提供计算过程。水平间距及刚度表见表11。

图2 基坑钢板桩支护开挖示意图

表9 地质勘探数据表(钢板桩支护)

表10 地面荷载数据表

表11 水平间距及刚度表

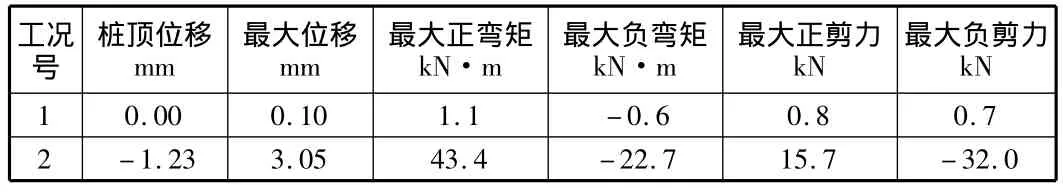

各工况的最大内力位移如表12所示。

表12 各工况最大内力及位移表

全部工况下的最大内力位移如下:最大桩(墙)顶部位移为:0.00 mm。最大桩(墙)位移为:3.05 mm。最大正弯矩为:43.4 kN·m。最大负弯矩为:-22.7 kN·m。最大正剪力为:15.7 kN。最大负剪力为:-32.00 kN。

2.2.2 钢板桩的检验

钢板桩运到工地后,需进行整理,清除锁扣内杂物,对缺陷部位加以整修。为确保每片钢板桩的两侧锁口平行,同时,尽可能使钢板桩的宽度都在统一宽度规格内。对于桩身残缺、不整洁、锈皮、卷曲等都要做全面检查,并采用相应措施,以确保正常使用。

2.2.3 钢板桩的吊运

装卸钢板桩宜采用两点吊。吊运时,每次起吊的钢板桩根数不宜过多,并应注意保护锁口免受损伤。吊运方式有成捆起吊和单根起吊。成捆起吊采用钢索捆扎,单根吊运要采用专用的吊具。

2.2.4 钢板桩的堆放

堆放的顺序、位置、方向和平面布置应考虑到以后的施工方便,钢板桩应分层堆放,每层堆放数量一般不超过5分,各层间要垫枕木,枕木间距一般3 m~4 m,且上下层垫木应在同一垂直线上。堆放的总高度不应超过2 m。

2.2.5 钢板桩的施打

根据现场条件,采用单独打入法。从一角开始逐块插打,每块钢板桩自打起打到结束中途不停顿。此法施工简便,速度快,弹药注意控制每块桩的斜度不应超过2%。

2.2.6 钢板桩内支撑架设

内支撑的设置,除了考虑受力外,还应考虑不妨碍施工,内支撑设置,一边挖土,一边安装,支撑安装必须非常及时到位,随挖随撑,根据水压力和土压力计算决定支持数量。

2.2.7 土方开挖

基坑支护后的开挖是本工程的难点之一,基坑开挖深度大,必须采用长臂履带式挖掘机挖土。第一台开挖在钢板桩施打前进行,开挖深度1.5 m,第二台开挖在钢板桩施打后进行。当挖到基底0.2 m时,采用人工开挖清基。

2.2.8 钢板桩的拔除

本工程采用振动锤拔桩。钢板桩逐根试拔,易拔桩先拔。

2.2.9 钢板桩土孔处理

对拔桩留下的桩孔,必须及时回填处理,回填方法采用填入法。填入法所用材料为石屑。

3 结语

本工程在仅有15 d工期的情况下,大部分管段采用基坑放坡开挖方式节约了时间。部分管段基坑采用钢板桩支护开挖,在保护已有道路的前提下,高效率的完成管道施工。