碳纤维复合材料T型铣刀的切槽试验研究

苏飞,袁军堂,程寓,刘明坤

(南京理工大学机械工程学院,江苏南京210094)

碳纤维复合材料 (CFRP)作为一种新型的结构材料,具有比强度高、比刚度大、成型工艺性能好等突出优点,在航空航天、汽车、风电叶片等制造上已得到了广泛应用[1]。

在碳纤维复合材料零部件的制作中,某些重要的零部件需要切制大量的细小齿槽。碳纤维复合材料的机械加工存在很多问题,例如材料产生分层破坏、产生残余应力、引起撕裂和毛边等[2-5]。在齿槽的切制过程中,同样存在很严重的类似问题。这些问题严重制约了此类零部件的加工质量和加工效率,因此,针对此类零部件切制齿槽的研究,对提高其加工质量和加工效率具有非常重要的现实意义。在碳纤维复合材料的铣削加工方面,国内外专家学者做了较多研究。路宗新[6]对碳纤维复合材料铣削加工进行了试验研究,给出了刀具材料、刀具几何参数和切削用量等。Wolfgang HINTZE等[7]通过单向碳纤维复合材料的铣削试验,研究了不同纤维取向下切削表面产生缺陷的状况,总结出了缺陷的发生区、扩散区和无扩散区。Yigit KARPAT[8]等使用两种不同的刀具对单向碳纤维复合材料进行铣削试验,研究了不同纤维取向下的切削力及其加工质量。目前,关于在碳纤维复合材料零部件上切制齿槽的研究鲜有报道。综合考虑部分零件构形的特殊性,以及加工的实用性、易操作性,在CFRP零件的齿槽制作过程中,提出采用T型铣刀展开切制齿槽的试验研究。

1 试验方案

1.1 试验条件

工件材料为板状平纹编织碳纤维布叠层复合材料(T300/环氧树脂,CFRP),基体为热固性环氧树脂,厚度为9 mm,纤维直径为7~8 μm,纤维体积含量是60~65%,试件是110 mm×20 mm×9 mm的小方条。

采用直柄焊接硬质合金 (YG6X)T型槽铣刀,直径为20 mm,齿数为6齿,齿的厚度为4mm,螺旋角β=00,主切削刃前角γ=-50,后角α=200,刀尖平均半径r=16 μm。

平纹织物CFRP制作成型后,交织结构中的经纱和纬纱难以分辨。试验中试件是立放的,其中竖直方向的纤维束定义为经纱 (经向纤维),水平方向的为纬纱 (纬向纤维)。T型槽铣刀的齿厚为4 mm(切削厚度),因此,通过改变切削速度vc和进给速度vf,采用无冷却方式在KVC1050M立式加工中心上进行对称铣、顺铣和逆铣的铣削试验。对称铣削所选用的切削速度vc和进给速度vf如表1所示。另顺铣和逆铣所选用的切削速度vc=295 mm/min,ae=3 mm,进给速度vf为75,175,275,375 mm/min。

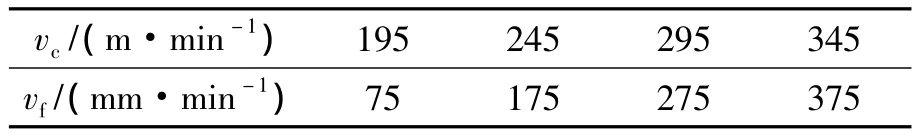

表1 对称铣削所选用的切削速度vc和进给速度vf

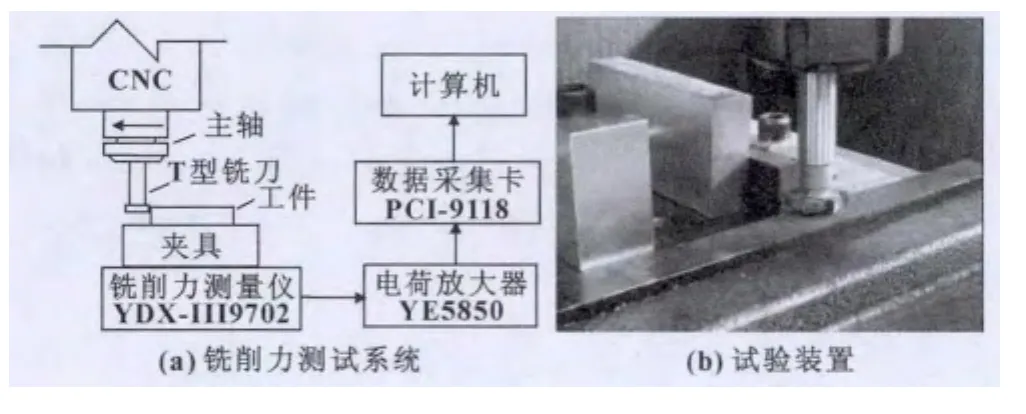

试验中动态铣削力测量的测试系统如图1(a)所示,试验装置实物如图1(b)所示。

图1 铣削力测试系统和试验装置图

1.2 缺陷评价方法

试验中,对称铣削和逆铣的切出侧,以及顺铣的切入侧将发生不同程度的分层、撕裂和最外层纤维未被切除等缺陷 (最外层出现大面积未被切除的纤维,为了与毛刺缺陷区分开,将最外层纤维未被切除的缺陷单独作为一种缺陷进行研究)。其中,以最外层纤维未被切除的缺陷最为严重。因此以最外层纤维未被切除的情况作为衡量缺陷大小的因子,简称残余因子Fb,以此来表征制品表面的加工质量。最外层纤维未被切除的残余因子Fb如式 (1)所示。

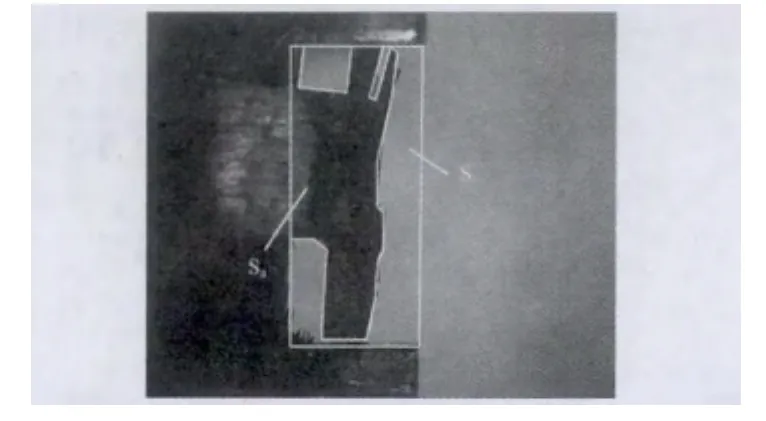

式中:Sa为未被切除的纤维面积,S为T型槽横截面面积,如图2所示。Sa通过立体显微镜和图片处理软件测得。

图2 最外层未被切除的纤维

2 结果分析与讨论

2.1 切削力分析

2.1.1 动态铣削力分析

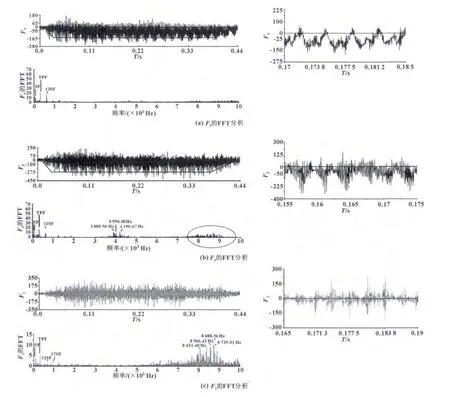

通过快速傅里叶变换 (FFT)得到动态铣削力的频域曲线。在铣削过程中,切削力的变化频率是铣刀的刀齿通过率 (TPF),稳定铣削力的振动能主要集中在TPF及其整数倍处[9-10]。但由于刀具的制造和装夹误差造成刀具系统不对称,其变化频率是主轴的转动频率 (SF),因此稳定铣削力频谱峰值主要出现在SF及其整数倍处[10]。由此可知,轴向切削力Fz和切削方向切削力Fy的振动比进给方向切削力Fx要严重,特别是轴向切削力Fz的振动非常剧烈,如图3所示。其中,Fx除在主轴转动频率 (SF)、刀齿通过率 (TPF)和12SF下振动幅度较大外,其他频率下振动幅度很小,因此,进给方向的切削较为平稳。Fz和Fy则不然,以Fz的振动最为剧烈。在频率为3 885.5 Hz、3 990.48 Hz和4 190.67 Hz时,Fy的振动较为明显。在频率为7 000~10 000 Hz时,Fz的振动最为剧烈。这些分别从右侧切削力的局部放大图得到了体现。

CFRP为硬脆难加工材料 (硬度为HRC53~65),纤维增强体和树脂基体的力学性能相差显著,它们的分布也并非均匀,因此,对它的切削主要以断续切削形式进行,给刀具的切削带来较大困难。此外,在切削过程中,刀齿频繁的切入切出,刀具受到的冲击较大。加上所采用的T型槽铣刀是直齿铣刀,铣削时刀齿沿全齿宽整体切入切出,使受到的冲击力更大。因此,CFRP的断续切削形式和刀齿的频繁切入切出造成了切削方向切削力Fy的振动。同时,T型槽铣刀是全齿宽整体切入工件,切削中所产生的振动促使T型槽铣刀产生轴向“窜动”,产生了轴向切削力Fz的剧烈振动。

图3 铣削力的FFT分析 (vc=195 m/min,vf=375 mm/min)

2.1.2 切削力与切削速度vc和进给速度vf之间的关系

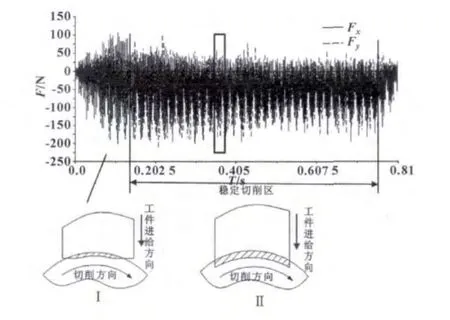

在切削过程中,随着切削层厚度的逐渐增大,切削层厚度趋于某一均值,切削力的最大值也逐渐接近某一定值,铣削力的这一区域简称稳定切削区,如图4所示。在实际加工中,最大切削力直接影响刀具磨损、刀具的耐用度及其切削表面的质量,研究最大切削力的变化规律对实际加工具有重要的指导意义[11],因此,以铣削力最大值的均值来衡量切削力的大小。

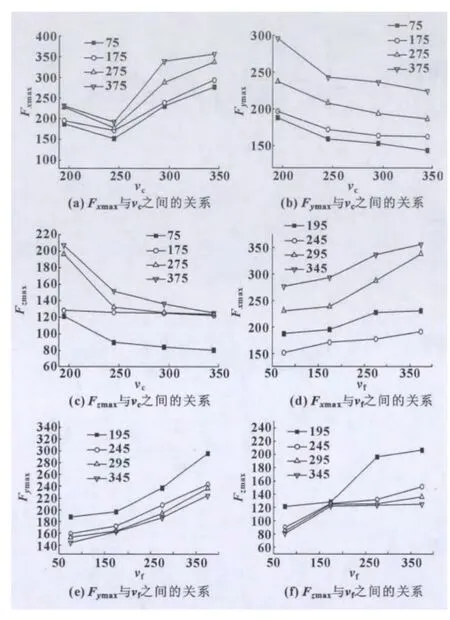

在稳定切削区,铣削力最大值的均值分别为Fxmax、Fymax和Fzmax,以此来衡量切削力的大小,它们随切削速度vc和进给速度vf的变化规律如图5所示。

图4 动态铣削力 (vc=195 m/min,vf=175 mm/min)

图5 切削力与切削速度vc和进给速度vf之间的关系

从图5(a)—(c)可知,随着切削速度vc的增大,Fx、Fy和Fz逐渐减小。但切削速度vc大于245 m/min时,Fx将逐渐增大。另外,当切削速度vc增大到245 m/min时,Fy和Fz增大较为平缓。

从图5(d)— (f)可知,随着进给速度的增大,切削力Fx、Fy和Fz逐渐增大。这是因为随着进给速度vf的增加,单位时间内切削量增大,导致每齿的最大切削厚度增加,刀具前刀面与切屑的摩擦面积和刀具后刀面与已加工表面的摩擦面积均增大,因此,切削力随之逐渐增大。

2.2 残余因子Fb分析

2.2.1 最外层纤维未被切除的原因分析

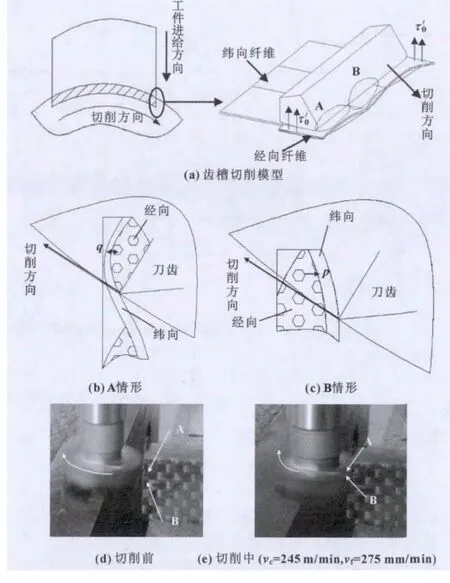

对铣削过程进行高速拍照,可以清楚地看到,在切削过程中,T型铣刀上下副切削刃处的经向纤维迅速发生断裂,随着切削的进行部分纬向纤维逐渐被切除。可见,在T型铣刀上下副切削刃处产生了较大的集中应力。该处的切削能量将迅速转移到经向纤维上,导致经向纤维发生迅速脆断。

最外层未被切除的纤维主要来自纬向纤维以及与其保持黏结的经向纤维 (这部分经向纤维的上下两侧已被切断),分别简称残余纬向纤维和残余经向纤维。残余纬向纤维的形成与切削处经纬的相对位置密切相关。当最外层纬向纤维出现图6中的A情形时,最外层纬向纤维主要由层间黏结力q提供支撑,而层间黏结强度远低于纤维的剪切强度,因此在纬向纤维发生断裂前,层间黏结就已经发生破坏,此时纬向纤维将被主切削刃推挤开而产生“退让”现象,导致这种情况下的纬向纤维不易被切除,最终形成残余纬向纤维,如图6(e)中的A所示。当最外层纬向纤维出现图6中的B情形时,刀尖前端的经向纤维为纬向纤维提供了一定的支撑力p,此时形成一种“捆绑”效应,而经纬纤维的剪切强度相当,因此,当支撑力达到一定时,最外层纬向纤维将被主切削刃切除,如图6(e)中的B所示。此外,在T型铣刀上下副切削刃处,部分经向纤维迅速发生脆断,经纬纤维界面处的树脂基体还来不及发生破坏,导致部分经向纤维与残余纬向纤维仍保持黏结状态,最终形成残余经向纤维。

图6 残余纬向纤维的形成

图中:q为刀尖前端层间粘结对纬向纤维的黏结力;p为刀尖前端经向纤维对纬向纤维的支撑力;τ'0为槽两侧经向纤维所受的应力。

2.2.2 残余因子Fb与切削速度vc和进给速度vf之间的关系

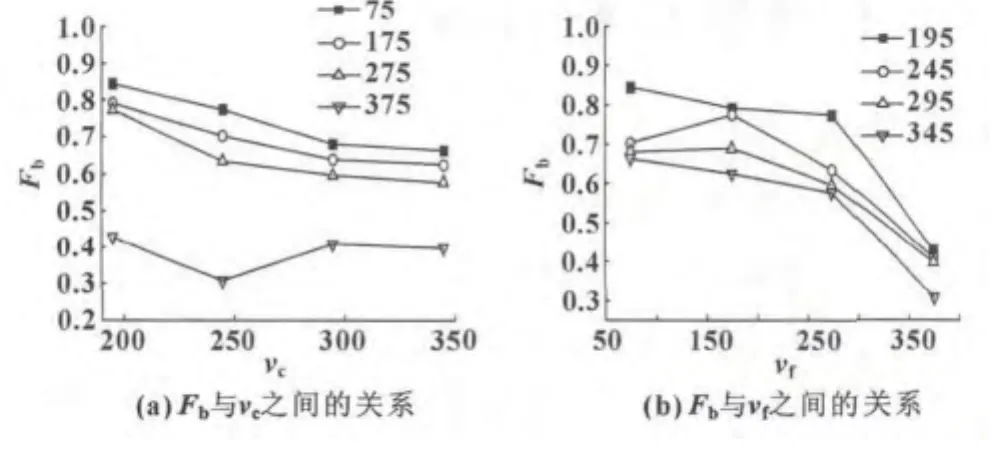

最外层纤维未被切除的缺陷是齿槽铣削中最为严重的表面缺陷,将严重影响制品的加工质量。因此,以最外层纤维未被切除的残余因子Fb来表征制品表面的加工质量。残余因子Fb与切削速度vc和进给速度vf之间的关系如图7(a)和 (b)所示。

图7 残余因子Fb与vf和vc之间的关系

从图7可见,随着切削速度vc的增大,残余因子Fb呈减小趋势,但减小幅度较小 (平均减小18.8%)。随着进给速度vf的增大,残余因子Fb呈减小趋势,残余因子Fb平均减小达46.63%。因此,与切削速度vc的影响相比,进给速度vf对残余因子Fb的影响更大。

T型铣刀的齿宽为4 mm,一束纤维的平均宽度为2.5 mm,切削过程中必将包含两种情形的纬向纤维。最外层未被切除纤维的减少以B情形下残余纬向纤维的减少为主。随着进给速度vf的增大,每齿进给量也随之增大,刀尖前端的经向纤维更宽,所提供的支撑力p就越大,B情形下的纬向纤维则越容易被切除,致使残余因子Fb减小。2.3 逆铣与顺铣的对比分析

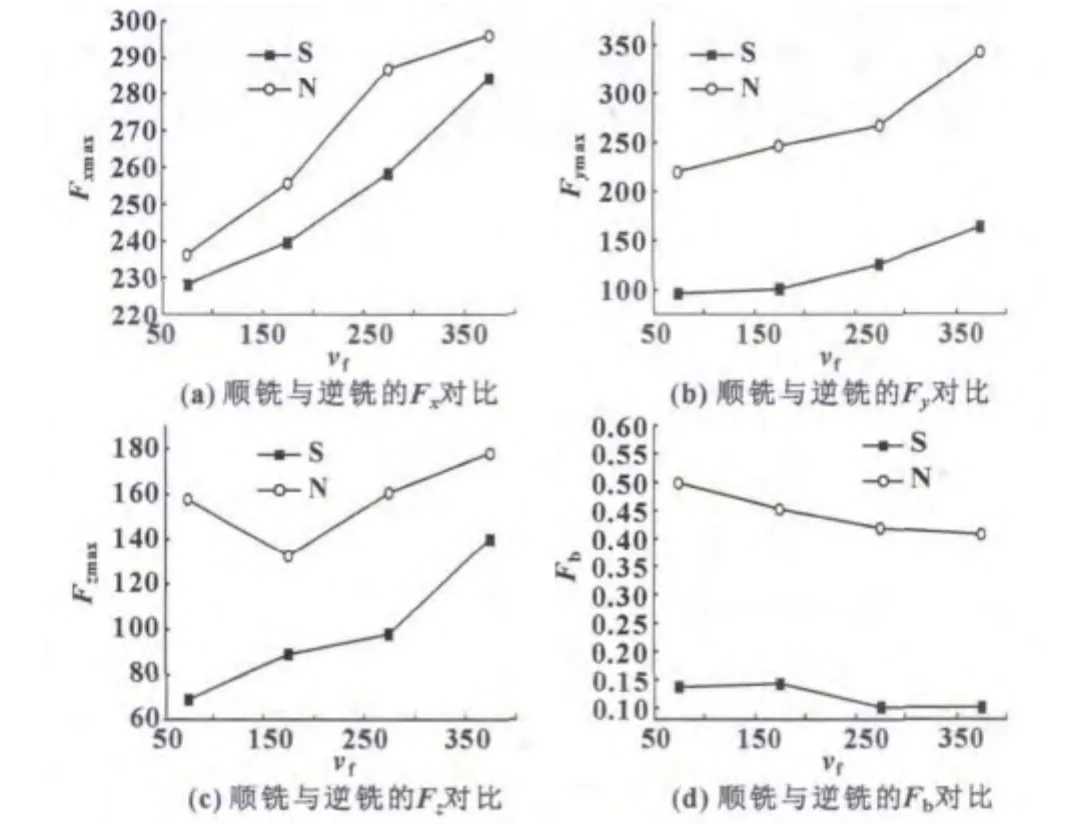

与切削速度vc的影响相比,进给速度vf对切削力和残余因子Fb影响更大,因此,通过改变进给速度vf进行顺铣和逆铣的对比试验。通过试验测得切削力和残余因子Fb如图8所示 (图中S表示顺铣,N表示逆铣)。

图8 顺铣和逆铣的对比分析 (vc=295 m/min,ae=3 mm)

从图8(a)— (c)可知,随着进给速度的增大,切削力逐渐增大,但逆铣时的切削力明显比顺铣时的大,且逆铣时的切削力Fy比顺铣时的要高出1倍多。从图8(d)可见,顺铣时的残余因子Fb明显小于逆铣时的残余因子Fb。因此,顺铣比逆铣具有明显的优势。

3 结论

(1)随着切削速度vc的增大,切削力逐渐减小,但切削速度vc大于245 m/min时,进给方向切削力Fx将逐渐增大。

(2)最外层未被切除的纤维主要有残余纬向纤维和残余经向纤维。随着切削速度vc和进给速度vf的增大,残余因子Fb均呈减小趋势,但后者的影响更大,随着它的增大,残余因子Fb平均减小达46.63%。

(3)在相同切削参数下,顺铣时的切削力和残余因子远比逆铣时的要低,因此,采用T型铣刀切制齿槽时,顺铣比逆铣具有明显的优势。

[1]唐见茂.碳纤维树脂基复合材料发展现状及前景展望[J].航天器环境工程,2010,27(3):269 -280.

[2]LIU Defu,TANG Yongjun,CONG W L.A Review of Mechanical Drilling for Composites Laminates[J].Composites structures,2012,94:1265 -1279.

[3]郑雷,袁军堂,汪振华.纤维增强复合材料磨削钻孔的表面微观研究[J].兵工学报,2008,12(12):1492 -1496.

[4]SAHRAIE JAHROMI A,BAHR B.An Analytical Method for Predicting Cutting Forces in Orthogonal Machining of Unidirectiongal Composites[J].Composites science and Technology,2010,70:2290 -2297.

[5]鲍永杰.C/E复合材料制孔缺陷成因与高效制孔技术[D].大连:大连理工大学,2010.

[6]路宗新.碳纤维树脂基复合材料铣削加工技术[J].煤矿机械,2009,30(10):102 -103.

[7]HINTZE Wolfgang,HARTMANN Dirk,SCHUTTE Christoph.Occurrence and Propagation of Delamination During the Machining of Carbon Fibre Reinforced Plastic(CFRPs)-An Experimental Study[J].Composites Science and Technology,2011:1719 -1726.

[9]王民,李南京,袁伟军,等.铣削过程的计算机仿真及试验研究[J].北京工业大学学报,2003,29(3):292-295.

[10]皇攀凌,李剑峰,孙杰,等.整体硬质合金立铣刀高速加工钛合金振动分析[J].粉末冶金材料科学与工程,2010,15(6):574 -579.

[11]王文杰,高航,懂波,等.电镀金刚石工具“以磨代铣”C/E复合材料的试验研究[J].航空制造技术,2010,22:89-94.