废旧零部件剩余使用寿命评估方法研究

张旭刚,张华,江志刚

(武汉科技大学机械自动化学院,湖北武汉430081)

废旧产品再制造的可行性和可行度是发展再制造产业面临的首要问题,特别是产品附加值高的关键零部件是否可以再利用或修复而不需要替换。由于废旧产品一般都是经历过一次或多次服役周期,其零部件是否还有剩余使用寿命,其剩余使用寿命能否维持下一个寿命周期是决定废旧零部件能否进行再利用或再制造的前提[1]。因此,有必要对废旧零部件进行剩余使用寿命的评估。

目前,针对废旧零部件剩余使用寿命评估问题,国内外学者展开了广泛的研究。DATTOMA等提出了非线性连续损伤力学模型,通过材料在不同载荷水平下的损伤演化程度来预测工件的疲劳寿命[2]。MAKKONEN建立了零部件全寿命模型,通过零部件的裂纹尺寸来预测剩余寿命[3]。MOHANTY等研究了应用多层感知器神经网络预测工件疲劳寿命的问题[4]。KIM等开发了专家系统来预测工件在可变荷载下的疲劳裂纹萌生寿命[5]。吴学仁等综述了基于小裂纹理论的疲劳全寿命预测方法,将断裂力学与裂纹闭合概念结合起来分析和预测航空材料的疲劳全寿命[6]。吕凯波等介绍了一种采用疲劳有限元分析软件MSC-FATIGUE来对结构件进行疲劳寿命预测的方法[7]。张景柱等建立了磨损失效寿命仿真预测的数学模型,利用ADAMS软件模拟零部件各种工况下的运动并对其寿命进行分析[8]。文献 [9-10]对进化算法在寿命预测中的应用进行了研究。

以上寿命预测方法归纳起来主要包括以下3种:(1)基于力学的剩余使用寿命评估方法;(2)基于有限元模拟计算的剩余使用寿命评估方法;(3)基于信息技术的剩余使用寿命评估方法。这些研究在发电设备、航空航天、石油化工、数控加工、冶金工业等行业与领域取得了重要进展。但是大部分的剩余使用寿命评估主要集中在研究材料或结构的失效与破坏机制,建立基于力学模型和有限元仿真的剩余使用寿命评估方法。对于单一失效机制的零部件来说,基于力学的寿命评估模型较为可行,而在产品的实际使用过程中,零部件往往是由于多种失效模式共同作用而失效的。因此,该方法具有一定的局限性。对于基于有限元模拟计算的剩余使用寿命评估模型来说,预测精度依赖于对服役条件了解的准确程度,预测结果具有不确定性。基于信息技术的剩余使用寿命评估方法以反映零部件运行状态的数据为基础,建立它们与剩余使用寿命之间的关系,成本低且数据信息反映了零部件的真实运行环境,是一种较理想的寿命预测方法。

基于此,在以上研究的基础上,以零部件失效数据和历史服役工况数据为基础,联合威布尔分布和多元回归分析模型来评估废旧零部件的剩余使用寿命。

1 废旧零部件剩余使用寿命评估模型

基于零部件失效数据和历史服役工况数据的废旧零部件剩余使用寿命评估过程可用以下公式进行描述[11]:

式中:LR代表零部件的剩余使用寿命,LM代表零部件的平均使用寿命,LA代表零部件的实际使用寿命。

1.1 平均使用寿命LM

LM反映了零部件在稳定工况下的正常运行时间,可以通过零部件的失效数据建立其威布尔分布模型计算得出。由于两参数的威布尔分布具有广泛的应用和灵活性[12],因此,采用两参数的威布尔分布模型,利用零部件的失效数据来评估其平均使用寿命,计算公式如下所示。

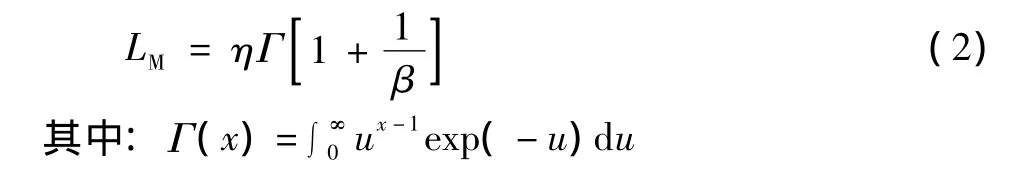

平均使用寿命为:

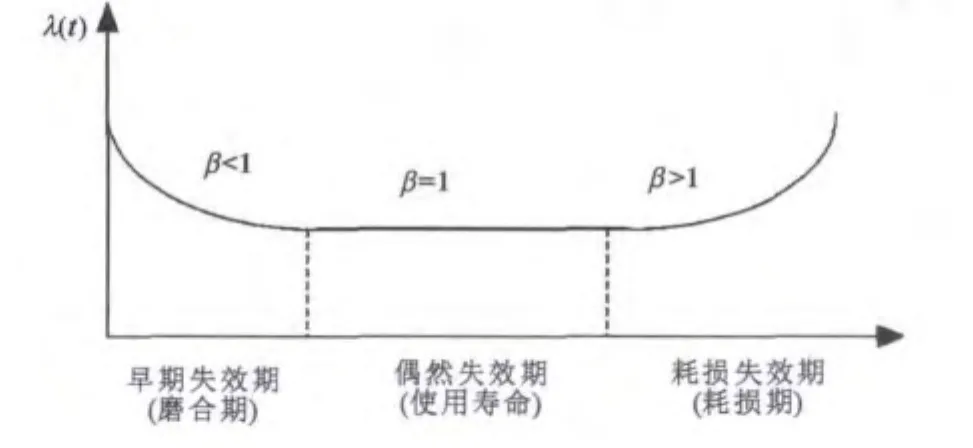

式中:η表示尺度参数;β表示形状参数,指的是失效模式。如图1所示,当0<β<1时,表明是早期失效期,失效率严格递减;当β=1时,表明是偶然失效期,失效率不变;β>1时,表明是耗损失效期,失效率严格递增。

图1 威布尔模型参数

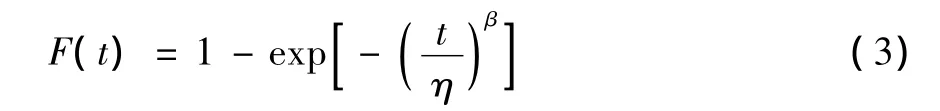

威布尔分布的失效分布函数为:

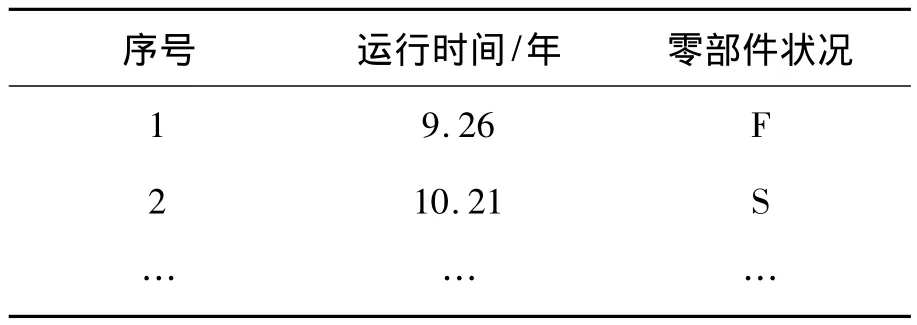

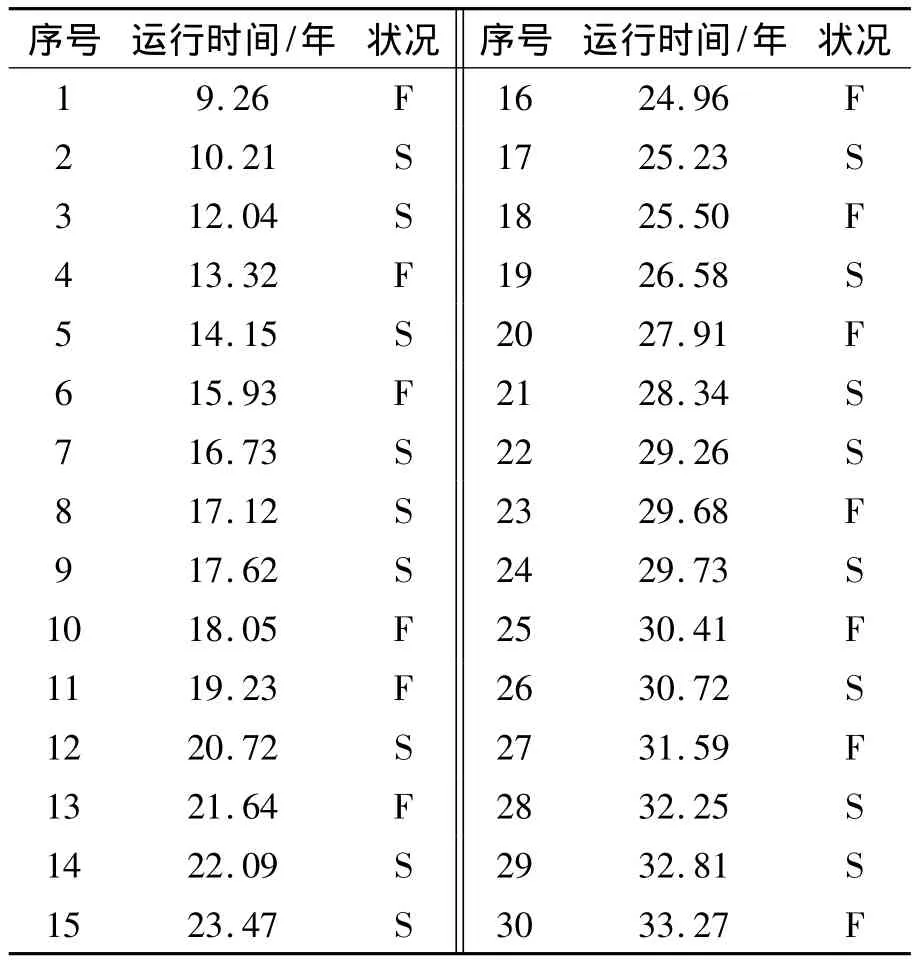

在以上两参数的威布尔分布模型中,参数η和β的估计是关键。数据样本是参数估计的基础,失效数据有效地反映了零部件在运行过程中的寿命变化,是较理想的参数估计数据样本。失效数据的主要来源有[13]:试验数据和现场数据。与试验数据相比,现场数据更能真实反映零部件的运行环境。现场数据通常是截尾的,取决于数据收集的时间窗口,有可能在数据收集期内零部件还没有发生失效,这一部分数据在失效数据统计表中也需要体现出来。以某型号零部件失效数据表为例,如表1所示。

表1 某型号零部件失效数据表

目前常用的参数估计法主要有[14]:图估计法、极大似然估计法和最小二乘估计法。其中,由于最小二乘估计法计算量小、计算简单直观以及能有效实现数据的线性化处理等特点,是一种较理想的威布尔分布参数估计方法[15],其具体计算过程如下所示。

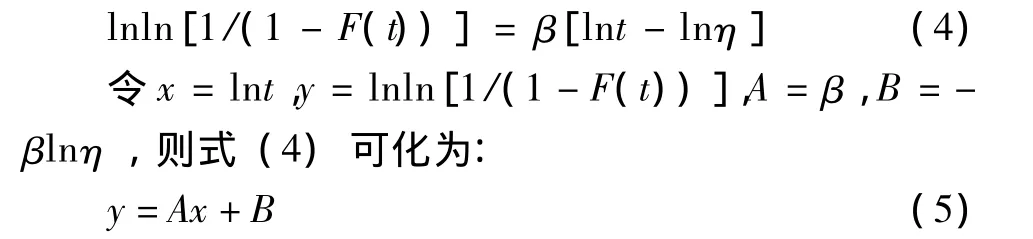

将式 (3)左右变形,取自然对数可得:

对于式 (5),回归系数A和B的最小二乘解为:

由此得到的参数估计为:

在最小二乘参数估计过程中,为了提高回归系数估计值的精度,关键是要提高经验分布函数的精度,传统的经验分布函数计算方法是通过近似中位秩公式(8)得到,误差较大。

式中:i为失效零部件的顺序号,n为样本总容量。

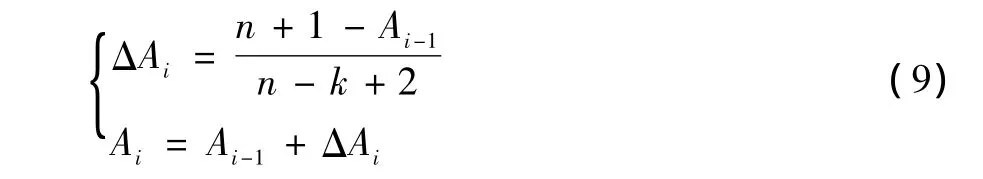

平均秩次法通过数据样本估算出所有可能的秩次,求出平均秩次,从而得到经验分布函数,有效地提高了参数估计的精度[16],平均秩的增量计算如下:

式中:n为样本总容量;i为失效零部件的顺序号;k为零部件的排列顺序号,按照失效时间和删失时间的

利用最小二乘法,将零部件发生失效的时间和利用公式 (10)计算出来的经验分布函数拟合威布尔分布模型的回归直线,从而确定尺度参数η和形状参数β。

1.2 实际使用寿命LA

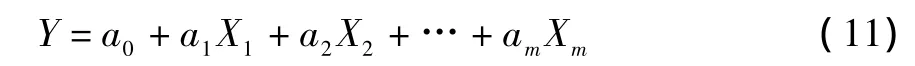

LA反映了零部件在动态工况下的实际运行时间,对于同一产品来说,服役的工况不一样,LA的值也不一样,因此,LA是一个随着产品服役环境而变化的动态值。针对该问题,以多元回归分析模型为基础,废旧零部件历史运行工况数据为输入,该工况条件下的实际使用寿命为输出,建立零部件的运行工况数据和实际使用寿命之间的关系,从而预测在特定工况条件下,废旧零部件的实际使用寿命。其预测模型如下所示:

式中:a0,a1,…,am为待估计的回归系数;X1,X2,…,Xm为废旧零部件的运行工况数据;Y为该工况数据下废旧零部件的实际使用寿命。

2 案例分析

目前,全国役龄10年以上的传统机床超过200万台,为了提高机床的效率和精度,需对废旧机床进行升级改造[17]。电机作为机床重要的组成零部件,是机床电气系统升级改造的主要对象之一。机床升级改造所替换下的废旧电机还可用于其他用途。然而废旧电机是否具有剩余使用寿命,其剩余使用寿命能否维持下一个寿命周期决定了运行的可靠性。在此,以废旧机床电机的剩余使用寿命评估为例对以上模型进大小排序;Ai为失效零部件的平均秩次。

将Ai代入公式 (8),可得行验证。

(1)电机平均寿命LM

电机的失效数据来源于现场数据,如表2所示。

表2 电机的失效数据表

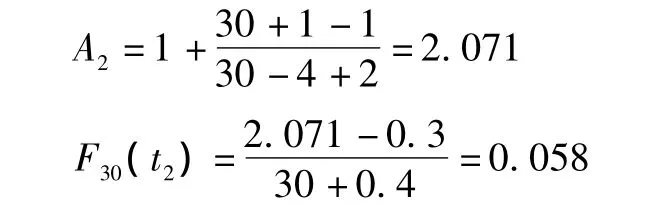

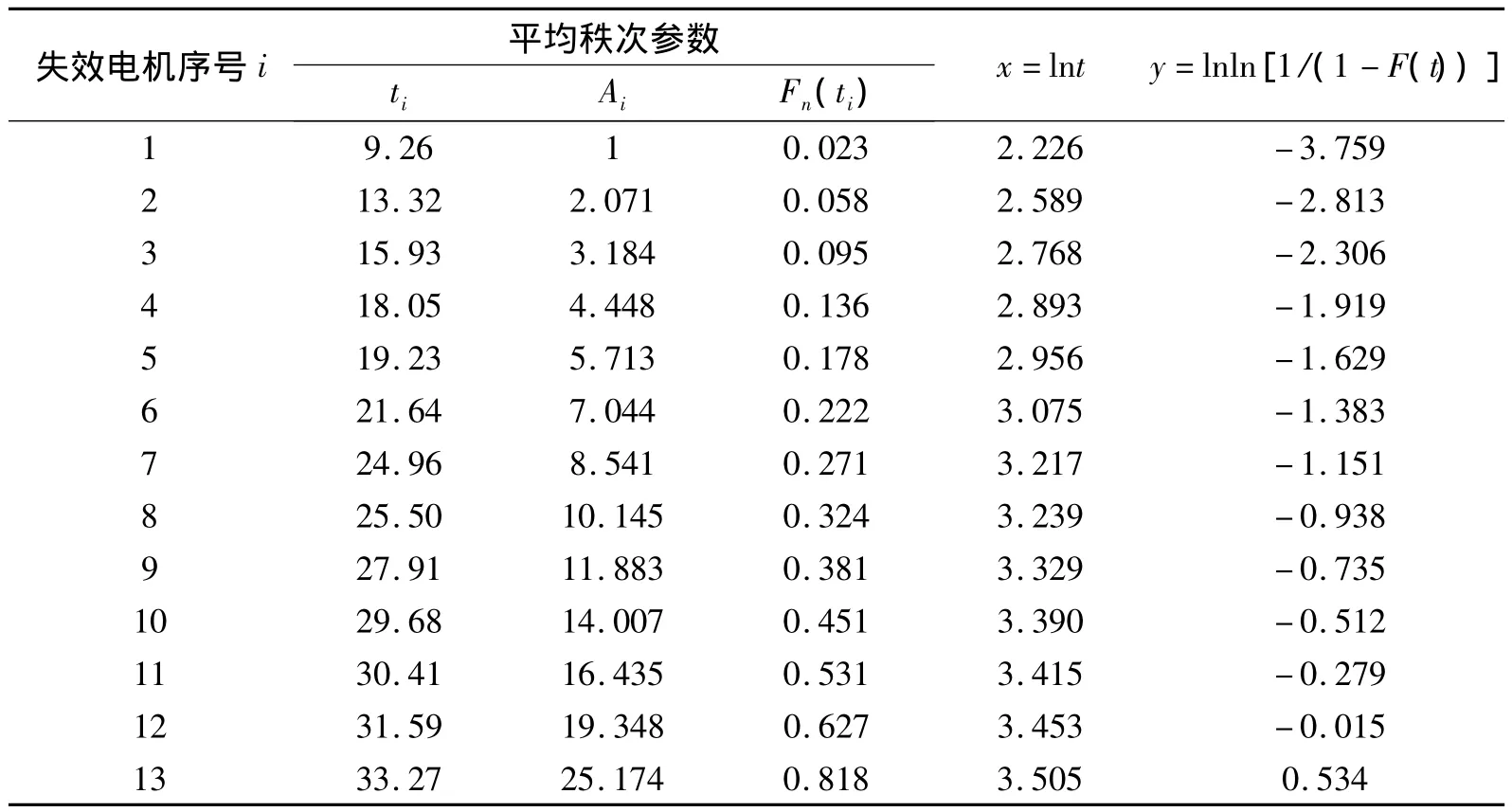

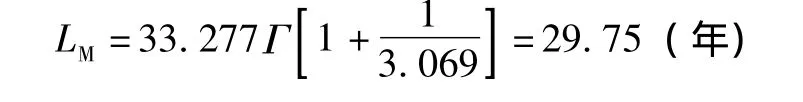

表2中的数据包括失效数据和删失数据。去掉删失数据,将发生失效的电机按照失效时间顺序重新排序,建立威布尔分布模型,由式 (9)和 (10)分别计算出失效电机的平均秩次和经验分布函数值,如表3中的第3和第4列。

以4号电机的经验分布函数值计算为例。

式中:30为样本总数。

表3 经验分布函数计算表

将表3中第5列和第6列的x和y值代入式(6),得到A=3.069,B=-10.757。再由式 (7)可计算出威布尔分布参数:β=3.069,η=33.277,将β和η代入式 (2)可得电机平均使用寿命为:

(2)电机实际寿命LA

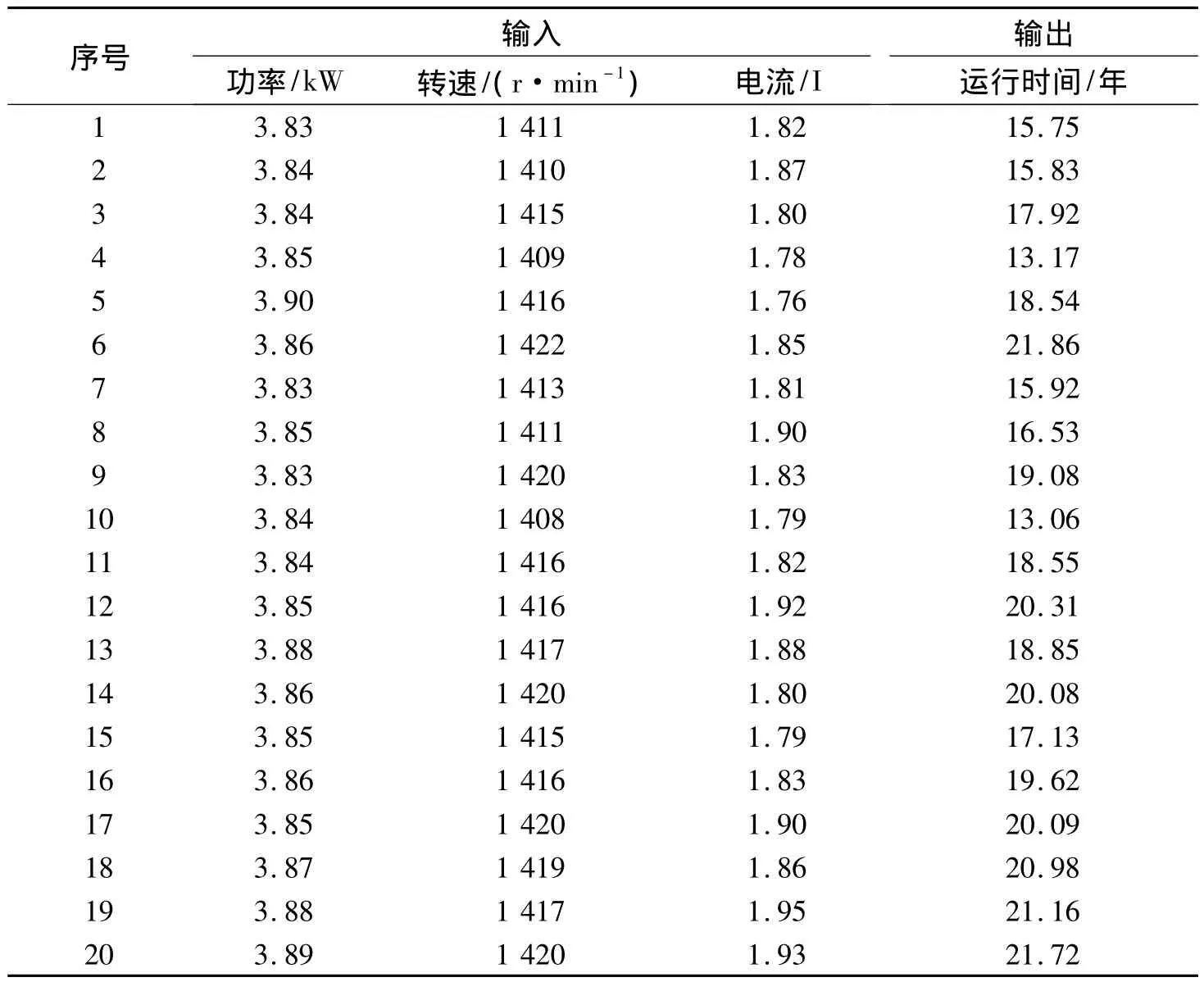

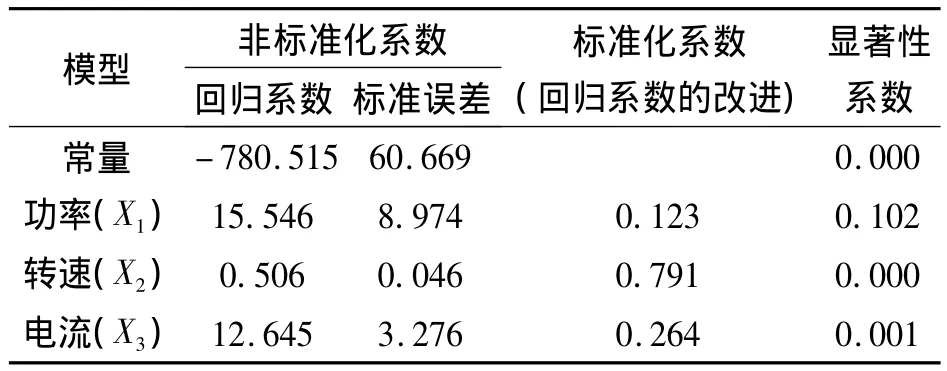

选取电机的转速 (X1)、功率 (X2)以及电流(X3)等工况参数作为输入,电机在该工况条件下的实际运行时间为输出,建立运行工况参数与实际使用寿命之间的回归模型。数据样本如表4所示。

表4 数据样本

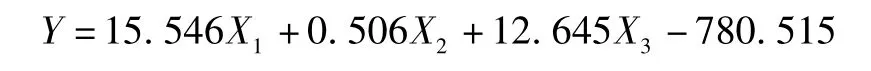

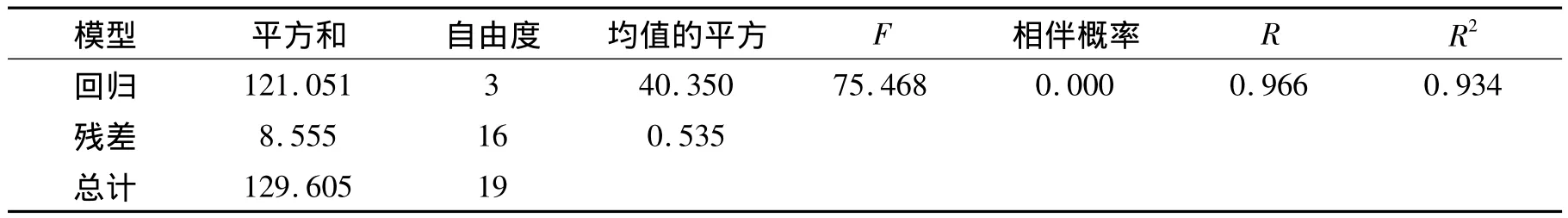

以上表中数据样本为基础,应用SPSS17.0统计软件进行分析。分析结果如表5和表6所示。由表5可知:统计量F=75.468大于在0.001显著水平的值,说明回归方程是极显著的;相伴概率P<0.001,说明功率、转速和电流与运行时间存在线性关系;回归方程相关系数R=0.966,决定系数R2=0.934>0.85,说明回归方程对样本点的拟合效果很好。根据表6中的回归系数显著性检验建立功率、转速和电流与运行时间之间的多元回归方程:

表5 方差分析

表6 回归系数及显著性检验

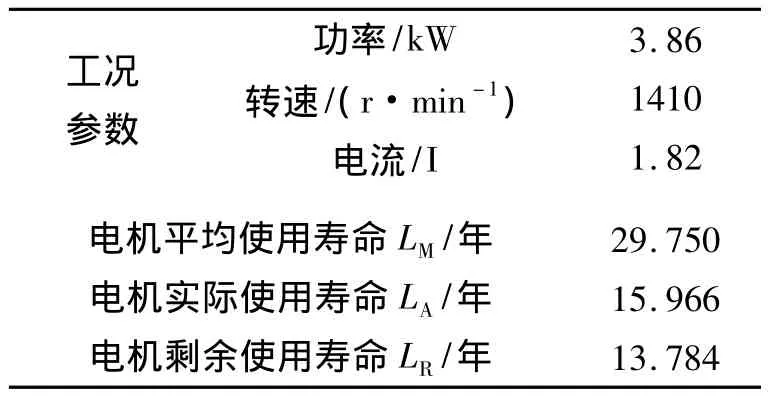

基于以上预测模型,通过输入电机的运行工况数据,可以实时预测电机的实际使用寿命;结合电机的平均使用寿命,即可得出电机的剩余使用寿命,如表7所示。根据剩余使用寿命的值可以合理确定电机的其他使用用途,保证电机的利用价值最大化。

表7 电机剩余使用寿命

3 结论

废旧零部件剩余使用寿命评估的准确性决定了其再利用的潜力。以零部件失效数据和历史服役工况数据为基础建立了废旧零部件剩余使用寿命评估模型,与传统零部件剩余使用寿命评估方法相比,该模型充分考虑了产品的实际运行环境。案例分析表明:该模型能较好地表达出废旧零部件的失效数据、历史运行工况数据和剩余使用寿命之间的关系,可为废旧零部件剩余使用寿命评估的研究和应用提供一种基础支持。

[1]董丽虹,徐滨士,董世运,等.金属磁记忆技术用于再制造毛坯寿命评估初探[J].中国表面工程,2010,23(2):106-111.

[2]DATTOMA V,GIANCANE S,NOBILE R,et al.Fatigue Life Prediction under Variable Loading Based on a New Non-linear Continuum Damage Mechanics Model[J].International Journal of Fatigue,2006,28(2):89 -95.

[3]MAKKONEN M.Predicting the Total Fatigue Life in Metals[J].International Journal of Fatigue,2009,31(7):1163 -1175.

[4]MOHANTY J R,VERMA B B,RAY P K,et al.Application of Artificial Neural Network for Fatigue Life Prediction under Interspersed Mode-I Spike Overload[J].Journal of Testing and Evaluation,2010,38(2):96 -101.

[5]KIM Y H,SONG J H,PARK J H.An Expert System for Fatigue Life Prediction Under Variable Loading[J].Expert Systems with Applications,2009(3):4996 -5008.

[6]吴学仁,刘建中.基于小裂纹理论的航空材料疲劳全寿命预测[J].航空学报,2006,27(2):219 -226.

[7]吕凯波,刘混举.基于有限元法的机械疲劳寿命预测方法的研究[J].机械工程与自动化,2008(6):113-114.

[8]张景柱,徐诚,胡良明,等.基于ADAMS的操纵摩擦件寿命仿真预测方法[J].机械科学与技术,2007,26(6):767-769.

[9]BUKKAPATNAM S T S,SADANANDA K.A Genetic Algorithm for Unified Approach-based Predictive Modeling of Fatigue Crack Growth[J].International Journal of Fatigue,2005,27(10/11/12):1354 -1359.

[10]LI J,MU X D,ZHENG S,et al.Research on Lifetime Grey Prediction of Electronic Equipment Based on Improved Genetic Algorithm[C]//International Conference on Advanced Computer Control.Singapore.Los Alamitos:IEEE Computer Society,2009:493 -496.

[11]ANITYASARI M,KAEBERNICK H.A Concept of Reliability Evaluation for Reuse and Remanufacturing[J].International Journal of Sustainable Manufacturing,2008,1(1):3-17.

[12]胡昊磊,左洪福,任淑红.基于随机过程的航空发动机性能可靠性预测[J].科技信息,2009(29):17-18.

[13]邹瑶,符萌,左飞.基于竞争失效模式的发送器和接收器的故障分析[J].铁路计算机应用,2011,20(6):15-18.

[14]毛昭勇,宋保维,李正,等.基于遗传算法的最大似然参数优化估计[J].机械强度,2006,28(1):79 -82.

[15]于晓红,张来斌,王朝晖,等.基于新的威布尔分布参数估计法的设备寿命可靠性分析[J].机械强度,2007,29(6):932-936.

[16]王博,刘媛,洪其麟,等.对军用航空发动机可靠性参数体系选择和指标确定的探讨[J].燃气涡轮试验与研究,2003,16(2):38 -42.

[17]徐滨士.再制造工程的现状与前沿[J].材料热处理学报,2010,31(1):10-14.