含裂纹载人密封舱体结构在轨失效分析方法

游 进,侯向阳,赖松柏,周 强

(中国空间技术研究院载人航天总体部,北京100094)

含裂纹载人密封舱体结构在轨失效分析方法

游 进,侯向阳,赖松柏,周 强

(中国空间技术研究院载人航天总体部,北京100094)

入轨后的载人密封舱体结构存在一定程度的初始裂纹,微流星与空间碎片的撞击会使密封舱体结构产生新的裂纹损伤,密封舱体为薄壁结构,长期在轨飞行期间,在各种载荷的作用下,裂纹损伤可能导致密封舱体失效。考虑到不同的裂纹损伤来源及其转化,提出了载人密封舱体结构总体失效分析方法。首先提出了载人密封舱体结构在轨期间由裂纹损伤导致失效的两类模式及判定依据,并说明了各裂纹损伤间的转化关系;然后,说明了基于Forman模型进行舱体裂纹扩展分析的原理;最后,对某在轨飞行15年的载人密封舱结构因舱压导致的结构失效进行了分析,确定了舱体结构上的断裂失效危险部位及危险裂纹形式,并得到穿透裂纹的临界长度。

载人密封舱;裂纹损伤;裂纹扩展;失效评估

1 引言

空间站的密封舱体采用整体式壁板结构[1],其制造工艺过程造成结构中存在微裂纹和残余应力等形式的初始缺陷[2,3],结构制造完成直至在轨飞行期间,密封舱体会受到多种交变载荷作用,导致结构裂纹损伤不断扩展和积累,在轨飞行期间,密封舱体结构的表面裂纹可能会贯穿舱壁蒙皮,造成舱体失压。国际空间站的结构件已采取了断裂控制设计[4,5],并采用基于断裂力学原理的分析软件NASGRO开展结构断裂分析。断裂控制目前在飞机结构设计上已得到了广泛应用[6],由于飞机可以在地面进行定期损伤检测和结构修补,飞机结构允许裂纹发生一定程度的扩展,因此飞机结构的裂纹失效模式和相应的断裂分析与航天器结构间存在较大差别。

空间站飞行的近地轨道上存在大量微流星与空间碎片(M/OD),密封舱外部安装有防护结构,以降低密封舱受撞击的概率[7]。在防护结构被M/OD击穿的情况下,碎片云撞击密封舱壁,会在舱壁上形成撞击裂纹或直接穿透舱壁,如果穿透裂纹超过舱体结构的临界裂纹长,裂纹会发生失稳扩展,引起舱体断裂,造成灾难性事故。针对该安全风险,国际空间站在设计之初对各密封舱进行了M/OD撞击下临界裂纹长分析[8],最终增大了密封舱体蒙皮的设计厚度,以提高其抗断裂能力。

载人密封舱体结构穿孔导致气体泄漏或发生结构断裂均会威胁到航天员的生命安全,发生上述情形均应视为载人密封结构出现失效。以前的失效评估只单独考虑了结构初始损伤导致的表面裂纹穿孔,或M/OD撞击导致的撞击失效,而由于结构产生损伤和其经历环境的特点,其最终在轨失效与表面裂纹、穿透裂纹及裂纹形态转化有关,因此,需要从裂纹引起结构失效的角度建立起统一的结构失效分析方法。本文首先分析了含裂纹载人密封舱体结构的失效模式,提出失效判据及引起失效的裂纹形态及其转化关系。然后基于Forman模型,说明对舱体进行断裂及裂纹扩展分析的理论方法。最后,针对在轨飞行15年的载人密封舱体结构,分析其在舱压波动及极限舱压的结构失效危险部位的裂纹扩展量及稳定性。

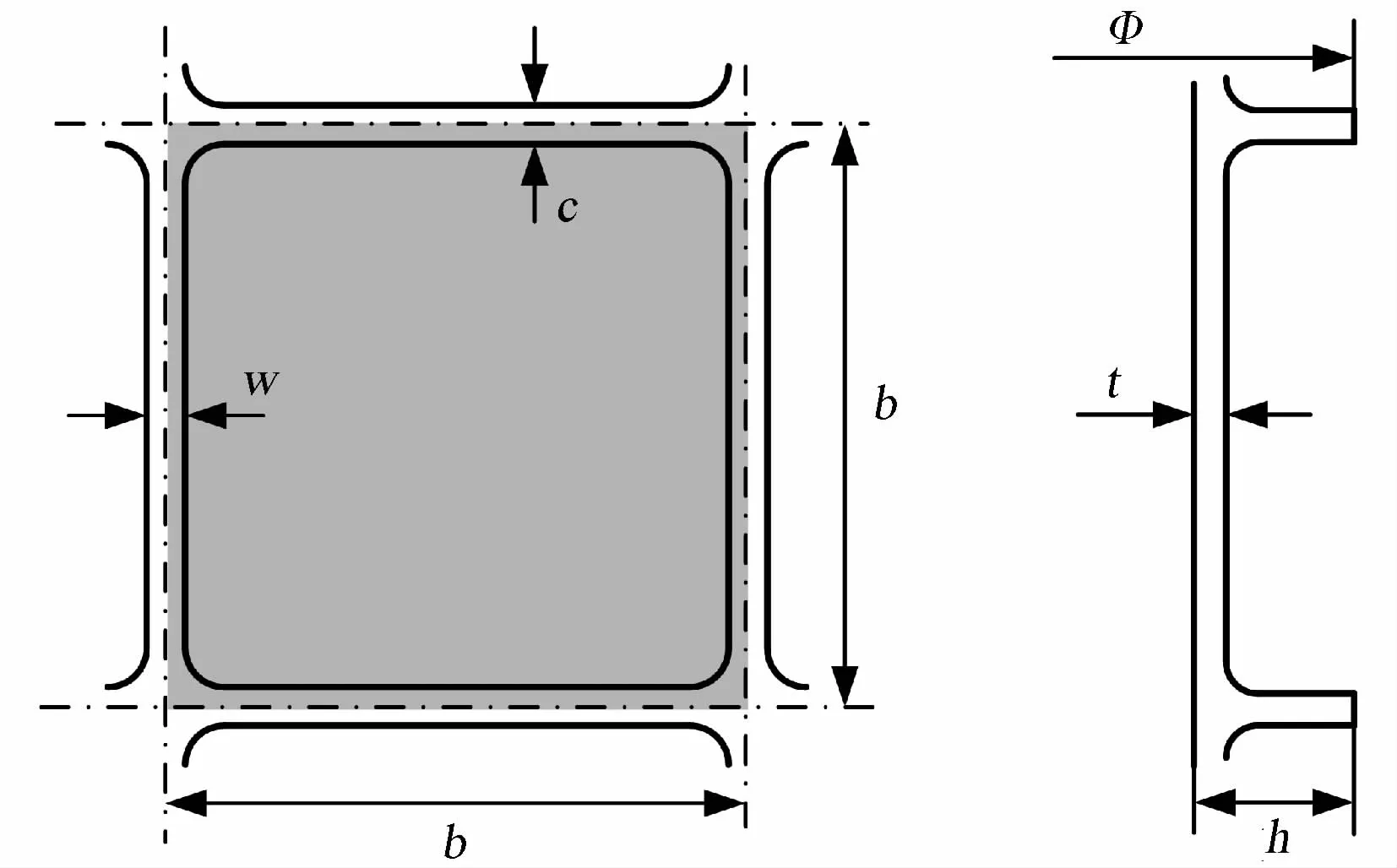

2 含裂纹损伤舱体结构失效模式

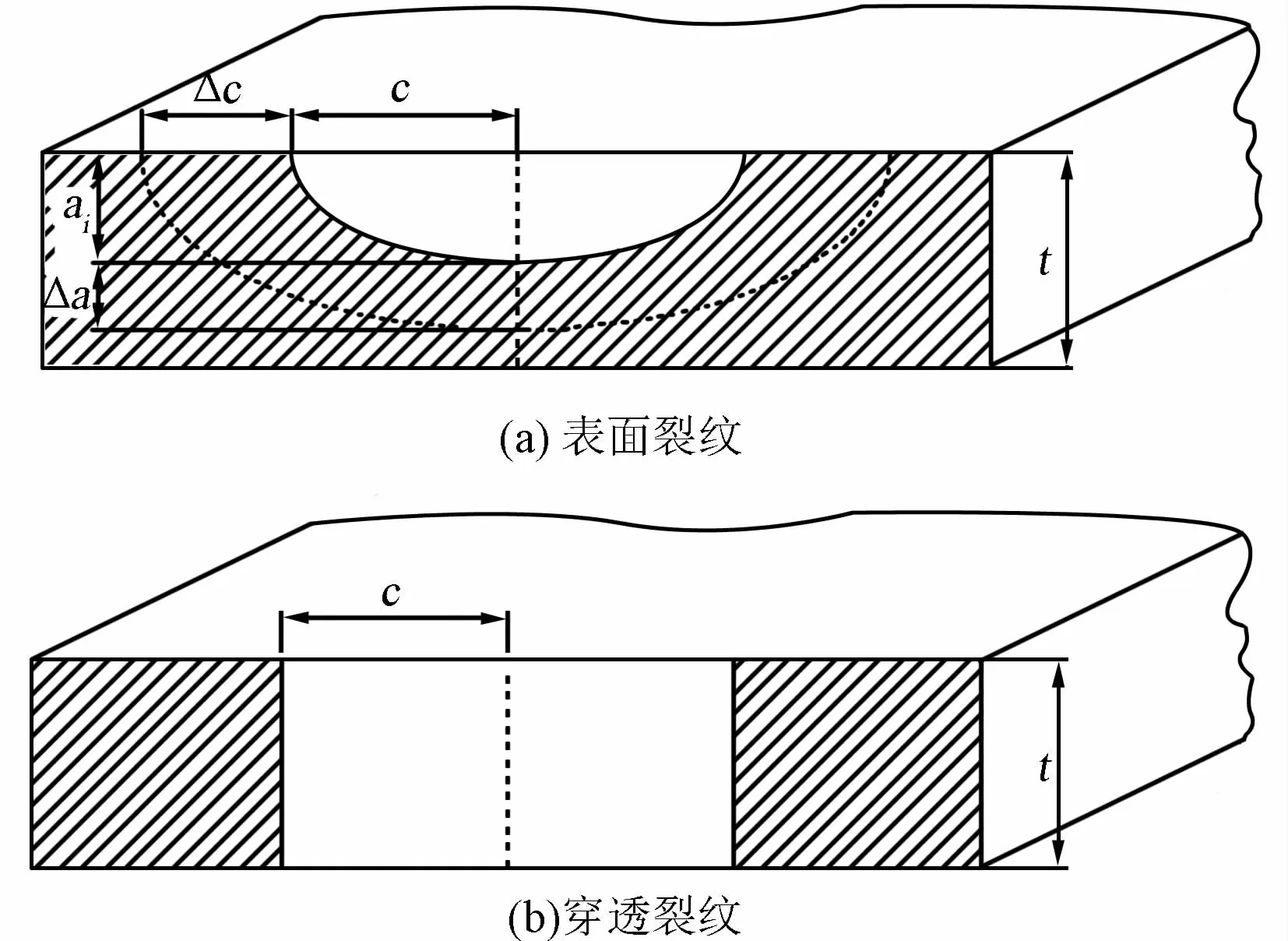

载人密封舱在轨飞行期间,舱内大气循环及温度变化等因素使舱压经历周期性变化,一些随机因素使舱压不定期地达到极限值,这些载荷是导致含裂纹舱体结构出现失效的外部原因。舱体结构可能的裂纹损伤包括表面裂纹和穿透裂纹两种形式,如图1所示,舱体结构失效分为表面裂纹失效和穿透裂纹失效。

图1 密封舱体薄壁结构裂纹损伤形式Fig.1 Crack damage of thin-walled structure

2.1 表面裂纹失效

表面裂纹存在沿舱壁深度方向和表面宽度方向的两个维度,如图1(a)所示。表面裂纹失效是指其在交变载荷的作用下扩展至穿透舱壁,或在极限舱压作用下失稳穿透舱壁,引起舱体失压,如式(1)(2)所示。

式中,ai为初始裂纹深度,Δa为设计寿命末期表面裂纹沿深度方向的扩展量(见图1.a),t为舱壁厚度,K为裂纹深度或宽度方向上的应力强度因子,KIe为表面裂纹断裂韧性,当应力强度因子小于断裂韧性时,表面裂纹处于稳定状态。

根据载人密封舱所经历的环境特点,在轨飞行期间密封舱体结构表面裂纹的来源包括:

1)结构初始裂纹损伤在服役过程中的积累。经地面总装阶段、大型试验阶段、发射上升阶段以及在轨飞行阶段,在各种交变载荷的作用下,航天器结构材料的初始缺陷发生一定程度积累扩展。

2)M/OD撞击造成突发表面裂纹损伤。在M/OD撞击密封舱壁但未击穿的情况下(无气体泄漏),撞击部位会形成表面裂纹损伤。

2.2 穿透裂纹失效

穿透裂纹如图1(b)所示,其失效是在极限舱压作用下裂纹发生失稳,引起舱体断裂,即式(3)。

式中,Kc为断裂韧性,当应力强度因子小于断裂韧性时,穿透裂纹处于稳定状态。

根据载人密封舱所经历的环境特点,穿透裂纹损伤既有可能是渐变出现,也有可能是突发引起,具体来源包括:

1)表面裂纹稳定扩展或失稳形成穿透裂纹。在交变载荷的持续作用下,表面裂纹稳定扩展,沿深度方向贯穿舱壁,形成穿透裂纹;表面裂纹沿深度方向发生失稳,迅速贯穿舱壁,形成穿透性裂纹。

2)M/OD撞击造成突发穿透裂纹损伤。在M/OD的严重撞击下,密封舱的撞击部位形成穿透性裂纹损伤。

3 裂纹扩展速率模型及断裂韧性

密封舱失效分析的主要内容是进行裂纹扩展量计算并根据断裂韧性分析裂纹的稳定性。

3.1 裂纹扩展速率模型

在交变载荷的作用下,裂纹扩展的驱动力是应力强度因子变程,其表达式如式(4)。

式中,Δσ是应力变程,ac是裂纹半长,β表示裂纹几何形状对应力强度因子的影响。裂纹扩展速率采用Forman模型[9],该模型较全面地考虑了多方面因素对裂纹扩展率的影响,也是NASGRO软件包采用的标准裂纹扩展速率模型之一,如式(5)所示。

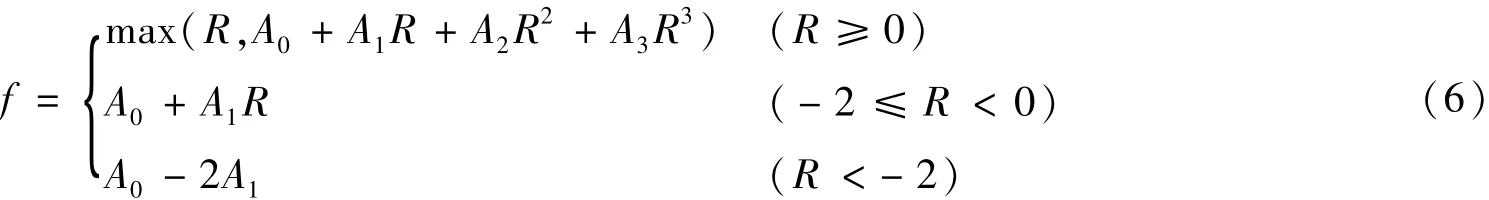

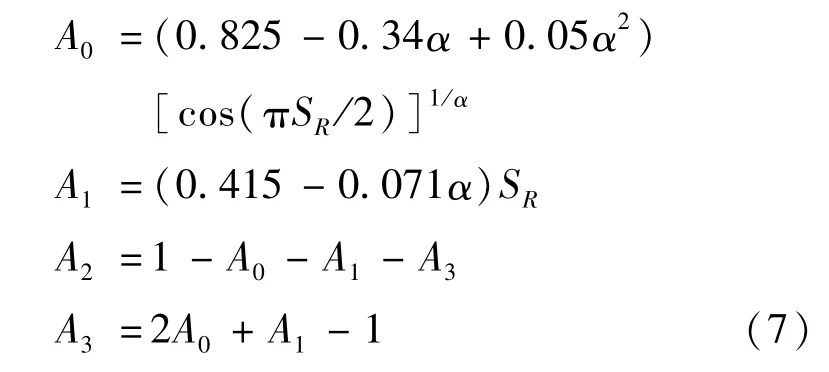

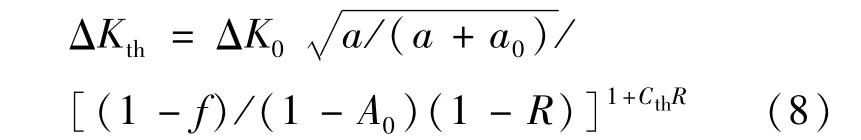

式中,a是裂纹长,N是载荷循环次数,C,n,p,q是根据测试数据获得的经验常数,ΔKth为应力强度因子门槛值,Kmax为应力强度因子最大值,R为应力比,f为裂纹张开函数,与应力比有关,反映了裂纹局部塑性区引起的裂纹闭合效应对裂纹扩展速率的影响[10],其表达式如式(6)。

式中各项满足式(7)。

α为平面应力/应变约束因子,其变化范围从1到3,其中α=1代表平面应力状态,α=3表示平面应变状态,SR是最大应力与流变应力(屈服极限和强度极限的均值)的比值。应力强度因子门槛值反映驱动裂纹扩展所需的最小应力强度因子变程,可由式(8)获得。

式中,ΔK0是对应R=0的应力强度因子门槛值,a0为固有微裂纹长,Cth是根据试验数据得到的门槛值系数。

在ΔK已知的情况下,根据式(5)进行数值积分,得到一定循环次数后的裂纹扩展量。

3.2 断裂韧性

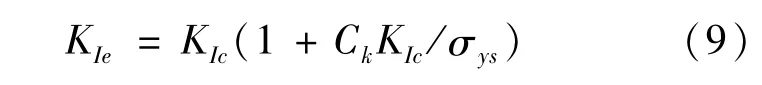

表面裂纹断裂韧性受厚度的影响很小,由式(9)所示方程给出[11]。

式中,KIc为平面应变断裂韧性,Ck是经验常数,采用MPa·mm1/2单位制时,其值为0.19842,σys为屈服强度。

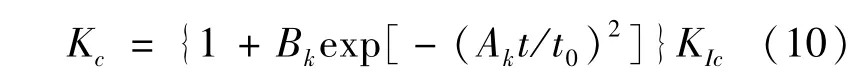

穿透裂纹断裂韧性随厚度发生变化,其原因是不同厚度构件的应力状态不同,从而对裂纹产生不同的约束作用。Kc表达式为式(10)[12]。

式中变量t0满足式(11)。

4 舱体结构裂纹扩展及失效分析

4.1 模型说明

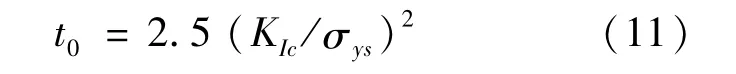

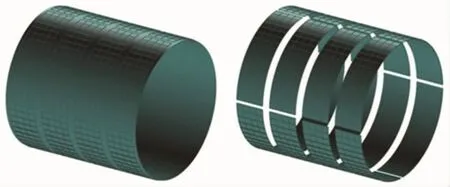

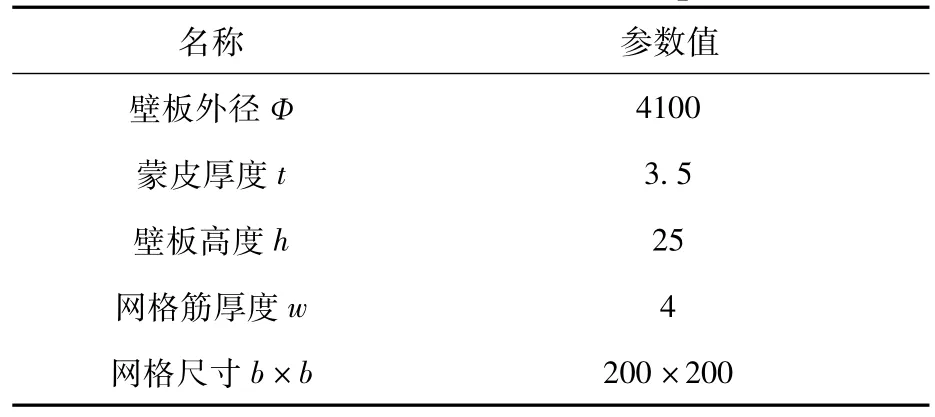

某大型载人密封舱设计在轨寿命为15年,主体结构为直径4.1 m的圆柱壁板结构,由4段环形壁板环焊而成,每段环形壁板由4块壁板拼焊而成,其结构形式见图2。壁板采用正交正置网格,如图3所示,设计参数见表1。密封舱每天经历一次91~97 kPa的压力波动,极限舱压为104.3 kPa。分析在轨期间,密封舱壁板结构危险部位和危险裂纹形式,计算舱压波动引起危险裂纹的扩展量,并评估裂纹在极限舱压下的稳定性。

图2 某载人航天器密封舱体结构形式Fig.2 Structure configuration of a habitablemodule

图3 壁板网格形式Fig.3 Configuration of rid-stiffened panel

表1 壁板网格设计参数(mm)Table 1 Parameters of the rid-stiffened panel(mm)

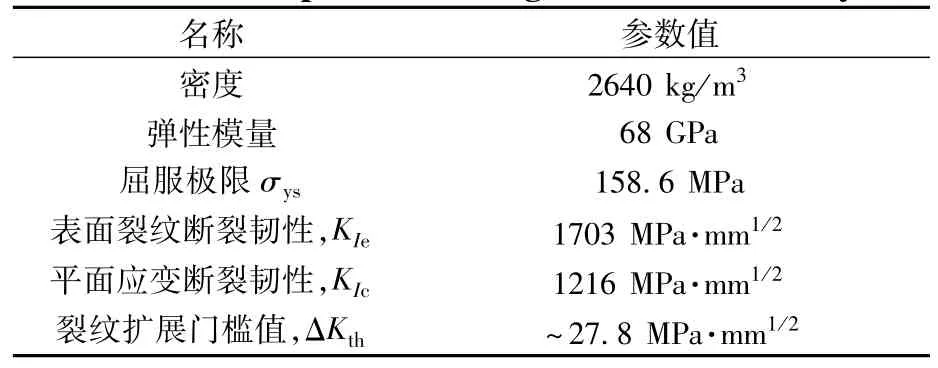

4.2 材料特性

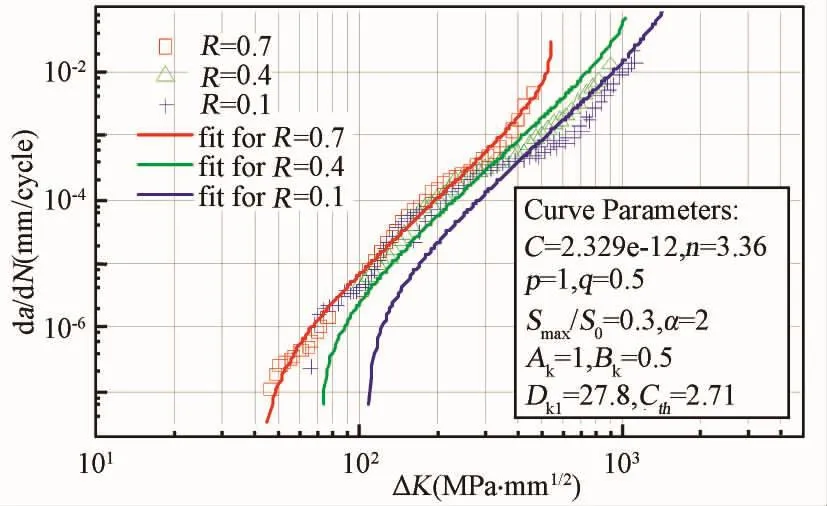

结构材料为AMg6M铝合金,其特性见表2。采用薄板CT试样在实验室室温下进行裂纹扩展速率测试试验,室温与载人密封舱的环境温度基本相同,试样为平面应力状态,得到裂纹扩展特性见图4,包括应力比R=0.7、0.4和0.1三种情况下的裂纹扩展特性测试数据,及根据式(5)获得的拟合曲线和各参数值,是计算裂纹扩展量的依据。图4表明,应力强度因子变程相同时,应力比越大,裂纹扩展速率越快。

表2 AM g6M铝合金特性参数Table 2 Properties of AM g6M alum inum alloy

图4 AM g6M铝合金CT试样裂纹扩展特性测试数据及拟合曲线Fig.4 The crack grow th rate in CT specimens of an AM g6M alloy and the fitting curves

4.3 壁板危险部位应力谱

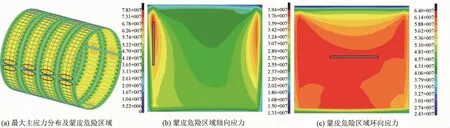

建立柱段壁板结构的有限元模型,计算在极限舱压下的结构应力,壁板蒙皮、网格筋条用壳单元模拟。蒙皮近似平面应力状态,最大主应力分布见图5(a),壁板最靠近纵向焊缝的网格蒙皮内的应力水平最高(图5(a)中的椭圆区域),为危险区域,该处网格内的应力分布见图5(b)和图5(c),轴向应力大小及分布与第二主应力基本一致,环向应力大小及分布与最大主应力基本一致。环向及轴向裂纹的危险位置分别如图5(b)和图5(c)中的白色线条所示,轴向最大应力为39.4 MPa,环向最大应力为64.0 MPa,由于环向应力更大,受其作用的轴向张开型裂纹更加危险,因此对受环向应力作用的轴向张开型裂纹进行失效分析。

危险网格区域内在91~97 kPa压力波动时的环向应力谱见表3,循环次数按设计寿命的4倍计算,以考虑一定的安全裕度[4,5]。根据表3可计算应力强度因子变程,基于图4曲线体现的裂纹扩展速率特性,通过数值积分得到寿命末期的裂纹扩展量。

图5 极限舱压下舱体结构最大主应力分布及蒙皮危险区域应力分布(Pa)Fig.5 Distribution of stress on themodule structure and critical p laces under maximum inner pressure(Pa)

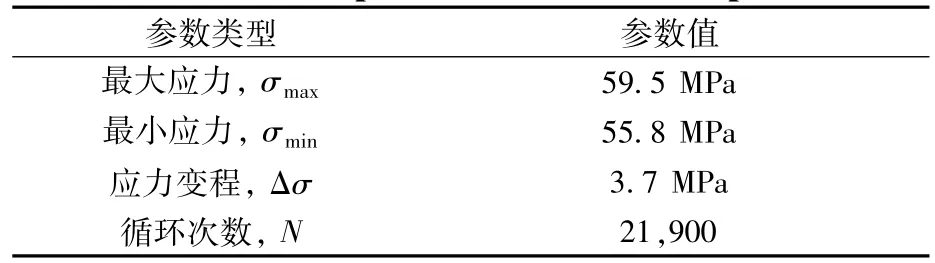

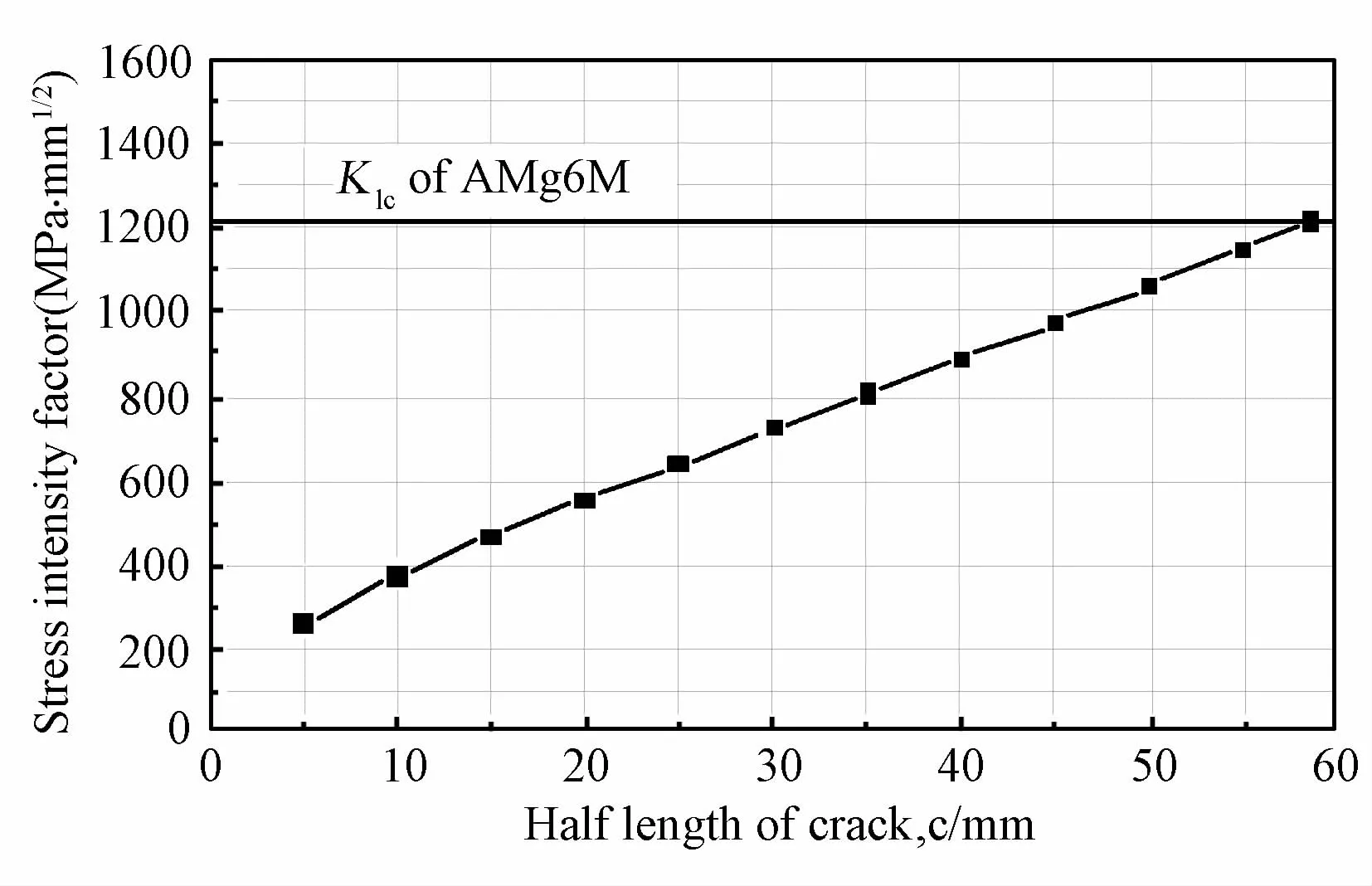

表3 壁板危险部位应力谱Table 3 Stress spectrum at the critical positions

4.4 裂纹扩展及稳定性分析

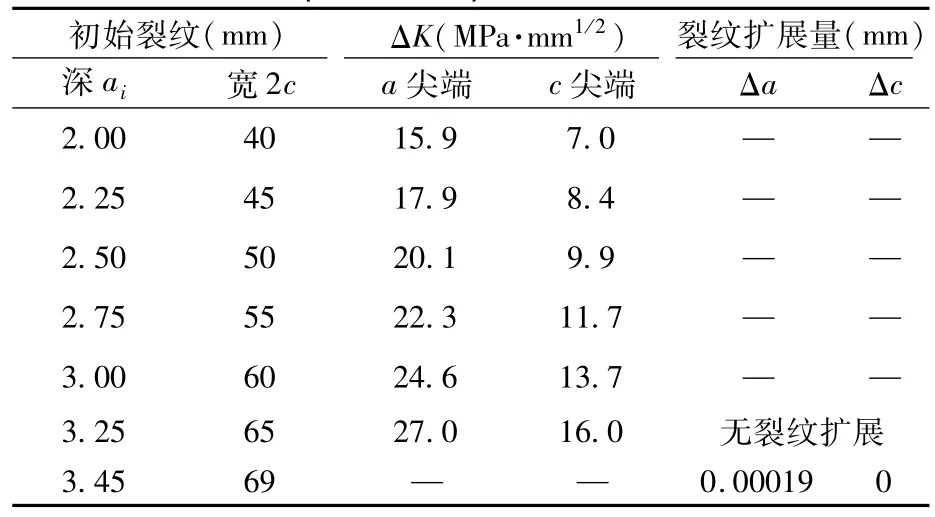

在压力波动下,当初始表面裂纹深度为不同值时,寿命末期裂纹沿深度(a尖端)和宽度(c尖端)方向的扩展量见表4。由表中数据可见,表面裂纹a尖端的应力强度因子大于c尖端应力强度因子,当初始表面裂纹深度为3.25 mm时,应力强度因子变程小于裂纹扩展门槛值,裂纹不发生扩展,当初始表面裂纹深度为3.45 mm即基本相当壁厚时,裂纹沿深度方向发生0.00019 mm的微小扩展,沿宽度方向不发生扩展。计算结果表明,在轨期间,式(1)不成立,压力波动下蒙皮的表面裂纹不会扩展至穿透舱壁。

表4 表面裂纹扩展计算结果(a/c=0.1)Table 4 Crack grow th prediction results of surface crack(a/c=0.1)

极限舱压下,不同表面裂纹尺寸对应的a及c尖端应力强度因子计算结果见图6,当裂纹深度接近壁厚时,a及c尖端应力强度因子均远小于表面裂纹断裂韧性,式(2)不成立,表明极限舱压不会导致蒙皮表面裂纹发生失稳。由于压力波动不会导致表面裂纹穿透舱壁,因此,压力波动和极限舱压均不会导致表面裂纹转化为穿透裂纹,从而不会引起表面裂纹失效。

图6 不同表面裂纹尺寸对应的应力强度因子(a/c=0.1)Fig.6 SIF relative to different surface crack length(a/c=0.1)

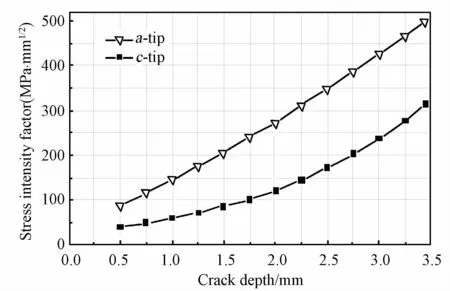

极限舱压下,不同长度穿透裂纹对应的应力强度因子计算结果见图7,当应力强度因子等于断裂韧性时,得到临界裂纹长为117 mm,本文基于平面应变断裂韧性得到最保守结果。根据式(3),当穿透裂纹长超过该长度时,蒙皮发生穿透裂纹失效。由于表面裂纹不会转化为穿透裂纹,因此只有M/OD的撞击可能导致舱体出现穿透裂纹。

图7 不同穿透裂纹长对应的应力强度因子Fig.7 SIF relative to different through crack length

5 结论

提出了在轨期间载人密封舱体结构存在的两类失效模式,针对表面裂纹和穿透裂纹分别提出了失效判据及两类裂纹损伤间的转化关系,并说明采用了基于Forman模型的裂纹扩展分析原理,从而建立了载人密封舱的总体裂纹失效分析方法。对某长期在轨载人密封舱的壁板结构进行了失效分析,确定壁板最靠近纵向焊缝的网格蒙皮为危险区域及轴向裂纹为危险裂纹形式,表明压力波动和极限舱压不会引起表面裂纹失稳,并得到穿透裂纹的临界长度。

[1] 陈烈民.航天器结构与机构[M].北京:中国科学技术出版社,2005:251-269.

[2] 刘仁培,董祖珏,潘永明.铝合金焊接凝固裂纹高温动态开裂行为[J].焊接学报,2006,26(10):9-13.

[3] 徐富家,吕耀辉,徐滨士.焊接快速成形金属零件的残余应力与变形[J].焊接技术,2011,40(001):20-24.

[4] NASA.SSP 30558 Fracture control requirements for space station[S].NASA:2001.

[5] NASA.SSP 30559 Structural design and verification requirements[S].NASA:2000.

[6] 王远达,梁永胜,王宏伟.飞机结构的耐久性与损伤容限设计[J].飞机设计,2009,29(1):37-43.

[7] Christiansen E L,Arnold J,Corsaro B,et al.Handbook for designing MMOD protection[R].NASA/TM-2009-214785,NASA Johnson Space Center:2009.

[8] Lutz B E P,Goodwin C J.Catastrophic failuremodes assessment of the international space station alpha[R].MA-TR-101-95,NASA Marshall Space Flight Center:1996.

[9] Forman R G,Mettu S R.Behavior of surface and corner cracks subjected to tensile and bending loads in a Ti-6Al-4V alloy[R].NASA-TM-102165,NASA:1991.

[10] Schijve J.Fatigue of structures and materials[M].Dordrecht:Kluwer Academic,2001:225-233.

[11] Henkener JA,Lawrence V B,Forman R G.An evaluation of fracture mechanics properties of various aerospace materials[C]//ASTM Twenty-Third Symposium on Fracture Mechanics.Philadelphia:ASMT,1993:474-497.

[12] Vroman G A,Material thickness effecton critical stress intensity[R].Monograph No.106,TRW Space&Technology Group:1983.

Failure Assessment M ethod for Habitable M odule Structure Containing Cracks

YOU Jin,HOU Xiangyang,LAISongbai,ZHOU Qiang

(Institute of Manned Space System Engineering,China Academy of Space Technology,Beijing 100094,China)

The existence of cracks in the structure of habitable module,which originates from the fabrication process,is inevitable.The impingement ofmicrometeoroid/orbital debris on themodule in spacemay cause new crack damages to themain structure.In addition,main structures of habitablemodules are usuallymade of thin-walled components,so due to the loads imposed by a variety of factors,the crack damage on themodule structuresmay lead to the failure of themodule.Considering the different origins of crack damage and the possible transition among them,an integrated failure assessmentmethod for the habitablemodule structure was developed.First,two failuremodes of habitablemodule structures and the criteria for failure assessmentwere proposed.Then,themethod predicting the crack growth for the habitable module structure,which was based on Forman equation,was presented.In the end,the failure analysiswas performed for amodule of 15 years’service life,where structure failure due to pressure load was considered.The critical positions on the module structure and corresponding crack mode were identified,and the critical length of the through crack was obtained.

habitablemodule;crack damage;crack growth;failure analysis

V415.5;V423.7

A

1674-5825(2014)02-0110-06

2014-01-20;

2014-03-26

游进(1981-),男,博士,研究方向为航天器结构损伤容限分析及结构动力学分析。E-mail:youjin1017@hotmail.com